Juntas frias em montagens pesadas de cobre não são um problema de habilidade de soldagem. São um problema de energia térmica. Quando seu design de PCB eleva os pesos de cobre a três onças por pé quadrado ou mais, quando os planos de energia se expandem por camadas inteiras, e quando as barras de bus se integram diretamente na pilha, as físicas mudam. Perfis padrão de reflow e processos de soldagem em onda foram projetados para placas com massa térmica modesta. Eles assumem que o calor aplicado a uma esperança de componente se propagará rapidamente, levando a junta à sua temperatura de liquidez dentro de uma janela previsível.

O cobre pesado quebra essa suposição. O próprio cobre se torna um dissipador de calor tão massivo que privará a junta de energia térmica. Você ficará com superfícies opacas, granuladas e ligações intermetálicas incompletas que falham no campo ou acionam laços de retrabalho caros antes que a placa seja enviada.

Na PCBA Bester, tratamos construções de cobre pesado e alta corrente como um desafio de gerenciamento térmico em primeiro lugar e um processo de soldagem em segundo. A solução não é apenas temperaturas mais altas na tina de solda ou tempos de permanência mais longos. É uma estratégia de nível de sistema: entender a física da massa térmica, aplicar pré-aquecimento agressivo e precisamente controlado, e adaptar o perfil do processo à inércia térmica do seu conjunto. Assim você evita os defeitos que assolam construções de cobre pesado e entrega placas que atendem aos padrões de confiabilidade Classe 2 ou Classe 3 sem retrabalho infinito.

Por que o Cobre Pesado Supera os Processos de Soldagem Padrão

O problema é a inércia térmica. A alta capacidade térmica específica do cobre e sua condutividade térmica significam que, quando você passa de uma a quatro ou seis onças de cobre, você não está apenas dimensionando a geometria — você está multiplicando a massa térmica. Essa massa age como uma esponja para calor, absorvendo grandes quantidades de energia para um aumento de temperatura modesto. Quando uma onda de solda ou forno de refluxo aplica calor, a vasta placa de cobre conduz o calor para longe da junta mais rápido do que a fonte consegue repô-lo. A junta nunca atinge a temperatura de liquidez do solda, ou atinge tão brevemente que uma ligação metallúrgica confiável não consegue se formar.

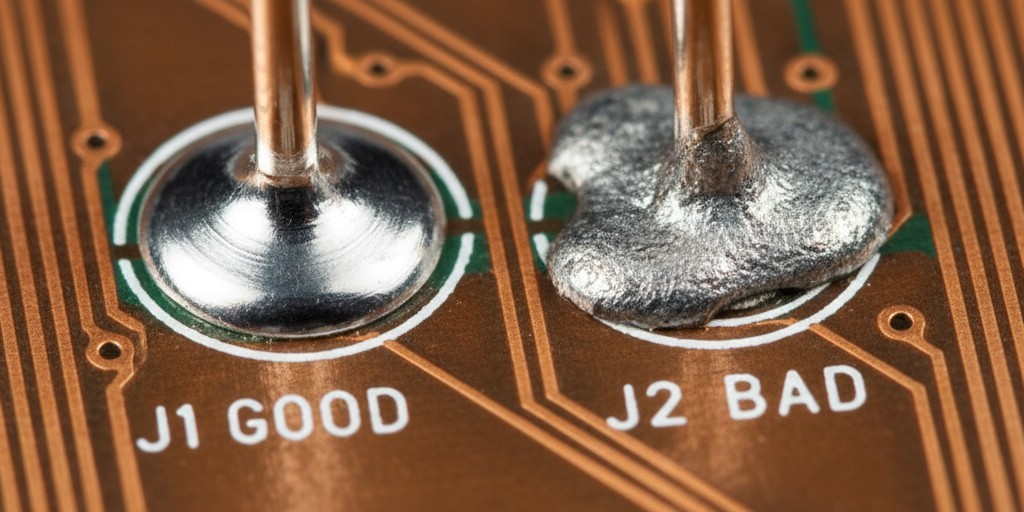

Uma junta fria é uma falha na formação do composto intermetálico. Quando o solda fundida encontra uma superfície de cobre na temperatura certa, uma camada fina de compostos intermetálicos — principalmente Cu₆Sn₅ e Cu₃Sn — se forma na interface. Essa camada é a ligação. Sua formação requer temperatura suficiente e tempo suficiente. Se a superfície de cobre nunca aquece o suficiente porque sua própria massa esgotou a energia disponível, a camada intermetálica está incompleta ou ausente. O resultado é uma junta que parece superficial, mas carece de integridade estrutural. Sob ciclos térmicos ou estresse mecânico, essas juntas racham. Sob carga elétrica, exibem resistência elevada e geram calor, acelerando a falha.

As visões de transferência térmica pobres são óbvias: uma superfície de solda granulosa ou opaca, formação de filete pobre e nenhum dos meniscos suaves e côncavos de uma junta corretamente molhada. Estas são as assinaturas de solda que solidificou antes de poder fazer seu trabalho. Embora a IPC-6012 defina esses defeitos para placas de Classe 2 e Classe 3, o padrão não ensina como evitá-los. Isso exige engenharia do processo para superar o déficit térmico.

Esse desafio escala de forma não linear. Uma placa de duas onças talvez tolere um perfil de refluxo padrão com pequenas alterações. Uma placa de quatro onças produzirá defeitos a menos que o processo seja fundamentalmente redesenhado. Uma placa de seis onças, ou uma com barras de distribuição integradas, pode superar até as mudanças de processo mais agressivas. O primeiro passo é reconhecer que a massa térmica não é um detalhe. É a restrição central.

Especificações de peso de cobre e suas implicações térmicas

O peso do cobre é especificado em onças por pé quadrado, uma medida de espessura. Uma onça de cobre tem cerca de 35 microns (1,4 mils) de espessura. Seis onças equivalem a 8,4 mils. A diferença parece pequena, mas seu impacto na massa térmica é grande. Como a massa escala com o volume, uma placa de cobre de seis onças tem seis vezes a massa de uma de uma onça de mesma área. Ela tem seis vezes a inércia térmica e requer seis vezes mais energia para atingir a mesma temperatura.

Para montagens na faixa de uma a duas onças, processos padrão de refluxo ou soldagem por onda geralmente fornecem calor suficiente. A massa térmica é gerenciável e a placa atinge o equilíbrio dentro de um ciclo típico. Ajustes menores no tempo de imersão ou na temperatura máxima podem ser necessários, mas o processo permanece convencional.

A partir de três a quatro onças, o panorama térmico muda. O cobre começa a dominar o orçamento térmico do conjunto, e o aquecimento por convecção padrão não consegue mais acompanhar. O pré-aquecimento torna-se essencial. Sem ele, a placa entra na zona de refluxo com gradientes térmicos significativos; o cobre está muito mais frio do que os componentes. A pasta de solda derrete, mas a junta se forma de maneira incompleta porque o cobre subjacente nunca atingiu a temperatura de liquidez. Nessa faixa de peso, modificações no processo não são apenas ajustes — são requisitos.

A partir de seis onças ou mais, ou em montagens com barras de distribuição grandes, a massa térmica torna-se extrema. Processos convencionais de refluxo e onda, mesmo com pré-aquecimento prolongado, simplesmente não conseguem fornecer energia suficiente. O cobre funciona como um dissipador de calor infinito. Esses conjuntos frequentemente exigem soldagem seletiva com tempos de permanência prolongados, soldagem manual com ferros de alta capacidade térmica ou técnicas alternativas como aquecimento por indução. Compreender onde seu projeto se encaixa neste espectro dita toda a estratégia de fabricação, começando pelo passo mais crítico: o pré-aquecimento.

Estratégias de pré-aquecimento para juntas de alta massa

Pré-aquecimento não é apenas sobre aquecer a placa; é a ferramenta mais poderosa para gerenciar a massa térmica. Seu objetivo é reduzir a lacuna térmica entre o cobre e a temperatura alvo de refluxo, minimizando a energia necessária durante a última etapa de soldagem. Uma montagem padrão pode ser pré-aquecida a 120–140°C. Para cobre pesado, o alvo deve ser muito mais alto—frequentemente 160–180°C ou mais—para garantir que a inércia do cobre não crie um déficit térmico que a zona de refluxo não possa superar. Isso exige temperaturas mais altas e tempos de imersão mais longos para permitir que a massa atinja o equilíbrio.

Infravermelho (IR) na parte inferior e convecção forçada são os métodos mais eficazes. O aquecimento por infravermelho fornece energia radiante diretamente às superfícies de cobre, que são altamente absorventes. Isso permite que a energia penetre na placa e aqueça camadas internas de forma mais eficaz do que apenas a convecção. A convecção forçada complementa o IR assegurando temperatura uniforme do ar, reduzindo o risco de pontos frios. Para trabalhos com cobre pesado, sistemas de soldagem por onda precisam de zonas de pré-aquecimento estendidas com múltiplos emissores de IR, e fornos de refluxo precisam que suas zonas de pré-aquecimento sejam ampliadas ou seus elementos de IR sejam atualizados.

O tempo de imersão—a duração que a placa passa na temperatura máxima de pré-aquecimento—não é um luxo. É uma necessidade. Sem uma imersão adequada, a superfície e os componentes da placa podem atingir a temperatura alvo, mas a massa de cobre em grande volume ficará atrasada. Uma imersão correta permite que o calor conduza por toda a cobre, eliminando esses gradientes. Uma placa de quatro onças pode precisar de uma imersão de 60 a 90 segundos a 160°C. Para conjuntos de seis onças ou com barras de distribuição, os tempos de imersão podem se estender até dois minutos ou mais.

O compromisso do pré-aquecimento agressivo é o risco de danificar componentes sensíveis ao calor, como capacitores eletrolíticos ou conectores com invólucro de plástico. Exposição prolongada a um pré-aquecimento a 180°C pode degradar essas partes. A solução é o pré-aquecimento zonado, onde o calor é concentrado nas áreas de cobre pesado enquanto se protege componentes sensíveis. Isso é inerente à soldagem seletiva, mas na recalibração pode exigir fixtures personalizados ou aceitar uma janela de processo mais estreita.

Muitas instalações tentam processar placas de cobre pesado em fornos de refluxo padrão. Isso é possível para cobre moderadamente pesado (cerca de três onças), mas exige desenvolvimento meticuloso de perfil e muitas vezes resulta em rendimentos marginais. A limitação principal é a potência de pré-aquecimento. Fornos padrão simplesmente não possuem a densidade IR suficiente para aquecer rapidamente o cobre pesado. A desaceleração da esteira ajuda, mas reduz a velocidade de produção. Se seu forno não conseguir fornecer 160°C ou mais para a massa de cobre com um tempo de imersão adequado, o processo irá falhar. Nesse momento, a soldagem seletiva ou manual torna-se o único caminho confiável.

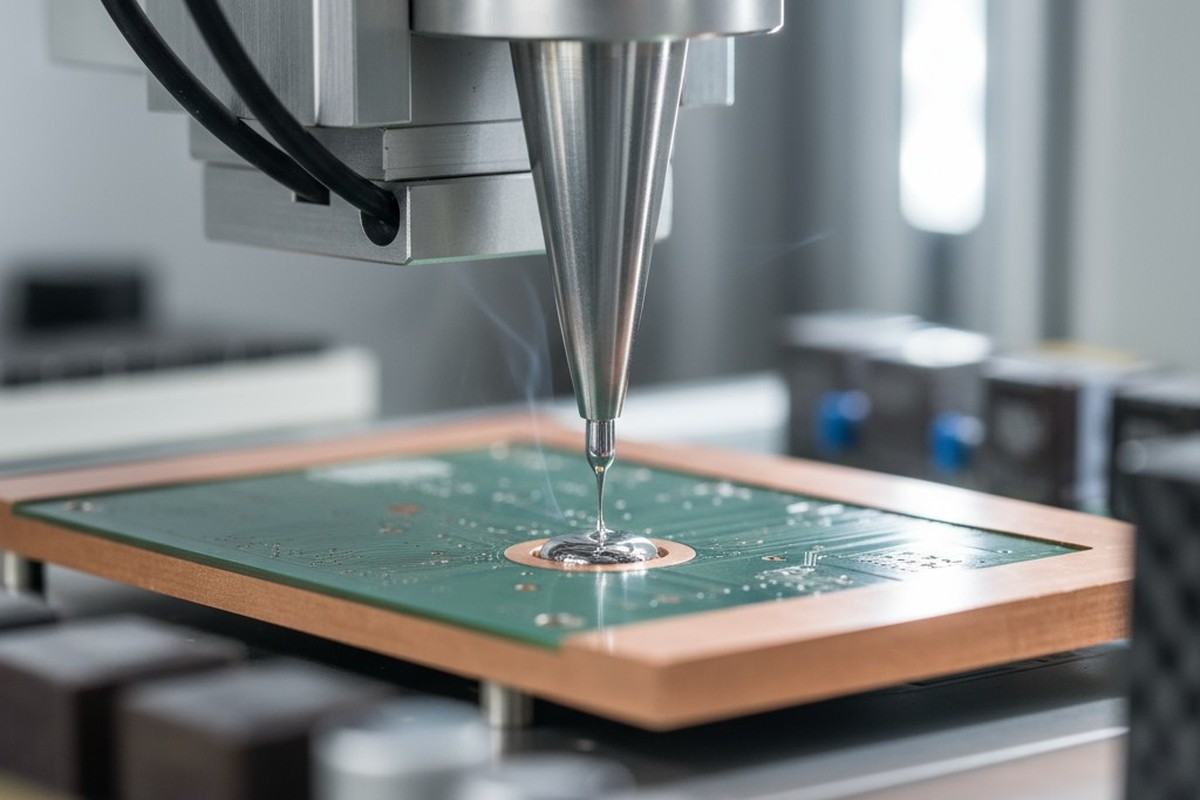

soldagem seletiva para montagem de massa térmica mista

A soldagem seletiva aplica solda derretida a juntas específicas usando uma pequena boquilha, ao invés de imergir toda a placa em uma onda. Essa precisão torna-se inestimável para conjuntos com massas de cobre variadas—onde planos de energia pesados coexistem com camadas de sinais padrão—ou quando componentes através do orifício em áreas de alta massa devem ser soldados sem cozinhar o restante da placa. A vantagem é a precisão; a desvantagem é a produtividade.

A soldagem seletiva é a escolha certa quando a massa térmica varia significativamente na placa, quando componentes sensíveis não toleram um pré-aquecimento global ou quando a geometria da placa torna a soldagem por onda impraticável. Uma fonte de alimentação com seção de potência de seis onças e seção de controle de duas onças apresenta um dilema para a soldagem por onda: um perfil agressivo suficiente para o cobre pesado sobreaquecerá o cobre leve, enquanto um perfil conservador criará juntas frias. A soldagem seletiva resolve isso tratando cada zona de forma independente. A área de seis onças recebe pré-aquecimento localizado, prolongado, e um tempo de contato mais longo da solda, enquanto a área de duas onças recebe tratamento padrão.

O segredo é alcançar o equilíbrio térmico na zona de alta massa sem superaquecer a zona de baixa massa. Isso é feito com pré-aquecimento por zonas usando IR ou bocais de ar quente posicionados sobre a área-alvo. O pré-aquecimento pode ser elevado até 180°C para a zona de cobre pesado, enquanto o restante da placa permanece em uma temperatura mais baixa. A ponta de solda então aplica solda com um tempo de permanência prolongado para garantir molhamento completo, apesar do calor residual do cobre.

A seleção do bico e o tempo de permanência são críticos. O bico deve corresponder à geometria da junta. Para cobre pesado, um bico maior ou uma mini-onda fornece um maior volume de solda fundida, que atua como um reservatório térmico para sustentar a entrada de calor. O tempo de permanência — a duração do contato — também deve ser prolongado. Onde uma junta padrão pode precisar de um ou dois segundos, uma junta de cobre pesado pode precisar de três a cinco segundos ou mais. O fluxo também deve ser gerenciado cuidadosamente, pois o aquecimento localizado e prolongado pode depletar sua atividade e levar a uma molhabilidade deficiente.

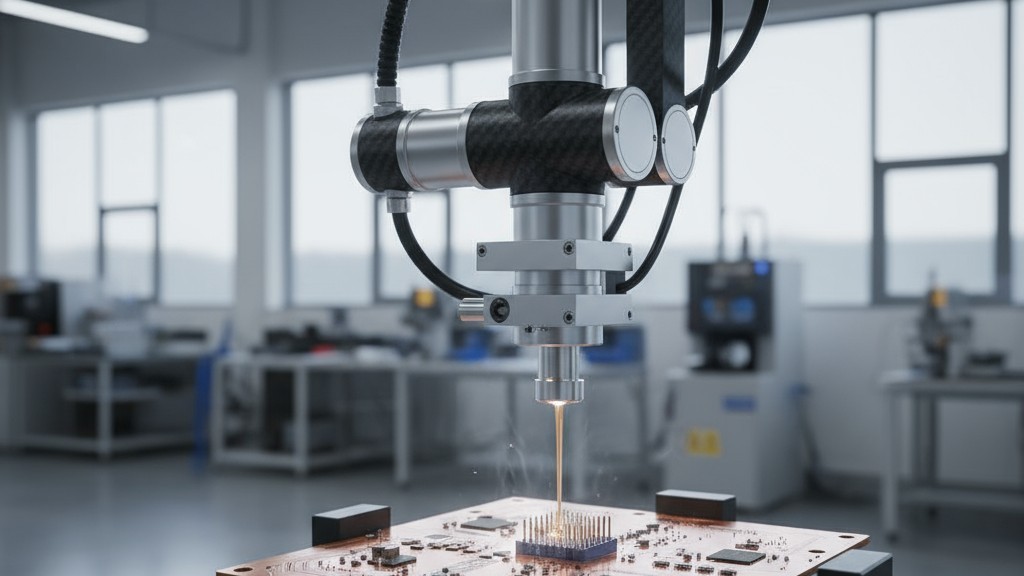

Soldagem em onda para placas de alta corrente

A soldagem por onda continua sendo um processo viável para placas de cobre pesado, mas somente se elas tiverem uma massa térmica uniforme. Sua vantagem é a vazão, tornando-a econômica para produção em volume. O desafio é que todo o processo deve ser ajustado para a massa térmica de pior caso na placa. Se o cobre for uniformemente pesado, isso funciona. Se variar, há risco de superaquecer as áreas leves ou subaquecer as pesadas.

Zonas de pré-aquecimento estendidas são essenciais. Uma máquina de soldagem por onda padrão pode ter uma seção de pré-aquecimento de 1,5 metros; para cobre pesado, geralmente são necessários 2 metros ou mais com pelo menos quatro zonas. Isso fornece o tempo e a energia necessários para que a massa de cobre se equalize. A temperatura alvo na saída da seção de pré-aquecimento deve ser de 160–180°C, medida diretamente na superfície de cobre com termopares de contato, não inferida a partir da temperatura do ar.

A velocidade da esteira determina o tempo de contato com a onda de solda fundida. Velocidades padrão de 1 a 1,5 metros por minuto muitas vezes são rápidas demais para cobre pesado. O efeito de dissipação de calor do cobre pode puxar a temperatura da junta abaixo do liquido quase imediatamente. Reduzir a velocidade da esteira para 0,6 a 0,8 metros por minuto prolonga o tempo de contato, permitindo que a junta se estabilize e complete a formação intermetallic. A troca é uma menor vazão. Encontrar a velocidade ideal requer testes iterativos com termopares para confirmar que a junta alcança e sustenta a temperatura alvo.

Princípios de design de perfis térmicos

Um perfil térmico é a jornada de tempo-temperatura da placa. Para cobre pesado, você não pode simplesmente escalar um perfil padrão; deve arquitetar um novo que leve em conta o imenso atraso térmico da massa de cobre.

Perfis de alta massa requerem durações de imersão estendidas e temperaturas de pico potencialmente mais altas. A zona de imersão, onde a placa é mantida logo abaixo do ponto de fusão da solda, permite que o cobre se equalize. Para uma placa de 4 onças, uma imersão de 60 segundos pode precisar passar a 90 ou 120 segundos. A temperatura de imersão deve ser tão alta quanto os componentes toleram — frequentemente 160–170°C — para minimizar a lacuna restante até o liquido. A temperatura de pico pode precisar ser elevada até o limite superior das especificações da liga de solda, como 250°C para SAC305 sem chumbo, apenas para garantir que as áreas de cobre mais pesadas atinjam o liquido.

Validar o perfil com termopares presos diretamente nas áreas de cobre pesado é inegociável. Um perfil validado apenas medindo a temperatura do ar ou do componente é inútil. Você deve medir o próprio cobre. Faça a placa passar pelo processo e analise os dados. O cobre deve atingir o liquido e permanecer lá por pelo menos 45–60 segundos para solda com chumbo ou 60–90 segundos para sem chumbo. Se ficar aquém, ajuste o perfil — aumente o pré-aquecimento, prolongue a imersão ou eleve a temperatura de pico — e teste novamente.

Tempo insuficiente acima do liquido é a falha mais comum. O cobre alcança o liquido por um momento, mas sua inércia térmica o puxa de volta antes que as reações metalúrgicas sejam concluídas. Isso cria juntas fracas com camadas intermetálicas incompletas. Outras falhas relacionadas ao perfil incluem ponteamento, muitas vezes causado pela depleção do fluxo devido ao pré-aquecimento excessivo, e resíduos excessivos de fluxo de um perfil muito longo ou muito quente para a química do fluxo.

Integração de barra de bus e recursos extremos de cobre

Busbars são barras de cobre sólido usadas para conduzir correntes de dezenas ou centenas de amperes. Sua massa térmica é de ordens de magnitude maiores até do que as placas de cobre mais pesadas. Soldar a um busbar está além da capacidade de qualquer processo convencional de reflow ou onda; requer calor localizado e sustentado que possa superar a capacidade do busbar de conduzir o calor para longe.

Técnicas para busbars incluem ferros de solda de alta capacidade térmica, soldagem por resistência e potes de solda mini-onda. Um ferro de solda padrão falhará porque o busbar puxa o calor mais rápido do que o ferro consegue fornecer. Um ferro de alta capacidade, com uma ponta maciça e mais de 150 watts de potência, pode sustentar a entrada de calor necessária. A técnica envolve pré-aquecer o busbar com o ferro por 10–20 segundos antes de aplicar a solda. Potes de solda mini-onda ou fontes de solda também são eficazes, entregando um fluxo localizado de solda fundida que atua como material de ligação e reservatório térmico.

A fixação é crítica para evitar desalinhamento devido à expansão térmica. Dispositivos personalizados que prendem tanto o busbar quanto a PCB são obrigatórios. Pré-aquecer toda a montagem em um forno antes da solda localizada também ajuda reduzindo o gradiente térmico geral.

A inspeção das juntas para essas aplicações de alta confiabilidade deve ser rigorosa. A inspeção visual deve confirmar a formação completa do filete, uma menisco côncavo suave e uma superfície brilhante. Para aplicações de Classe 3, análise transversal muitas vezes é necessária em primeiros artigos para fornecer uma prova definitiva de uma camada de intermetálico robusta.

Evitando laços de retrabalho através da validação do processo

O objetivo de todo esse trabalho — otimizar o pré-aquecimento, selecionar processos e projetar perfis — é eliminar defeitos antes que ocorram. Reparo é caro, arriscado e um sinal de um processo quebrado. A única maneira de evitá-lo é por validação empírica do processo usando placas de teste que replicam a massa térmica do seu projeto de produção.

Incorpore termopares nas áreas de maior massa dessas placas de teste. Faça-as passar pelo processo proposto, capture os dados e analise as curvas. Verifique se cada junta crítica alcança e mantém sua temperatura de liquido pelo tempo necessário. Se alguma área ficar aquém, ajuste uma variável — temperatura de pré-aquecimento, tempo de imersão, velocidade da esteira — e reteste. Essa abordagem iterativa baseada em dados constrói um processo que funciona. O investimento em placas de teste é trivial comparado ao custo de descartar unidades de produção.

Após a soldagem, a inspeção visual deve se concentrar nos sinais evidentes de transferência térmica adequada. As boas juntas mostram um molhamento completo, com o solda fluindo suavemente em um filetô convexo. A superfície será brilhante, não opaca, arenosa ou fraturada. Juntas ruins, onde o solda se acumula ou parece fosca, são assinatura de calor insuficiente. Elas são uma previsão de falhas em campo. Detectá-las na validação permite corrigir o processo em sua origem.

A gestão térmica validada é o fio que conecta todas as partes deste guia. Seja ao projetar uma estratégia de pré-aquecimento ou ao soldar uma barra de cobre, o desafio é o mesmo: fornecer energia térmica suficiente à massa de cobre para formar uma conexão intermetálica completa. A etapa de validação confirma que você conseguiu. Quando os dados mostram que o cobre esquenta o suficiente e a inspeção demonstra que foi molhado corretamente, você tem um processo que eliminará juntas frias, ciclos de retrabalho e falhas em campo.