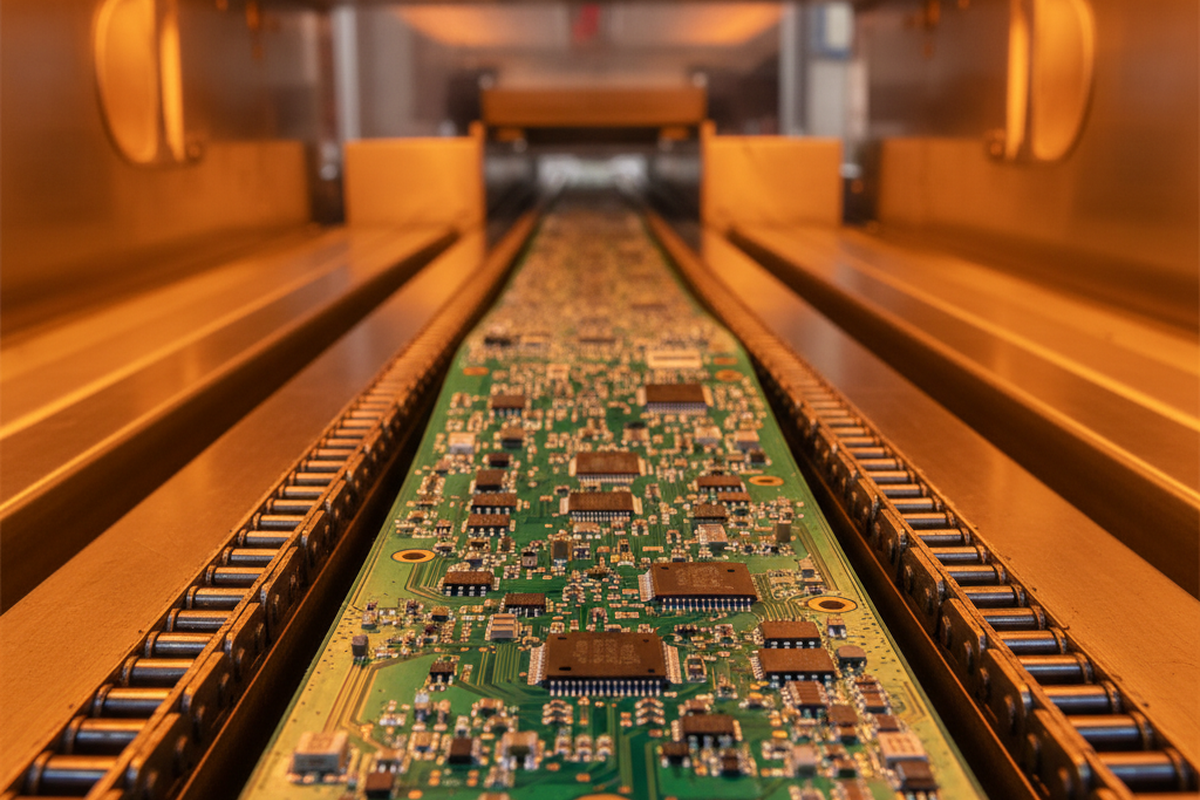

Você está parado no descarregador de um forno de refluxo de 10 zonas, observando uma faixa de LED de 600 mm ou uma longa placa controladora industrial saindo do túnel. O meio da placa está visivelmente afundando, talvez até raspando a correia de malha. Ou pior, a placa parece plana a olho nu, mas o teste funcional está falhando. Conectores nas extremidades distantes têm pinos abertos, ou BGAs centrais estão mostrando circuitos abertos.

O instinto imediato na maioria das fábricas é culpar o perfil térmico. A lógica parece sólida: se a solda não está aderindo ou as juntas estão rachando, certamente as configurações do forno estão erradas. Você chama o engenheiro de processo. Eles conectam um termopar, diminuem a velocidade da correia para “mergulhar por mais tempo” e aumentam a temperatura máxima em 5°C.

Esta é a “Armadilha do Perfil”. É o erro mais comum na solução de problemas de SMT para montagens de formato longo.

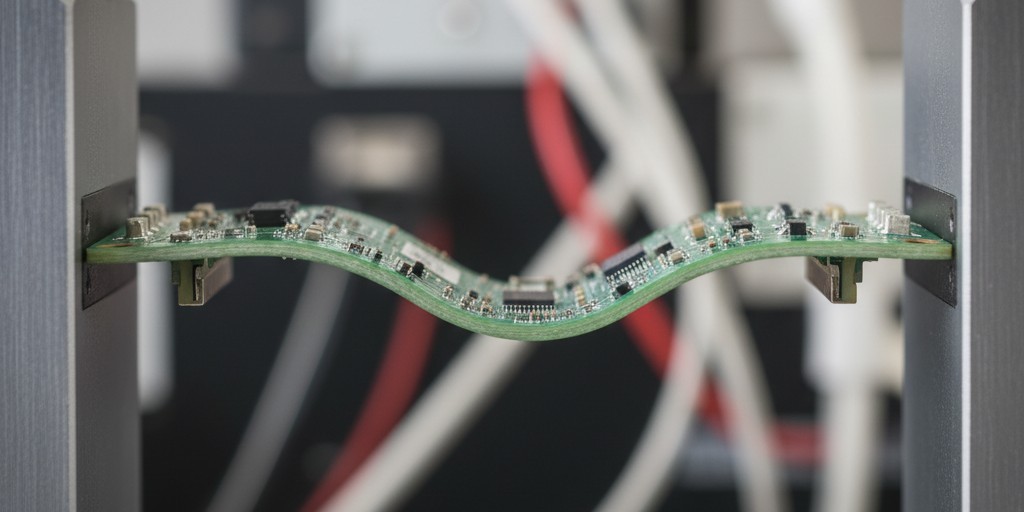

Se uma placa está fisicamente empenando — torcendo como uma batata frita ou afundando como uma rede — nenhum ajuste de ar vai consertar isso. Você não pode sair da gravidade com um perfil térmico. Você não pode usar uma “zona de imersão” para negociar com o Coeficiente de Expansão Térmica (CTE). Quando uma placa longa falha apenas nas extremidades ou no centro exato, o perfil do forno geralmente é inocente. O culpado é mecânico.

O Efeito da Fita Bimetálica

Para resolver o empenamento, pare de pensar na placa como uma interconexão elétrica e trate-a como um laminado mecânico. Um PCB é essencialmente um sanduíche de epóxi reforçado com fibra de vidro (FR4) e folha de cobre. Esses dois materiais se odeiam quando aquecidos.

O FR4 expande a uma taxa específica (medida em ppm/°C). O cobre expande a uma taxa diferente. Em uma placa longa e estreita, essa incompatibilidade cria um estresse interno massivo. Mas o verdadeiro problema começa quando o empilhamento está desequilibrado.

Considere uma placa padrão de 4 camadas. Se a Camada 1 estiver coberta por trilhas de sinal densas e a Camada 4 for uma camada sólida de cobre para aterramento, você criou uma fita bimetálica. À medida que a placa atinge a temperatura máxima de refluxo de 245°C, o lado com mais cobre restringe a expansão, enquanto o lado com mais resina quer crescer. O resultado é uma curvatura ou torção.

Isto é distinto do “tombstoning”, onde um componente pequeno como um 0402 fica em pé em uma extremidade. Ao contrário do tombstoning, que é causado por forças de molhamento e puxamento desigual da solda, o empenamento é uma falha estrutural onde o próprio substrato se move. Se você vê a placa se curvando nas bordas, não é um problema de molhamento; é o layout do cobre lutando contra a fibra de vidro, e o cobre está ganhando.

Gravidade e a Transição Vítrea

O segundo inimigo é o próprio material. Todo laminado FR4 possui uma Temperatura de Transição Vítrea (Tg). Abaixo dessa temperatura, a resina é rígida e vítrea. Acima dela, a resina torna-se macia, borrachosa e flexível.

Para materiais “High-Tg” padrão, essa transição ocorre por volta de 170°C. No entanto, a pasta de solda SAC305 nem começa a derreter até 217°C. Isso significa que, para a parte mais crítica do processo de refluxo — os 60 a 90 segundos passados acima do líquido — sua placa de circuito está efetivamente como um macarrão mole.

Se você usar uma placa de 600mm de comprimento que tenha apenas 1,0mm ou 1,6mm de espessura, e a apoiar apenas pelas bordas nos trilhos do transportador, a gravidade prevalece. A resina amolece a 170°C, a placa perde sua rigidez estrutural e o centro desaba para baixo.

Os engenheiros frequentemente tentam mudar para ligas de solda de baixa temperatura (como BiSn, que derrete a 138°C) para evitar isso. Embora isso mantenha você abaixo do Tg de alguns materiais, introduz juntas frágeis e não resolve a falta fundamental de rigidez. Se o vão for suficientemente largo, a gravidade vencerá até mesmo um material High-Tg. A placa vai ceder, os componentes centrais vão inundar com solda ou fazer ponte, e os conectores próximos ao trilho vão torcer para dentro.

A Cena do Crime Invisível

A parte mais frustrante dos defeitos induzidos por empenamento é que a evidência desaparece quando você a vê.

Quando a placa está dentro do forno a 245°C, ela pode estar arqueada para cima (com uma curvatura para baixo) em 2mm. Nesse estado, um componente BGA no centro pode estar completamente levantado de suas almofadas. A bola de solda derrete, mas fica suspensa no ar, sem tocar na pasta na PCB. Ela oxida e forma uma película.

Então, quando a placa entra na zona de resfriamento, a resina endurece novamente. A placa volta rapidamente à sua forma plana original. A bola do BGA cai sobre a almofada, mas já é tarde demais. A solda já solidificou. A bola repousa na almofada como uma cabeça em um travesseiro. Faz contato físico, mas não cria ligação elétrica.

Este é o clássico defeito “Cabeça no Travesseiro” (HiP). Na estação de teste, você pressiona o chip e ele passa. Você solta, e ele falha. O raio-X parece normal porque a forma da bola é redonda. Só quando você realiza testes destrutivos, como “dye-and-pry” ou análise de seção transversal, é que vê a lacuna microscópica. O defeito ocorreu na temperatura máxima, mas a placa parece inocente à temperatura ambiente.

Curas Mecânicas (A Correção Real)

Como o problema é mecânico, a solução deve ser mecânica. Você não pode corrigir a falta de rigidez com um perfil de soldagem. Você corrige adicionando suporte.

A solução mais eficaz para uma placa que cede é o Suporte Central da Placa (CBS). A maioria dos fornos de refluxo modernos (de fornecedores como Heller, BTU ou Rehm) oferece essa opção. É uma corrente fina ou uma série de pinos estilo freio de estacionamento que percorrem exatamente o centro do túnel. Ela sustenta fisicamente o meio da placa, prevenindo o empenamento.

Se seu forno não tiver um CBS, ou se componentes do lado inferior impedirem o uso de uma corrente, você deve usar uma bandeja de refluxo.

Um pallet é um dispositivo feito de um material composto como Durostone ou Ricocel. Esses materiais são caros — um dispositivo personalizado pode custar entre $300 e $800 dependendo da complexidade — mas são termicamente estáveis. Eles não deformam a 260°C. Você coloca a placa de circuito impresso frágil dentro do pallet rígido, e o pallet a transporta pelo forno de forma plana.

Os gerentes frequentemente hesitam devido ao custo. “É um consumível adicional,” dizem eles. “Adiciona massa térmica, então temos que desacelerar a linha.” Isso é verdade. Mas compare o custo de um suporte $500 com o custo de descartar 20% de uma produção de placas de controle industrial de alto valor. O ROI de um palete geralmente é medido em dias, não meses.

Mitigações de Design

Se você tiver sorte de estar envolvido antes do layout da placa, pode combater a deformação a montante. A ferramenta mais poderosa no kit do projetista é o “roubo de cobre” ou balanceamento.

Garanta que a densidade do cobre seja aproximadamente simétrica em toda a pilha. Se a camada superior for preenchida com 80% cobre, a camada inferior deve ser semelhante. Se você tiver uma grande área aberta sem trilhas, adicione uma grade de quadrados flutuantes de cobre (roubo) para equilibrar o estresse do CTE. Isso previne o efeito de curvatura bimetálica.

Até a painelização desempenha um papel. Deixar muito material nas trilhas destacáveis pode atuar como um reforço — ou um fator de estresse, dependendo do grão da fibra de vidro.

O Veredicto

Quando você vir uma placa longa falhando nas extremidades ou no centro, pare a linha. Não toque nas temperaturas da zona. Não diminua a velocidade da correia.

Pergunte a si mesmo: Esta placa está plana? Meça a curvatura. Observe o equilíbrio do cobre. Verifique a classificação Tg do laminado. Se a placa estiver dobrando, você precisa de um suporte ou um apoio central. A física é invencível no processo SMT. Você tem que suportar a placa, porque a resina certamente não vai se sustentar sozinha.