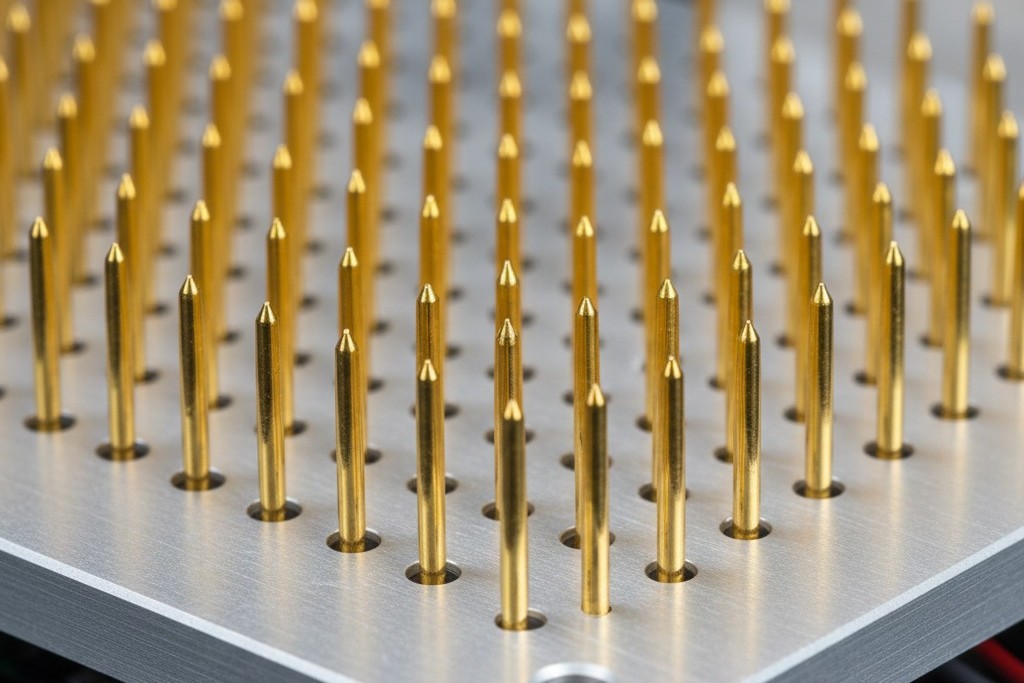

Imagine uma startup de MedTech em 2018. Eles estão a três semanas do prazo de submissão à FDA, com uma produção de 2.000 unidades que absolutamente precisa funcionar. Para provar sua seriedade aos investidores, encomendaram o “Padrão Ouro” dos testes de fabricação: um dispositivo personalizado de Teste em Circuito (ICT). É uma peça linda de alumínio usinado, perfurada com centenas de furos para sondas com molas, projetada para verificar cada resistor e capacitor na placa. Custou $35.000 e levou oito semanas para ser usinada.

Mas quando o dispositivo finalmente chega ao cais de carga, há um problema. O layout da placa teve que mudar ligeiramente na “Rev B” para corrigir um problema térmico. Os furos de montagem se moveram três milímetros.

O dispositivo agora é um peso de papel de trinta e cinco mil dólares. Não pode ser modificado; deve ser descartado. A startup queimou $35 mil e dois meses de capital, e ainda não testou uma única placa.

Esse cenário acontece constantemente no desenvolvimento de hardware. Os engenheiros são treinados para buscar “100% cobertura” e frequentemente recorrem às ferramentas pesadas usadas por gigantes como Apple ou Dell. Mas a física é fácil comparada à economia. Quando você está produzindo 500, 2.000 ou até 5.000 unidades, a matemática dos testes tradicionais “Big Iron” falha. Você precisa de uma estratégia que priorize flexibilidade em vez de velocidade, e realidade funcional em vez de perfeição estrutural.

Por que o “Padrão Ouro” Falha com Você

Na fabricação em alto volume—pense em 100.000 unidades por mês—o ICT é rei. Um dispositivo “Cama de Pregos” prende a placa, e em seis segundos, ele diz exatamente qual resistor 0402 está com valor errado. É rápido, preciso e incrivelmente caro. O custo de Engenharia Não Recorrente (NRE) para o dispositivo, programação e tempo de depuração pode facilmente chegar a $15.000 a $50.000. Se você está produzindo um milhão de unidades, esse custo se dilui em centavos por placa. Se você está produzindo 1.000 unidades, está pagando um imposto de $15 em cada dispositivo só pelo privilégio de testá-lo.

E é aqui que muitas equipes se confundem sobre “Burn-In” versus “Teste.” Você pode ser tentado a pedir racks extensos de burn-in para capturar falhas iniciais, pensando que isso substitui a necessidade de um dispositivo. Não substitui. Burn-in é um teste de estresse para capturar mortalidade infantil—componentes que falham após 48 horas de calor. Ele diz se a placa dura. Isso não diz se foi construído corretamente desde o início. Você não pode queimar uma placa que tenha uma ponte de solda no trilho de alimentação; você apenas queimará um buraco na PCB. Você ainda precisa de uma maneira de verificar a qualidade da montagem sem comprar a fera de alumínio.

Em produções de baixo volume, o tempo de ciclo é irrelevante. Custo fixo e rigidez são os verdadeiros inimigos. Uma Cama de Pregos requer um design “travado”. Se você mover um ponto de teste, o dispositivo morre. No mundo caótico da Introdução de Novos Produtos (NPI), onde a Revisão C sucede a Revisão B em um mês, travar seu design para um dispositivo é um erro estratégico. Você precisa de um método de teste que possa se adaptar tão rápido quanto seu projetista de layout pode roteirizar trilhas.

A Sonda Voadora: Trocando Tempo por Dinheiro

A alternativa imediata ao dispositivo fixo é a Sonda Voadora. Imagine uma grande máquina onde, em vez de uma fixação simultânea de centenas de pregos, quatro a oito braços robóticos giram ao redor da placa, tocando pontos de teste um a um. Parece um robô cirúrgico de ficção científica.

A mágica aqui é que não há dispositivo. Você carrega os dados CAD (os arquivos ODB++ ou Gerber) na máquina, informa onde estão as peças, e ela descobre como testá-las. Se você mover um resistor na próxima revisão, basta enviar um novo arquivo. O NRE cai de $20.000 para talvez $2.000 para a configuração. A troca, claro, é o tempo. Enquanto uma Cama de Pregos testa uma placa em segundos, uma Sonda Voadora pode levar de três a seis minutos por placa dependendo da densidade de componentes.

Faça as contas. Se você está fabricando 1.000 unidades, quatro minutos extras por placa são aproximadamente 66 horas de tempo de máquina. Isso é insignificante comparado às semanas que você esperaria para que um dispositivo fosse usinado. No entanto, a Sonda Voadora tem uma limitação distinta: é principalmente um teste estrutural Ele verifica se as peças estão lá e se as juntas de solda estão conectadas. Geralmente não pode ligar a placa e se comunicar com o firmware porque não consegue manter todos os pinos de energia e dados conectados simultaneamente. Ele diz que o corpo está montado, mas não se o cérebro está vivo.

Teste Funcional: Ele Realmente Liga?

Isso força uma realização crítica para hardware de baixo volume: a cobertura do Teste Funcional (FCT) é frequentemente mais valiosa do que a cobertura estrutural. Você pode ter uma placa onde cada junta de solda é perfeita, cada resistor mede 10k ohms, e a placa ainda falha porque o cristal oscilador está na frequência errada ou a memória flash está com timeout.

Considere o incidente “Fantasma no Fluxo”. Um lote de placas estava falhando intermitentemente no campo, causando caos. Os testes estruturais passaram em todas as unidades. Descobriu-se que o fabricante contratado estava usando um fluxo “no-clean” específico que, sob alta umidade (como 90% em um depósito sem controle climático), tornava-se ligeiramente condutivo. Nenhuma medição de resistência detectaria isso. Apenas um teste funcional de estresse — ligando e executando — capturou a falha.

Você precisa separar “Teste de Fabricação” de “Certificação”. Clientes frequentemente entram em pânico e perguntam se o teste funcional cobre conformidade FCC ou UL. Não cobre. Conformidade é uma verificação legal feita uma vez por um laboratório especializado. O teste funcional de fabricação é uma verificação existencial feita em cada unidade: Ela liga? Consegue se comunicar? As tensões estão estáveis? Para uma produção de 2.000 unidades, saber que seu dispositivo liga e se comunica via USB vale infinitamente mais do que saber que R204 está exatamente dentro da tolerância 1%.

Estratégia: Firmware é Grátis, Alumínio é Caro

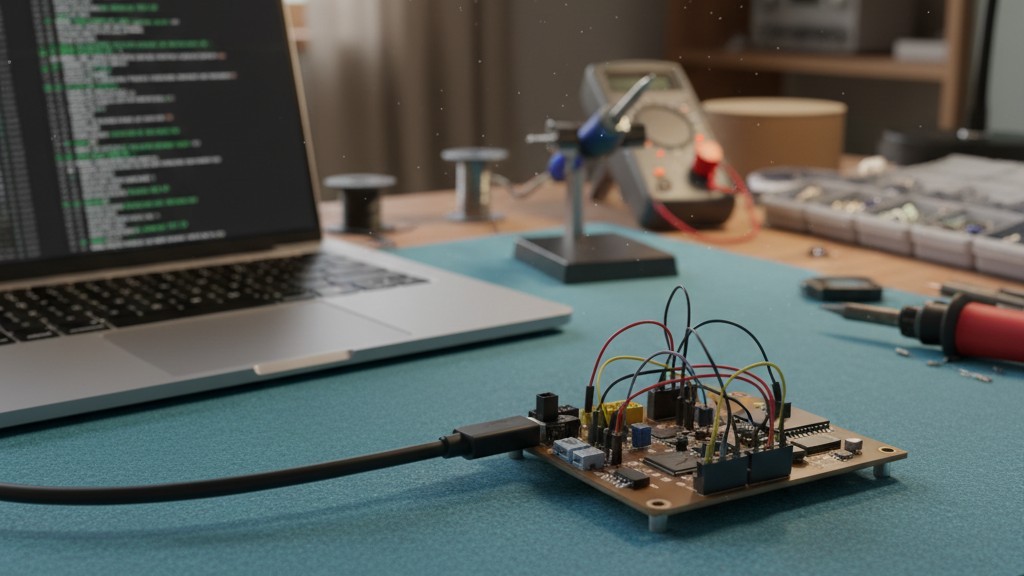

A estratégia inteligente para produção de baixo volume é Co-Projeto. Você substitui o caro dispositivo de alumínio por firmware gratuito. Isso não é algo que você pode adicionar depois que o design está finalizado; deve estar no esquema.

Você precisa projetar um “Modo Fábrica” no seu dispositivo. Este é um estado especial de firmware acionado por uma ação física — puxar um pino GPIO para baixo, segurar um botão durante a inicialização ou receber um comando específico via UART. Quando a placa acorda nesse modo, não deve esperar por um usuário; deve imediatamente executar um autoteste. Verifica suas próprias tensões internas, envia um ping para o acelerômetro para ver se responde, tenta escrever e ler da EEPROM e então reporta o resultado.

Fisicamente, isso é simples. Você não precisa de um rack $50k. Você precisa de um cabo USB, uma braçadeira simples com pinos pogo para o conector de depuração (Tag-Connect é uma salvação aqui) e um laptop rodando um script Python. Se quiser ser sofisticado, use um Raspberry Pi. O operador conecta, o script escuta a mensagem “Estou vivo” do firmware e registra o número serial em uma Planilha Google. Custo total de hardware: $200. NRE total: uma semana do tempo do seu engenheiro de firmware.

Mas você tem que ser brutal sobre a “Fisicalidade” disso. Se você esconder a porta USB atrás de um suporte, ou se o cabeçalho de depuração estiver enterrado sob uma bateria, você quebrou o processo. Eu não vou te ensinar a escrever o código Python — isso é tarefa padrão — mas vou te dizer que se você não expuser esses pontos de teste na borda da placa, você está escolhendo gastar dinheiro com raios-X depois.

O Humano no Processo

Existe uma fantasia persistente entre fundadores otimistas em tecnologia de “Fabricação Lights Out” — uma fábrica onde robôs fazem tudo. Na realidade, para uma produção de 3.000 unidades, um operador humano é sempre mais barato que um braço robótico. Sua estratégia de teste deve ser projetada para um humano que está cansado, entediado e plugando cabos há seis horas.

Se seu teste exige que o operador conecte manualmente doze conectores diferentes, você está garantindo falha. Eu já vi linhas onde operadores, exaustos pela repetição, começaram a forçar conectores DB9 em ângulo, danificando os cabeçalhos do lado da placa. Na placa #50, o “teste” estava na verdade destruindo o produto.

Projete para a mão humana. Use conectores com chave que não possam ser conectados ao contrário. Use um leitor de código de barras para que eles não precisem digitar números de série. E, mais importante, minimize as ações físicas necessárias para iniciar o teste. Idealmente, eles conectam um cabo e o teste começa automaticamente. Se eles tiverem que clicar em “Iniciar” na tela, eventualmente vão esquecer de clicar ou clicar duas vezes.

O Veredito do “Custo da Fuga”

Esta é uma cálculo frio de risco. Nós chamamos isso de “Custo da Fuga.” Se você gastar $50.000 em um dispositivo ICT completo, pode detectar 99.9% dos defeitos. Se gastar $2.000 em uma configuração inteligente de teste funcional, pode detectar 99.0%.

Essa diferença de 0.9% vale $48.000? Se você está construindo marcapassos, sim. Se você está construindo gadgets IoT para consumidores onde uma falha no campo significa apenas enviar uma unidade de substituição por $50, então absolutamente não. Não deixe que a busca pela perfeição teórica quebre sua produção. Projete o teste no código, respeite o operador humano e envie o hardware.