O terreno regulatório mudou. Por anos, solda com chumbo em embalagens de matriz de pontos (BGA) desfrutou de uma pausa sob isenções RoHS, justificadas pelos enormes desafios técnicos de fazer a transição de componentes de alta confiabilidade para alternativas sem chumbo. Essa janela está agora se fechando. As isenções que permitiam solda de estanho-chumbo em BGAs para aplicações específicas estão expirando nos principais mercados, forçando equipes de hardware a migrar para soluções sem chumbo. Isso não é uma preocupação distante. Os cronogramas estão comprimidos, e as implicações vão muito além de marcar uma caixa de conformidade.

A transição de BGAs com chumbo para sem chumbo é um evento de confiabilidade, não uma questão burocrática. A ciência fundamental dos materiais mudou. O comportamento da solda sob estresse térmico e mecânico, o crescimento de intermetálicos, os principais modos de falha — todos são diferentes. Equipes acostumadas ao desempenho previsível e dúctil da solda eutética de estanho-chumbo devem agora navegar por um mundo mais duro, mais frágil e com temperaturas mais altas de ligas SAC. A suposição de que o sem chumbo é uma substituição direta é perigosamente errada e já levou a falhas de campo onde os projetistas subestimaram a mudança.

O desafio técnico é agravado pela complexidade operacional. As cadeias de suprimentos devem fazer a transição em sincronismo com o projeto. Procedimentos de retrabalho e reparo requerem novos perfis de temperatura e treinamento de operadores. Os cronogramas de testes de validação se estendem porque os dados de confiabilidade de conjuntos com chumbo não podem simplesmente ser transferidos. Para produtos com ciclos de qualificação multi-anual em aeroespacial, médico ou automotivo, a pressão é aguda. Um atraso no início da transição pode levar à perda de janelas de certificação e acesso ao mercado.

Na PCBA Bester, orientamos equipes nesta transição através de indústrias, e o padrão é consistente. O sucesso depende de uma compreensão fundamental das diferenças de material, seguida por um plano metódico que aborda design, fornecimento, fabricação e validação em paralelo. Equipes que tratam isso como uma substituição menor enfrentam redesenhos caros e lançamentos atrasados. Aquelas que abordam como um programa completo de engenharia de confiabilidade navegam na transição com risco controlado.

A Janela de Isenção Está Encerrando-se

A Diretriz RoHS original proibiu o chumbo na maioria dos eletrônicos, mas reservou isenções específicas para aplicações onde alternativas sem chumbo apresentassem riscos técnicos. Solda com chumbo em BGAs de alta confiabilidade se enquadrava claramente nesta categoria, particularmente para componentes em infraestrutura de telecomunicações, dispositivos médicos e controles industriais onde a integridade da solda era crítica. A isenção reconhecia que ligas sem chumbo não tinham décadas de dados de campo que o estanho-chumbo oferecia.

Essas isenções estão agora expirando. A União Europeia estabeleceu datas finais claras, com cronogramas de aplicação que deixam pouca margem para empresas ainda projetando com componentes com chumbo. A isenção 7(c)-I, por exemplo, expirou em 2021 para a maioria das categorias. Outros mercados, incluindo China, Japão e Coreia do Sul, seguem trajetórias semelhantes. Embora os cronogramas sejam desiguais, a intenção é convergente: o ambiente regulatório está se tornando mais rígido globalmente, e a justificativa técnica para o uso continuado de chumbo está desaparecendo.

A implicação prática é um prazo rígido. Produtos colocados no mercado após a expiração da isenção devem ser sem chumbo ou enfrentar restrições de acesso ao mercado, multas e rejeição na cadeia de suprimentos. Para as equipes de hardware, qualquer produto atualmente em desenvolvimento deve considerar essa transição. O relógio está ticando.

Por que a Composição de Liga Não é um Detalhe Menor

Diante desse prazo, o instinto é tratar a transição como uma simples troca de materiais: substituir o BGA com chumbo por um equivalente sem chumbo, ajustar o perfil de recirculação e seguir em frente. Esse instinto tem causado falhas evitáveis em produtos utilizados em campo. A diferença entre ligas eutéticas de estanho-chumbo e ligas SAC sem chumbo não é uma nota de rodapé em uma ficha técnica; é uma mudança fundamental na forma como as juntas de solda se formam, respondem ao estresse e se degradam ao longo do tempo.

Ligas sem chumbo—tipicamente compostas de estanho, prata e cobre (SAC)—são mais duras, mais frágeis e exigem temperaturas de refluxo mais altas. Isso impõe estresse térmico adicional à placa, ao pacote do componente e a todos os materiais circundantes. Os compostos intermetálicos que se formam na interface solda-para-placa crescem mais rápido e exibem características de fratura mais frágeis. Estes não são casos extremos; eles são os comportamentos centrais que determinam se uma solda sobrevive a dez anos em um ambiente severo ou falha em três.

As implicações na cadeia de suprimentos são igualmente imediatas. Fabricantes de componentes estão eliminando BGAs com chumbo à medida que a demanda muda. Distribuidores estão gerenciando transições de inventário, tornando os tempos de entrega de peças com chumbo imprevisíveis. Esperar até o último momento corre o risco de descobrir que seu componente preferido não está mais disponível na versão com chumbo, forçando uma redesenho não planejado sob uma pressão de tempo extrema.

Os cronogramas de validação introduzem a última restrição. Um produto qualificado com solda com chumbo não pode assumir confiabilidade equivalente sem novos testes. Testes de vida acelerada, ciclos térmicos e protocolos de vibração devem ser repetidos, pois os modos de falha não são idênticos. Para indústrias com certificações rigorosas, isso pode significar de seis a doze meses de trabalho adicional de validação. Para equipes que atrasam, o choque entre esse cronograma e o prazo de lançamento no mercado torna-se uma crise.

A Ciência dos Materiais das Soldas Sem Chumbo

A lacuna de desempenho começa com a liga em si. Eutética de estanho-chumbo (63/37), o padrão da indústria há décadas, funde-se a 183°C e forma uma junta dúctil. Ligas SAC sem chumbo, como SAC305, fundem-se em torno de 217°C. Essa diferença de 34 graus eleva as temperaturas de pico de reflow para a faixa de 240-250°C, o que se traduz em maior estresse térmico em todos os materiais da montagem.

Essas temperaturas mais altas penalizam o substrato da PCB. Laminados padrão FR-4 expandem-se mais, correndo o risco de deformação e delaminação, especialmente em placas com componentes densos ou camadas de cobre espessas. O pacote do componente também sofre maior estresse. Compostos de moldagem e materiais de fixação por encapsulamento são submetidos a excursões térmicas às quais podem não ter sido projetados.

Temperaturas de Reflow mais altas e Estresse Mecânico

O aumento de temperatura tem consequências mecânicas diretas. Desalinhas de expansão térmica entre o pacote BGA, a esfera de solda e a pad da PCB tornam-se mais pronunciadas. Estresses que eram gerenciáveis com reflow de estanho-chumbo agora podem gerar força suficiente para trincar juntas de solda ou deformar componentes. BGAs grandes são especialmente vulneráveis, pois as fileiras externas de esferas de solda experimentam o maior esforço mecânico durante ciclos térmicos.

Isso restringe a seleção de materiais para placas. Laminados de alta temperatura frequentemente se tornam necessários para lidar com a carga térmica. Acabamentos de superfície também devem ser reconsiderados, pois opções comuns como OSP podem comportar-se de maneira diferente sob perfis sem chumbo. A imersão de níquel eletrolítico com ouro (ENIG) continua sendo uma opção confiável, mas seu controle de espessura torna-se mais crítico para evitar a formação de intermetálicos frágeis. A margem térmica, que antes era confortável em um processo com chumbo, encolhe. Os projetistas devem considerar o espaço reduzido entre o pico de reflow e a temperatura máxima classificada de componentes sensíveis, como osciladores ou conectores.

Formação de Compostos Intermetálicos e Confiabilidade a Longo Prazo

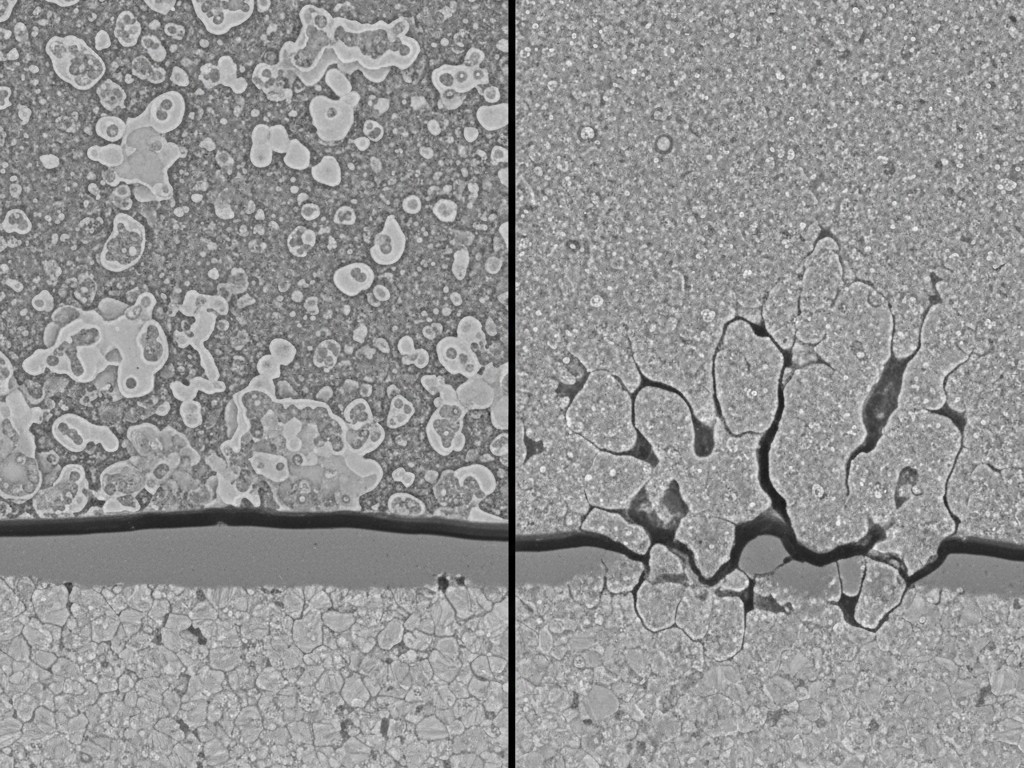

Os compostos intermetálicos (IMCs) se formam na interface solda-cobre durante o reflow, criando a ligação metalúrgica que torna uma junta confiável. O que importa não é sua presença, mas sua composição, taxa de crescimento e comportamento ao longo do tempo. Solda sem chumbo produz IMCs diferentes do estanho-chumbo, e essas diferenças são críticas para a confiabilidade a longo prazo.

Em uma junta de estanho-chumbo, o IMC dominante é uma fase relativamente dúctil. Em juntas SAC sem chumbo, o mesmo IMC primário se forma, mas seu crescimento é acelerado por temperaturas mais altas e pela ausência de chumbo, que atua como inibidor de crescimento. Uma segunda fase de IMC, significativamente mais frágil, também pode se desenvolver, particularmente durante envelhecimento a alta temperatura ou múltiplos ciclos de reflow.

O ciclo térmico acelera esse crescimento. Cada variação de temperatura espessa as camadas de intermetálicos, criando planos de fraqueza na interface entre solda e pad. Sob tensão cíclica, trincas se iniciam e se propagam através dessa camada frágil de IMC, ao invés de pelo interior da solda. Essa forma de falha, menos comum em juntas de estanho-chumbo, faz com que a solda sem chumbo apresente uma vida útil de fadiga térmica mais curta em ambientes agressivos. Para produtos de alta confiabilidade com expectativas de campo de 15 ou 20 anos, essa mudança na distribuição de falhas deve ser compreendida e validada.

Realidades de Rework e Reparo Mudam

Reparar é quando o aumento de temperatura se torna brutalmente tangível. Remover uma BGA com chumbo pode ser feito com temperaturas de pico em torno de 220-230°C. Reparo sem chumbo requer picos próximos a 260°C ou mais para refluência completa da solda SAC. Esses 30-40°C extras trazem o conjunto perigosamente perto do limite de dano para muitos materiais de placa e componentes adjacentes.

O risco de dano à placa dispara. Delaminação e levantamento de pad tornam-se muito mais frequentes, pois a resistência de aderência dos pads de cobre deteriora-se sob exposição prolongada a altas temperaturas. Uma vez que um pad levanta, a placa geralmente se torna descartável, a menos que reparos extensivos com jumper sejam aceitáveis — uma raridade em aplicações de alta confiabilidade.

A habilidade do operador e o equipamento são agora ainda mais críticos. A margem para erro é extremamente estreita; superaquecimento causa danos, enquanto subaquecimento resulta em juntas frias. Técnicos de rework treinados em processos com chumbo necessitam de recertificação, e equipamentos mais antigos podem não ter margem térmica ou precisão suficientes para trabalhos confiáveis sem chumbo. O serviço de campo acrescenta uma camada adicional de complexidade. Misturar solda com chumbo e sem chumbo não é recomendável, o que significa que as equipes de serviço devem armazenar peças legadas com chumbo ou qualificar um processo completo de rework sem chumbo para placas nunca projetadas para suportar isso. Nenhuma das opções é simples.

Construindo um Plano de Transição que Aguenta

A transição para BGAs sem chumbo é um programa multifuncional que envolve design, cadeia de suprimentos, fabricação e validação. O sucesso exige o mesmo rigor de uma introdução de produto novo.

Design e Seleção de Componentes

A revisão do design deve começar com a análise de margem térmica. A placa suporta temperaturas de reflow mais altas? A simulação térmica pode identificar áreas de risco, mas se a pilha existente for insuficiente, pode ser necessário um redesenho com laminados de maior Tg. A seleção de componentes deve priorizar peças com pedigree robusto sem chumbo e dados de confiabilidade comprovados. Nem todos os BGAs sem chumbo são iguais. Por fim, a combinação do acabamento na pad da placa e da liga das esferas do BGA deve ser confirmada por meio de testes, não de suposições.

Coordenação da Cadeia de Suprimentos e Estratégia de Inventário

Envolva os fornecedores cedo. Eles precisam de visibilidade na sua linha do tempo de transição para gerenciar seu estoque e produção. Os prazos de entrega para componentes sem chumbo podem diferir, e garantir compromissos de fornecimento é crucial para evitar faltas de última hora. A duplo fornecimento torna-se mais complexo, pois pode exigir a requalificação de ambos os fornecedores com suas ofertas sem chumbo. O momento do inventário é um equilíbrio entre fazer uma última compra de componentes com chumbo — arriscando estoque obsoleto — e pedir pouco, arriscando uma situação de parada na linha.

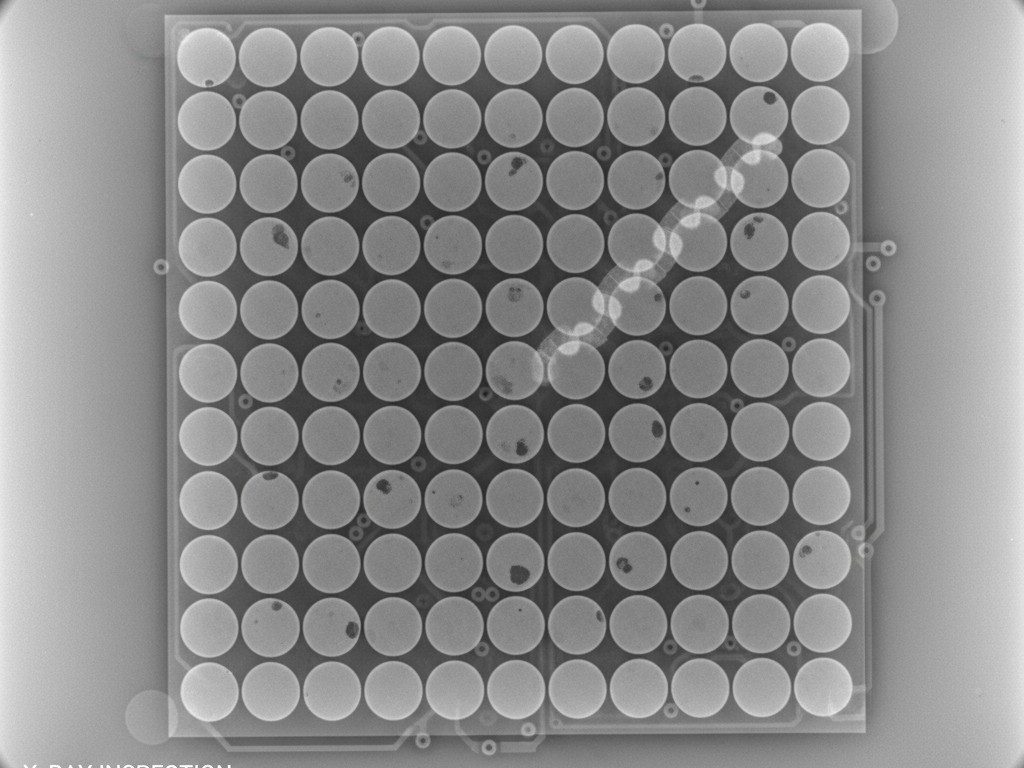

Qualificação do Processo de Fabricação

O desenvolvimento do perfil de reflow é a primeira tarefa. O perfil deve ser otimizado para a liga SAC específica e a massa térmica da placa, usando termômetros em montagens reais para verificar temperaturas em locais críticos. Os critérios de inspeção também precisam ser alterados. Sistemas de inspeção por raio-X e inspeção ótica automatizada (AOI) precisam ser recalibrados, pois a aparência de uma junta sem chumbo aceitável difere de uma com chumbo. Uma construção do primeiro artigo, completa com análise física destrutiva, é inegociável para ajustar o processo antes de comprometer-se com a produção em volume.

Testes de Validação que Você Não Pode Adiar

Os dados de qualificação existentes para um produto com chumbo não se transferem para uma versão sem chumbo. As propriedades do material, modos de falha e mecanismos de degradação são todos diferentes. Os testes de confiabilidade precisam ser repetidos.

Os testes necessários dependem da aplicação, mas ciclos térmicos são quase universais. Seguindo diretrizes como IPC-9701, as montagens são submetidas a centenas ou milhares de ciclos de temperatura, escolhidos para representar o ambiente de campo esperado. Testes de vibração e choque mecânico são essenciais para produtos em ambientes dinâmicos, pois a natureza frágil da solda sem chumbo faz com que ela responda de maneira diferente ao estresse mecânico. Testes de vida acelerada altamente acelerados (HALT) também podem ser usados para encontrar rapidamente os novos elos mais fracos no projeto.

Para produtos nas áreas médica, aeroespacial ou automotiva, esse processo de validação e certificação pode levar um ano ou mais. Começar esse processo apenas após a análise de uma data limite não deixa margem para falhas ou redesenhos. Adiar a validação porque um produto “parece funcionar” é um risco com a confiabilidade de campo e acesso ao mercado.

Gerenciando Produtos Legados e Inventário Misturado

Produtos já em campo apresentam um desafio único. Servir sistemas que usaram BGAs com chumbo requer um plano para componentes de reposição. Assim que as peças com chumbo deixarem de ser fabricadas, você deve confiar em um estoque cuidadosamente calculado ou qualificar um processo de retrabalho sem chumbo arriscado para placas legadas.

Em depoitos de fabricação e serviço, a segregação rigorosa de inventário é essencial para evitar a mistura acidental de peças com e sem chumbo. Um componente incompatível pode criar um conjunto com comportamento e confiabilidade imprevisíveis. Rótulos claros e controles de processo são necessários para manter a rastreabilidade.

Finalmente, a eliminação progressiva deve ser coordenada com o ciclo de vida do produto. Para um produto próximo ao fim de sua vida útil, uma última compra de componentes com chumbo pode ser a escolha pragmática. Mas para qualquer produto com anos de vida restante, a transição é inevitável. Atrasar apenas comprime o cronograma e aumenta o risco.

O fim das isenções RoHS para BGA com chumbo não é uma atualização regulatória menor. É uma função de força que revelará fraquezas no design, na resiliência da cadeia de suprimentos e no controle de processos. As equipes que começarem cedo, tratarem a transição como um programa de engenharia de confiabilidade e validarem suas suposições com dados concretos navegarão pela mudança. Aqueles que esperarem acabarão reagindo, tomando decisões sob pressão com informações incompletas. O cronograma está definido. A questão é como aproveitá-lo.