Uma linha de produção para. A causa: um capacitor único e indisponível. É uma peça comum e barata usada em uma dúzia de linhas de produto, e deveria ser fácil de encontrar. Ainda assim, cada distribuidor mostra meses de alocação, e a equipe de engenharia não possui um alternativo qualificado. O atraso se propaga pelos cronogramas, tensiona os compromissos com o cliente e expõe uma vulnerabilidade que poderia ter sido evitada.

Isso não é uma interrupção inevitável na cadeia de suprimentos. É uma falha estrutural na forma como o Bill of Materials foi projetado e mantido. A maioria das shortages de componentes que prejudicam a produção apontam para fragilidades evitáveis do BOM, especialmente a prática generalizada de sourcing único de peças commodity. Quando um BOM trata cada componente como se apenas um número de peça fosse suficiente, constrói uma base frágil que se fratura com a menor pressão de fornecimento.

Na Bester PCBA, defendemos uma abordagem fundamentalmente diferente. Verificações de saúde do BOM não são auditorias ocasionais realizadas em crise. São uma prática sistemática de identificar vulnerabilidades, estabelecer resiliência multi-fonte através de qualificação paramétrica, e monitorar ciclos de vida dos componentes antes que a alocação force uma reação. Essa metodologia constrói BOMs que se curvam frente às interrupções de fornecimento, ao invés de quebrar.

A Armadilha de Fonte Única

A sourcing único nasce do desejo por simplicidade. Uma equipe de design seleciona um capacitor, resistor ou regulador de tensão que atenda às especificações, valida-o e fixa esse número de peça exato no BOM. Compras o adquire. Fabricação constrói com ele. A peça funciona, então ela permanece. A abordagem parece eficiente porque elimina decisões durante a produção, mas troca conveniência de curto prazo por fragilidade de longo prazo. Ela cria um ponto único de falha.

O paradoxo é mais profundo com componentes “jellybean” — resistores, capacitores e outras peças commodity que são intercambiáveis funcionalmente entre centenas de fabricantes. Essas peças são, por definição, abundantes e padronizadas. Ainda assim, os BOMs rotineiramente especificam um fabricante e número de peça para um capacitor cerâmico de 0,1µF como se nenhum equivalente existisse. Quando essa peça específica entra em alocação ou atinge seu fim de vida, a linha de produção para. A equipe corre atrás da peça exata ou apressa um processo de qualificação que deveria ter ocorrido meses antes, sob condições controladas.

As consequências vão além de atrasos. Uma dependência de fonte única força decisões reativas no pior momento possível, quando o estoque acabou, os prazos de entrega são longos e a pressão para enviar é máxima. Engenharia deve escolher: aceitar um substituto não qualificado, pagar um prêmio por um estoque escasso, ou parar a produção para redesenhar. Cada opção carrega riscos que a multi-sourcing proativa eliminaria.

Nossa posição é inequívoca. Fonte única de peças jellybean não tem lugar em um BOM resiliente.

Resiliência Multi-Fonte, Não Planos de Backup

O termo “componente alternativo” muitas vezes implica uma reserva, uma opção secundária quando a peça primária não está disponível. Essa abordagem é insuficiente. Alternativas multi-fonte não são planos de contingência; são elementos estruturais de um BOM resiliente, projetados em paralelo com o componente primário e qualificados para os mesmos padrões paramétricos. O objetivo não é ter uma peça esperando por uma emergência. É ter múltiplos caminhos de aquisição viáveis o tempo todo, eliminando a emergência completamente.

Isso requer um processo de qualificação que vá além de uma descrição semelhante. Um capacitor de tantalum de 10µF de um fabricante não é automaticamente equivalente a um de outro, mesmo que ambos atendam à mesma especificação nominal. Classificação de tensão, coeficiente de temperatura, resistência série equivalente (ESR), tolerância de corrente de ripple, e modos de falha podem variar. Um alternativo que parece equivalente na ficha técnica pode se comportar de maneira diferente sob o estresse elétrico e térmico específico do seu circuito, levando a falhas de campo que remontam a um processo de qualificação fraco.

Por que nem todos os Alternantes São Iguais

O risco de equivalência superficial é maior com componentes passivos, onde a tentação de tratar todas as peças como intercambiáveis é mais forte. Imagine uma equipe de compras, pressionada para garantir estoque, encontra um capacitor com a mesma capacitância, voltagem e tamanho de embalagem. A produção o substitui sem informar a engenharia. Meses depois, surge um padrão de falhas prematuras. Uma análise de causa raiz revela que o capacitor alternativo utilizava um dielétrico diferente com menor estabilidade de temperatura, causando uma deriva na capacitância que induziu o circuito a sair do padrão. O custo das falhas em campo, devoluções e danos à reputação supera qualquer economia obtida na compra acelerada.

Esta não é uma hipótese. É o resultado previsível de tratar a qualificação de componentes como uma tarefa clerical—verificar especificações no papel—em vez de uma disciplina de engenharia. A lição não é que alternativos são arriscados, mas que um alternativo não qualificado é uma mudança não controlada no projeto.

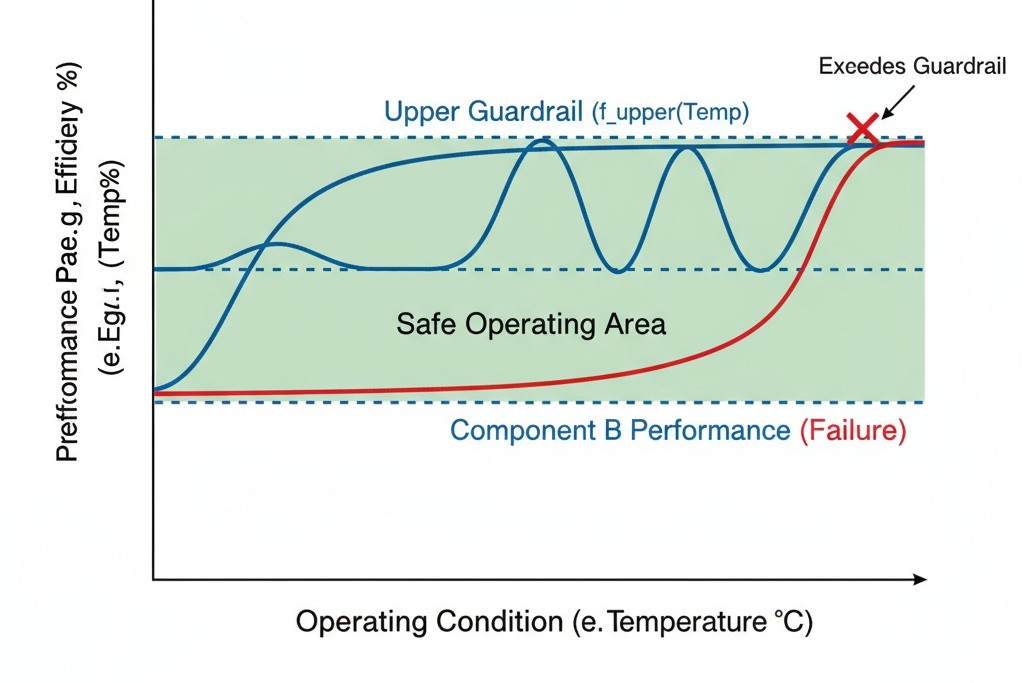

Guardrails paramétricos definem verdadeira equivalência

Um alternativo qualificado é aquele verificado para operar dentro dos limites paramétricos definidos em todas as condições que o circuito enfrentará. Esses limites são as guardrails—os limites dentro dos quais qualquer componente, independentemente do fabricante, terá desempenho idêntico em sua aplicação. Estabelecer essas guardrails transforma a seleção de componentes de uma única escolha em uma especificação que múltiplas peças podem satisfazer. O BOM evolui de uma lista de peças específicas para uma definição do envelope de desempenho que essas peças devem atender.

Isto significa ir além dos valores nominais do datasheet. As guardrails devem considerar tolerâncias, coeficientes de temperatura, envelhecimento e interações com o circuito ao redor. Um resistor de 10kΩ não é apenas 10kΩ. Ele possui uma faixa de tolerância, um coeficiente de temperatura e uma classificação de potência. As guardrails definem o quão grande pode ser a variação em cada parâmetro sem afetar a função do circuito. Esses limites tornam-se os critérios absolutos para avaliar qualquer alternativa potencial.

Cross-Qualification com Guardrails Paramétricos

Qualificação paramétrica é o processo de engenharia de definir e verificar esses limites de desempenho. Começa identificando os parâmetros críticos—elétricos, térmicos e mecânicos—e estabelecendo o intervalo aceitável para cada um. Esses intervalos não são arbitrários; são derivados das margens de projeto do circuito, informados por análise de pior caso, e validados por testes. Um componente só é qualificado como alternativo se permanecer dentro de todas as guardrails sob todas as condições de operação.

É aqui que a qualificação simples de forma, encaixe e função fica aquém. Verificar forma, encaixe e função confirma que uma peça tem a mesma pegada física e pinagem. Apesar de necessário, isso não é suficiente para eletrônica. Dois resistores de montagem em superfície 0805 podem encaixar na mesma pegada de PCB, mas se um for classificado para 0,125W e o outro para 0,1W, eles não são equivalentes em um circuito dissipando 0,12W. A forma e o encaixe correspondem, mas a função não. A qualificação paramétrica fecha essa lacuna verificando se o comportamento elétrico e térmico também está alinhado.

Limites de parâmetros elétricos: Essas guardrails definem os intervalos aceitáveis para parâmetros críticos de desempenho. Para um regulador de voltagem, isso inclui faixa de tensão de entrada, precisão de saída, regulação de carga e resposta transitória. Para um capacitor, inclui tolerância, classificação de voltagem, ESR e impedância em diferentes frequências. Esses parâmetros interagem. O ESR de um capacitor afeta a voltagem de ripple em uma linha de energia, o que por sua vez afeta a estabilidade do regulador. As guardrails devem considerar essas interações.

Limites de desempenho térmico: As guardrails térmicas abordam como um componente se comporta com a temperatura e quanta calor ele gera. O valor de um capacitor de cerâmica pode variar ao longo de 20% dependendo do seu dielétrico. Se o circuito depender de uma capacitância estável para temporização, essa variação é um problema, e o coeficiente térmico torna-se uma guardrail crítica. Da mesma forma, a resistência térmica de um componente determina como ele aquece a placa de circuito impresso, afetando sua própria confiabilidade e a de componentes próximos. Um alternativo com maior resistência térmica pode criar um ponto quente que degrada as conexões de solda.

Tolerâncias mecânicas e ambientais: Essas guardrails garantem que o componente suporte as tensões físicas da aplicação, incluindo vibração, choque, umidade e ciclos térmicos. Um capacitor de tântalo falha de maneira diferente sob sobretensão do que um capacitor eletrolítico de alumínio. Em aplicações críticas de segurança, o modo de falha em si torna-se uma guardrail; um alternativo não deve introduzir novos mecanismos de falha. As classificações ambientais são cruciais em condições adversas, onde umidade ou atmosferas corrosivas podem acelerar a degradação.

Documentar essas guardrails no BOM o transforma de uma lista de peças em uma especificação de engenharia. Em vez de um número de peça, a entrada do BOM especifica os parâmetros necessários e seus intervalos aceitáveis, junto com uma lista de números de peça de fabricantes previamente verificados. Isso fornece à aquisição critérios claros para fornecimento, enquanto garante que a engenharia mantenha a intenção do projeto.

Para equipes herdando BOMs com fornecimento único consolidado, esse processo pode ser feito de forma reversa. Trabalhe para trás a partir do componente atual para definir os parâmetros críticos que o tornaram aceitável. Analise o circuito para determinar quais desses parâmetros realmente afetam o desempenho e defina tolerâncias com base nas margens de projeto existentes. Embora seja mais restrito do que projetar com guardrails desde o início, ainda permite a qualificação de alternativos sem uma reformulação completa.

Monitoramento Proativo de Compra na Última Hora

Um aviso de Compra Última (LTB) é um anúncio do fabricante de que um componente será descontinuado, geralmente com um prazo de seis a doze meses para pedidos finais. Um aviso de LTB nunca é uma surpresa. É o fim do ciclo de vida de um produto, sinalizado por anos de demanda decrescente, tecnologia de processo envelhecida ou mudanças estratégicas. Quando o aviso chega, o componente já vem apresentando sinais de alerta que uma monitoração proativa teria detectado.

A monitoração proativa de LTB muda a resposta de reativa para estratégica. O aviso de LTB torna-se uma confirmação de uma tendência, não o início de uma crise. Isso exige monitorar continuamente não apenas anúncios formais, mas também indicadores avançados como disponibilidade decrescente, aumento nos tempos de entrega e mudanças no estoque dos distribuidores. Quando esses sinais aparecem, o processo de verificação da saúde do BOM sinaliza o componente, acionando a qualificação de alternativos ou o planejamento de redesign muito antes que o aviso de LTB force uma decisão sob pressão.

Quando um aviso de LTB chega, a matriz de decisão depende do ciclo de vida do produto, do papel do componente e se existem alternativos qualificados. Se o BOM já inclui um alternativo verificado, a decisão é simples: alterar a aquisição e confirmar o abastecimento. Caso contrário, a equipe deve escolher entre garantir o estoque de LTB, acelerar a qualificação de alternativos ou redesenhar o circuito.

- Garantir o estoque de LTB faz sentido se o produto também estiver perto do fim de sua vida útil ou se uma substituição exigir recertificação. O risco é um erro de previsão. Superestime a demanda e você terá capital bloqueado em estoque obsoleto. Subestime e não poderá cumprir os pedidos após o estoque acabar.

- Alternar para um alternativo qualificado é o caminho preferido. É aqui que verificações proativas de saúde valem a pena. Um componente sinalizado como "em risco" meses antes permite tempo para uma qualificação rigorosa e uma transição controlada na sua programação, não na do fabricante.

- Redesenhar o circuito é a opção mais intensiva, mas pode ser necessária se nenhum alternativo existir e o ciclo de vida do produto justificar o investimento. Este cenário revela o verdadeiro custo de não projetar para resiliência. Um componente crítico de fonte única — um sensor especializado, um CI proprietário — pode segurar um produto como refém. A monitoração proativa fornece o tempo necessário para tomar decisões de redesenho estrategicamente, mas não pode eliminar o trabalho em si.

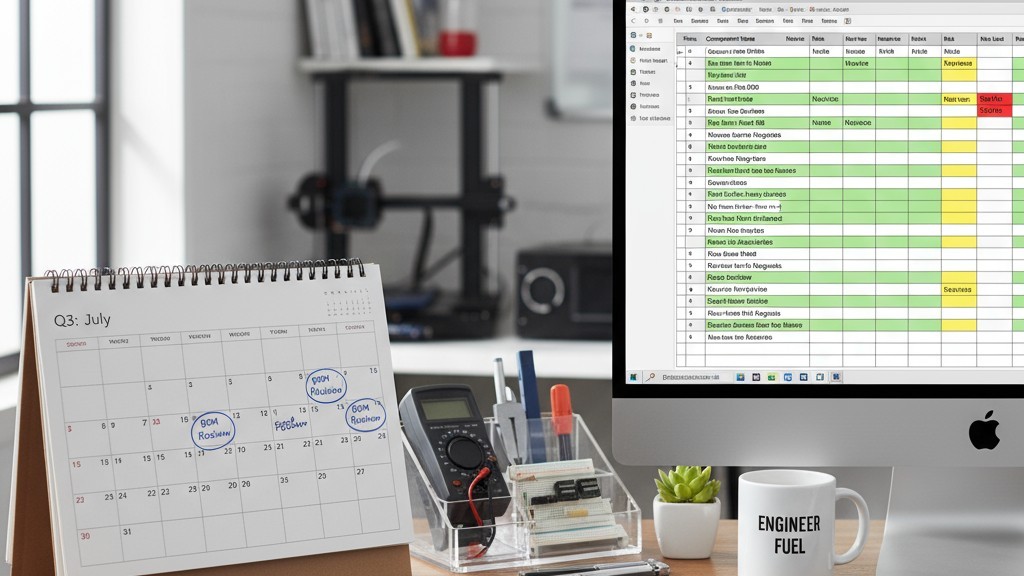

Estabelecendo um Ritmo de Verificação de Saúde do BOM

Verificações de saúde do BOM devem ser uma rotina, não uma reação. Uma revisão trimestral é uma boa base de partida para a maioria dos produtos, oferecendo visibilidade regular sobre o risco do componente sem sobrecarregar a engenharia. Essa análise verifica o status do ciclo de vida de cada componente, tendências de disponibilidade e se os alternativos existentes continuam viáveis. É uma checagem diagnóstica para identificar peças que passaram a um grau de risco mais elevado.

Para produtos de alto volume ou críticos à segurança, o monitoramento contínuo é melhor. Ferramentas automatizadas podem acompanhar mudanças em tempo real na disponibilidade, níveis de estoque e anúncios do fabricante, acionando alertas quando limites são atingidos. Isso muda a verificação de saúde de uma revisão agendada para uma prática acionada por eventos, concentrando atenção apenas onde é necessário.

Certos eventos devem disparar uma verificação de saúde imediata, independentemente do ritmo:

- Introdução de novo produto ou revisão importante de design

- Aviso de alocação de componente de um distribuidor

- Um anúncio de EOL ou LTB de um fornecedor

- Um aumento significativo nos tempos de entrega de uma peça crítica

- Descoberta de um novo componente de fonte única em uma lista de materiais (BOM) existente

- Uma fusão ou aquisição que afeta um fornecedor chave

Integrar verificações de saúde com ciclos de liberação de projeto e compras garante que a resiliência seja considerada antes que compromissos sejam feitos. Uma checagem durante a revisão de projeto, antes que os protótipos sejam construídos, permite mudanças quando o custo é mais baixo. Uma verificação antes de fazer pedidos de inventário grandes evita bloquear o risco de fornecimento. O objetivo é fazer da resiliência do BOM um critério de projeto central, avaliado com a mesma rigorosidade que desempenho ou custo.

Esse ritmo constrói músculo organizacional. A primeira verificação de saúde de um BOM legado provavelmente revelará dezenas de vulnerabilidades de fonte única. A segunda, um trimestre depois, abordará um conjunto menor de riscos novos. Com o tempo, a prática passa de combater incêndios para manutenção. O BOM evolui de um artefato frágil para uma especificação resiliente que dura além das escassezes inevitáveis.