É uma história que ouvimos inúmeras vezes. Um produto passa em todos os testes elétricos e verificações de qualidade na linha de montagem, shipping com um atestado de saúde limpo. Então, meses depois, os relatos de falhas em campo começam a surgir. Corrosão sob um componente. Vazamento de corrente inexplicável. Crescimento dendrítico causando curto entre pinos adjacentes.

A montagem parece limpa. Seu fabricante contratado mostra os relatórios de teste ROSE aprovados. Ainda assim, as falhas são reais e caras. O problema não é seu design ou seus componentes. É o teste. Você está sendo enganado por um número bonito que mascara uma bomba-relógio corrosiva.

O Fantasma na Máquina: Quando boards “limpos” falham em campo

A desconexão entre os testes pós-montagem e a confiabilidade a longo prazo é um dos desafios mais frustrantes na fabricação de eletrônicos. O culpado é quase sempre a contaminação iônica deixada pelo processo de soldagem. Esses resíduos, invisíveis a olho nu, são benignos em um ambiente seco e controlado. Mas, uma vez que um produto está em campo, exposto à umidade ambiente e ciclos de temperatura, eles se tornam ativos.

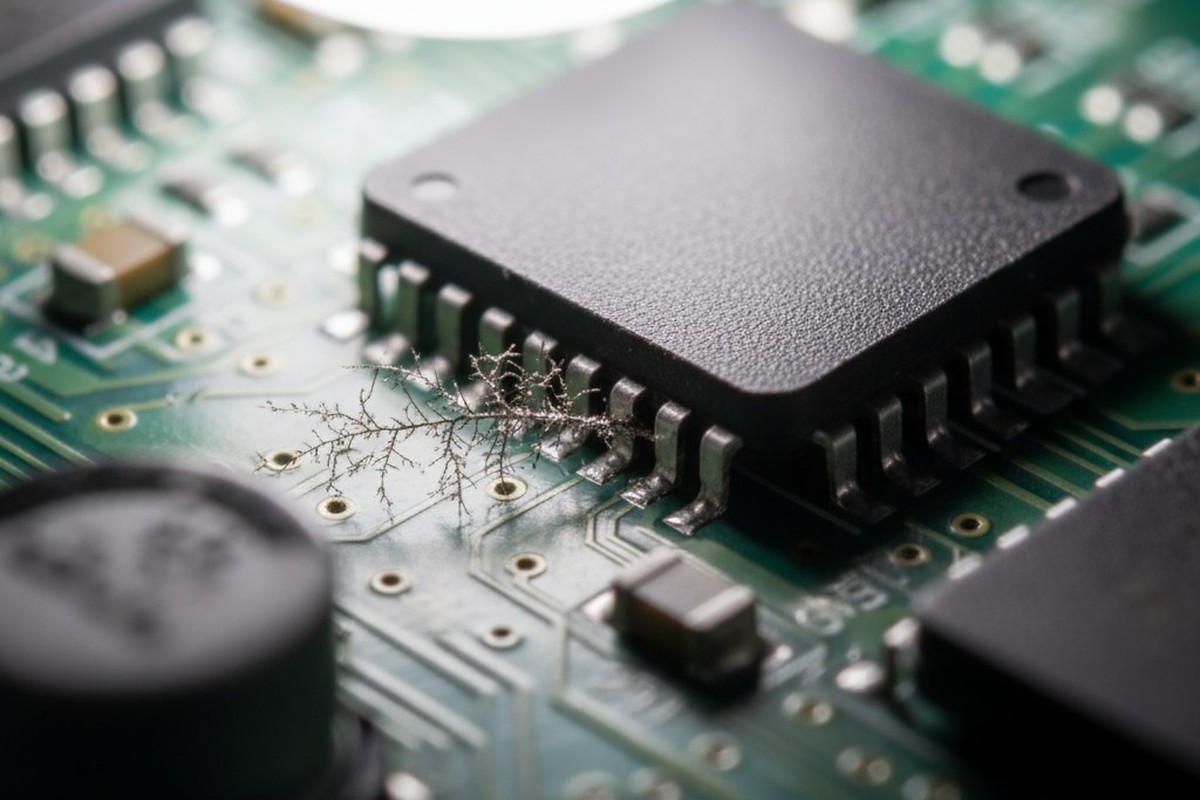

Essa ativação cria um eletrólito na superfície da placa, permitindo um processo chamado migração eletroquímica.Íons metálicos viajam através da placa, formando estruturas delicadas e cristalinas chamadas dendritos. Esses dendritos crescem entre pontos de potencial elétrico diferente até criar um curto-circuito. O resultado é uma falha catastrófica, difícil de diagnosticar, em uma placa que, por todas as medidas convencionais, era perfeitamente “limpa”.

Isso não é um evento raro. É o resultado previsível de confiar em uma métrica de limpeza desatualizada e inadequada.

Por que o Teste ROSE é uma receita para o desastre

Por décadas, o padrão para limpeza iônica tem sido o teste de Resistividade da Solvente Extraído (ROSE). É rápido, barato e o que a maioria dos fabricantes está estruturada para fazer. Na Bester PCBA, acreditamos que também é perigosamente enganoso e um contribuinte primário para problemas de confiabilidade em campo.

O teste tem duas falhas fundamentais e fatais.

A Falha da Média: Como Bons Números Escondem Maus Pontos

O teste ROSE funciona mergulhando toda a montagem de um circuito em uma solução de solvente e medindo a mudança geral na resistividade do solvente. Isso fornece um número único representando o total médio contaminação iônica em toda a placa.

Essa abordagem é profundamente falha. Uma falha de campo não é causada por uma camada uniforme de contaminação de baixo nível; é causada por um ponto quente altamente concentrado de resíduos. O efeito de média do teste ROSE significa que um pequeno ponto perigosamente corrosivo sob um único componente é completamente diluído pelas vastas áreas limpas da máscara de solda. É como testar uma piscina por veneno tirando uma única amostra de água—você provavelmente perderá a gota letal.

Uma pontuação de aprovação no ROSE não significa que sua placa está limpa. Significa que está limpa. em média.

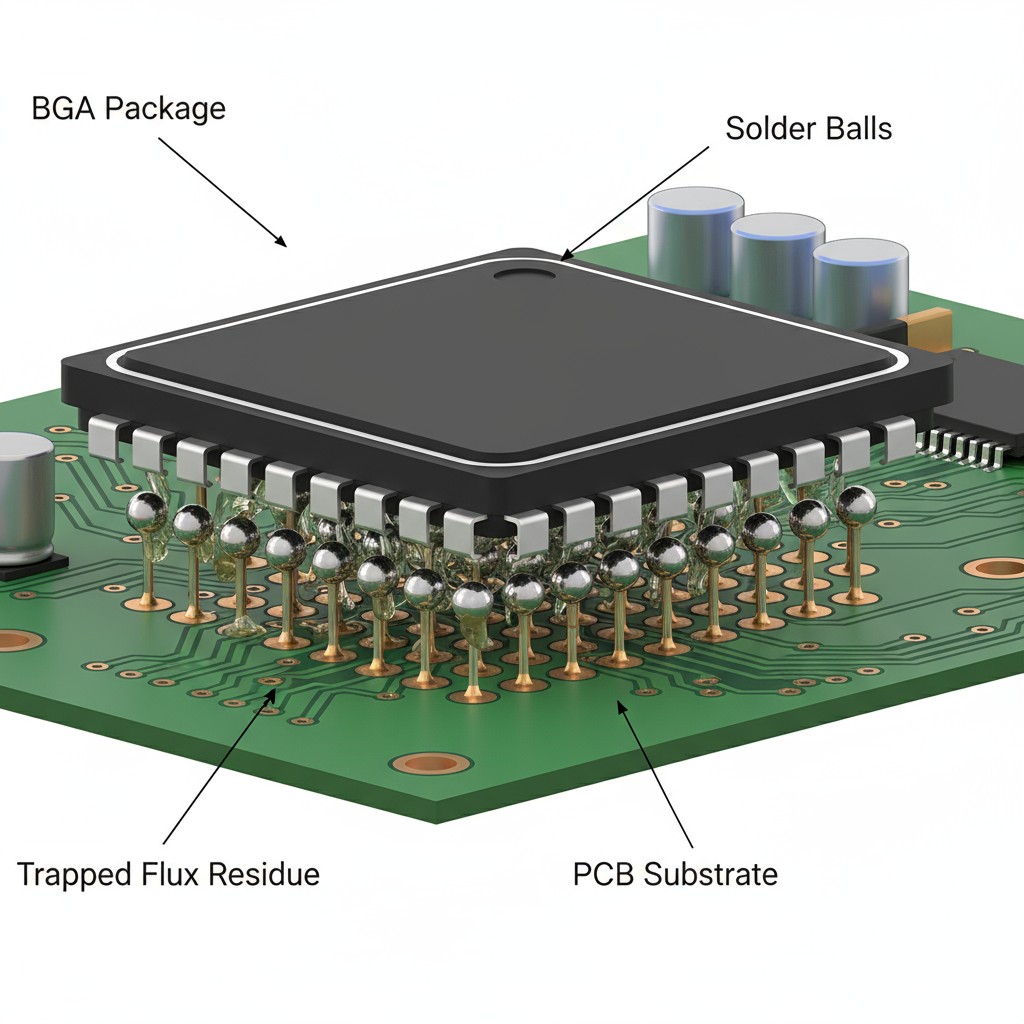

Pontos Cegos: O que o ROSE Não Pode Ver Debaixo de BGAs e Componentes Densos

A segunda falha é física. Placas de circuito modernas são densas. Componentes como Arranjos de Grade de Bolas (BGAs), Arranjos de Grade de Terras (LGAs) e Quad-Flat sem pinos (QFNs) têm alturas de folga extremamente baixas, com folgas medidas em mils. O solvente usado no teste ROSE simplesmente não consegue fluir nesses espaços apertados para dissolver os resíduos presos por baixo.

É precisamente aqui que está o maior perigo. Durante o reflow, resíduos de fluxo ficam presos sob o corpo do componente, bem ao lado de centenas de pads compactados e condutores de corrente. O solvente do teste passa por cima, incapaz de penetrar nessas áreas críticas, e o relatório volta limpo. Enquanto isso, os resíduos mais corrosivos permanecem intocados no único lugar onde podem causar mais dano. O teste ROSE não está apenas fazendo uma média do problema; ele está completamente cego a ele.

Desmistificando o mito do “Sem-Limpeza”: Sua Maior Fonte de Resíduos Corrosivos

Essa dependência de testes inadequados é sustentada por um mito prevalente na indústria: a ideia de fluxo “sem limpeza”. Muitos engenheiros acreditam que usar fluxo sem limpeza significa que não precisam se preocupar em limpar ou testar resíduos. Essa má compreensão do que “sem limpeza” realmente significa é um caminho direto para problemas de confiabilidade.

O que realmente significa “Sem Limpeza” (E o que Não Significa)

“Sem limpeza” não significa que o fluxo vaporiza magicamente e deixa resíduos zero. Significa que os resíduos pós-reflow são projetados para serem quimicamente inertes, mas somente se a placa passou por um perfil térmico perfeito. Os ativadores no fluxo devem ser completamente consumidos e encapsulados durante o reflow.

No mundo real da manufatura em volume, perfis térmicos perfeitos são uma raridade. Fornos possuem pontos quentes e frios. A densidade da placa e a massa dos componentes criam sombras térmicas. Como resultado, o fluxo muitas vezes é apenas parcialmente ativado, deixando resíduos reativos não consumidos.

Como o Calor e a Umidade Ativam o Flux “Benigno”

Esses resíduos residuais de limpeza sem-cleaning geralmente são higroscópicos, ou seja, absorvem facilmente a umidade do ar. Uma vez que absorvem água, o resíduo “benigno” torna-se um eletrólito ácido ativo. Os produtos químicos projetados para limpar óxidos das pastilhas durante a soldagem agora estão livres para começar a corroer as conexões dos componentes e possibilitar o crescimento dendrítico.

Acreditar que “sem-cleaning” te isenta de verificar a limpeza é uma jogada de azar para alcançar um processo perfeito toda vez. Na Bester PCBA, não apostamos na perfeição. Nós verificamos com dados.

Uma ferramenta melhor para o trabalho: Vendo o invisível com cromatografia de íons

Se o teste ROSE é uma ferramenta grossa, a Cromatografia de Íons (IC) é uma ferramenta cirúrgica. Ela vai além de uma simples média de passar/não passar para fornecer uma análise química detalhada da superfície da placa. É o único método que fornece os dados específicos e acionáveis necessários para prever e prevenir falhas de campo relacionadas aÍons.

De um Número Único a uma Impressão Digital Química

Ao contrário do teste ROSE, uma análise de IC não fornece um único número. Ela fornece um cromatograma, um relatório que identifica os íons específicos presentes na placa e suas concentrações precisas. Essa é a diferença entre um médico que diz “você está com febre” e um que diz “você tem uma infecção bacteriana específica, e aqui está o antibiótico para tratá-la”.

Com IC, você pode ver a impressão digital química do seu processo de montagem, distinguir entre diferentes tipos de contaminantes e rastreá-los até sua fonte.

O que o IC te diz que a ROSE não consegue

O poder do IC está na sua especificidade. Responde a perguntas críticas que o ROSE não consegue. A contaminação é composta por ácidos orgânicos fracos provenientes de resíduos de fluxo? Isso indica um perfil de reflow incompleto ou um processo de limpeza ineficaz. Existem altos níveis de cloreto e sódio? Isso sugere um problema de manuseio, contaminação por luvas ou até problemas na fabricação da placa de circuito impresso.

Esse nível de detalhe transforma o teste de limpeza de uma simples etapa de controle de qualidade em uma poderosa ferramenta de controle de processos. Você não está mais apenas marcando uma caixa; você está diagnosticando ativamente e melhorando a confiabilidade de longo prazo do seu produto.

Construindo um programa de limpeza preditiva que funciona

Adotar a Cromatografia de Íons é o primeiro passo. Usá-la corretamente é o que diferencia um processo de fabricação de classe mundial dos demais. Um programa verdadeiramente preditivo não se trata de testes aleatórios; é uma estratégia direcionada com base no risco. Na Bester PCBA, nossa abordagem é baseada em três princípios fundamentais.

1. Direcione seus Testes por Região da Placa

Pare de testar toda a placa, porque o risco não é distribuído uniformemente. Um teste de IC deve usar um método de extração localizado para coletar amostras das áreas de maior risco: logo abaixo daquele BGA denso, nos cantos apertados do seu circuito analógico sensível e ao redor dos QFNs de baixa altura. Ao direcionar os pontos problemáticos, você obtém dados que refletem o pior cenário possível, não a média do melhor cenário.

2. Correlacione Contaminantes com sua Família de Fluxos

Trabalhe com seu parceiro de montagem para caracterizar seu fluxo sem-cleaning específico. Cada família de fluxo deixa uma assinatura iônica diferente. Ao realizar um teste de IC de linha de base, você pode estabelecer como é um perfil de resíduo “normal” para o seu processo. Isso permite definir limites inteligentes. Em vez de uma política genérica de “tolerância zero”, você pode estabelecer limites específicos para os ácidos orgânicos fracos esperados, mantendo uma tolerância quase zero para íons nocivos e inesperados, como cloretos.

3. Normalize pelo Risco do Processo, Não Apenas pela Área

O passo final e mais crítico é deixar de pensar na contaminação apenas em termos de microgramas por polegada quadrada. Essa métrica é quase sem sentido sem contexto. Um componente analógico de alta voltagem e alta precisão tem uma tolerância ao resíduo iônico infinitamente menor do que uma seção digital de baixa velocidade.

Uma especificação de limpeza robusta não possui um limite universal. Ela possui múltiplos limites, normalizados pelo perfil de risco de cada área do circuito. A área ao redor de uma fonte de alimentação de 400V requer um nível de limpeza muito maior do que a área ao redor de um resistor de pull-up de 3.3V. Ao mapear os requisitos de limpeza para o risco elétrico, você cria uma especificação que evita falhas em campo diretamente.

Colocando em prática: superando obstáculos do mundo real

Transitar para uma estratégia moderna de limpeza requer mais do que mudar um método de teste; exige uma mudança de mentalidade e uma abordagem pragmática.

Resposta à Pergunta de Custo: CI como Investimento

A primeira objeção ao CI é sempre o custo. Sim, um teste único de CI é mais caro do que um teste ROSE único, mas essa visão é de curto prazo. O verdadeiro custo de testes inadequados é medido em RMAs, reivindicações de garantia, recalls de produtos e danos à reputação da sua marca.

Compare o custo de um programa de validação de CI abrangente durante o desenvolvimento do produto — talvez alguns milhares de dólares — com o custo de uma única análise de falha em campo, para não falar de um recall generalizado. A Cromatografia de Íons não é uma despesa. É um dos investimentos de maior retorno que você pode fazer para o sucesso a longo prazo do seu produto.

Como Levar Seu Fabricante Contratado Além do ROSE

Muitos fabricantes de contratos estão confortáveis com seu equipamento de teste ROSE legado. Exigir um método mais rigoroso requer uma abordagem colaborativa e orientada por dados. Comece pequeno. Em vez de exigir IC para cada placa em produção, especifique-o com base em uma amostra durante o NPI.

Forneça ao seu CM um mapa claro das regiões de alto risco na placa que você deseja testar. Compartilhe este artigo com eles. Enquadre a conversa não como uma falta de confiança, mas como um compromisso compartilhado de construir um produto mais confiável. Os melhores parceiros de fabricação irão acolher a oportunidade de melhorar seu processo e demonstrar sua capacidade. Se resistirem, pode ser um sinal de que a definição de “qualidade” deles não está alinhada com a sua.