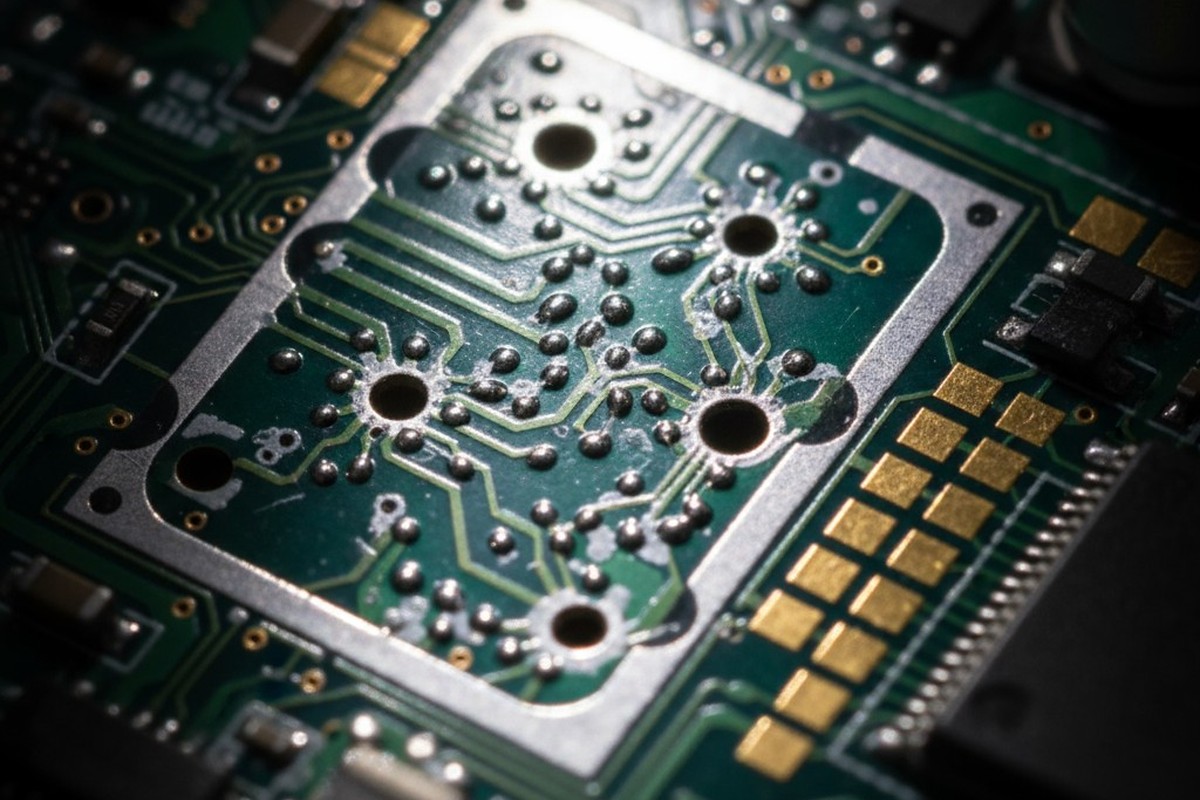

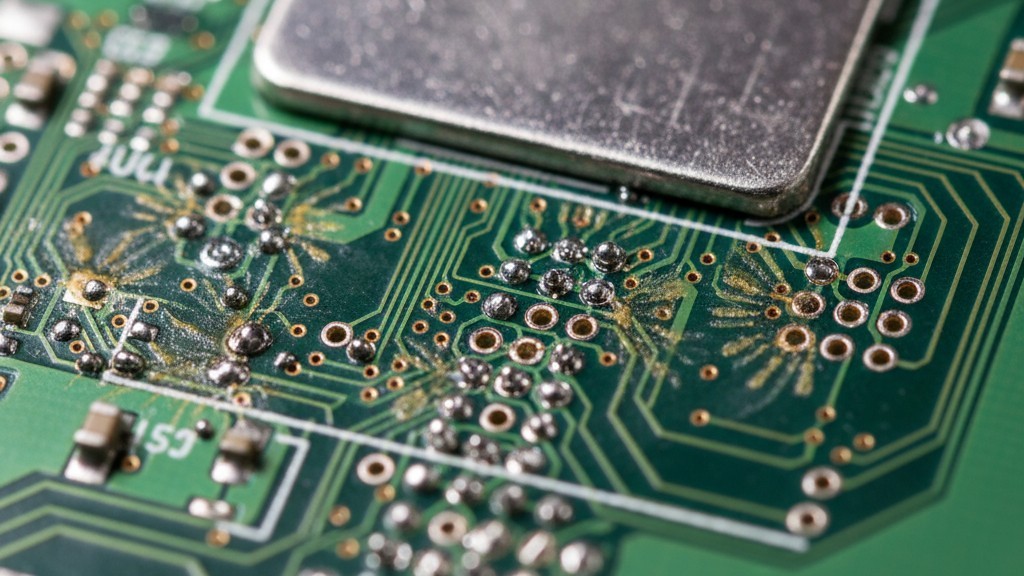

O forno de reflow completa seu perfil térmico, as placas emergem da fase de vapor, e os escudos RF ficam soldados limpos em seus pads. A montagem parece perfeita. No entanto, três semanas após os testes funcionais, falhas intermitentes começam a surgir. Quando você remove o escudo, a evidência é inconfundível: pequenas bolas de solda espalhadas pela placa, manchas de umidade retida irradiando de vias, e nos piores casos, pontes de solda que fazem curto-circuito entre trilhas.

A causa raiz? Uma decisão de projeto que parecia conservadora, uma prática padrão emprestada do design geral de PCB sem considerar o ambiente único sob um escudo. Essa decisão foi o vedamento de vias.

Embora o vedamento de vias faça sentido em muitos contextos, o espaço fechado sob um escudo RF transforma o processo de reflow em um experimento de vaso de pressão. Umidade retida, voláteis na máscara de solda e os produtos de decomposição da resina epóxi buscam rotas de escape à medida que as temperaturas sobem. Com uma lata de metal selada na placa, essas rotas são poucas. As consequências aparecem como danos por outgassing, defeitos de bolas de solda e confiabilidade comprometida. Argumentamos que o vedamento de vias deve ser completamente evitado sob e imediatamente ao redor de escudos RF. O argumento contra isso está enraizado na física do reflow e no comportamento do material da máscara de solda sob estresse térmico.

A Prática Comum Escondendo uma Bomba de Reflow

O vedamento de vias, onde a máscara de solda é aplicada sobre o orifício da via, tem como objetivo selar a via pela parte superior. Isso impede que a pasta de solda seja absorvida pelo tubo durante o reflow, uma abordagem perfeitamente racional para muitos projetos. A prática é amplamente documentada nos padrões IPC e tem sido uma escolha confiável por décadas. Na maioria das aplicações, funciona sem incidentes.

Os escudos RF quebram esse modelo. Um escudo é uma caixa de metal soldada à placa para criar uma barreira eletromagnética. Durante o reflow, essa caixa se torna uma câmara semi-vedada, isolando o interior da atmosfera do forno. Gases gerados no interior ficam presos. Isso é fundamentalmente diferente do ambiente de placa aberta onde a maioria dos componentes vive.

A armadilha é configurada pela interação entre esse espaço fechado e os materiais da placa. A máscara de solda, um polímero à base de epóxi, absorve umidade do ar. Quando aquecida além do ponto de transição vítrea, esses voláteis presos se expandem e buscam liberação. Em uma placa aberta, eles simplesmente ventam para o forno. Sob um escudo, eles ficam presos. Os vias vedados, destinados a serem barreiras seladas, agora se tornam pontos fracos. A película de máscara de solda sobre uma via é mais fina do que a máscara ao redor, e à medida que a pressão aumenta por outgassing, essa película fina pode romper ou formar bolhas. O que emerge não é uma liberação limpa de vapor, mas um defeito localizado que atravessa a solda fundida.

O que Acontece Sob o Escudo

O processo de reflow para solda sem chumbo normalmente atinge o pico próximo de 250°C, bem acima da temperatura de transição vítrea de 120-150°C da maioria das máscaras de solda. À medida que a placa esquenta, o epóxi da máscara passa de um estado vítreo e rígido para um mais elástico. Isso permite que a umidade absorvida vaporizada e migre, criando gradientes de pressão interna que encontram seu ponto mais fraco: a máscara fina sobre um via.

O Mecanismo de Outgassing

O outgassing é a liberação violenta de gás preso de um material sob calor. Durante os 30 a 90 segundos de pico de reflow, a fina película de máscara de solda sobre uma via—frequentemente com apenas 15-25 microns de espessura—deve conter essa pressão. Se a película romper, o gás escapa rapidamente para um ambiente onde a pasta de solda está totalmente fundida.

Este jato de gás de escape e produtos de decomposição do epóxi cria turbulência, impulsionando pequenas gotas de solda para longe de suas pads. Essas bolas de solda se espalham pelo interior do invólucro de proteção, criando um campo minado de possíveis defeitos.

Como as Bolas de Solda se Formam e Por Que Elas Importam

Bolinhas de solda são pequenas esferas de liga que se formam quando a solda fundida é deslocada e solidifica isoladamente. O jato de gás de um via rompido lança essas gotas, que naturalmente formam esferas devido à tensão superficial. À medida que a placa esfria, elas solidificam-se onde quer que toquem.

O risco elétrico é direto. Uma esfera condutora pode fazer a ponte entre duas trilhas, criando um curto-circuito. Mesmo que não cause uma falha imediata, uma esfera de solda solta é uma bomba-relógio de confiabilidade; vibração ou ciclos térmicos podem deslocá-la, causando um curto mais tarde na vida útil do produto. Para aplicações de alta confiabilidade em automotivo, médico ou aeroespacial, a mera presença de bolas de solda é um critério de rejeição.

O risco mecânico é mais sutil. Bolas de solda presas sob uma blindagem podem impedir que ela assente de forma uniforme contra a placa, degradando a eficácia do blindagem. Em casos extremos, uma bola alojada entre a blindagem e um componente pode criar tensão mecânica, levando a rachaduras no componente ou fadiga na junta de solda. Reprocessar uma placa para remover uma blindagem é trabalhoso e caro, muitas vezes exigindo um ciclo completo de reflow e arriscando danos à placa e à própria blindagem.

Via de Tratamentos que Sobrevivem ao Reflow

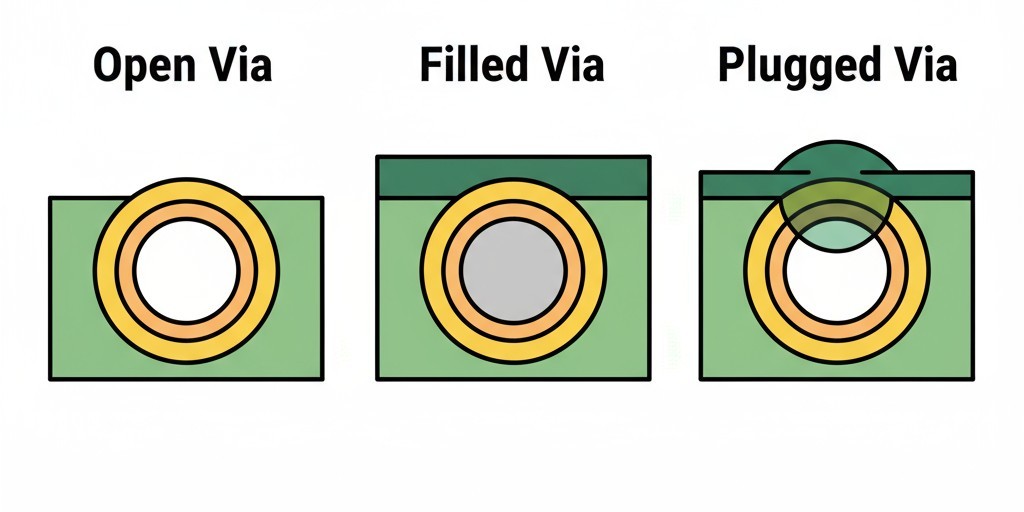

A solução é eliminar a fina camada de máscara de solda sobre a via e fornecer um caminho controlado para qualquer liberação de gases. Existem três alternativas principais para vias sob blindagens RF.

Vias Abertas: A escolha mais simples é deixar as vias abertas, sem máscara de solda sobre a abertura. Isso cria um caminho de ventilação claro para qualquer umidade ou voláteis na laminação, prevenindo o acúmulo de pressão. A principal preocupação com vias abertas—capilaridade de solda no barril—raramente é um problema sob blindagens, pois as pads de montagem da blindagem são grandes e normalmente não ficam próximas a componentes de pitch fino. Esta é a solução de menor custo e mais direta.

Vias Preenchidas: Aqui, o barril da via é preenchido com um epóxi não condutivo, depois nivelado e revestido com uma camada de platina. Isso elimina o espaço de vazio que prende umidade, prevenindo efetivamente a liberação de gases do barril da via. Vias preenchidas são significativamente mais caras e geralmente reservadas para designs de via-in-pad onde um componente deve ficar diretamente sobre a via. Embora eficaz, muitas vezes é excesso para a área sob uma blindagem.

Vias Plugadas: Um meio-termo, uma via plugada é preenchida com uma máscara de solda ou resina que fica logo abaixo da superfície. A ponte impede a capilaridade de solda, mas não cria uma vedação hermética. Embora menos caras que vias totalmente preenchidas, oferecem vantagem limitada sobre vias abertas nesta aplicação específica, pois o objetivo principal é ventilação, não vedação.

Uma abordagem relacionada e mais econômica é via-perto-da-pad. Colocando vias abertas logo fora das pads de montagem da blindagem—mantendo uma folga de pelo menos 0,2 mm do depósito de pasta de solda—você obtém a conexão elétrica necessária sem o risco de capilaridade ou o custo de preenchimento.

Projetando para Rework

Evitar vias cobertas é o primeiro passo. O próximo é projetar considerando a realidade de que as blindagens muitas vezes precisam ser removidas para depuração, reparo ou upgrades.

Aberturas na máscara de solda ao redor do perímetro da blindagem devem ser dimensionadas para permitir o acesso às ferramentas de retrabalho. Uma prática comum é definir uma abertura que se estenda de 0,1 a 0,15 mm além da pad da blindagem. Isso fornece uma orientação visual e garante que toda a junta de solda seja acessível. Se a abertura for muito apertada, a máscara atua como um dissipador de calor, dificultando o retrabalho; se for muito grande, expõe trilhas adjacentes a possíveis danos.

Parta do princípio que a blindagem será removida. Projete as almofadas de montagem com massa térmica suficiente e folga na máscara de solda para sobreviver a múltiplos ciclos de retrabalho sem levantar. Isso significa usar almofadas maiores que o mínimo necessário para fixação e documentar o procedimento correto de retrabalho, incluindo a temperatura da ferramenta e o tempo de contato.

Estratégia de Ponto de Teste Quando Escudos Bloqueiam o Acesso

Uma blindagem RF é uma parede, bloqueando o acesso direto ao sinal por sondas internas. Pontos de teste críticos devem ser realocados fora do perímetro da blindagem durante a fase de projeto.

Para redes de energia e terra, isso é simples, pois podem ser acessadas em outro lugar na placa. Para sinais RF sensíveis ou de alta velocidade, a solução costuma ser uma pequena almofada de sonda acoplada em corrente alternada localizada logo fora da parede da blindagem. Isso permite testes sem comprometer a integridade da blindagem, embora a pequena capacitância parasita deva ser considerada no projeto.

Diferencie entre costura de vias e vias de teste. Os arranjos densos de vias pequenas sob uma blindagem são para aterramento, não para teste. Se precisar sondar uma conexão de terra, adicione uma via de teste dedicada, de diâmetro maior, perto do perímetro, claramente marcada na serigrafia.

Consertando um Projeto Existente

Se você já enfrenta problemas de liberação de gases em uma placa projetada com vias cobertas, suas opções são limitadas. O melhor caminho é uma revisão em nível de Gerber, solicitando ao fabricante que remova a máscara de solda sobre as vias na área afetada. Se as placas já estiverem fabricadas, pré-assá-las a 120°C por várias horas antes da montagem pode eliminar alguma umidade e reduzir a severidade da liberação de gases. No entanto, nenhuma dessas ajustagens de processo substitui o projeto correto da placa desde o início.