Você provavelmente já esteve em uma sala de conferências, olhando para uma tela de projetor que mostrava uma imagem turva e de baixo contraste de uma unidade que acabou de sair da linha. Os testes elétricos foram aprovados. As verificações funcionais foram aprovadas. A placa liga, o sensor inicializa e os dados fluem. No entanto, a imagem parece ter sido capturada através de uma janela suja.

A reação imediata do setor de compras é culpar o fornecedor do vidro por um revestimento defeituoso ou o fabricante do sensor por um lote ruim. Mas se você está olhando para uma unidade óptica selada — seja um módulo LIDAR, uma câmera automotiva ou um endoscópio médico — o culpado raramente é o vidro. É a química invisível acontecendo a cinco milímetros na placa de circuito impresso.

A lacuna entre “limpo o suficiente para elétrons” e “limpo o suficiente para fótons” é onde milhões de dólares em estoque vão para morrer. Na fabricação eletrônica padrão, a limpeza é definida pela resistência. Se o resíduo deixado na placa não conduz eletricidade entre as pastilhas, a placa é considerada limpa. Essa é a lógica dos protocolos IPC-610 e J-STD-001 padrão.

Óptica, no entanto, não se importa com resistência; ela se importa com volatilidade. Um resíduo que é perfeitamente benigno eletricamente pode ainda ser quimicamente ativo, esperando um gatilho para se desprender da placa e se redepositar na superfície mais fria próxima. Em uma carcaça selada, essa superfície é sempre o lado interno da sua lente.

As equipes de firmware frequentemente diagnosticam isso erroneamente como ruído do sensor. Engenheiros passam semanas ajustando algoritmos ISP, aumentando níveis de preto ou combatendo ruído de padrão fixo que parece variar com o tempo. Se você vê ruído que se correlaciona com a temperatura do dispositivo ou tempo de operação, pare de programar. Você não está lutando contra ganho. Você está lutando contra uma camada física de neblina polimerizada que condensou diretamente nas microlentes do seu sensor CMOS. Nenhuma quantidade de código pode limpar um contaminante físico.

A Química da Câmara Selada

O principal culpado nesse drama é o fluxo “No-Clean”. O próprio nome é um dos equívocos mais perigosos na cadeia de suprimentos óptica. “No-Clean” não significa “Sem Resíduo”; significa que o resíduo deixado é não corrosivo e eletricamente seguro para permanecer na placa. Em um ambiente aberto, como um roteador de consumidor, isso é aceitável. Os voláteis evaporam para o ambiente, e os sólidos permanecem no lugar.

Mas um módulo óptico é um ecossistema fechado. Quando você sela uma PCB dentro de uma carcaça IP67, você cria um microclima.

Considere a física quando essa unidade é ligada. Processadores e circuitos integrados de gerenciamento de energia aquecem. O ar dentro da carcaça se expande, e a pressão do vapor aumenta. O resíduo de fluxo “benigno” nas juntas de solda — especificamente os ativadores de brometo e os transportadores de resina — começa a liberar gases. Não precisa ferver; só precisa sublimar. Essas partículas microscópicas flutuam pelas correntes de convecção internas da carcaça.

Eventualmente, a unidade é desligada. A carcaça esfria. A janela de vidro, sendo a barreira mais fina para o mundo exterior, esfria primeiro. O vapor condensa nesse vidro frio, formando uma névoa que muitas vezes é invisível a olho nu, mas opaca para um laser ou sensor.

Já vimos isso acontecer em ambientes de alta exigência, como unidades LIDAR para caminhões autônomos. Uma unidade pode passar em todos os testes na linha de produção, mas após 200 horas de queima, a janela desenvolve um filme leitoso. A espectrometria de massa frequentemente revela que isso não é um defeito no revestimento do vidro, mas uma camada de resina de fluxo polimerizada que migrou de uma junta de solda “limpa” a poucos centímetros. Isso não é uma falha do fluxo em fazer seu trabalho. É uma falha do engenheiro em entender que uma unidade óptica selada é efetivamente uma câmara de destilação.

Alguns engenheiros tentam resolver isso aplicando revestimento conformal, assumindo que selar a placa irá prender as impurezas. Isso frequentemente dá errado. Se você revestir uma placa que não foi quimicamente limpa de resíduos, você está essencialmente prendendo umidade e solventes contra o laminado. Quando a placa aquece, esses voláteis se expandem, criando bolhas ou delaminação. Pior, o próprio revestimento pode liberar gases se não for curado corretamente. Você não pode selar a sujeira; você tem que removê-la.

O Calor é o Promotor de Justiça

O resíduo é paciente. Pode ficar inofensivamente em uma placa por meses, apenas para causar uma falha em campo quando as estações mudam. É por isso que a ciclagem térmica não é opcional para produtos ópticos. Se você está apenas testando a qualidade da imagem em temperatura ambiente em um laboratório, você não está validando o produto. Você está apenas validando sua dormência.

O modo de falha frequentemente parece um “fantasma” ou foco suave que aparece apenas em ambientes quentes — digamos, uma câmera de segurança montada em Phoenix em julho — e desaparece quando a unidade esfria. Esta é a assinatura do resíduo móvel. A 60°C, a viscosidade de certos resíduos de fluxo cai, permitindo que eles se desloquem. Alternativamente, o calor aumenta exponencialmente a taxa de liberação de gases. Quando você retorna a unidade ao laboratório de análise de falhas, o resíduo pode ter se solidificado novamente ou os voláteis podem ter se dispersado, deixando você com uma resolução de “Não Foi Possível Duplicar”.

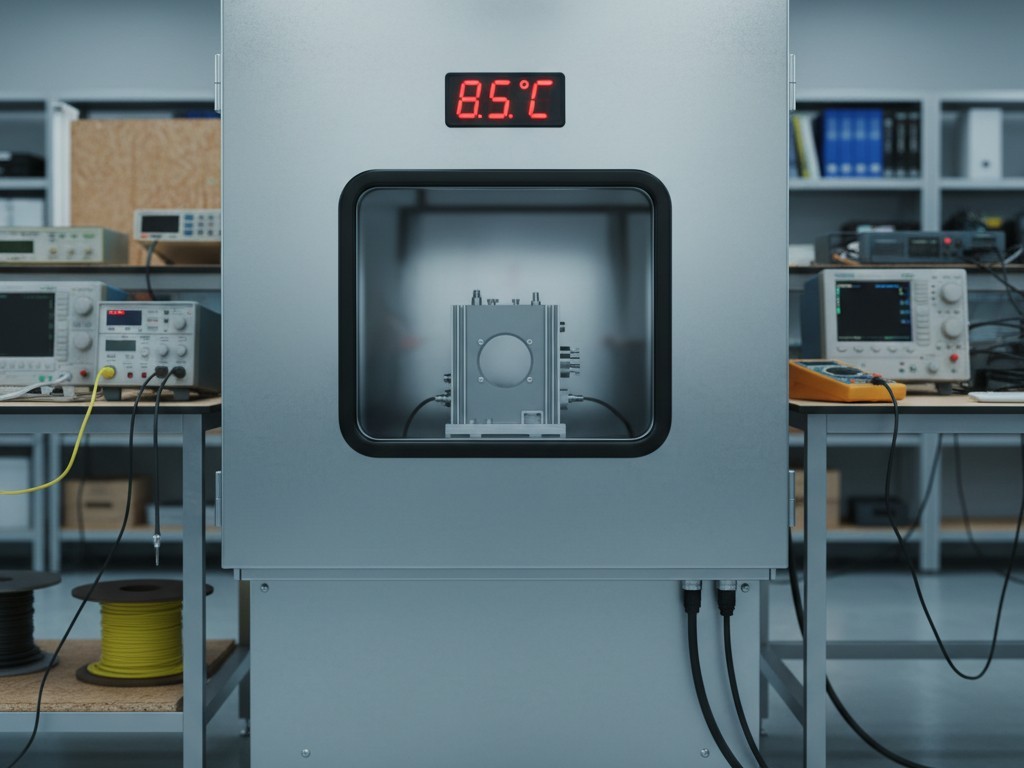

Você deve estressar o sistema para ver a sujeira. O ciclo térmico atua como um processo de envelhecimento acelerado para a contaminação, forçando uma migração que, de outra forma, levaria seis meses para acontecer em seis dias. Se você não estiver executando suas unidades de qualificação óptica através de um ciclo de -40°C a +85°C enquanto monitora a qualidade da imagem, você está voando às cegas.

O Paradoxo da Lavagem

A reação lógica ao problema “No-Clean” é exigir que o fabricante contratado (CM) lave as placas. “Basta passá-las pelo limpador aquoso”, você diz.

É aqui que a segunda armadilha se abre. Lavar uma placa é de alto risco; se feito incorretamente, você pode estar em uma situação pior do que se a tivesse deixado suja.

Imagine um sistema padrão de lavagem em linha. Ele pulveriza água quente e um saponificador (sabão químico) na placa para dissolver o fluxo, enxágua com água deionizada e seca com lâminas de ar. Parece perfeito. Mas ande pelo chão de um fabricante contratado em Suzhou ou Guadalajara e observe o tanque de lavagem. Se o gerente da linha estiver cortando custos, esse tanque pode estar saturado com fluxo dissolvido. Ele se torna um banho de água suja, pulverizando suas placas com uma solução concentrada dos próprios contaminantes que você está tentando remover.

Quando uma placa passa por uma lavagem suja, ou se a água de enxágue não é monitorada quanto à turbidez, você obtém resíduos muito mais insidiosos do que o fluxo original. Saponificadores têm baixa tensão superficial; eles adoram se infiltrar sob componentes de baixa distância, como BGAs ou QFNs. Uma vez presos ali, as lâminas de ar não conseguem secá-los. Você acaba com uma poça de lodo condutor escondida sob seu processador principal. Com o tempo, isso causa crescimento dendrítico — fios metálicos que crescem entre os pads e causam curto-circuito.

Isso leva ao jogo de culpa do “Lente Defeituosa”. Você vê uma mancha na imagem e rejeita o lote do fornecedor da lente. Mas se desmontar a unidade, pode descobrir que o “fungo” na lente é na verdade um dendrito que cresceu a partir de um bolso preso de detergente, migrou pela superfície da PCB e invadiu o caminho óptico. Um tanque de lavagem saturado deposita mais sujeira do que remove, e a deposita nos lugares que você não pode limpar.

Redefinindo “Limpeza” para Óptica

Para resolver isso, você tem que parar de depender das muletas padrão da indústria. IPC-610 Classe 3 é um padrão de qualidade de fabricação, não um padrão de limpeza óptica. Ele dirá se suas juntas de solda estão brilhantes e se seus componentes estão alinhados. Não dirá se a placa vai embaçar sua lente.

Você precisa passar de testes globais para testes locais. O padrão da indústria para limpeza é o teste ROSE (Resistividade do Extrato de Solvente), que mergulha a placa inteira em uma solução e mede quanto a resistividade cai. Ele fornece uma pontuação média de limpeza para toda a área da superfície. Isso é inútil para óptica. Você pode ter uma placa perfeitamente limpa com uma mancha pesada de fluxo bem ao lado do sensor de imagem. O teste ROSE dilui essa mancha para zero, mas o sensor a vê como uma falha catastrófica.

A solução é especificar “Limpeza Óptica” nas notas do seu desenho. Isso significa exigir testes localizados de Cromatografia Iônica (IC) nas áreas críticas ao redor do sensor. Significa especificar os limites exatos permitidos de íons específicos — cloreto, brometo, sulfato — em vez de um genérico “aprovado/reprovado”. Significa auditar o processo de lavagem para garantir que sensores de turbidez estejam ativos e que a química da lavagem seja trocada com base no volume de placas, não apenas nos dias do calendário.

Você não pode confiar no “processo padrão” para proteger seu sistema óptico. O processo padrão é projetado para coisas que não veem. Se você quer uma imagem clara, tem que tratar a PCB não apenas como um circuito, mas como um componente óptico por direito próprio.