O mundo da fabricação de eletrônicos está repleto de siglas, muitas vezes usadas de forma intercambiável, levando a uma névoa de confusão mesmo entre profissionais experientes. Dois desses termos, Montagem de Cartão de Circuito (CCA) e Montagem de Placa de Circuito Impresso (PCBA), estão frequentemente no centro dessa ambiguidade. Embora pareçam semelhantes, uma análise mais aprofundada revela distinções sutis, mas significativas, que impactam os processos de projeto, fabricação e teste.

Definindo o Núcleo: Desvendando a Placa de Circuito Impresso (PCI)

Antes de mergulharmos nas complexidades de CCA e PCBA, é imperativo estabelecer uma compreensão sólida do bloco de construção fundamental: a Placa de Circuito Impresso (PCI). Frequentemente referida como a “tela” da eletrônica, a PCI fornece o suporte mecânico e as conexões elétricas para componentes eletrônicos.

Composição e Fabricação da PCI: Uma Abordagem em Camadas

Uma PCI é muito mais do que uma placa verde. É uma estrutura composta meticulosamente projetada, geralmente composta por várias camadas de materiais diferentes. O material de substrato mais comum é o FR-4, uma laminação de epóxi reforçada com vidro, escolhida por seu equilíbrio entre custo, durabilidade e propriedades de isolamento elétrico. No entanto, aplicações especializadas podem exigir alternativas como CEM (Material Epóxi Composto), PTFE (Politetrafluoretileno, comumente conhecido como Teflon) para circuitos de alta frequência, ou até poliimida flexível para circuitos flexíveis.

Cada camada da PCI serve a um propósito específico. Camadas de cobre, gravadas com padrões intricados, formam os caminhos condutores que interconectam os componentes. O processo de fabricação é uma sequência complexa de etapas, incluindo:

- Imagem: Transferindo o projeto do circuito para as camadas de cobre usando fotolitografia.

- Gravação: Removendo quimicamente o cobre indesejado para criar as trilhas do circuito desejadas.

- Furação: Criando furos (vias) para conectar diferentes camadas e montar componentes através de furos passantes.

- Revestimento: Deposição de cobre nos orifícios perfurados para estabelecer conexões entre camadas.

- Laminação: União de múltiplas camadas sob calor e pressão para formar uma estrutura única e coesa.

- Aplicação de máscara de solda: Aplicação de uma camada protetora (frequentemente verde) para evitar pontes de solda e proteger as trilhas de cobre.

- Impressão por serigrafia: Adição de rótulos e marcações para identificação de componentes e orientação de montagem.

A precisão e qualidade dessas etapas de fabricação são fundamentais para o desempenho e confiabilidade geral do produto final.

Considerações de Design de PCB: Do Esquemático ao Layout

A jornada de um circuito conceitual até um PCB físico começa com a captura do esquemático. Isso envolve traduzir um diagrama de circuito, que representa as relações funcionais entre componentes, em um esquemático, uma representação detalhada da conectividade do circuito.

A colocação de componentes é um aspecto crítico do layout de PCB. A colocação ótima minimiza os comprimentos dos caminhos de sinal, reduz interferências eletromagnéticas (EMI) e facilita a gestão térmica eficiente. Por exemplo, componentes analógicos sensíveis devem ser colocados longe de componentes digitais ruidosos para evitar degradação do sinal.

Roteamento, o processo de conectar componentes com trilhas de cobre, é outro passo crucial. Um roteamento cuidadoso é essencial para manter a integridade do sinal, especialmente em circuitos de alta velocidade. Fatores como controle de impedância, minimização de crosstalk e otimização da largura das trilhas devem ser considerados meticulosamente.

Regras e restrições de projeto, frequentemente aplicadas pelo software de design de PCB, desempenham um papel vital na garantia da fabricabilidade. Essas regras definem parâmetros como largura mínima de trilha, espaçamento entre trilhas e tamanhos de furos, garantindo que o PCB possa ser fabricado de forma confiável.

Tipos de PCB e suas aplicações: um espectro de funcionalidade

PCBs vêm em várias formas, cada uma adaptada a requisitos específicos de aplicação.

- PCBs de face única: O tipo mais simples, com circuitos em apenas um lado do substrato. São econômicos, mas limitados em complexidade.

- PCBs de dupla face: Com circuitos em ambos os lados, oferecendo maior densidade de componentes e flexibilidade de roteamento.

- PCBs multicamadas: Compostas por múltiplas camadas de circuitos, permitindo designs complexos e alta densidade de componentes. São comumente usadas em dispositivos eletrônicos sofisticados, como computadores e smartphones.

- PCBs rígidos: O tipo mais comum, usando materiais de substrato rígido como FR-4.

- PCBs flexíveis: Construídos com substratos flexíveis como poliimida, permitindo que se dobrem e se conformem a formas específicas. São ideais para aplicações que requerem flexibilidade, como dispositivos vestíveis e implantes médicos.

- PCBs rígido-flexíveis: Combinando os benefícios de ambos os PCBs rígidos e flexíveis, oferecendo estabilidade estrutural e flexibilidade. São frequentemente usados em aplicações com restrições de espaço e geometrias complexas.

- PCBs de Alta Densidade de Interconexão (HDI): Caracterizados por recursos mais finos, vias menores e maior densidade de fiação. Permitem a miniaturização e são essenciais para dispositivos de alto desempenho.

- PCBs Especializados: Projetados para aplicações específicas, como circuitos RF/micro-ondas, eletrônica de potência e ambientes de alta temperatura.

A escolha do tipo de PCB depende de fatores como complexidade do circuito, ambiente de operação, restrições mecânicas e considerações de custo.

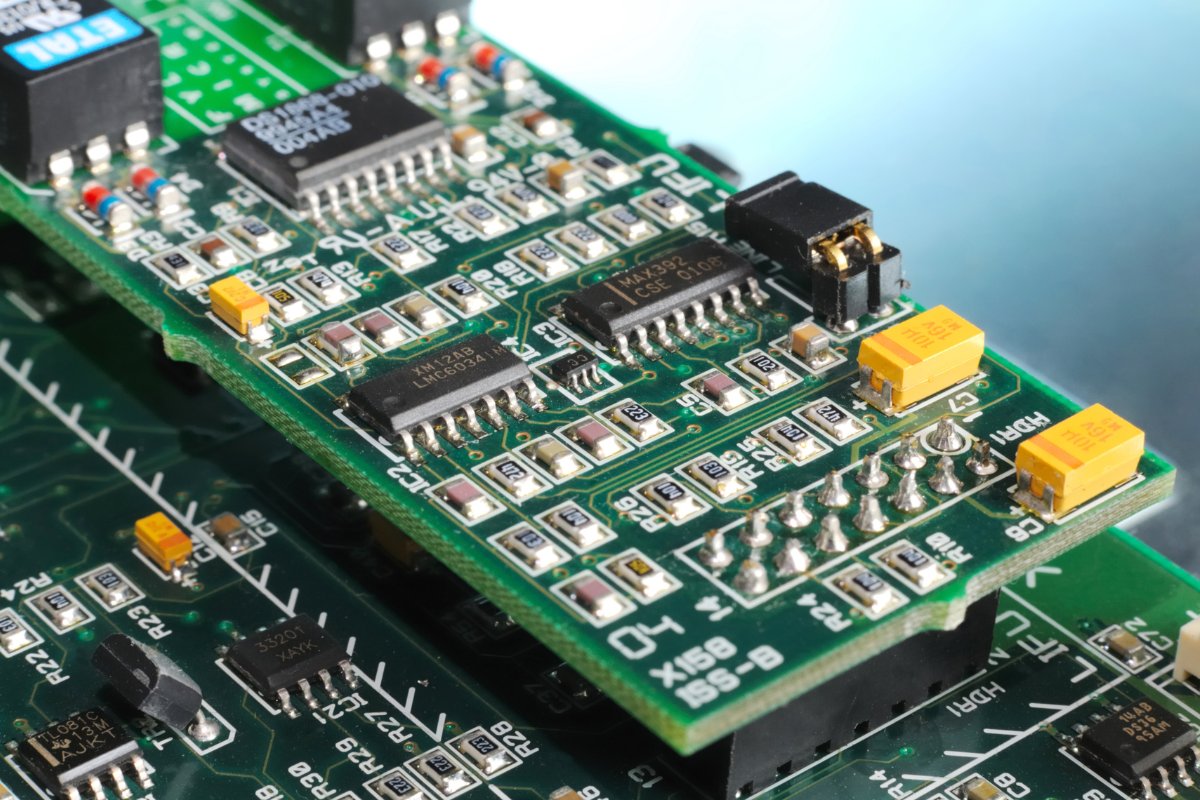

Montagem de Cartão de Circuito (CCA): A PCI Povoada

Com a base do PCB estabelecida, podemos agora direcionar nossa atenção para Montagem de Cartões de Circuito. Em essência, CCA refere-se ao processo de preencher um PCB nu com componentes eletrônicos, transformando-o em um circuito eletrônico funcional. É a etapa onde o PCB cuidadosamente projetado ganha vida.

Seleção e Aquisição de Componentes: Equilibrando Desempenho e Confiabilidade

O desempenho e a confiabilidade de uma CCA dependem da seleção cuidadosa e aquisição de componentes eletrônicos. Isso envolve escolher a combinação certa de componentes ativos (por exemplo, transistores, circuitos integrados) e passivos (por exemplo, resistores, capacitores, indutores).

A embalagem dos componentes desempenha um papel crucial. Dispositivos de Montagem de Superfície (SMDs) como SOIC, QFP e BGA são projetados para Tecnologia de Montagem de Superfície (SMT), enquanto componentes de orifício passante como DIP e dispositivos com terminais axiais/radiais são usados na Tecnologia de Orifício Passante (THT). A escolha do tipo de embalagem impacta o processo de montagem, a densidade de componentes e o tamanho geral da CCA.

Os critérios de seleção vão além da funcionalidade básica. Fatores como faixa de temperatura de operação, classificações de voltagem e corrente, tolerância, resposta em frequência e confiabilidade a longo prazo devem ser avaliados meticulosamente. A disponibilidade e o tempo de entrega dos componentes também são críticos, especialmente na cadeia de suprimentos global complexa de hoje. Além disso, a crescente preocupação com componentes falsificados exige processos robustos de verificação e autenticação.

Processos de Montagem: SMT, Orifício Passante e Tecnologias Mistas

Os dois principais métodos para montar componentes em um PCB são Tecnologia de Montagem de Superfície (SMT) e Tecnologia de Orifício Passante (THT).

Tecnologia de Montagem de Superfície (SMT)

O método de montagem predominante hoje, SMT envolve montar componentes diretamente na superfície do PCB. O processo geralmente inclui:

- Aplicação de Pasta de Solda: Aplicando pasta de solda, uma mistura de pó de solda e fluxo, nas pads dos componentes no PCB usando uma matriz (stencil).

- Posicionamento de Componentes: Colocando com precisão os SMDs na pasta de solda usando máquinas automatizadas de colocação (pick-and-place).

- Soldagem por Reflow: Aquecer toda a montagem em um forno de reflow para derreter a pasta de solda, criando conexões elétricas e mecânicas entre os componentes e a PCB.

Tecnologia de Orifício Passante (THT)

No THT, os terminais dos componentes são inseridos através de orifícios pré-perfurados na PCB e soldados na parte oposta. O processo geralmente envolve:

- Inserção de Componentes: Inserir manual ou automaticamente os terminais dos componentes através dos orifícios.

- Soldagem por onda: Passar a parte inferior da PCB sobre uma onda de solda fundida, soldando todas as conexões de orifícios ao mesmo tempo.

- Soldagem Seletiva: Usar uma fonte de solda localizada ou um braço robótico de soldagem para soldar componentes específicos de orifícios, frequentemente usado em montagens de tecnologia mista.

Montagem de Tecnologia Mista

Muitos dispositivos eletrônicos modernos utilizam uma combinação de SMT e THT, aproveitando as vantagens de ambas as tecnologias. Essa abordagem requer planejamento e execução cuidadosos para garantir a compatibilidade entre os diferentes processos de montagem.

Técnicas avançadas de montagem, como Package on Package (PoP), onde múltiplos componentes são empilhados verticalmente, e flip-chip, onde o die é diretamente conectado à PCB, também são empregadas para aplicações especializadas que requerem alta densidade e desempenho.

Testes e Inspeção: Garantindo Funcionalidade e Conformidade

Testes e inspeção são etapas cruciais no processo de CCA, garantindo que a placa montada funcione corretamente e atenda aos padrões de qualidade exigidos.

- Teste em Circuito (ICT): Frequentemente referido como teste de 'cama de pregos', o ICT envolve o uso de um dispositivo com sondas com mola para contactar pontos de teste na CCA, verificando valores dos componentes, procurando curtos e abertos, e garantindo a colocação correta dos componentes.

- Teste Funcional (FCT): O FCT verifica a funcionalidade geral da CCA simulando seu ambiente de operação, aplicando entradas e medindo saídas. Garante que a placa montada funcione como pretendido.

- Inspeção Óptica Automatizada (AOI): Os sistemas AOI usam câmeras e algoritmos de processamento de imagem para inspecionar a CCA em busca de defeitos como componentes ausentes, orientação incorreta, pontes de solda e solda insuficiente.

- Inspeção por Raios-X: A inspeção por raios-X é usada para examinar juntas de solda ocultas, especialmente em componentes BGA, onde as conexões de solda estão sob o pacote. Também pode detectar defeitos internos dentro dos componentes.

Estes métodos de teste e inspeção, frequentemente usados em combinação, fornecem uma avaliação abrangente da qualidade e funcionalidade do CCA.

Normas e Certificações CCA: Navegando pelo Panorama Regulatório

A indústria de montagem de eletrônicos é regida por várias normas e certificações que garantem qualidade, confiabilidade e segurança.

- Normas IPC: A IPC, uma associação comercial global, publica normas amplamente reconhecidas para montagem de eletrônicos. A IPC-A-610, “Aceitabilidade de Montagens Eletrônicas”, define critérios de aceitação para CCAs, abrangendo aspectos como posicionamento de componentes, qualidade da solda e limpeza. A J-STD-001, “Requisitos para Montagens Eletrônicas e Soldadas”, especifica requisitos de controle de processo para soldagem.

- Certificações ISO: A ISO 9001, uma norma geral de sistema de gestão da qualidade, é comumente adotada por empresas de montagem de eletrônicos. A ISO 13485, especificamente para dispositivos médicos, estabelece requisitos mais rigorosos de qualidade e gestão de riscos.

- Normas específicas da indústria: Certas indústrias possuem suas próprias normas específicas. Por exemplo, a indústria aeroespacial usa especificações MIL-STD, enquanto a indústria automotiva depende de normas como IATF 16949.

- Conformidade com RoHS e REACH: Regulamentações ambientais como RoHS (Restrição de Substâncias Perigosas) e REACH (Registro, Avaliação, Autorização e Restrição de Produtos Químicos) restringem o uso de certos materiais perigosos em produtos eletrônicos, impactando a seleção de componentes e processos de fabricação.

Montagem de Placa de Circuito Impresso (PCBA): Uma Perspectiva Holística

Enquanto o CCA foca na placa populada, a Montagem de Circuito Impresso abrange um escopo mais amplo, englobando todo o processo desde o projeto até o produto final montado, pronto para integração em um sistema maior. É uma visão mais holística da montagem de eletrônicos.

PCBA como um Superset: Abrangendo CCA e Além

O PCBA pode ser considerado um superconjunto de CCA. Inclui não apenas a população da PCB com componentes (o processo CCA), mas também etapas adicionais como:

- Montagem de Enclosure: Integrando o CCA em uma caixa ou invólucro.

- Montagem de Cabos e Fiações: Conectando o CCA a outras partes do sistema usando cabos e chicotes de fios.

- Revestimento Conformal ou Enchimento: Aplicando uma camada protetora ao CCA para melhorar sua resistência a fatores ambientais como umidade, poeira e produtos químicos.

- Montagem de Caixa: Montando o produto completo, incluindo o CCA, invólucro, fonte de alimentação e outros componentes.

- Testes em Nível de Sistema: Testando o produto totalmente montado para garantir que funcione corretamente como um sistema completo.

PCBA, portanto, representa uma abordagem mais abrangente para montagem eletrônica, considerando o produto final e sua aplicação pretendida.

Design para Fabricabilidade (DFM) e Design para Montagem (DFA)

Design para Fabricabilidade (DFM) e Design para Montagem (DFA) são considerações cruciais no PCBA. DFM foca na otimização do design do PCB para uma fabricação eficiente e econômica. Isso inclui considerações como:

- Design de Painel: Otimizando o layout de múltiplos PCBs em um único painel para minimizar o desperdício de material e reduzir os custos de fabricação.

- Seleção de Componentes: Escolhendo componentes que estejam facilmente disponíveis e sejam compatíveis com processos de montagem automatizados.

- Posicionamento de Pontos de Teste: Colocando estrategicamente pontos de teste para facilitar testes em circuito.

DFA, por outro lado, foca em simplificar o processo de montagem, reduzindo o tempo e o custo de montagem. Isso envolve:

- Orientação de Componentes: Padronizando a orientação dos componentes para facilitar a colocação automatizada.

- Minimizando a Variedade de Componentes: Reduzindo o número de tipos diferentes de componentes para simplificar o processo de montagem e reduzir custos de inventário.

- Uso de Fixadores Padrão: Empregando parafusos padrão e outros fixadores para agilizar a montagem.

A colaboração precoce entre engenheiros de design e manufatura é essencial para garantir que os princípios de DFM e DFA sejam implementados de forma eficaz.

Gestão da Cadeia de Suprimentos: Desde a aquisição de componentes até o produto final

Gestão eficaz da cadeia de suprimentos é fundamental para um PCBA bem-sucedido. Isso envolve gerenciar o fluxo de materiais, informações e finanças desde os fornecedores de componentes até o cliente final.

- Estratégias de Aquisição de Componentes: Desenvolvendo estratégias robustas de sourcing para garantir um fornecimento confiável de componentes, considerando fatores como custo, qualidade, prazo de entrega e confiabilidade do fornecedor. Isso pode envolver diversificação de fornecedores, construção de parcerias estratégicas e implementação de medidas de mitigação de riscos.

- Gestão de Inventário: Implementando sistemas eficientes de controle de inventário para minimizar os custos de manutenção de estoque enquanto garante que os componentes estejam disponíveis quando necessário. Isso frequentemente envolve o uso de técnicas como gestão de estoque Just-In-Time (JIT).

- Logística e Transporte: Gerenciamento do transporte e entrega de materiais e produtos acabados, garantindo entregas pontuais e minimizando custos de transporte.

- Gestão de Riscos: Identificação e mitigação de riscos potenciais na cadeia de suprimentos, como escassez de componentes, desastres naturais e instabilidade geopolítica. Isso pode envolver o desenvolvimento de planos de contingência e a construção de resiliência na cadeia de suprimentos.

Garantia de Qualidade e Engenharia de Confiabilidade em PCBA

Garantia de qualidade e engenharia de confiabilidade são essenciais para o PCBA, garantindo que o produto final atenda aos padrões de qualidade exigidos e funcione de forma confiável ao longo de sua vida útil prevista.

Sistemas de Gestão da Qualidade (QMS)

Implementar um QMS robusto, frequentemente baseado na ISO 9001, para garantir qualidade consistente ao longo do processo de PCBA. Isso envolve estabelecer procedimentos, documentar processos e realizar auditorias regulares.

Testes de Confiabilidade

Realização de diversos testes de confiabilidade para avaliar a capacidade do produto de resistir a estresses ambientais e operar de forma confiável ao longo do tempo. Isso pode incluir:

- Teste de Vida Acelerada Altamente Acelerado (HALT): Submeter o produto a estresses extremos (por exemplo, temperatura, vibração) para identificar pontos fracos e modos de falha.

- Tela de Estresse Altamente Acelerada (HASS): Utilizar estresses semelhantes ao HALT, mas aplicados durante a produção para eliminar defeitos de fabricação.

- Triagem de Estresse Ambiental (ESS): Expor o produto a uma variedade de condições ambientais (por exemplo, ciclos de temperatura, umidade) para simular condições reais de operação.

Análise de Falhas

Investigar falhas ocorridas durante testes ou em campo para identificar causas raízes e implementar ações corretivas. Isso envolve o uso de técnicas como inspeção visual, análise por raio-X e seccionamento.

Melhoria Contínua

Implementar uma cultura de melhoria contínua, usando dados de testes, análise de falhas e feedback dos clientes para impulsionar melhorias contínuas na qualidade e confiabilidade do produto.

CCA vs. PCBA: Uma Comparação Nuanceada

Após explorar detalhadamente tanto CCA quanto PCBA, agora podemos fazer uma comparação mais aprofundada, destacando suas principais diferenças e inter-relações.

Escopo e Foco: Diferenciando o Micro do Macro

A distinção principal reside em seu escopo e foco. CCA é um subconjunto de PCBA, concentrando-se especificamente na população da PCB com componentes eletrônicos. É uma visão em nível micro, focando nos detalhes intricados de colocação de componentes, soldagem e teste da placa montada.

PCBA, por outro lado, adota uma visão em nível macro, abrangendo todo o processo de montagem, desde o projeto até o produto final. Considera não apenas o CCA, mas também a montagem do invólucro, cabeamento, testes e outras etapas relacionadas. O PCBA preocupa-se com a funcionalidade geral e a confiabilidade do conjunto eletrônico completo.

Terminologia e Uso na Indústria: Variações Regionais e Contextuais

Embora as definições fornecidas neste artigo sejam geralmente aceitas, é importante reconhecer que o uso dos termos CCA e PCBA pode variar entre diferentes regiões e indústrias. Em alguns contextos, os termos podem ser usados de forma intercambiável, enquanto em outros, a distinção pode ser mais rigorosamente aplicada.

Por exemplo, na América do Norte, “PCBA” é frequentemente usado como o termo mais amplo, enquanto em algumas partes da Ásia, “CCA” pode ser usado de forma mais geral. O significado específico também pode depender do contexto. Um fabricante contratado especializado em montar PCBs pode se referir aos seus serviços como “CCA”, enquanto uma empresa que oferece serviços completos de montagem de caixas provavelmente usaria “PCBA”.

Clareza na comunicação é fundamental. Ao discutir montagem eletrônica, é sempre melhor esclarecer o significado pretendido dos termos para evitar mal-entendidos.

Implicações para Design, Fabricação e Teste

A escolha entre focar em CCA ou PCBA tem implicações significativas para o design, fabricação e testes.

- Considerações de Design: Uma abordagem centrada em CCA pode priorizar a otimização do layout da PCB para densidade de componentes e integridade do sinal, enquanto uma abordagem centrada em PCBA também consideraria fatores como o design do invólucro, roteamento de cabos e integração em nível de sistema.

- Processos de Fabricação: CCA envolve principalmente processos SMT e/ou THT, enquanto PCBA pode exigir processos adicionais como montagem do invólucro, fabricação de cabos e revestimento conformal.

- Estratégias de Teste: Os testes de CCA normalmente focam em ICT e FCT da placa populada, enquanto os testes de PCBA podem incluir também testes em nível de sistema e inspeção de estresse ambiental do produto completo.

5.4. Estudos de Caso: Ilustrando as Diferenças Práticas

Vamos considerar dois estudos de caso hipotéticos para ilustrar as diferenças práticas entre CCA e PCBA.

Estudo de Caso 1: Um Dispositivo Eletrônico Simples

Imagine um dispositivo eletrônico simples como um termômetro digital. A funcionalidade principal é fornecida por uma única CCA, que inclui um microcontrolador, um sensor de temperatura e um display. Nesse caso, a distinção entre CCA e PCBA é mínima. A CCA é essencialmente o produto final, com apenas um invólucro simples adicionado. O foco está principalmente no projeto e montagem da própria CCA.

Estudo de Caso 2: Um Sistema Eletrônico Complexo

Agora considere um sistema eletrônico complexo como um sistema de controle industrial. Pode consistir de múltiplas CCA, cada uma desempenhando uma função específica, alojadas dentro de um invólucro robusto, interconectadas por cabos e chicotes de fios, e alimentadas por uma fonte de energia dedicada. Nesse cenário, a diferença entre CCA e PCBA é significativa. Enquanto o design e a montagem de cada CCA individual são cruciais, o sucesso geral do projeto depende de uma abordagem holística de PCBA. Fatores como o design do invólucro, gerenciamento térmico, roteamento de cabos e testes em nível de sistema tornam-se fundamentais.

Estudos de caso destacam como a complexidade da montagem eletrônica dita o nível de ênfase dado à CCA versus PCBA.

Tendências Emergentes e Direções Futuras

O campo de montagem eletrônica está em constante evolução, impulsionado por avanços tecnológicos e mudanças na demanda do mercado. Vários tendências emergentes estão moldando o futuro da CCA e do PCBA.

Tecnologias Avançadas de Embalagem: System-in-Package (SiP) e Além

A tecnologia System-in-Package (SiP) está ganhando força como uma forma de integrar múltiplos ICs, componentes passivos e outros dispositivos em um único pacote. O SiP oferece vantagens em termos de miniaturização, desempenho e redução da complexidade de montagem. Ela difunde as linhas entre a embalagem tradicional de CCA e IC, criando novos desafios e oportunidades para montagem eletrônica.

Outras técnicas avançadas de embalagem, como embalagem 2.5D e 3D, que envolvem empilhar múltiplos dies verticalmente, também estão ganhando impulso, permitindo níveis ainda maiores de integração e desempenho.

Miniaturização e Interconexões de Alta Densidade (HDI)

A busca incessante por dispositivos eletrônicos menores e mais potentes está impulsionando a demanda por miniaturização e Interconexões de Alta Densidade (HDI). PCBs HDI, com suas características mais finas e maior densidade de fiação, permitem a integração de mais componentes em espaços menores. Essa tendência apresenta desafios para a fabricação de PCB, posicionamento de componentes e soldagem, exigindo equipamentos e processos avançados.

Eletrônica Flexível e Impressa: Expandindo os Limites do PCBA

Eletrônica flexível e impressa estão surgindo como tecnologias disruptivas com potencial para revolucionar várias indústrias. A eletrônica flexível, usando substratos como poliimida, permite a criação de circuitos dobráveis e conformáveis, abrindo novas possibilidades para dispositivos vestíveis, implantes médicos e outras aplicações.

A eletrônica impressa, que envolve imprimir tintas condutivas e outros materiais em diversos substratos, oferece uma abordagem de baixo custo e escalável para fabricação de circuitos eletrônicos. Essas tecnologias estão expandindo os limites do PCBA tradicional, criando novas oportunidades para inovação.

O Papel da Automação e da Inteligência Artificial no PCBA

A automação está desempenhando um papel cada vez mais importante no PCBA, melhorando eficiência, qualidade e consistência. Robôs estão sendo utilizados para colocação de componentes, soldagem e inspeção, reduzindo erros humanos e aumentando a produtividade.

A inteligência artificial (IA) também está entrando no PCBA. Algoritmos de IA podem ser usados para otimizar processos de fabricação, prever falhas de equipamentos e melhorar a qualidade do produto. O aprendizado de máquina pode analisar dados de várias fontes, como inspeção AOI e raio-X, para identificar padrões e anomalias, possibilitando um controle de qualidade proativo.

A visão de uma “fábrica inteligente”, onde máquinas interconectadas e algoritmos de IA trabalham juntos para otimizar todo o processo de PCBA, está gradualmente se tornando realidade.

Conclusão: Sintetizando as Percepções – Um Caminho a Seguir

Os acrônimos aparentemente simples CCA e PCBA representam conceitos complexos e multifacetados que são centrais para a indústria de fabricação de eletrônicos. Compreender as distinções entre eles, suas inter-relações e suas implicações para design, fabricação e testes é crucial para qualquer pessoa envolvida no campo.

CCA, com seu foco na placa populada, e PCBA, com sua visão holística de todo o processo de montagem, não são conceitos concorrentes, mas perspectivas complementares. Um PCBA bem-sucedido depende de um CCA bem executado, mas também requer consideração cuidadosa de fatores além da própria placa.

À medida que navegamos por uma era de avanço tecnológico rápido, uma compreensão aprofundada de CCA e PCBA continuará sendo essencial para impulsionar a inovação e moldar o futuro da tecnologia. As tendências emergentes discutidas neste artigo, desde embalagens avançadas até automação alimentada por IA, estão transformando o cenário de montagem de eletrônicos, criando desafios e oportunidades.

Ao abraçar esses avanços e promover uma cultura de aprendizado contínuo, podemos expandir os limites do que é possível na eletrônica, criando dispositivos menores, mais poderosos e mais confiáveis que continuarão a transformar nosso mundo. A jornada ao coração da montagem de eletrônicos está em andamento, e uma compreensão sólida de CCA e PCBA é nossa bússola e mapa.