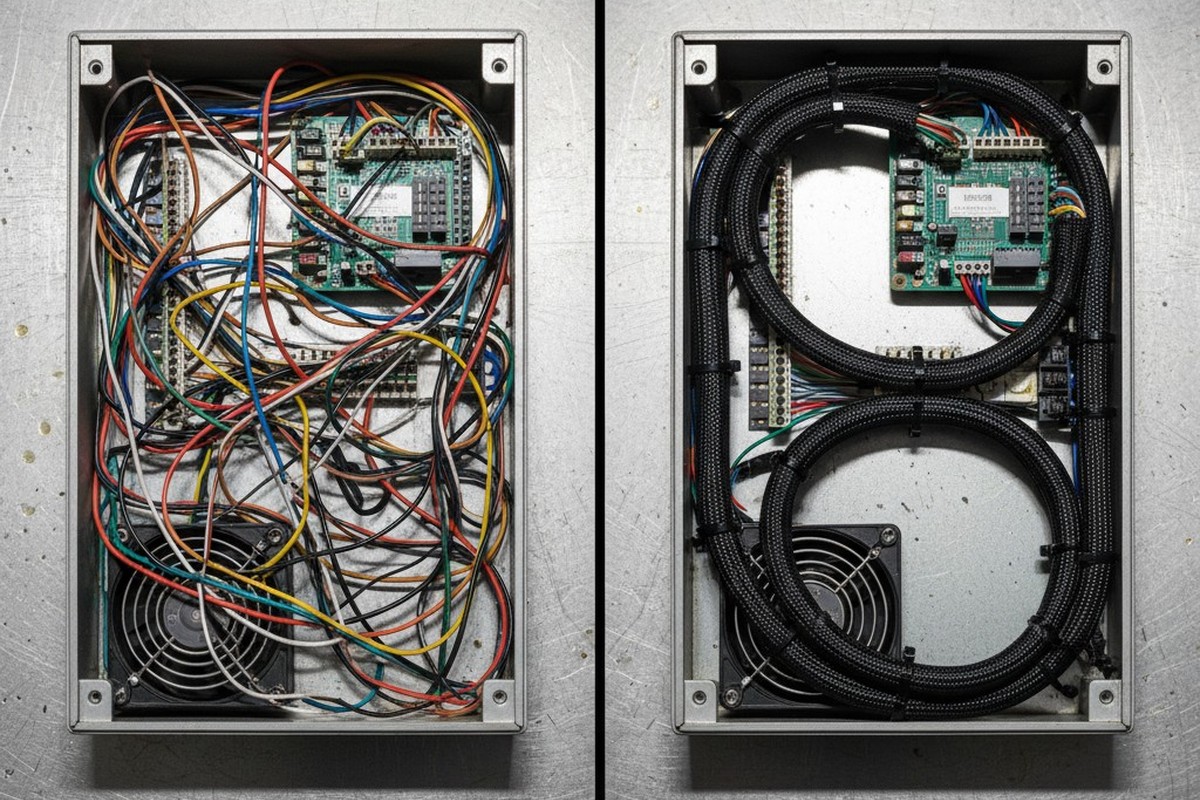

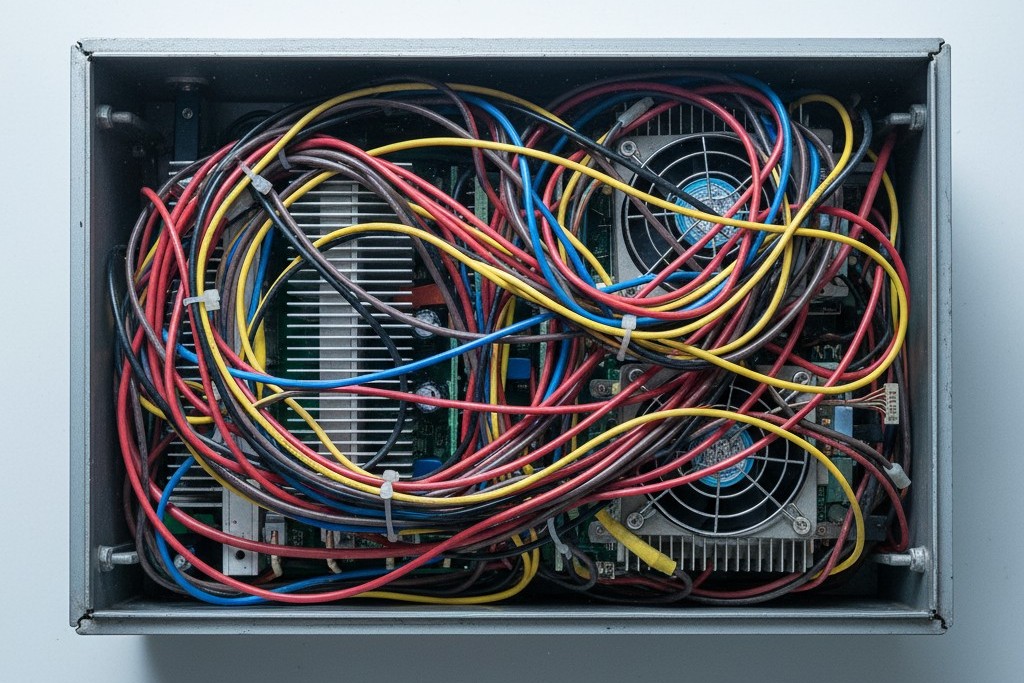

A maneira mais precisa de julgar a saúde de engenharia de uma montagem em caixa é olhar para as partes que o cliente nunca verá. Gabinetes externos podem ser polidos, revestidos em pó e marcados à perfeição, mas abra a tampa, e a verdade vem à tona. Se a fiação interna parece um ninho de cobras — fios sob tensão, laços de serviço ausentes, feixes bloqueando o fluxo de ar — o sistema já está falhando. Ainda não parou de funcionar, mas está por um fio.

Estética na cablagem não é vaidade; são um proxy para confiabilidade. Quando abrimos um chassi e vemos um “ninho de ratos”, não vemos apenas uma bagunça. Vejo uma energia potencial esperando se transformar em falha cinética. Um cabo roteado de forma descuidada é um cabo que vai esfregar contra um espaçador até a isolação falhar. Um feixe empurrado contra a entrada de um ventilador é uma barreira térmica. Em integrações industriais de alta responsabilidade, a diferença entre uma caixa que funciona por dez anos e uma que retorna em um palete RMA em seis meses é muitas vezes totalmente definida pela geometria dos fios internos.

Se não estiver no desenho, não está na caixa.

O maior modo de falha na montagem de caixas é confiar no conhecimento tribal. Você pode ter um técnico brilhante que sabe exatamente como rotejar um cabo SATA para que não cruze as linhas de sinais de alta frequência. Mas se esse técnico sair de férias ou se a produção escalar de dez unidades para mil, esse conhecimento desaparece. Já vimos protótipos que funcionavam perfeitamente na bancada falhar no teste EMI imediatamente ao escalar porque o roteamento “padrão” não foi documentado. O montador na linha simplesmente pega o caminho mais curto entre dois pontos, colocando um fio de sinal direto sobre um transformador barulhento.

A consistência exige um esquema de roteamento tão rigoroso quanto o esquema do PCB em si. Isso significa definir o caminho exato, os pontos de conexão e as distâncias de separação dos feixes. Apenas especificar “conectar J1 a J2” é insuficiente; você deve definir o caminho tomado para chegar lá. É aqui que a distinção entre os padrões IPC/WHMA-A-620 Classe 2 e Classe 3 muitas vezes se torna difusa na prática. Embora um contrato possa exigir estritamente apenas a Classe 2, a lógica do roteamento — evitar arestas afiadas, manter raios de curva — é uma exigência de física, não apenas de papelada. Se você não documentar o caminho, efetivamente estará redesenhando o produto a cada unidade construída.

Roteamento de Cabos é um Problema de Dinâmica de Fluidos

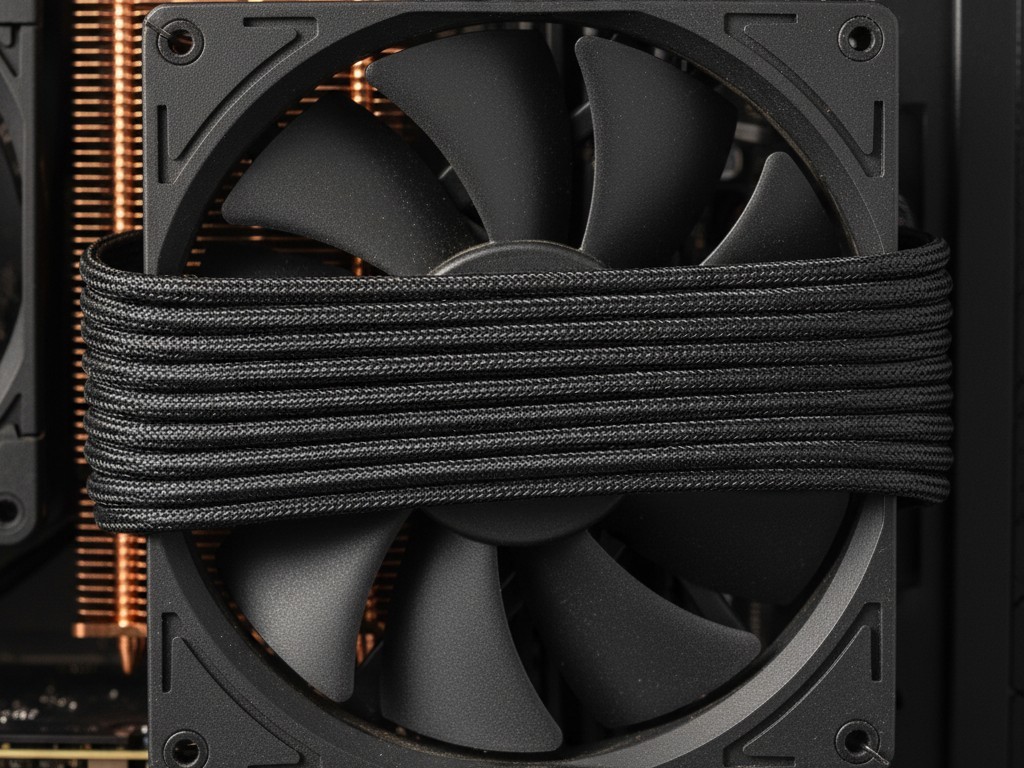

Existe uma confusão generalizada em gerenciamento térmico onde engenheiros culpam os ventiladores por superaquecimento quando deveriam culpar o arame de conexão. Você pode especificar os ventiladores de maior CFM no mercado, mas se colocar um feixe de cabos com duas polegadas de espessura diretamente na entrada de ar, você construiu uma represa, não um sistema de resfriamento. Frequentemente encontramos “falhas térmicas” onde a causa raiz nada mais é do que a falta de disciplina no roteamento.

O fluxo de ar é um fluido e segue o caminho de menor resistência. Quando cabos são tratados como uma reflexão tardia—empacotados no espaço negativo restante após a montagem das placas—quase sempre ocupam a lacuna de ar destinada à convecção. Uma montagem disciplinada trata os feixes de cabos como objetos sólidos no modelo térmico. Roteando-os ao longo dos trilhos do chassi e utilizando os cantos naturais do enclosure, você mantém o fluxo laminar necessário para manter processadores e fontes de alimentação dentro de suas curvas de derating. Se você olhar uma imagem térmica de um chassi e ver pontos quentes próximos à entrada de ar, verifique a cablagem antes de redesenhar o dissipador de calor.

Vibração transforma Tensão em Falha

Um fio sob tensão é uma tragédia em câmera lenta. O cobre é um metal macio, e o isolamento é plástico; ambos sujeitos ao “fluxo frio” (creep) quando estressados. Se um cabo for puxado firmemente contra uma borda de metal ou até contra seu próprio conector, tempo e vibração inevitavelmente farão com que esse material se mova. Em ambientes automotivos ou industriais, onde a vibração é constante, um cabo apertado age como uma corda de guitarra. Ele tem uma frequência ressonante. Quando o sistema atinge essa frequência, os pinos do conector trzam, o revestimento desgasta e você obtém a falha de campo mais temida de todas: o bug fantasma intermitente.

O instinto de muitos é adicionar mais zip ties para segurar tudo, mas isso é uma espada de dois gumes. Constrição excessiva de um feixe com laços de alta tensão pode esmagar o isolamento, alterando a impedância de linhas de alta velocidade e criando pontos fracos. O objetivo é suportar os fios, não estrangulá-los. Procuramos por “alívio de tensão” no sentido literal—aliviando a tensão do ponto de terminação. O conector deve carregar o sinal, não a carga mecânica do peso do fio. Se você desconectar um cabo e ele imediatamente voltar dois polegadas, foi instalado sob tensão, e já estava morrendo.

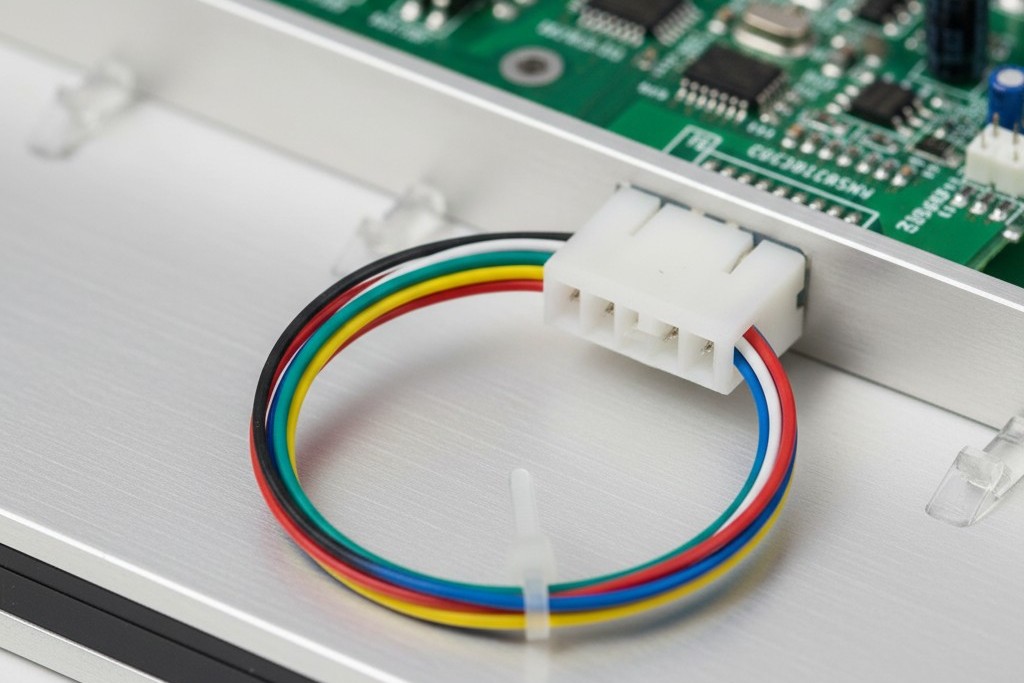

O Laço de Serviço como Seguro

Designers frequentemente esquecem que uma mão humana eventualmente terá que alcançar dentro da caixa. Existe um tipo específico de frustração reservado para técnicos de campo que abrem um chassi para substituir um ventilador ou uma bateria, apenas para descobrir que os cabos são tão curtos que não conseguem mover o componente sem desconectar todo o chicote principal. Este é o design "quebra-dedos", e isso aumenta os custos de serviço e as taxas de acidentes com técnicos.

O "laço de serviço"—um comprimento extra de fio deliberadamente enrolado de forma organizada antes da terminação—é a sua apólice de seguro. Parece desperdício para quem corta custos. Por que pagar por três polegadas extras de cobre vezes mil unidades? Você paga por isso porque, quando um conector precisa ser re-terminado no campo, esse comprimento extra faz a diferença entre um reparo de cinco minutos e uma substituição completa do chicote. Já vimos carrinhos médicos de cinco dígitos serem aterrados porque um conector de dez centavos falhou e não havia folga zero para descascar e crimpar um novo contato. O laço de serviço reconhece que o futuro é incerto e que a manutenção é inevitável.

A Weaponização dos Fitas de Zip

Também precisamos falar sobre segurança nos locais invisíveis. Uma braçadeira de nylon padrão, se cortada com um alicate de corte lateral ou alicate, deixa uma ponta afiada e irregular. Nos espaços apertados de uma prateleira de servidores ou controlador industrial, essa ponta é efetivamente uma lâmina de barbear. É um risco de sangue para qualquer um que alcance por trás posteriormente.

É por isso que a ferramenta específica importa. Usar uma pistola de tensão calibrada com corte automático não é apenas um capricho; é questão de segurança e consistência. A ferramenta aperta a braçadeira até uma tensão predefinida (para não esmagar o fio) e corta a ponta nivelada com a cabeça (para não cortar o técnico). Se vermos pontas irregulares de braçadeiras em um protótipo, sabemos que o processo de montagem é imaturo. Isso sugere uma mentalidade de "faça funcionar" em vez de uma mentalidade de fabricação.

Confiabilidade é Silenciosa

A melhor montagem de caixa é sem graça. Ela não trepida, não superaquece, e quando você a abre cinco anos depois, os cabos estão exatamente onde estavam no dia em que saiu da fábrica. Alcançar esse silêncio requer tratar a fiação não como uma "salinha" mas como um sistema mecânico crítico. Requer disciplina para documentar os caminhos invisíveis, visão antecipada para deixar folga para o futuro e rigor para respeitar a física de cobre e fluxo de ar.