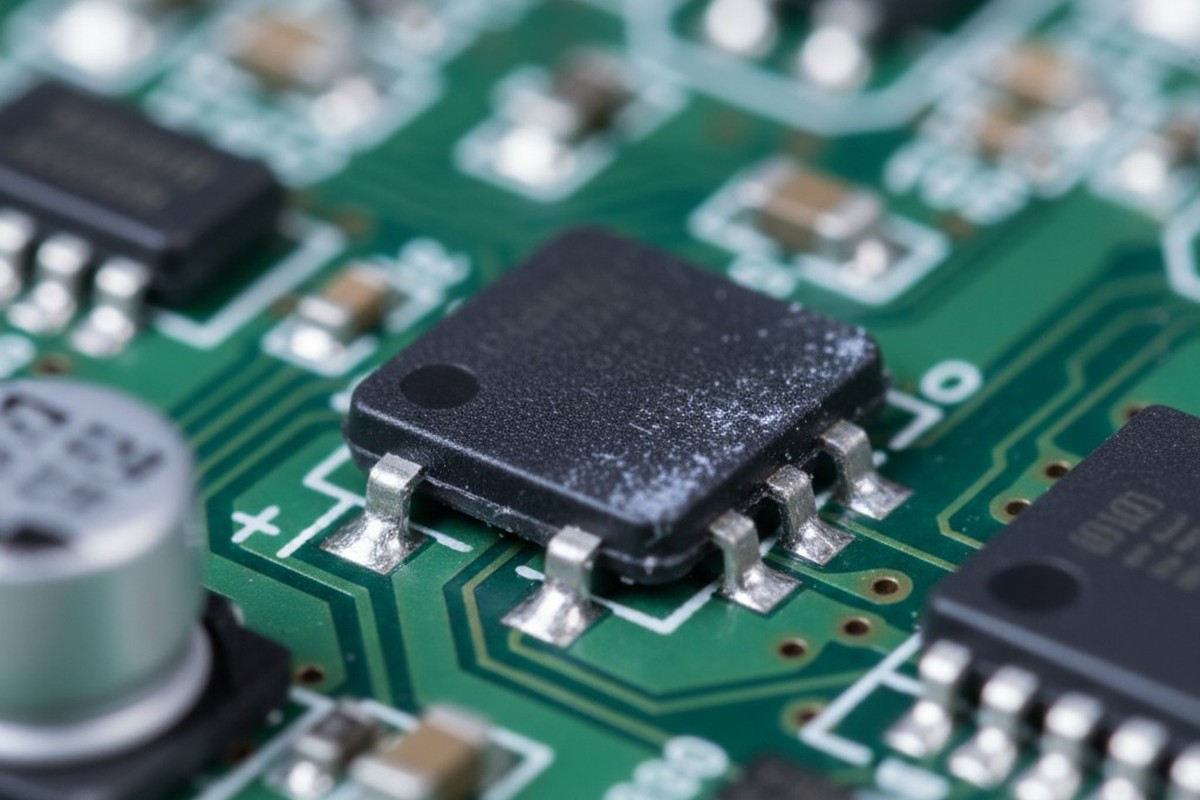

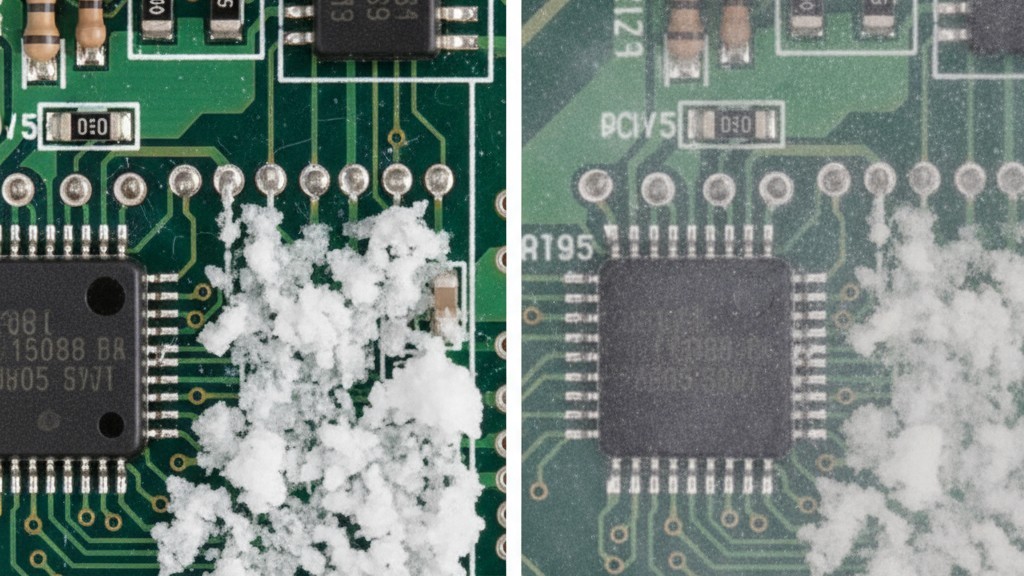

Você o vê após a lavagem final. Um filme branco, chalky e tênue, aderindo à placa, especialmente ao redor dos corpos dos componentes e na máscara de solda. Você pode ser tentado a ignorá-lo, mas então a camada conformal é aplicada. Dias ou semanas depois, você percebe que ela está descascando, formando bolhas ou delaminando. A camada falhou.

Isso não é uma falha cosmética. É uma falha catastrófica na preparação da superfície, e indica um problema profundo no seu processo de limpeza aquosa. Na Bester PCBA, já vimos esse cenário acontecer inúmeras vezes. O caminho para sair desse ciclo de retrabalho e falhas em campo não é um produto químico mágico ou uma solução rápida. É o controle disciplinado e metódico do processo.

Aquele Filme Chalky Não É Apenas Feio, É um Mecanismo de Falha

Esse resíduo branco é uma prova física de que a superfície não está limpa. Sua presença ameaça diretamente a confiabilidade de seu produto, começando com a própria primeira camada de proteção.

A Ligação Química que Você Está Perdendo: Como o Resíduo Impede a Aderência

A camada conformal funciona formando uma ligação molecular forte com a superfície da máscara de solda e do laminado de PCB. Isso requer contato direto e íntimo. O resíduo branco, composto por sais minerais insolúveis e sabão não enxaguado, cria uma barreira microscópica. É como tentar aplicar tinta em uma parede empoeirada. A camada adere ao resíduo instável e mal ligado, não à placa em si.

Ela simplesmente não vai aderir. Qualquer estresse térmico, vibração mecânica ou umidade fará com que a camada se desprenda, expondo circuitos sensíveis ao ambiente que você pretendia proteger.

Além da Aderência: Os Riscos Ocultos da Contaminação Iônica

A película chalky visível é apenas parte do problema. Frequentemente, ela é acompanhada por resíduos iônicos invisíveis—salinos condutivos deixados por ativadores de fluxo ou pelo próprio processo de lavagem. Presos sob uma camada de camada conformal, esses íons são uma bomba-relógio. Quando a umidade ambiental inevitavelmente permeia a camada, esses íons tornam-se móveis.

Isso promove migração eletroquímica e crescimento dendrítico, permitindo que filamentos metálicos condutores cresçam entre recursos de potencial elétrico diferente. Esse crescimento pode levar a curtos intermitentes ou, eventualmente, a uma falha grave do dispositivo em campo. O resíduo não está apenas impedindo a adesão; está possibilitando uma destruição a longo prazo.

Os Bandidos Comuns (E Por Que Muitas Vezes São Armadilhas)

Ao enfrentar resíduo branco, o primeiro impulso é culpar uma variável óbvia e única. Os engenheiros de processo frequentemente apontam para suas verificações padrão, que podem fornecer uma falsa sensação de segurança.

Interpretando de Forma Errada o Teste ROSE: Uma Nota Aprovadora para um Processo que Falha

Uma das frases mais comuns que ouvimos é: “Mas nossas placas passam no teste ROSE.” O teste de Resistividade de Extrato de Solventes (ROSE) é uma ferramenta amplamente utilizada de controle de processo, mas para este problema, é perigosamente enganoso. O teste mede a limpeza iônica média da montagem, verificando o quanto ela reduz a resistividade de uma solução de solvente.

Ele não consegue detectar bolsões localizados de alta contaminação, que é exatamente o que acontece quando resíduos ficam presos sob um componente de baixo afastamento. Além disso, é totalmente cego para resíduos não iônicos, como os de um saponificador excessivamente utilizado, que são uma das principais causas de falha de adesão. No PCBA Bester, consideramos um teste ROSE aprovado como um requisito mínimo de entrada, não um certificado de verdadeira limpeza. Ele indica que você não tem um desastre massivo em toda a placa, mas não diz nada sobre a limpeza localizada necessária para uma cobertura confiável.

É Mesmo o Fluxo? Diferenciando Fontes de Contaminação

Outro suspeito comum é o fluxo. Enquanto alguns resíduos de fluxo sem limpeza podem parecer brancos, sua aparência e localização geralmente são diferentes. O resíduo de fluxo frequentemente se concentra ao redor das conexões de solda e pode ter uma textura cristalina ou crocante. O resíduo de um processo de lavagem fracassado, no entanto, tende a ser um filme mais uniforme e nebuloso espalhado pela máscara de solda e pelos corpos dos componentes. Embora você nunca deva descartar uma incompatibilidade entre fluxo e processo, se o resíduo estiver generalizado, o seu processo de limpeza é o principal suspeito.

O Verdadeiro Vilão: A Santíssima Trindade das Falhas no Processo de Limpeza

Resíduos brancos teimosos raramente são resultado de um único erro. Quase sempre são o produto de uma conspiração de falhas dentro do sistema de limpeza aquosa: química falha, enxágue ineficaz e uma secagem incompleta.

Química Excessivamente Pretensiosa: Quando Seu Saponificador Se Volta Contra Você

Saponificadores são agentes de limpeza alcalinos projetados para reagir com resíduos de fluxo à base de colofônio ácido, convertendo-os em sabões solúveis em água. Mas o saponificador tem uma capacidade finita. À medida que fica saturado com fluxo reagido e outros contaminantes, sua eficácia despenca. Pior ainda, se a concentração não for devidamente mantida, a química pode começar a redepositar esses subprodutos reagidos como sais metálicos insolúveis na superfície da placa. Seu agente de limpeza tornou-se um agente de contaminação.

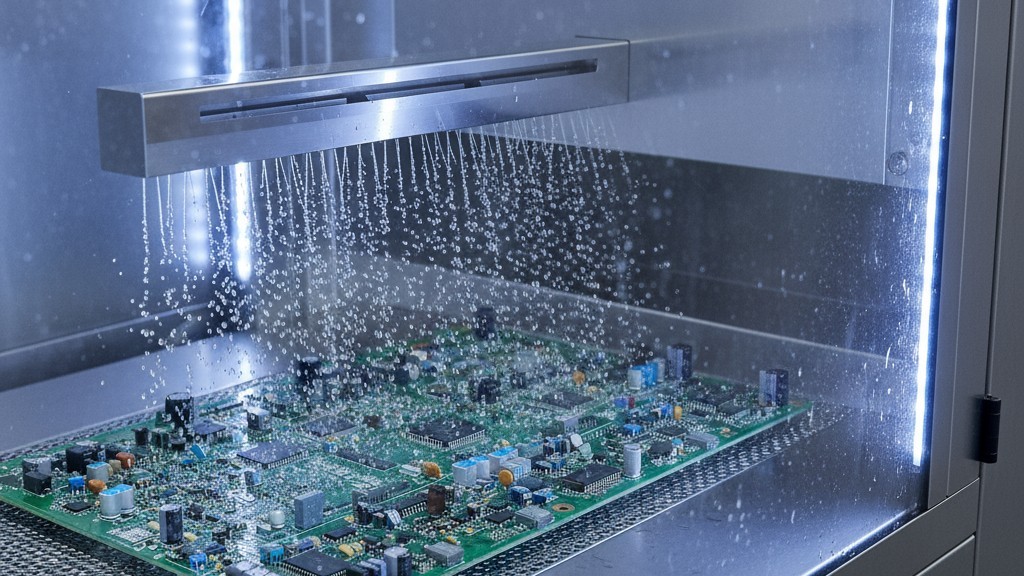

O Enxágue Ineficaz: Quando a Água DI Não Consegue Concluir o Trabalho

A etapa de enxágue deve remover o fluxo saponificado e quaisquer contaminantes restantes. Isso depende da alta pureza da água desionizada (DI) para atuar como um solvente universal. Mas, à medida que a água de enxágue dissolve contaminantes das placas, sua própria pureza diminui e sua resistividade cai. Se essa água “suja” for usada na última lavagem, ela faz mais mal do que bem. À medida que a água evapora, ela deixa para trás todos os contaminantes que carregava, redepositando uma película de resíduo por toda a montagem.

A Evaporação Presa: Por que Sua Secadora Está Deixando Umidade Para Trás

O ponto final de falha é a secadora. Um forno de convecção padrão que simplesmente assa a placa muitas vezes é insuficiente, especialmente para montagens modernas com componentes de baixo afastamento, como BGAs e QFNs. Água, carregada com contaminantes dissolvidos de um estágio de enxágue que falha, fica presa sob esses componentes por ação capilar. O calor da secadora evapora a água pura, mas os sólidos dissolvidos—minerais, sais e resíduos—ficam para trás. Eles precipitam como um filme branco, concentrado nas áreas mais difíceis de limpar.

O Manual PCBA Bester: Um Processo Disciplinado para Superfícies Limpa

Derrotar resíduos brancos requer mudar o foco de encontrar um culpado para dominar o processo. Não há atalho. A solução é monótona, metódica e profundamente eficaz. Nossa abordagem é controlar rigorosamente cada etapa da lavagem.

Ajustando sua Química: Titulação, Concentração e Temperatura

Sua química de lavagem deve ser tratada como uma entrada de processo de precisão, não como um líquido de “encher e esquecer”. Isso começa com o gerenciamento da concentração do saponificante através de titulações regulares e agendadas para verificar sua força. Esses dados devem alimentar um sistema de dosagem automatizado que mantém a concentração dentro da janela especificada pelo fornecedor. Também controlamos de perto a temperatura do banho, já que o desempenho pode variar significativamente com o calor. Um banho de lavagem exausto ou diluído é uma fonte primária do problema, e o monitoramento disciplinado é a única prevenção.

Dominando a Enxágue: O Poder do Controle Dinâmico de Resistividade

Um enxágue limpo é inegociável. Insistimos em um enxágue em várias etapas, de fluxo inverso, onde a última etapa usa apenas a água DI mais pura. O controle depende de um sensor de resistividade em tempo real na saída do enxágue final. Esse sensor confirma que a água que sai da placa está excepcionalmente limpa; nossa meta é uma resistividade de 10 MΩ-cm ou superior. Se a resistividade diminuir, é um sinal claro de que contaminantes estão sendo arrastados para o enxágue final, e o processo deve ser parado e corrigido. Esse controle dinâmico garante que o último líquido que sua placa toca seja suficientemente puro para não deixar nada para trás.

Engenharia da Secagem: Lâminas de Ar e Perfis de Purga

Você não pode simplesmente assar uma placa complexa até secar. Você deve forçar fisicamente a água a sair de componentes de baixa altura antes que a evaporação comece. Nossos perfis de secagem são projetados para fazer exatamente isso. O processo começa com lâminas de ar de alta velocidade que purgam a maior parte da água, especialmente em espaços apertados. Só após essa remoção física é que o estágio térmico começa, garantindo que qualquer umidade restante seja mínima e livre de sólidos dissolvidos. Isso evita que a água evapore e deixe sua carga de contaminantes para trás.

Fiscalizando o Processo: Como Verificamos a Verdadeira Limpeza

Corrigir o processo é a primeira metade da batalha. A segunda metade é garantir que ele permaneça corrigido. Você não consegue gerenciar o que não mede, e para verdadeira limpeza, você precisa de uma ferramenta que veja o que o teste ROSE não consegue captar.

Além do ROSE: por que a Cromatografia de Íons é o Padrão-ouro

Para diagnosticar problemas de resíduos e qualificar um processo de limpeza, confiamos na Cromatografia de Íons (IC). Ao contrário da média em massa do teste ROSE, o IC é uma técnica forense analítica. Ele separa e quantifica as espécies iônicas específicas presentes em um extrato de solvente da placa. Um teste de IC pode dizer a você não apenas que sua placa está contaminada, mas precisamente quais são os contaminantes—seja sulfatos de uma lavagem exausta, ácidos orgânicos fracos do fluxo, ou brometos da lâmina. Esse nível de detalhe é essencial para análise de causa raiz e prova inequivocamente que um processo está limpo.

Estabelecendo uma Linha de Base e Monitorando por Deriva

Nós não usamos apenas IC para resolver problemas; usamos proativamente. Uma vez que um processo de limpeza é otimizado, realizamos uma análise de IC em uma placa “dourada” para estabelecer uma assinatura química detalhada de uma montagem perfeitamente limpa. Isso se torna nossa linha de base. Então, realizamos esse teste periodicamente para monitorar o processo. Qualquer desvio dessa linha de base é um sinal de alerta precoce de que alguma parte do processo—a química, o enxágue, a filtração—está começando a falhar. Isso nos permite intervir muito antes do problema se manifestar como resíduos brancos visíveis, garantindo resultados consistentes e confiáveis para cada placa que produzimos.