O alcance sem fio na ficha técnica do seu produto IoT é uma promessa feita em um laboratório controlado. Essa promessa se rompe silenciosamente na linha de produção quando a montagem altera o comportamento eletromagnético da sua antena. Uma placa que alcançou –2 dB de perda de retorno e eficiência de radiação 85% no protótipo pode facilmente degradar para –6 dB e eficiência 60% após a montagem em volume. A falha é invisível até que o dispositivo esteja em campo.

Na PCBA Bester, preservar o desempenho de RF durante a montagem não é uma aspiração; é um resultado planejado. Aplicamos quatro disciplinas de fabricação distintas: conformidade com a zona de exclusão da antena, preservação do empilhamento de impedância controlada, processos de fluxo de baixo resíduo em áreas críticas de RF e design de gabarito de teste que valida o desempenho radiado sem introduzir novas variáveis. Esses controles não são apenas salvaguardas. São um sistema interdependente, e uma falha em uma disciplina compromete as outras.

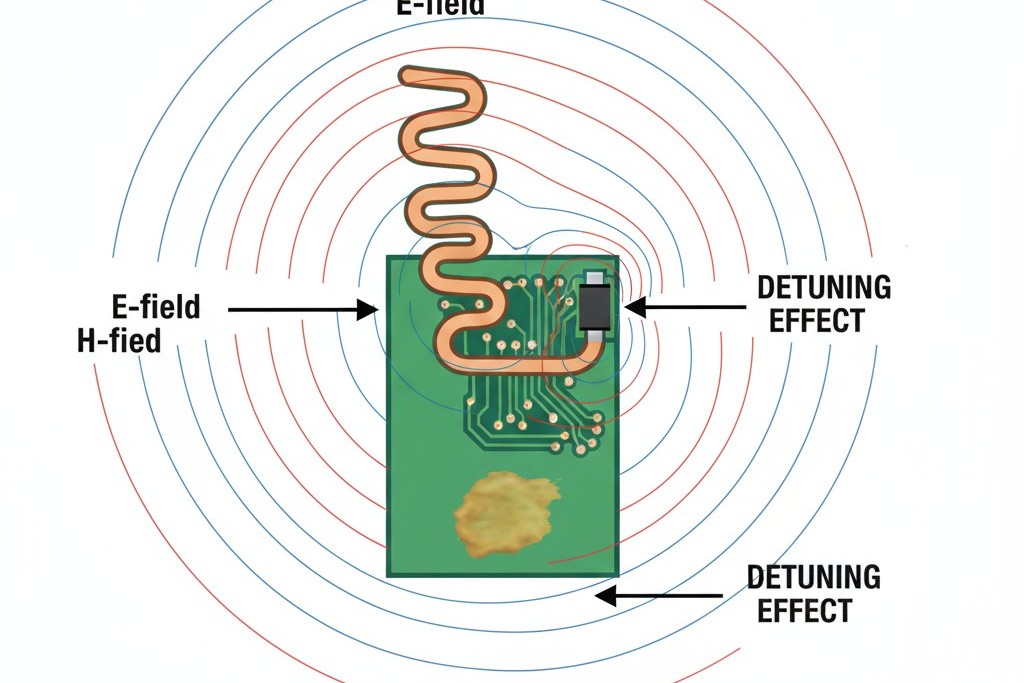

O problema principal é a deslocamento de ressonância. Uma antena é uma estrutura ressonante cuja performance depende de um comprimento elétrico preciso e do casamento de impedância com sua linha de transmissão. A montagem introduz variáveis como contaminação de materiais, mudanças dielétricas e interrupção do plano de terra que alteram essas propriedades. Embora as mudanças possam ser pequenas em termos absolutos, são catastróficas para o desempenho de RF. Uma mudança de apenas 5% na constante dielétrica efetiva perto de uma antena de 2.4 GHz pode mover sua ressonância em 120 MHz, transformando um radiador bem ajustado em uma carga mal ajustada que reflete energia ao invés de transmiti-la.

Por que as antenas desajustam durante a montagem da PCB

Uma antena ressoa quando sua geometria física corresponde a uma fração de seu comprimento de onda eletromagnético alvo. Uma antena monopolo de quarter-wave para 2.4 GHz tem cerca de 31 milímetros de comprimento no espaço livre, mas uma antena nunca opera no espaço livre. Ela existe no ambiente eletromagnético do substrato da PCB, seu plano de terra e quaisquer materiais próximos. O comprimento elétrico efetivo da antena é determinado tanto por suas dimensões físicas quanto pela constante dielétrica de seu entorno. Quando a montagem altera esse ambiente, a antena desvia de ressonância.

Três mecanismos principais causam esse deslocamento, cada um operando através de uma via física distinta. Compreendê-los é a base para controles de fabricação que abordam as causas raiz, não apenas os sintomas.

Contaminação de materiais altera a perda dielétrica. Resíduos de fluxo, partículas de pasta de solda e agentes de limpeza deixados perto da antena introduzem materiais dielétricos com perdas na sua região próxima ao campo. Esses contaminantes aumentam o tangente de perda do meio ao redor, fazendo com que mais energia eletromagnética se dissipe como calor ao invés de radiar para o campo distante. Em termos práticos, uma camada de contaminação com tangente de perda de 0.02 pode reduzir a eficiência de radiação de uma antena de patch de 80% para 65% — uma perda de quase 1 dB na potência radiada efetiva.

Mudanças na constante dielétrica alteram o comprimento de onda efetivo. A constante dielétrica do substrato da PCB não é fixa; ela varia com temperatura, umidade e umidade absorvida. Durante a soldagem por refluxo, o substrato pode atingir 250°C. Se uma antena foi ajustada em temperatura ambiente em um substrato com uma constante dielétrica de 4.4, e as mudanças induzidas pelo refluxo elevarem esse valor para 4.6, a frequência de ressonância diminui. Para uma antena de 2.4 GHz, esse aumento de 4.5% corresponde a um deslocamento de frequência de cerca de 100 MHz. A antena passa a ressoar em 2.3 GHz, e seu desempenho na frequência de operação de 2.4 GHz sofre uma degradação significativa.

As mudanças na impedância causadas por interrupções no plano de terra. Um plano de terra de uma antena não é passivo; é uma parte ativa do sistema radiador, atuando como contrapeso ou elemento refletor. Seu tamanho, forma e continuidade afetam diretamente a impedância de entrada da antena. Processos de montagem que introduzem estresse mecânico devido à depanelização ou fixação podem deformar o plano de terra ou criar microfracturas em furos através de revestimento. Uma deflexão de 2 milímetros na borda do plano de terra próximo a uma antena F invertida pode alterar sua impedância de entrada de 50 ohms para 65 ohms, criando um desajuste que prejudica a potência radiada.

Esses mecanismos operam simultaneamente. Uma placa sofrendo contaminação por fluxo, uma mudança dielétrica induzida por reflow e o estresse no plano de terra estão sendo desafinados por múltiplos caminhos independentes. A única defesa é o controle sistemático de cada variável.

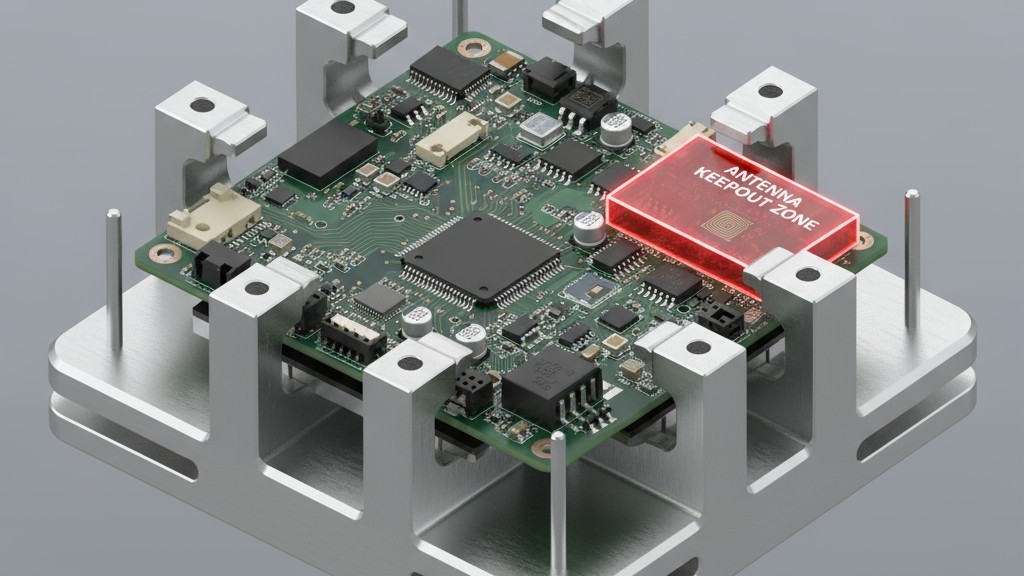

Aplicando a Zona de Exclusão da Antena

A maneira mais direta de prevenir o desafino induzido pela montagem é impor uma zona de exclusão rigorosa ao redor da antena. Esta é uma volume tridimensional definido onde materiais condutores, componentes ou ferramentas de montagem não são permitidos. A justificativa está na física do acoplamento eletromagnético de campo próximo.

A Física dos Efeitos de Proximidade

Uma antena irradia energia através de uma região de campo próximo onde seus campos elétrico e magnético são reativos, armazenando e liberando energia. A impedância de entrada da antena é altamente sensível a quaisquer materiais presentes nesta zona.

Quando um objeto condutor, como uma linha de componente, uma junção de solda ou um pino de fixação metálica, entra no campo próximo, ele acopla com esses campos reativos e atua como um elemento parasítico. Isso altera a capacitância e indutância efetivas que a antena apresenta à sua linha de transmissão. Para uma antena de patch, um objeto metálico a até 5 milímetros de sua borda radiadora pode deslocar a frequência de ressonância em 50 a 150 MHz. Para uma antena F invertida, um componente colocado a 3 milímetros do seu ponto de alimentação pode alterar a impedância de entrada em 20 ohms ou mais. O efeito diminui com a distância, mas para a maioria das aplicações de IoT em 2,4 GHz, a zona de exclusão é definida entre 6 e 12 milímetros — um compromisso entre isolamento eletromagnético e uso eficiente do espaço do PCB.

Estratégias de Fabricação para Conformidade com a Zona de Exclusão

Definir uma zona de exclusão em um arquivo de projeto é fácil; seu cumprimento durante a montagem exige uma estratégia de fabricação deliberada. Na PCBA Bester, a aplicação começa com as ferramentas. As ferramentas de montagem são projetadas para que nenhum pino, porta de vácuo ou guia de suporte invada o volume de exclusão, uma restrição verificada usando modelos CAD 3D. Uma ferramenta que viola a zona de exclusão em até 2 milímetros pode invalidar qualquer teste de RF realizado enquanto a placa estiver fixa.

A verificação do posicionamento do componente é a segunda camada de fiscalização. Sistemas automatizados de inspeção ótica são programados com a delimitação da zona de exclusão como uma restrição rígida. Qualquer componente que invadir a zona provoca uma rejeição. Este é um limite rígido; a placa não prossegue para o reflow até que o erro seja corrigido.

O manuseio também é importante. Operadores e equipamentos automatizados não devem aplicar pressão mecânica à PCB perto da antena, pois a deflexão do substrato pode desafinar temporariamente a antena. Para placas com antenas próximas às bordas do painel, a ferramenta de depanelização deve ser posicionada de modo que as forças de cisalhamento não se propaguem pela zona de exclusão.

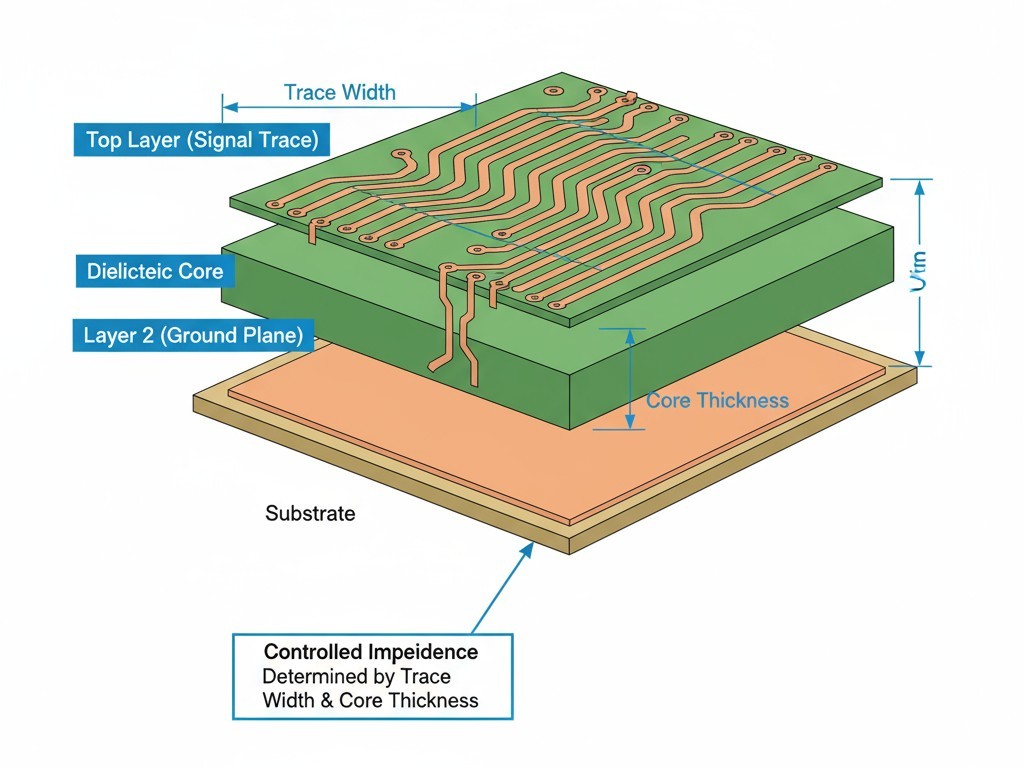

Preservando a Integridade do Empilhamento de Impedância Controlada

Uma trilha RF é uma linha de transmissão, não apenas um fio. Sua impedância é determinada pela sua largura, espessura do substrato e constants dielétricas do material central. Se qualquer desses parâmetros mudar durante a montagem, a impedância varia, criando reflexões que degradam o desempenho.

Estabilidade da Constante Dielétrica

A constante dielétrica de um substrato é especificada a uma temperatura de referência, mas a soldagem por reflow sujeita a placa a picos de 250°C. Variantes de FR-4 de menor custo podem apresentar uma mudança na constante dielétrica de 5% a 8% nesta faixa. Para uma trilha de 50 ohms, isso pode deslocar a impedância em vários ohms, introduzindo reflexões que se somam a outras descontinuidades no caminho RF.

Na PCBA Bester, exigimos materiais de substrato com estabilidade de constante dielétrica de ±2% ao longo da faixa de temperatura de reflow para todas as construções RF. Isso é verificado por meio de certificação do material pelo fabricante do PCB, que deve especificar o método de medição utilizado; o método do resonador de linha de banda do IPC-TM-650 é o nosso padrão requerido.

Documentação e Verificação de Stackup

O stackup físico — a sequência e a espessura de camadas de cobre e dielétrico — deve ser preciso. Para uma placa de quatro camadas, a distância entre uma trilha de sinal na camada superior e o plano de aterramento na camada dois é crítica. Um projeto pode exigir uma trilha de 10 mils sobre um núcleo de 5 mils para atingir 50 ohms. Se a tolerância de fabricação resultar em um núcleo de 6 mils, a impedância muda para 53 ohms.

Exigimos verificação do stackup por análise transversal para todas as construções RF. Se a espessura do núcleo de uma amostra desviar do padrão em mais de 10%, todo o painel é rejeitado antes do início da montagem. Erros de impedância embutidos na placa não podem ser corrigidos posteriormente. O controle do perfil de reflow também é crucial para a integridade do stackup. Minimizamos o estresse térmico qualificando os perfis de placas RF com uma temperatura máxima de pico de 245°C e um tempo acima do líquido inferior a 60 segundos — restrições mais rígidas do que os perfis padrão.

Processos de Baixo Resíduo para Zonas de RF

Fluxo é um agente químico essencial para a soldagem, mas seus resíduos são dielétricos com um fator de perda não nulo. Quando deixados em ou perto de circuitos RF, eles introduzem perdas mensuráveis. O problema é agravado pelo fato de que os resíduos de fluxo são higroscópicos; eles absorvem umidade do ar, e a água é um dielétrico de alta perda. Uma camada fina de resíduos úmidos de fluxo pode aumentar as perdas no campo próximo da antena em uma ordem de magnitude.

Química do Fluxo e Protocolos de Limpeza

Fluxos sem limpeza, o padrão da indústria, são projetados para deixar resíduos benignos na maioria das aplicações. Circuitos RF não são a maioria das aplicações. Mesmo uma camada fina de um fluxo de baixa resíduo sem limpeza pode aumentar a perda dielétrica, reduzindo a eficiência radiada em 1 a 2 dB.

Nosso processo para construções RF começa com fluxo de baixa resíduo, baixo haleto, sem limpeza, mas não paramos por aí. Implementamos um processo de limpeza direcionada para zonas críticas de RF. Após o reflow, as placas são limpas com álcool isopropílico e água desionizada em um sistema inline, com bicos direcionados para a antena e trilhas RF. Verificamos a eficácia da limpeza por meio de testes de contaminação íônica, impondo um limite máximo de 5 µg/cm², o que é duas vezes mais rigoroso que o limite da IPC-A-610 classe 3.

A uniformidade da máscara de solda é outro fator. Como material dielétrico, variações em sua espessura podem alterar a impedância. Especificamos uma tolerância de espessura da máscara de solda de ±10 microns para zonas RF e verificamos durante a inspeção de entrada do PCB.

Validando o Desempenho com um Modelo de Teste Adequado

Controles de fabricação só são eficazes se seus resultados forem verificados. Para montagens RF, isso significa medir o desempenho radiado — perda de retorno, padrão de radiação e eficiência — após a montagem. O desafio é que o próprio fixture de teste pode se tornar uma fonte de desajuste.

Métricas Radiadas que Importam

A perda de retorno é a medição RF mais comum, mostrando a potência refletida da antena devido à incompatibilidade de impedância. Um valor de –10 dB ou melhor é um critério de aceitação típico. Mas uma boa perda de retorno não garante boa radiação. Uma antena pode aceitar potência de forma eficiente, mas convertê-la em calor devido a perdas no campo próximo.

A eficiência radiada — a proporção de potência radiada em relação à potência aceita — é a verdadeira medida de desempenho. Para medições, utiliza-se teste radiado em câmaras anecóicas, câmaras de reverberação ou scanner de campo próximo. Para produção, o escaneamento de campo próximo ou câmaras de reverberação são os métodos mais práticos. Um padrão de radiação distorcido, que cria nulidades em direções críticas, é outro modo de falha que deve ser verificado.

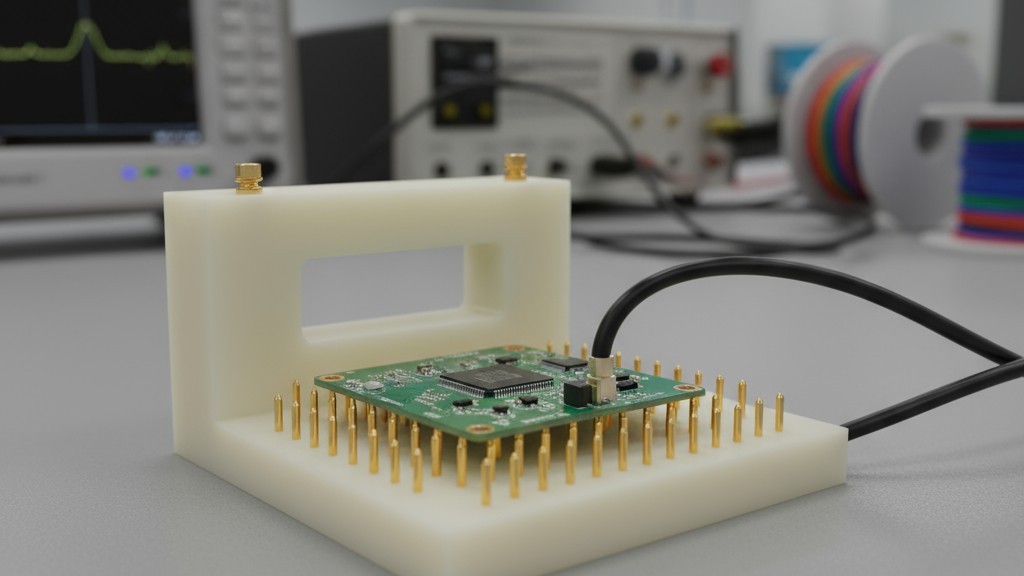

Design do Fixture que Preserve os Campos

Um suporte de teste não deve alterar o ambiente eletromagnético da antena. Trilhos de suporte metálicos ou clips de aterramento no campo próximo irão acoplar-se à antena e deslocar sua ressonância. No PCBA Bester, nossos suportes de teste RF são projetados com princípios rigorosos. Primeiro, todos os materiais do suporte dentro de uma comprimento de onda da antena são não metálicos, como PEEK ou policarbonato. Segundo, as conexões de energia e terra são feitas por pinos de mola localizados longe do circuito RF. Terceiro, o cabo coaxial conectado à alimentação da antena é roteado afastado da estrutura e equipado com supressores de ferrite para impedir que seu escudo radie e distorça a medição.

Validamos cada suporte comparando medições de uma placa de amostra dourada no espaço livre versus no suporte. Se o suporte introduzir mais de 0,5 dB de erro ou deslocar a frequência de ressonância em mais de 20 MHz, ele é redesenhado.

Por fim, cada placa é serializada e seus dados de teste são registrados em nosso sistema de execução de fabricação. Essa rastreabilidade permite uma análise rápida da causa raiz se uma falha em campo ocorrer.

A Disciplina na Fabricação É um Seguro de Desempenho de RF

Essas quatro disciplinas não são salvaguardas independentes. Elas são um sistema. A imposição de áreas de exclusão é inútil se a constante dielétrica do substrato mudar durante o relevo. Uma pilha de impedância perfeita não importa se o resíduo de fluxo estiver eliminando a eficiência. Uma placa limpa não pode ser validada se o suporte de teste desajustar a antena.

Alcançar desempenho RF que sobrevive à montagem requer a imposição sistemática de todas as quatro disciplinas em cada construção. Uma falha em qualquer área compromete todo o esforço. Isso não é paranoia; é rigor de engenharia. A maioria das falhas de montagem RF remonta a uma implementação incompleta desses controles: zonas de keepout definidas, mas não obrigadas na ferramental, empilhamentos especificados, mas não verificados, ou perda de retorno medida em um suporte não validado.

O custo desses controles é modesto — tipicamente adicionando de 50 centavos a 2 dólares por placa. O custo de não implementá-los é falhas em campo, recalls de produto e reputação danificada. O retorno sobre o investimento é inequívoco. No PCBA Bester, não tratamos a montagem RF como um caso especial. Se seu projeto tiver uma antena, nosso processo inclui essas disciplinas por padrão. O resultado é um desempenho RF que corresponde à intenção do projeto, validado por medição, e entregue com a consistência que a produção em volume exige.