Quando um arquivo de projeto chega na fila de engenharia, primeiro olhamos para a camada de Máscara de Solda.

A maioria dos engenheiros trata essa camada como uma tradução direta dos pads de cobre: se há um pad na placa, deve haver uma abertura do mesmo tamanho no estêncil. Essa lógica 1:1 é organizada, arrumada e perfeitamente matemática em um ambiente CAD. Também é a principal causa de defeitos de montagem em placas modernas de tecnologia mista.

O problema? Um arquivo Gerber é um mapa bidimensional, mas uma solda é um volume tridimensional. No momento em que passamos da tela ao chão de manufatura, lidamos com dinâmica de fluidos, tensão superficial e as limitações físicas de empurrar pasta de metal através de uma chapa de aço.

Se cortarmos cegamente um estêncil baseado na saída padrão de 'cobertura 100%' do seu software ECAD, garantimos falha. Em uma placa com conectores pesados e microchips de passo fino, uma abordagem uniforme garante que metade da placa tenha pasta demais, enquanto a outra metade passa fome. Não modificamos seus dados de estêncil para dificultar; fazemos isso porque a física exige.

Solda é um Problema de Volume

Esquecer ‘cobertura’. Precisamos pensar em milhas cúbicas.

A integridade mecânica de uma solda - especialmente para componentes de potência e conectores - depende inteiramente do volume do filé metálico resultante. Um pad de montagem superficial padrão pode parecer bom com uma camada de pasta de 5 mils de espessura, mas um cabeçote de reflow de fura com orifício é uma criatura diferente.

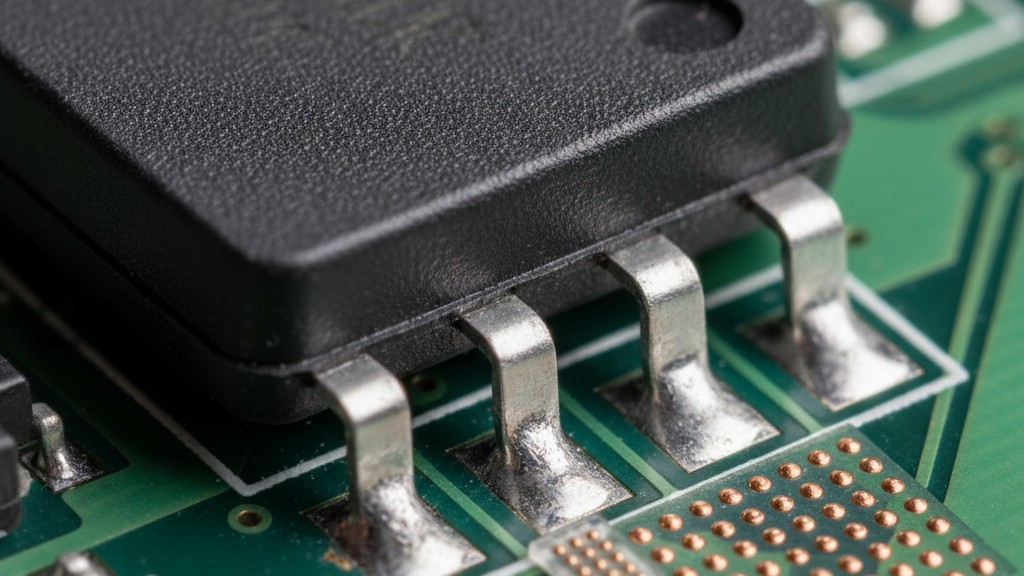

Engenheiros muitas vezes entram em pânico quando um conector se desprende durante testes de protótipo, assumindo que a peça é defeituosa ou a carcaça é fraca demais. Na realidade, o problema quase sempre é a espessura do estêncil. Um conector USB-C tem pernas estruturais que precisam estar profundamente ancoradas na tubulação da PCB. Se usarmos uma folha padrão de 4 mils ou 5 mils (típica para a maioria das placas de sinal), fornecemos apenas uma fração da solda necessária para preencher esse tubo. A pasta é impressa na superfície, faz reflow e desaparece na cavidade, deixando uma linha de menisco fraca, que se rompe na primeira inserção.

Para corrigir isso, temos que calcular o volume total do orifício menos o pino, acrescentar uma margem de 10% para queimar o fluxo de solda e retro-engineirar a abertura do estêncil para entregar exatamente essa quantidade de pasta. Frequentemente, o pad na placa não é grande o suficiente para conter tanta pasta úmida. Isso nos obriga a fazer sobrepor - imprimir pasta na máscara de solda para que ela recue para o pad durante o reflow.

A Piso da Proporção de Área

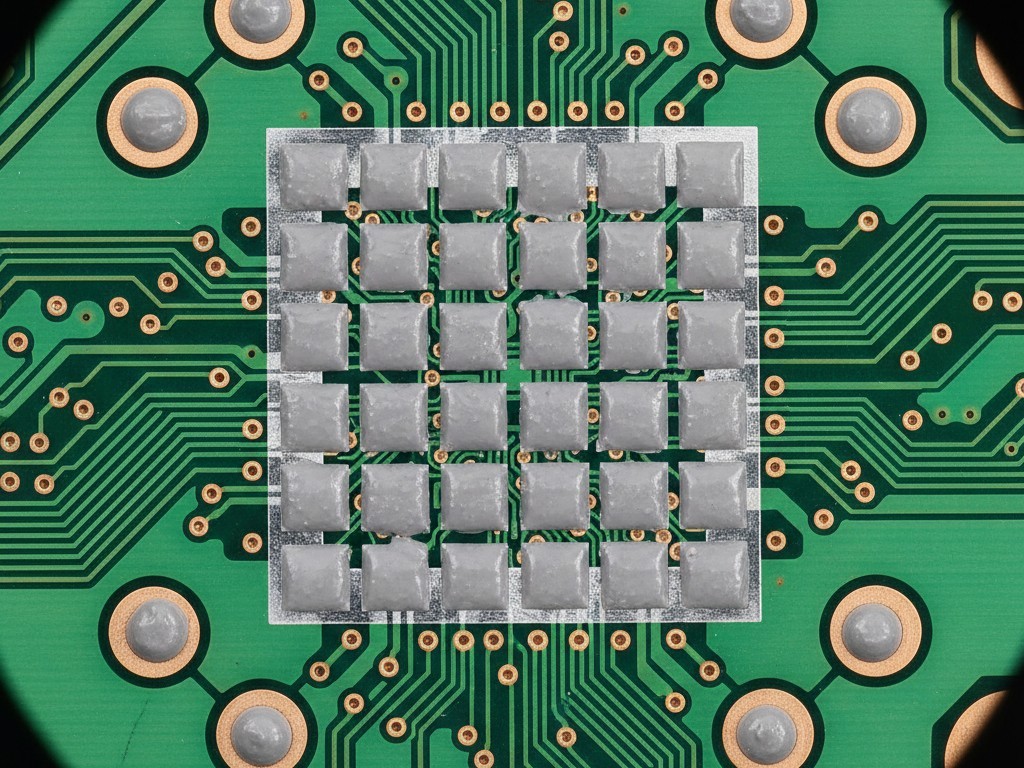

Enquanto partes grandes passam fome, partes pequenas têm o problema oposto: elas se recusam a largar. É aqui que a regra da “Área de Proporção” se torna o limite rígido de producibilidade.

A impressão por estêncil é uma batalha entre duas forças: a tensão superficial do pasta que gruda na almofada do PCB e o atrito do pasta que gruda nas paredes internas da abertura do estêncil. Para que o pasta seja liberado com sucesso, a área da almofada deve ser significativamente maior que a área das paredes da abertura.

A norma da indústria (IPC-7525) define a zona de perigo em uma proporção de 0,66. Se a proporção cair abaixo disso (digamos, para um BGA de 0,4mm de passo ou um capacitor 01005), o pasta entope dentro do estêncil em vez de depositar na placa. Você obterá uma impressão boa, talvez duas, e então as aberturas ficam obstruídas. A máquina de inspeção óptica automatizada (AOI) começará a marcar ‘solda insuficiente’ instantaneamente.

Podemos tentar enganar isso levemente com nano-revestimentos que tornam o aço hidrofóbico, lubrificando efetivamente as paredes da abertura, mas isso é um parche temporário. Esses revestimentos se desgastam após 10.000 ciclos ou limpeza agressiva com baixo-wipe. A única solução permanente de engenharia é alterar a geometria: fazemos a abertura maior (arrisca-se a criar pontes) ou tornamos a folha do estêncil mais fina para reduzir a área da parede.

O Conflito entre Peças Grandes / Peças Pequenas

Agora enfrentamos o conflito central da montagem moderna de eletrônicos: o problema ‘Peça Grande / Peça Pequena’. Você pode ter um regulador de voltagem D2PAK pesado que precisa de uma montanha de solda para dissipar calor, ao lado de um pacote de nível de wafer de passo de 0,35mm que precisa de uma poeira microscópica de pasta para evitar curtos.

Se usarmos uma folha de estêncil ‘padrão’ de 5mil — a escolha padrão para 90% de solicitações de orçamento que vemos — condenamos um desses componentes. A folha de 5mil fornece volume suficiente para o D2PAK, mas é muito espessa para o chip de wafer minúsculo; a proporção de aspecto estará incorreta e a pasta não será liberada. Se trocarmos por uma folha de 3mil para acomodar o chip pequeno, o D2PAK ficará sem solda, levando a vazios e falhas térmicas.

Os designers frequentemente perguntam: ‘Por que você não pode simplesmente reduzir o tamanho da abertura para a peça pequena?’ Podemos, mas lembre-se da razão de área: reduzir a área da abertura enquanto mantemos a folha espessa apenas piora a proporção. Você não pode resolver um problema no eixo Z com ajustes no eixo X-Y.

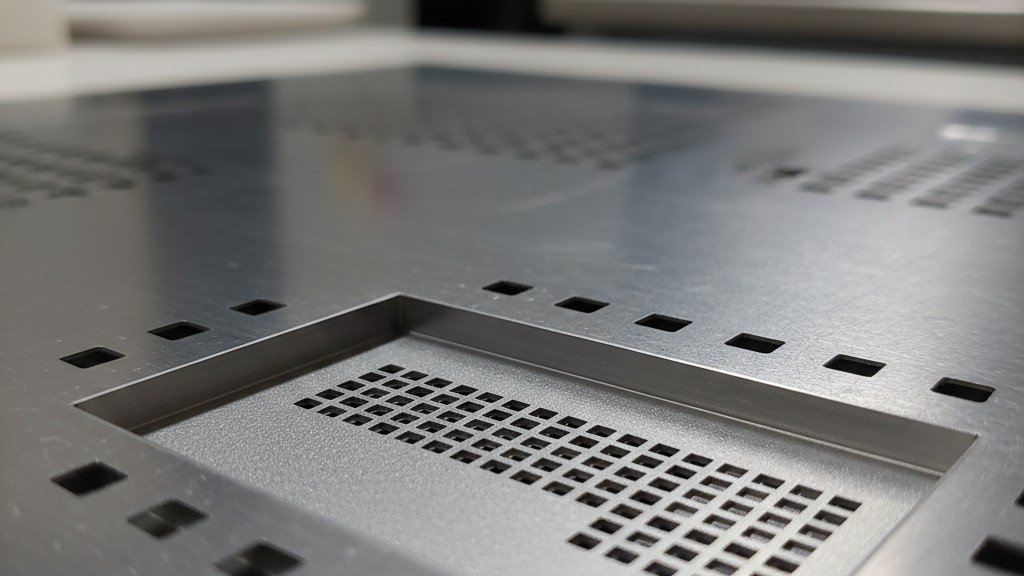

Topografia de Engenharia: O Filme de Estêncil

Temos que tratar o estêncil menos como uma folha plana e mais como um mapa topográfico.

Usamos Estênceis de Passo para criar zonas de espessura localizada. Para aquele D2PAK ou conector USB, podemos ‘elevar’ o estêncil, soldando uma aba mais espessa de aço (digamos, 6mil ou 8mil) naquela área específica. Para o BGA de passo fino, gravamos um bolso ‘descendo’, reduzindo a espessura para 3,5mil ou 3mil apenas para a pegada daquele componente.

Isso não é magia; requer uma disposição cuidadosa. A lâmina do rodo é flexível, mas não é fluida. Ela precisa de espaço de transição — tipicamente de 50 a 100 mils — para subir ou descer a escada sem pular ou pegar pasta fora dos orifícios. Precisamos mapear essas zonas de exclusão cuidadosamente, garantindo que nenhum componente crítico fique na inclinação da escada. Quando feito corretamente, no entanto, permite-nos imprimir volumes massivos de pasta para componentes de potência e depósitos delicados de alta definição para microcomponentes em uma única passada. Isso transforma uma placa que é ‘impossível de montar’ em uma que produz um rendimento de 99%.

Lustres de Janela e Desgaseificação

As modificações na geometria não se limitam à espessura. Também temos que lutar contra o comportamento do próprio fluxo.

Sob grandes pads térmicos, como aqueles em QFN ou FETs de potência, os projetistas geralmente desenham um bloco sólido de máscara de pasta correspondente ao pad de cobre. Se imprimirmos isso, aprisionamos um grande reservatório de voláteis (veículo de fluxo) sob o chip durante o reflow. À medida que o fluxo ferve, o gás não tem para onde escapar, criando vazios massivos—bolhas de ar dentro da conexão de solda que bloqueiam a transferência de calor.

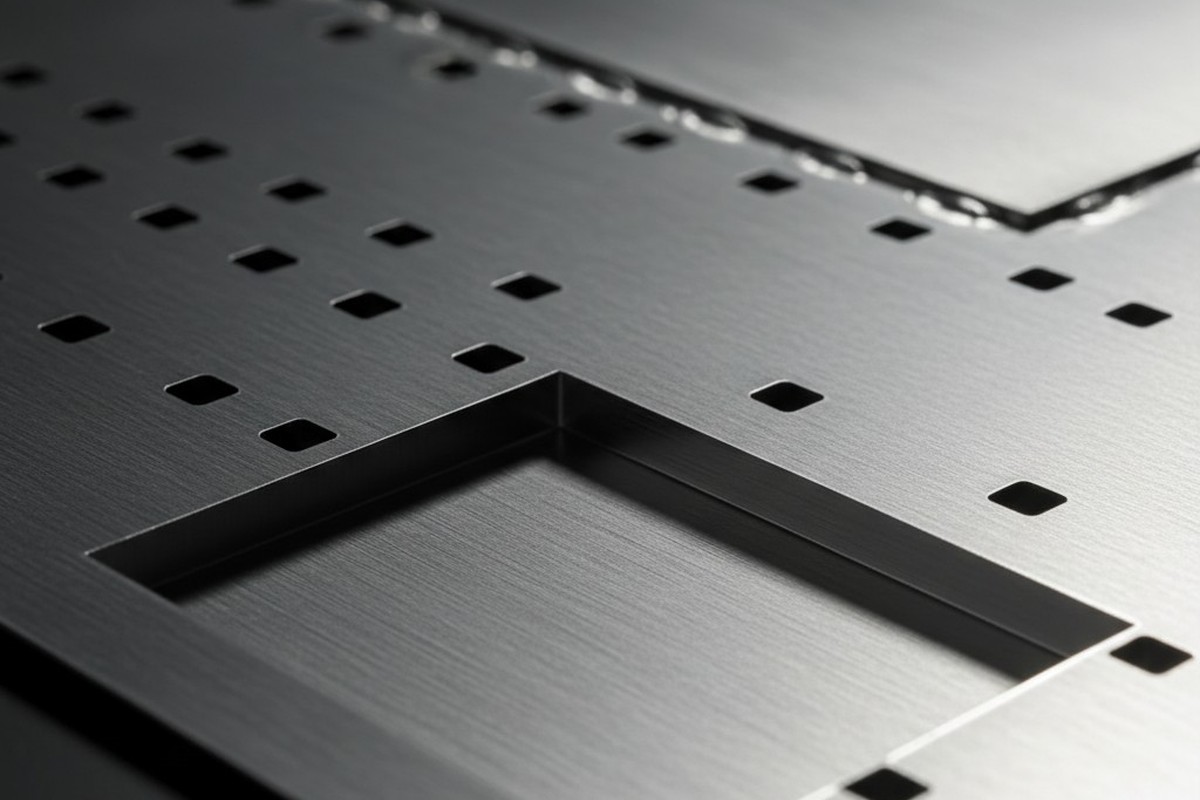

Para evitar isso, ignoramos o bloco sólido no Gerber e aplicamos uma redução de “painel de janela”. Transformamos a grande abertura quadrada em uma grade de quadrados menores, separados por canais de aço de 10-15 mil. Esses canais atuam como rodovias para o fluxo de gases sair. Parece contraintuitivo para engenheiros de energia que desejam máxima transferência térmica, mas ao imprimir menor colar (frequentemente com cobertura 60-70% em vez de 100%) na verdade resulta em mais contato metal com metal porque elimina o vazamento.

A Economia da Modificação

Freqüentemente há resistência quanto ao custo. Uma máscara de corte a laser padrão pode custar de $150 a $200. Uma máscara de múltiplos níveis com nano-revestimento pode custar de $350 a $450. As equipes de compras olham para essa linha de item e perguntam se podemos simplesmente “fazer funcionar” com a opção padrão.

Compare isso com o custo da alternativa.

Refazer um BGA de 0,4mm ligado por ponte não é apenas difícil; muitas vezes é impossível sem danificar a placa ou componentes vizinhos. Substituir um conector quebrado em uma unidade final custa cinquenta vezes o preço da peça bruta. O custo de NRE (Engenharia Não Recorrente) de uma máscara adequada é uma taxa única. O custo de raspar solda de mil placas porque tentamos desafiar a física é recorrente, doloroso e totalmente evitável. Modificamos os dados porque o custo de estar certo na primeira vez sempre é menor do que o de corrigir depois.