O custo de uma respin de placa vai muito além de painéis descartados e cronogramas atrasados. Para produtos que combinam pacotes Quad Flat No-lead (QFN) e micro-Ball Grid Array (BGA), o precipício de rendimento na primeira fabricação é mais acentuado do que a maioria das equipes de projeto imagina. Essas duas famílias de pacotes impõem demandas contraditórias em quase todos os aspectos da fabricação, desde a impressão de pasta e posicionamento de componentes até inspeções pós-reflow. Uma abertura de stencil otimizada para uma grande plataforma térmica de um QFN vai afogar as esferas de pitch fino de um micro-BGA em solda. Uma barra de placa suficiente para montagem padrão pode faltar na rigidez necessária quando uma máscara pesada cobre ambos os tipos de pacote.

Esse conflito está enraizado nos próprios pacotes. QFNs demandam altos volumes de pasta para uma única grande plataforma térmica — frequentemente 5mm ou mais de um lado — enquanto também requerem depósitos precisos em pads de perímetro com pitches de até 0,4mm. Micro-BGAs, por outro lado, distribuem centenas de esferas de solda em uma pequena pegada com pitches de 0,5mm ou menores, onde erros menores de registro causam aberturas ou pontes. Quando ambos compartilham uma mesma máscara e passadas de colocação, o layout deve conciliar essas necessidades através de DFM deliberado, às vezes contraintuitivo. A maioria das falhas evitáveis na primeira fabricação remontam a cinco pontos de decisão específicos: ajuste de abertura de pasta, execução de via-in-pad, planejamento de restrição de preenchimento inferior, dimensionamento de rail de placa e colocação de fiduciais.

Por que os Layouts de Pacote Misturado atingem o marco de rendimento do primeiro build

A almofada térmica exposta do QFN é um desafio notório de montagem. Essa almofada pode representar de 40 a 60 por cento da pegada do pacote e requer uma junção de solda robusta para desempenho térmico e elétrico. Isso significa que o volume de solda suficiente é crucial, mas a pasta deve recircular sem aprisionar voids ou fazer com que o pacote flutue. Ao redor dessa almofada, os contatos de perímetro de passo fino exigem depósitos precisos de pasta com risco mínimo de escorrimento ou ponte. O pacote é efetivamente dois problemas distintos de montagem em uma única pegada.

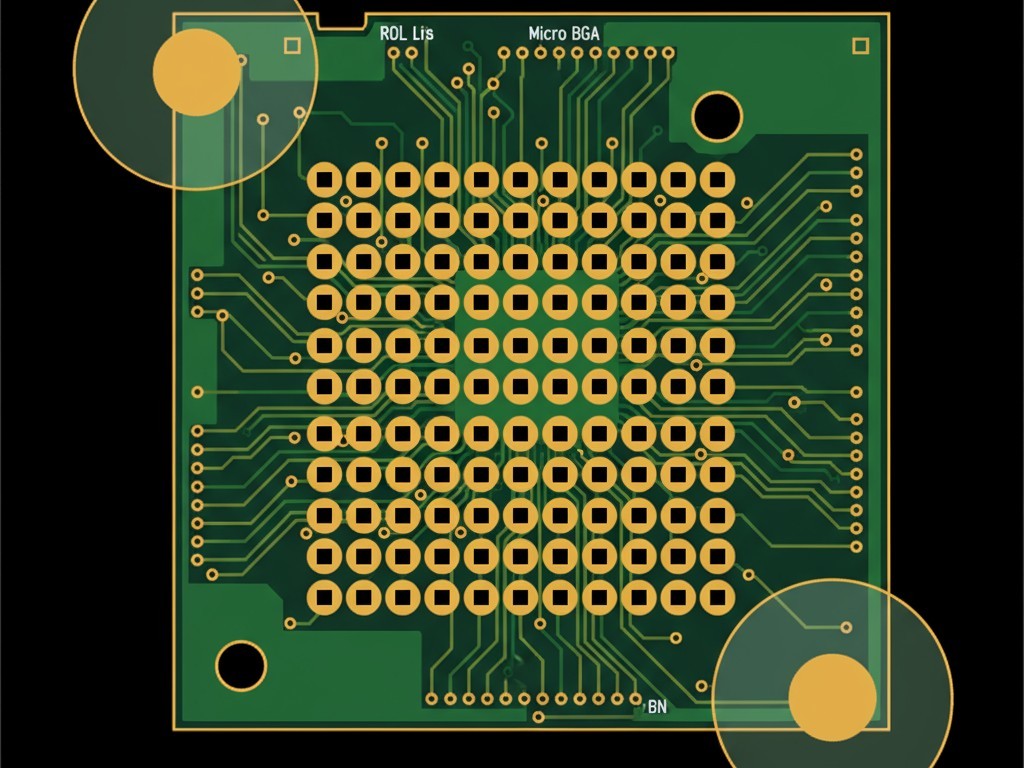

Micro-BGAs impostam um conjunto diferente de restrições. Com esferas de solda pré-aderidas, as variáveis mudam de impressão de pasta para precisão de colocação. Um BGA de pitch de 0,5mm permite apenas 0,1mm de erro antes que as esferas não atinjam seus alvos. Os pads pequenos, muitas vezes de apenas 0,25 a 0,3mm de diâmetro, requerem depósitos de pasta igualmente pequenos e precisos. Demasiada pasta causa pontes; pouco causa juntas fracas ou aberturas. A margem de erro é estreita, +/-10 por cento do volume alvo.

Quando esses pacotes coexistirem, uma máscara espessa que satisfaz a plataforma térmica de um QFN depositará pasta em excesso nos pads de micro-BGA. Uma máscara fina, otimizada para o BGA, privará o QFN. O precipício de rendimento surge quando esses conflitos são ignorados. Junções de solda na plataforma térmica do QFN apresentam vazios superiores a 25 por cento, violando critérios IPC-A-610 Classe 3. Matrizes de micro-BGA exibem pontes nas linhas internas ou aberturas nas esferas de canto. Esses não são defeitos aleatórios; são falhas determinísticas enraizadas em erros previsíveis de DFM.

Ajuste de Abertura de Abertura: Equilibrando Dois Mundos

O volume de pasta de solda, controlado pelo design da abertura de stencil, dita a qualidade da junta. O volume deve ser suficiente para formar uma junta confiável e deve se desprender limpo da máscara. Para placas de pacote misto, atingir ambos os objetivos exige ajuste cuidadoso das dimensões da abertura e da espessura do stencil.

A proporção de área determina a liberação da pasta. A proporção da área da abertura para a área da parede deve exceder 0,66 para uma liberação confiável da pasta. Abaixo disso, a pasta gruda nas paredes da máscara em vez de ser depositada limpidamente. Uma máscara de 0,125mm de espessura imprimindo em um pad de micro-BGA de 0,25mm de diâmetro resulta em uma proporção de área de aproximadamente 0,5 — bem abaixo do limite. Isso força uma escolha: reduzir a espessura do stencil para melhorar a proporção para pads pequenos ou aceitar aberturas maiores e arriscar o excesso de depósito de pasta.

A espessura do stencil é um compromisso necessário. Placas térmicas de QFN se beneficiam de stencils mais espessos (0,150mm ou mais), enquanto micro-BGAs funcionam melhor com menores (0,100 a 0,125mm). Quando ambos compartilham um stencil, o design deve atender à peça mais restrita. Isso geralmente significa escolher uma espessura de 0,125mm e compensar a plataforma térmica do QFN reduzindo sua área de abertura. Embora isso signifique uma deposição menor na plataforma térmica, garante desempenho aceitável para o BGA. Designs onde o desempenho térmico do QFN é absolutamente crítico podem exigir um processo de impressão duplo caro com dois stencils.

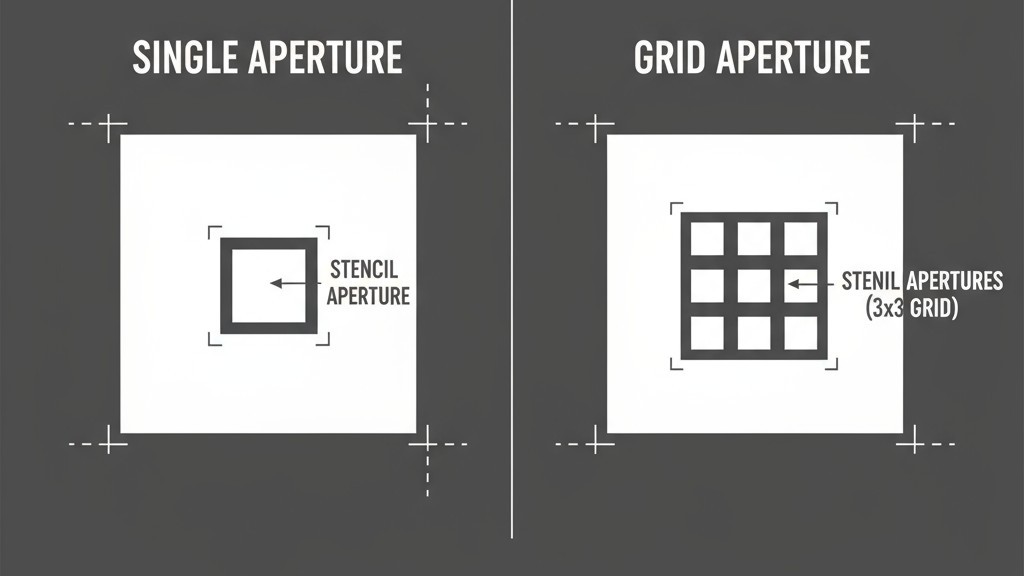

Aberturas na almofada térmica precisam de redução intencional. Uma diretriz comum é reduzir a área da abertura da almofada térmica QFN para 50-80 por cento da almofada real. Isso impede que o pacote flutue na solda excedente durante a reflow e permite um padrão de abertura segmentada. Uma grade de aberturas menores, em vez de uma grande janela, melhora a liberação da pasta e reduz vazios ao dar ao fluxo preso um caminho de escape. Uma almofada térmica típica de 5mm pode usar uma grade de 3×3 com aberturas quadradas de 1,0mm, fornecendo volume adequado de solda enquanto mantém o controle do processo.

Nossa recomendação é priorizar o micro-BGA. Selecione uma máscara de estêncil mais fina para resolução de impressão e, em seguida, recupere o desempenho térmico do QFN através de design de via-em-almofada e segmentação cuidadosa das aberturas. Essa abordagem minimiza a ponte de BGA—o defeito mais difícil de retrabalhar—enquanto aceita uma redução gerenciável no volume de solda da almofada térmica do QFN.

Via-in-Pad: Regras Não Negociáveis e Limites Práticos

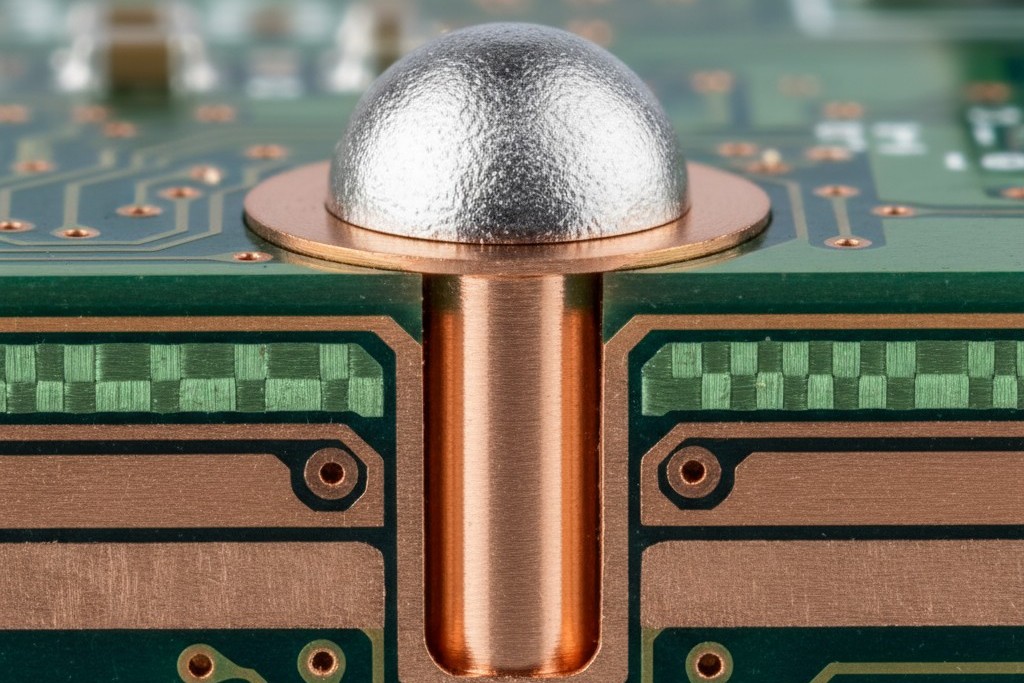

Vias dentro das almofadas de componentes, comuns para gerenciamento térmico de QFN e roteamento de escape de micro-BGA, são um grande risco de confiabilidade se não forem manuseadas corretamente. Durante a reflow, o tubo da via pode absorver solda do contato. Ao mesmo tempo, ar preso e fluxo podem outgassar, criando vazios. Ambos os mecanismos degradam a conexão.

Processamento de via preenchida com cobre e planificada é a solução mais confiável. Aqui, o tubo da via é revestido com cobre até ser completamente preenchido, e a superfície é polida nivelada. Isso elimina o caminho para o outgassing e impede a absorção de solda. A especificação deve ser comunicada claramente ao fabricante de PCB, incluindo uma porcentagem de preenchimento de 95% ou superior e o acabamento superficial necessário. Fabricantes confiáveis irão certificar esse processo de acordo com os padrões IPC-4761 ou IPC-6012 Classe 3.

Preenchimento não condutivo é uma alternativa de menor custo. Um tampão de epóxi sela a via, bloqueando o outgassing, mas não impedindo a absorção de solda tão eficazmente quanto um preenchimento completo de cobre. Essa abordagem pode ser aceitável para almofadas térmicas QFN em montagens de menor exigência de Classe 2, mas é uma solução mais fraca para micro-BGAs, onde o orçamento de volume de pasta é muito mais apertado.

Quando seu fabricante não pode garantir o preenchimento completo da via

Se o preenchimento completo da via não estiver disponível ou for impraticável, o projeto deve se adaptar.

- Tampamento de via: Aplicar máscara de solda sobre a abertura da via fornece uma barreira parcial. Tampantar o lado superior da placa, diretamente sob a almofada, é mais eficaz, mas depende fortemente da precisão no registro da máscara de solda.

- Plugando: Usar pasta não condutiva para tampar o via é melhor do que tampá-lo com tenting, mas fica aquém de um preenchimento completo. O tamping pode não ser nivelado, deixando uma depressão na superfície que afeta a consistência da impressão da pasta—um risco significativo para micro-BGAs.

- Aceitar vias abertas: Esta é uma última opção, viável apenas para protótipos ou QFNs de baixa potência onde a ausência de vazios de até 50 por cento é tolerável. Vias abertas em pads de micro-BGA quase nunca são aceitáveis devido ao alto risco de perda de solda.

Tratar vias preenchidas in-pad como o requisito base para qualquer projeto de produção que utilize esses pacotes. Explore alternativas apenas quando as restrições do fabricante forem absolutas e os riscos estiverem explicitamente documentados.

Zonas de Restrição de Preenchimento Inferior: Planejamento para a Realidade do Processo

Revestimento, uma epoxy líquida dispensada ao redor de um BGA, melhora a confiabilidade mecânica ao distribuir o estresse através das juntas de solda. Embora nem sempre seja necessário, é comum em aplicações sujeitas a ciclos térmicos ou choques térmicos. Quando especificado, o layout da placa deve acomodar o processo de dispensação.

A agulha de dispensação exige uma folga de 1 a 2mm da borda do pacote para fluxo uniforme. Componentes colocados muito próximos irão obstruir a agulha ou criar barreiras, levando a vazios e cobertura incompleta. Essa zona de exclusão deve ser estabelecida cedo no layout, pois mover componentes posteriormente muitas vezes força uma nova fabricação.

A altura do componente dentro desta zona é tão crítica quanto a folga lateral. Componentes altos atuam como diques, bloqueando o fluxo de revestimento. O layout deve manter uma área clara e plana dentro da zona de exclusão, sem componentes que excedam a altura de destaque do BGA (tipicamente 0.3 a 0.5mm). Para projetos onde a retrabalho é prevista, essa zona de exclusão deve ser estendida para 3mm ou mais para permitir acesso às ferramentas de remoção.

Design de Railings de Placas e Painéis para Montagem

Raias da placa, o perímetro não funcional de um painel de PCB, são a interface mecânica para todos os equipamentos de montagem. Raias subdimensionadas ou mal projetadas causam a deformação do painel durante a impressão ou deslocamentos durante a colocação, prejudicando o rendimento.

A largura mínima da raia para montagens mistas de QFN e micro-BGA deve ser de 7 a 10mm por lado. Isso fornece área de pega suficiente para transportadores e mecanismos de fixação. Raias mais estreitas, usadas para maximizar o número de placas por painel, convidam à flexão durante a impressão da máscara. A força descendente de uma máscara pesada pode deformar o painel, causando depósitos de pasta irregulares. As economias com raias mais estreitas quase sempre são apagadas pela perda de rendimento. Para painéis mais finos que 1.6mm, uma barra de reforço temporária presa à raia durante a impressão pode evitar essa flexão.

Orifícios de ferramental e marcas de referência nas raias fornecem pontos de referência para automação. Cortes em V ou rotulagem por tabulações para separação também afetam o projeto da raia. Designs mistas de QFN e micro-BGA frequentemente se beneficiam da rotulagem por tabulação, pois permite que componentes de pitch fino sejam colocados mais próximos à borda da placa para melhor roteamento de sinais.

Estratégia Fiducial: Precisão Através da Disciplina

Marcas de referência, os pontos de referência ópticos para máquinas de colocação, determinam diretamente a precisão do posicionamento. Para essas placas, onde as tolerâncias são medidas em dezenas de microns, a estratégia de marcação é uma exigência principal do projeto, não uma reflexão tardia.

Marcas de referência globais fornecem registro ao nível do painel. Três marcas não colineares devem ser colocadas nas raias do painel, o mais afastadas possível, para permitir que o sistema de visão calcule erros de posição, rotação e escala. Cada marca de referência global precisa de uma zona de exclusão clara, geralmente um raio de 3 a 5mm, livre de qualquer característica que possa confundir o sistema de visão.

Marcas de referência locais são necessárias para cada micro-BGA e altamente recomendadas para QFNs de pitch fino. Elas fornecem registro ao nível do componente, corrigindo a deformação local da placa. Para um micro-BGA, duas marcas de referência locais colocadas diagonalmente ao longo do pacote, a 10 a 15mm de sua borda, proporcionam precisão ótima.

Uma fiducial típica é um círculo de cobre nu de 1mm de diâmetro dentro de uma abertura de máscara de solda circular de 2mm. Isso garante alto contraste para a câmera de visão. Em layouts densos onde o espaçamento ideal não é possível, a distância pode ser reduzida para um mínimo de 5mm. Como último recurso, uma almofada de canto grande do QFN ou uma bola de almofada de canto do BGA pode ser designada como alvo de fiducial, mas essa é uma estratégia de alto risco.

O Portão Final: Verificação DFM Pré-Tape-Out

Uma revisão sistemática dessas cinco áreas críticas antes do tape-out é a última chance de detectar erros.

A verificação deve começar com uma revisão por pares focada nessas áreas de alto risco. O software automatizado de DFM pode sinalizar alguns problemas, mas não consegue avaliar as nuances nas trocas de projeto de abertura de pasta ou escolhas de via-in-pad. O julgamento humano é essencial. Após isso, consulte o fabricante e a casa de montagem pretendidos. Compartilhar seus dados permite que eles identifiquem riscos específicos do processo antes que o projeto seja finalizado.

Sua lista de verificação pré-tape-out deve incluir:

- Aberturas no stencil: Dados exportados e revistos para proporções corretas de área em todos os pads de micro-BGA e redução adequada nos pads térmicos do QFN.

- Via-in-Pad: Especificações claramente documentadas nas notas de fabricação, incluindo método de preenchimento e critérios de aceitação.

- Zonas de Keepout de enchimento: Zonas verificadas para todos os micro-BGAs, sem componentes violando a folga.

- Trilhos da placa: Largura confirmada para atender às dimensões mínimas para a rigidez do painel.

- Fiduciais: Posicionamento global e local verificado quanto ao tamanho, espaçamento e keepouts.

- Máscara de Solda: Folgas em pads micro-BGA confirmadas como não definidas pela máscara de solda (NSMD).

- Depanelização: Método e folgas nas bordas verificadas para evitar danos ao componente.

Completar este gate transforma o DFM de um objetivo abstrato em um resultado mensurável. É a diferença entre uma primeira montagem tranquila e um retrabalho caro.