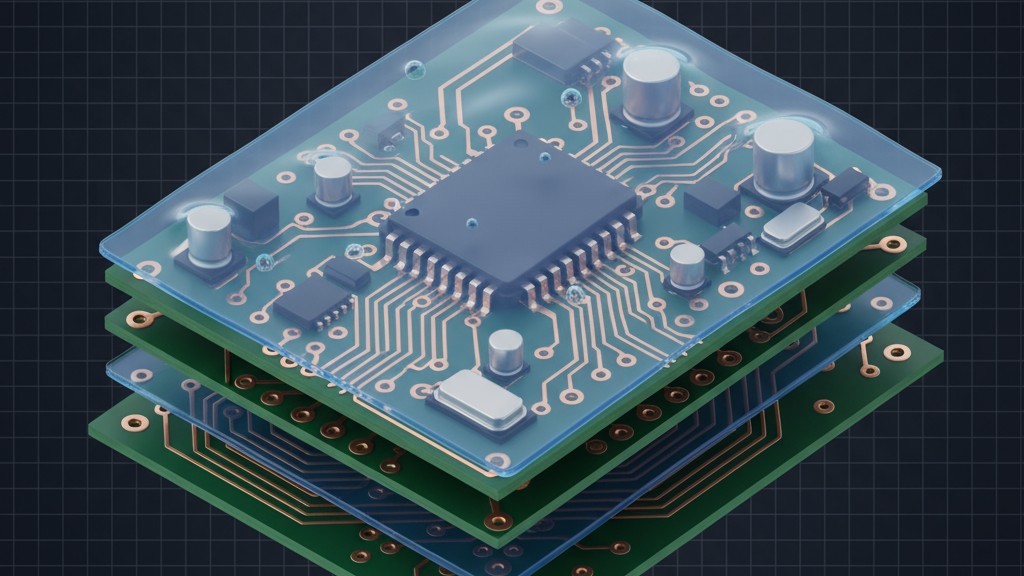

A mudança para arquiteturas de 800 V em veículos elétricos, armazenamento de energia e eletrônica industrial traz vantagens claras em eficiência e redução de corrente. Mas esses benefícios colidem com uma restrição difícil: isolamento elétrico. As distâncias de separação necessárias a 800 V podem facilmente dobrar ou triplicar a pegada de uma placa de energia em comparação com projetos de menor voltagem. Para produtos onde tamanho dita custo, desempenho térmico e viabilidade de mercado, isso não é um pequeno inconveniente. É uma crise de design.

Creepage e clearance são regras de espaçamento não negociáveis que governam o layout de PCB de alta voltagem. Exigidos por normas de segurança, ambas as distâncias crescem com a voltagem e devem ser satisfeitas simultaneamente. O desafio não é teórico. Uma placa de 800 V pode demandar distâncias de clearance superiores a 4 mm e caminhos de creepage além de 6 mm, consumindo área de modo tão agressivo que formatos compactos se tornam quase impossíveis com práticas de layout ingênuas.

A solução não é um único truque. É uma combinação de intervenção mecânica através de furação, ciência de materiais na seleção de substrato e máscara, reforço químico com revestimentos conformais e disciplina rigorosa de layout. Cada método ataca uma dimensão diferente do problema de espaçamento. Juntos, eles permitem que projetos de 800 V atendam às normas de segurança sem se tornarem inviáveis comercialmente.

Creepage vs. Clearance: Dois falhas, duas defesas

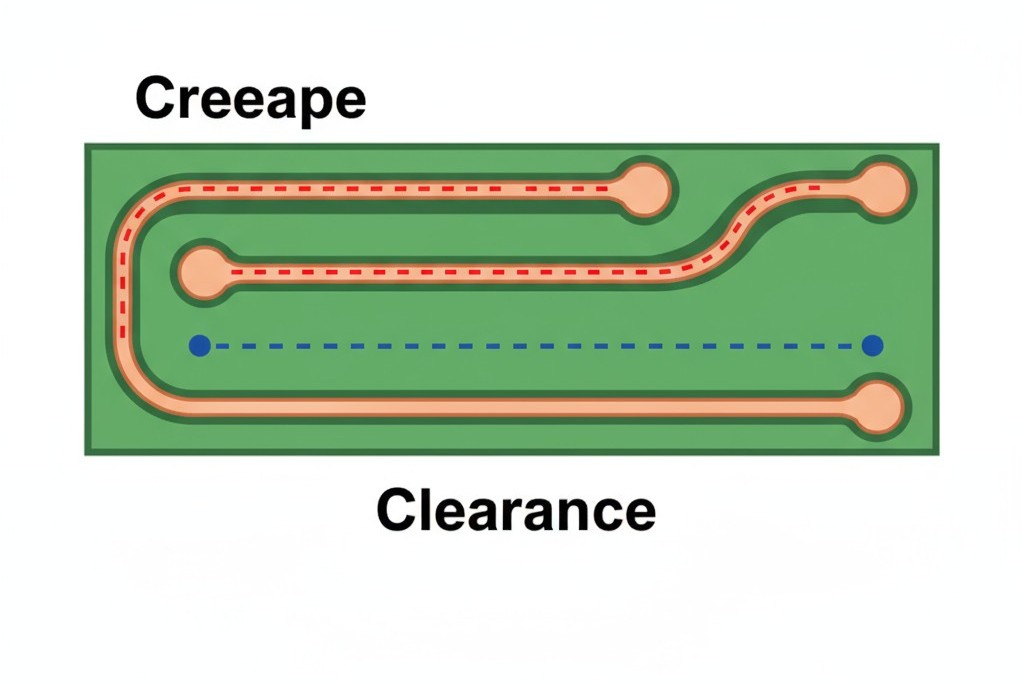

Creepage é o caminho mais curto entre dois condutores medido ao longo da superfície de um material isolante—um fenômeno puramente de superfície. A voltagem aplicada através de dois pontos em uma PCB tentará formar um caminho condutor ao longo do isolador, geralmente máscara de solda ou substrato metálico. Se contaminantes, umidade ou degradação criarem uma película nessa superfície, a corrente pode começar a fluir num processo chamado rastreamento. Essa corrente carboniza o material, criando um caminho cada vez mais condutivo até ocorrer uma ruptura total. A distância de creepage é a defesa contra o rastreamento.

O clearance, por outro lado, é o caminho mais curto entre dois condutores medido através do ar—uma quantidade volumétrica. O ar é um excelente isolante, mas somente até certo ponto. Quando a voltagem ultrapassa a resistência dielétrica do espaço de ar, o ar se ioniza em um plasma condutor e um arco se forma. Essa falha é imediata e catastrófica. A distância de clearance é a defesa contra o arco.

Um projeto pode satisfazer um e falhar no outro. Uma placa pode ter clearance suficiente através do ar, mas falhar em creepage porque uma máscara de solda contaminada fornece um caminho mais fácil para a corrente. Por outro lado, uma placa limpa pode ter uma distância de creepage adequada, mas falhar no clearance porque um componente alto obstrui o caminho de ar direto, forçando um arco através de um espaço menor. Ambos devem ser projetados de forma independente. Essa exigência dupla é a raiz do problema de tamanho em 800 V, onde ambas as distâncias são grandes e a maior das duas deve ser atendida em todas as dimensões.

Como a Tensão e o Ambiente Determinam o Espaçamento

A tensão determina a separação necessária, mas a relação não é nem linear nem simples. Ela está codificada em normas de segurança como IEC 60950-1 e IEC 61010-1, que fornecem tabelas que mapeiam a tensão de operação para a folga e isolamento mínimos. Essas tabelas são o resultado de décadas de análise de falhas e são legalmente vinculantes para produtos certificados.

O clearance é governado pela Lei de Paschen, que descreve a tensão de ruptura de um gás com base na pressão e na distância. Para o ar em pressão padrão, o campo de ruptura é aproximadamente 3 kV por milímetro, mas isso é apenas uma orientação. Normas adicionam fatores de segurança e consideram picos transitórios de voltagem que podem ser várias vezes a voltagem nominal de trabalho. Para um sistema DC de 800 V sob Categoria de Sobretensão II, a clearance básica requerida pode ser 4 mm ou mais. Essa exigência aumenta em altitudes mais elevadas, onde a pressão do ar mais baixa reduz a resistência dielétrica do ar.

Creepage é uma batalha contra a degradação do material. Ao contrário do ar, o isolamento sólido quebra com o tempo quando exposto a campos elétricos, umidade e contaminação. A métrica chave é o Índice Comparativo de Rastreamento (CTI), uma propriedade do material medida em volts que representa sua capacidade de resistir ao rastreamento. Materiais são agrupados pelo seu valor de CTI (I, II, IIIa, IIIb), e normas exigem distâncias de creepage mais longas para materiais com CTI menor.

Decodificando os Padrões: CTI, Poluição e Sobre tensão

Os padrões exigem que os projetistas classifiquem seu sistema com base em vários fatores. As distâncias mínimas de creepage e de clearance surgem da interseção da tensão de trabalho, categoria de sobretensão, grau de poluição e grupo de material.

Grau de Poluição classifica o ambiente de operação. Grau 1 é um ambiente selado, limpo. Grau 2, o mais comum, presume condições normais internas com poeira não condutiva ou condensação ocasionais. Grau 3 aplica-se a ambientes industriais com contaminação condutiva ou umidade persistente. Graus de poluição mais altos exigem maior creepage.

Grupo de Material classifica o CTI da superfície isolante. Grupo I (CTI ≥ 600 V) oferece a melhor resistência ao rastreamento, enquanto o Grupo IIIb (CTI 100-174 V) oferece a pior. A máscara de solda padrão FR-4 normalmente se enquadra no Grupo IIIa (175-250 V), exigindo distâncias de creepage significativas. Quando um contaminante condutivo pousa em uma superfície de baixo CTI, a corrente de fuga flui e aquece o material, causando carbonização. Este caminho carbonizado é mais condutivo, permitindo mais corrente, acelerando a degradação em um ciclo de retroalimentação até que uma trilha permanente seja formada. Materiais com alto CTI resistem a essa ruptura inicial.

Para um projeto de 800 V em corrente contínua em um ambiente interno típico (Categoria de Sobre tensão II, Grau de Poluição 2) usando máscara de solda padrão (Grupo de Material IIIa), os padrões podem especificar uma creepage de 6,4 mm ou mais. Essas são mínimas, não metas. Projetos conservadores adicionam margem de 20-30%, aumentando ainda mais o espaçamento necessário.

A Crise do Form Factor em 800 V

Um sistema de 800 V não é um ambiente indulgente. Sob condições típicas, um engenheiro enfrenta mínimos de aproximadamente 4 mm para clearance e 6,4 mm para creepage. Essas são distâncias enormes no mundo da eletrônica de potência compacta. Uma placa com apenas dez trilhas de alta tensão roteadas em paralelo, cada uma exigindo 6,4 mm de creepage, consome 64 mm de largura apenas para espaçamento — antes de considerar as larguras das trilhas ou a colocação de componentes.

Para um módulo de potência destinado a caber em uma embalagem de 100×100 mm, alocar mais da metade da área para espaço vazio é insustentável. O problema se complica com a complexidade. Um inversor trifásico tem pelo menos seis redes de alta tensão distintas, e os requisitos de espaçamento combinatórios podem forçar dimensões de placa que excedem limites mecânicos ou térmicos.

Produtos competem por densidade de potência, que é limitada pelo volume. Uma placa que é o dobro do tamanho de um concorrente requer uma caixa maior, mais resfriamento e custos maiores de material. Assim, o desafio é comprimir o projeto na menor área possível enquanto mantém a conformidade total. Isso requer extender distâncias eficazes sem estender dimensões físicas.

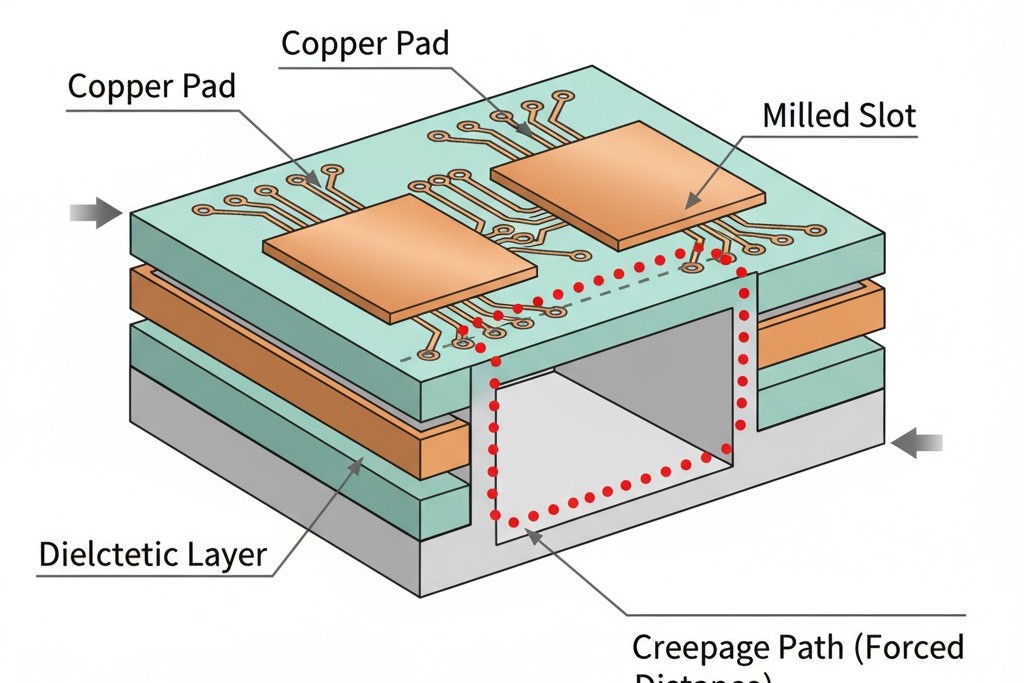

Estendendo Creepage com Slots e V-Grooves

Ao fresar uma ranhura através da PCB, um engenheiro pode forçar uma corrente de superfície a percorrer um caminho mais longo ao redor do obstáculo. Uma ranhura não muda a distância em linha reta entre dois condutores, mas aumenta dramaticamente a distância de superfície que uma corrente deve percorrer. Como o creepage é definido como o caminho de superfície mais curto, uma ranhura bem colocada elimina o trajeto direto.

Considere duas pads separadas por 3 mm. Sem uma ranhura, o creepage é de 3 mm. Ao rotearem uma ranhura de 1 mm de largura entre elas, que tenha 3 mm de profundidade, o trajeto de creepage é agora forçado a passar por uma parede da ranhura, atravessando a parte inferior e subindo pelo outro lado. O comprimento do novo trajeto é aproximadamente 7 mm. A separação física não mudou, mas o creepage efetivo mais que dobrou.

Para que isso funcione, a ranhura deve ser profunda o suficiente para interromper totalmente o caminho de superfície, cortando a máscara de solda e o cobre de superfície. Uma largura de ranhura de 0,5 mm é um mínimo prático para a maioria das fabricadoras. No entanto, as ranhuras são uma solução somente de creepage. Elas não aumentam a clearance e podem, em alguns casos, reduzi-la se a altura do corpo de um componente criar um novo caminho mais curto através do ar pelo meio da ranhura. Uma limitação do projeto pela clearance não verá benefício.

A Fundação do Material: Escolhendo Substratos de Alto CTI

A escolha do material isolante é a base de um projeto compacto de alta tensão. A laminação padrão FR-4 tem um CTI que a coloca no Grupo de Material IIIb (100-175 V), a categoria mais baixa. A máscara de solda padrão é normalmente apenas um pouco melhor, caindo no Grupo IIIa (175-250 V). Estes são os materiais padrão para a maioria das fabricadoras, e eles exigem as maiores distâncias de creepage.

Trocar para um material de maior CTI pode reduzir drasticamente a creepage necessária. Um par de condutores que precisa de 8 mm de creepage em uma superfície do Grupo IIIb pode precisar de apenas 4 mm em uma superfície do Grupo I (CTI ≥ 600 V). Isso ocorre porque o próprio ar é, de fato, um isolante do Grupo I. Isso cria uma oportunidade: ao usar ranhuras ou roteamentos de trilhas até a borda da placa, o designer pode substituir um caminho de superfície de baixo CTI por um caminho de ar de alto CTI, frequentemente reduzindo a distância necessária.

Máscaras de solda de alto CTI (400-600 V) e laminados existem, mas são materiais premium. O designer deve ponderar a redução do tamanho da placa contra o aumento do custo de fabricação. A abordagem conservadora é projetar inicialmente para materiais padrão do Grupo IIIa. Se o layout for impossível, a atualização para uma máscara de alto CTI torna-se uma necessidade, não apenas uma otimização.

Revestimento Conformal: A Solução Química

Quando a distância física se esgota, uma solução química permanece: a cobertura conformal. Essa fina camada de polímero isolante é aplicada sobre a PCB montada, conformando-se à sua topografia. Uma camada aplicada corretamente atua como uma barreira isolante robusta, permitindo reduções compatíveis com padrões tanto de creepage quanto de clearance. Uma camada com alta resistência dielétrica pode reduzir a creepage necessária em % ou mais.

No entanto, os padrões impõem requisitos rígidos. A camada deve ser classificada para a voltagem e ambiente, aplicada de forma uniforme sem vazios ou poros, e permanecer estável ao longo da ciclo de vida do produto. Materiais comuns incluem acrílico, urethane e silicone, enquanto o parileno depositado por vapor oferece a melhor cobertura, porém a mais cara.

O risco é a aplicação inconsistente. Vazios, poros ou áreas finas criam pontos fracos onde pode começar uma tracking. Por essa razão, os projetos que dependem de cobertura conformal devem ser apoiados por controles rigorosos de processo e inspeção. A cobertura não substitui um bom layout; ela é uma ampliação que permite otimização.

Layout e Validação: A Disciplina Final

Essas técnicas são inúteis sem disciplina rigorosa de layout. O projeto de alta tensão exige que as regras de espaçamento sejam tratadas como restrições fundamentais desde o início.

Essa disciplina se estende ao gerenciamento térmico. Uma placa de 800 V pode transportar dezenas de amperes, e o calor resistivo resultante exige trilhas largas, muitas vezes usando cobre pesado (2-4 oz). Uma trilha que carrega 20 A pode precisar ter entre 5-8 mm de largura para manter a elevação de temperatura sob controle. Essa largura consome espaço e compete diretamente com a necessidade de clearance. O espaçamento entre as trilhas de alta corrente serve a um duplo propósito: fornecer isolamento elétrico e separação térmica.

As verificações de regras de projeto (DRCs) no software EDA são essenciais para impor zonas de keepout ao redor de redes de alta voltagem. Essas regras devem ser configuradas manualmente com base nos padrões específicos, voltagens, graus de poluição e grupos de materiais do projeto. Crucialmente, enquanto a maioria das ferramentas mede a clearance de linha de visão com precisão, muitas não conseguem calcular o verdadeiro caminho de superfície da creepage ao redor de ranhuras. Esses caminhos críticos devem ser verificados manualmente.

Por fim, a validação fecha o ciclo. Ela começa com inspeção física das placas fabricadas para garantir que as ranhuras estejam limpas e as camadas uniformes. Para aplicações mais críticas, testes de descarga parcial (PD) oferecem um nível maior de segurança. Os testes de PD aplicam voltagens elevadas e usam detectores sensíveis para identificar descargas elétricas localizadas — os precursores de falhas de isolamento. Um projeto que passa nos testes de PD demonstrou uma margem de segurança robusta, transformando uma crise de projeto em um produto validado e confiável.