Um circuito rígido-flexível pode parecer perfeito no CAD, roteando elegantemente através de uma caixa de produto tridimensional, e ainda assim fraturar após quinhentos ciclos em campo. Isso não é um erro de simulação ou uma overlook nas regras de projeto. É uma falha que decorre da diferença entre o que um arquivo de projeto especifica e o que a física da fadiga de cobre tolera. A perfeição estética de uma pilha renderizada não diz nada sobre a estrutura do grão, pouco sobre a distribuição de tensão no coverlay, e menos ainda sobre as realidades de fabricação que determinam se uma borda de reforço concentra ou difunde a tensão.

A confiabilidade em aplicações dinâmicas de flexível é conquistada gerenciando quatro variáveis que governam a resistência do cobre ao estresse cíclico: direção do grão, geometria da trilha, janelas do coverlay e posicionamento do reforço. A direção do grão estabelece a base da resistência à fadiga. O roteamento da trilha distribui ou concentra a tensão. As janelas do coverlay posicionam o eixo neutro de flexão. Os reforços controlam a zona de transição crítica onde a curvatura começa e a tensão aumenta.

Estes não são decorações independentes aplicadas a um layout. São escolhas mecânicas interdependentes que devem estar alinhadas com o comportamento físico da folha de cobre laminar sob esforço repetido. Compreender a lógica causal por trás destas escolhas é a diferença entre um projeto que falha e um que perdura.

A Mecânica da Fadiga do Cobre

O cobre falha sob flexão repetida porque é um metal policristalino sujeito a deformação plástica cumulativa. Cada ciclo de flexão estressa o cobre além de seu limite elástico em regiões localizadas, especialmente na superfície externa da dobra onde a tensão de tração é maior. O material não retorna ao estado original. Em vez disso, dislocações dentro da estrutura do grão se movem e se acumulam, endurecendo o cobre e criando sítios de nucleação para fissuras. Ao longo de centenas ou milhares de ciclos, essas microfissuras se propagam ao longo de limites de grão até ocorrer uma fratura completa. Dada uma quantidade suficiente de ciclos a uma strain suficiente, a falha é inevitável. A tarefa do projetista é reduzir essa strain e aumentar dramaticamente os ciclos necessários para que uma fissura sequer comece.

Estrutura de Grão e Deslizamento Cristalográfico

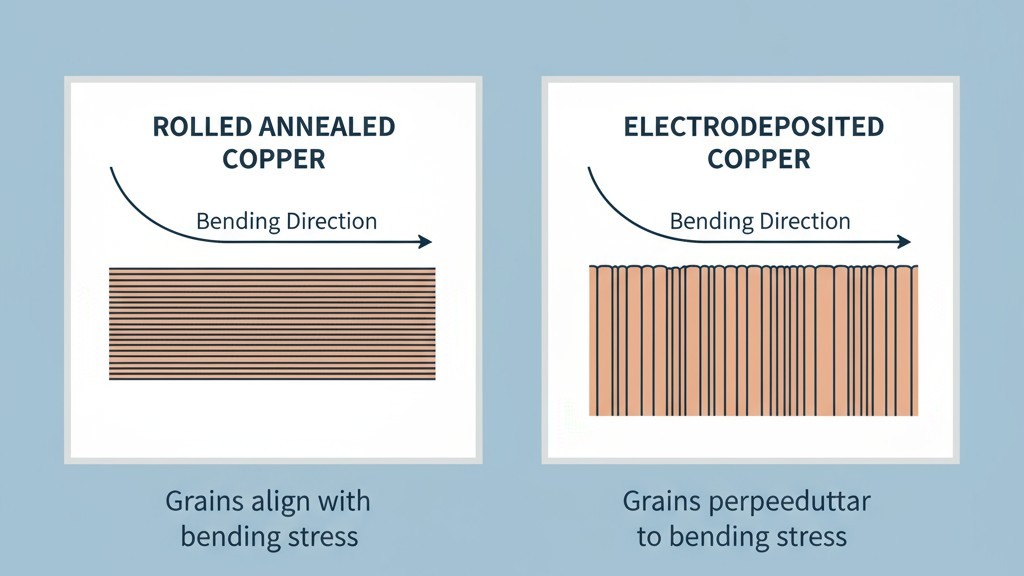

A folha de cobre eletrodepositada, comum em muitos circuitos flexíveis, possui uma estrutura de grão colunar perpendicular ao plano da folha. A folha de cobre laminar recristalizada, a escolha correta para aplicações dinâmicas, possui grãos alongados alinhados com a direção da laminação. Quando o cobre é dobrado, ocorre deformação plástica à medida que dislocações se movem ao longo de planos de deslizamento dentro de cada grão. As fronteiras de grão atuam como barreiras, causando acúmulo de dislocações e aumentando a tensão local. A orientação dessas fronteiras em relação à tensão aplicada determina a facilidade de movimento das dislocações e a rapidez com que o material fatigue.

No cobre laminar, dobrar paralelo aos grãos alongados força as dislocações a cruzar menos fronteiras, distribuindo a strain mais uniformemente e atrasando a nucleação de fissuras. Dobrar perpendicular aos grãos força as dislocações através de muitas fronteiras em uma curta distância, concentrando a strain e acelerando a falha. A diferença não é sutil. Um circuito flexível dobrado perpendicularmente ao grão pode falhar em duas mil ciclos, enquanto a mesma geometria dobrada paralelamente pode sobreviver a vinte mil. A estrutura do grão é invisível no arquivo CAD, no entanto, é a variável dominante no desempenho de fadiga.

Concentração de Tensão no Eixo de Curvatura

Quando um circuito flexível é dobrado, seu raio externo experimenta tração, seu raio interno compressão, e um eixo neutro entre eles experimenta zero tensão. A magnitude da tensão é proporcional à distância desse eixo neutro e inversamente proporcional ao raio da dobra. Dobras mais agudas e construções mais espessas produzem tensões mais altas.

Essa tensão não é uniforme. Ela atinge o pico no centro da curva e diminui em direção às seções rígidas. Qualquer característica que perturbe esse campo de tensão—uma mudança abrupta na largura da trilha, um reforço mal colocado—cria uma concentração de tensão. As fracturas iniciam-se nessas concentrações, não aleatoriamente. Portanto, o projeto do circuito flexível não é simplesmente escolher um raio de curva. É identificar onde a tensão atingirá o pico, manter esses picos abaixo do limite de fadiga do cobre, e eliminar perturbações geométricas que possam criar novas concentrações.

1. Direção do Grão de Cobre: A Variável Primária

Para qualquer aplicação que vise mais de alguns milhares de ciclos, a direção de laminação do cobre deve ser especificada perpendicular ao eixo de dobra. Isto não é uma diretriz; é uma restrição de material derivada do comportamento de fadiga anisotrópico do cobre laminar. Um fabricante que não controla a direção do grão entrega basicamente uma jogada de cara ou coroa—uma chance de cinquenta por cento de o cobre estar orientado em sua direção mais fraca. Um projetista que não especifica isso delega a variável de confiabilidade mais importante ao acaso.

Especificando a Direção de Laminação

O desenho de fabricação deve incluir um indicador de direção do grão para cada região de flexão dinâmica. Para uma dobradiça de eixo único, isso é uma seta única com uma nota, como “Direção de laminação de cobre por seta, perpendicular ao eixo de dobra.” O projetista também deve confirmar que o fabricante obtenha cobre annealed laminado com uma orientação de grão definida. Nem todos podem fazer isso. Fornecedores de baixo custo ou de produção rápida costumam usar folha eletrodepositada ou comprar chapas de cobre laminado sem rastrear a orientação.

Se um circuito se dobra em várias direções, pode ser impossível alinhar favoravelmente o grão para todos os eixos. O projetista deve então priorizar o eixo com maior contagem de ciclos ou tensão e aceitar desempenho reduzido em outros lugares. Essa compensação deve ser documentada e comunicada, não deixada implícita. A capacidade de processo do fabricante é fundamental. Um fornecedor que utiliza processamento de bobina contínua pode alinhar facilmente o painel para atender à especificação. Um processo alimentado por folha pode oferecer menos controle ou incorrer em custos extras. Isso deve ser confirmado durante a revisão do projeto.

Quando o Controle de Direção do Grão não é uma Opção

Se a direção do grão não puder ser controlada, o projeto deve compensar por meio da geometria. Aumente o raio de dobra para reduzir a tensão. Alargue as trilhas para diminuir a densidade de corrente e o aquecimento. Se a aplicação permitir, reduza a contagem alvo de ciclos. Use trilhas sombreada ou curva em vez de trajetórias retas para distribuir o estresse. Especifique cobre mais fino sempre que possível, pois ele se dobra com menor estresse para um raio dado. Nenhuma dessas estratégias recupera totalmente o desempenho de um alinhamento de grão correto, mas podem tornar um projeto não controlado viável para aplicações na faixa de alguns milhares de ciclos.

2. Geometria do Roteamento de Trilhas

O caminho que uma trilha percorre através de uma zona de flexão determina como ela interage com o estresse da dobra. O roteamento para flexão dinâmica não se trata de minimizar o comprimento da trilha ou maximizar a densidade. Trata-se de criar uma geometria que distribua o estresse de forma uniforme e evite descontinuidades.

Orientação da Trilha

Idealmente, todas as trilhas devem correr paralelas ao eixo de dobra, entrando e saindo da zona de flexão ao longo de suas longas bordas. Isso mantém cada trilha dentro de uma região de estresse quase constante, ao invés de forçá-la a atravessar o gradiente de tensão a compressão. Essa escolha simples pode melhorar a resistência à fadiga por um fator de três ou mais em comparação ao roteamento perpendicular, mesmo com o alinhamento de grão correto.

Quando as trilhas devem cruzar o eixo de dobra — por exemplo, para conectar componentes em lados opostos de uma dobra — minimize o número de cruzamentos. Faça essas trilhas tão largas quanto as exigências de corrente e impedância permitirem, pois trilhas mais largas toleram maior estresse. Se várias trilhas precisarem cruzar, desloque-as ao longo do comprimento da zona de flexão, em vez de agrupá-las no centro onde o estresse é maior.

Largura, Espaçamento e Sombreamento

Uma trilha que muda de largura na zona de flexão cria um aumento de tensão no ponto de transição. Mantenha uma largura de trilha constante em toda a zona de flexão. Quaisquer mudanças de largura necessárias devem ocorrer bem dentro da seção rígida, a pelo menos cinco larguras de trilha de distância da fronteira de flexão.

Para projetos que requerem impedância controlada ou alta corrente em uma largura estreita de flexão, trilhas sombreada oferecem um compromisso. Uma trilha sombreada é uma região de cobre sólido com ranhuras periódicas que correm paralelamente ao eixo de dobra. Isso cria uma série de dedos estreitos que se flexionam mais facilmente, reduzindo a rigidez efetiva da camada de cobre e diminuindo o estresse. A desvantagem é menor capacidade de corrente e uma fabricação mais complexa.

O espaçamento entre trilhas deve ser generoso. Trilhas próximas criam uma camada de cobre mais rígida que concentra o estresse. Um espaçamento de pelo menos duas vezes a largura da trilha é um bom começo; para um raio de dobra muito apertado, aumente isso para três ou quatro vezes a largura.

Ancoragem e Gotinhas

A transição de uma seção rígida para uma zona de flexão é um ponto de mudança mecânica abrupta e alto estresse. Se uma trilha entra na zona de flexão com um canto agudo, essa característica se torna o ponto de falha. A trilha vai rachar em seu ponto de ancoragem, não no meio da dobra.

Gotas de lágrima são a solução padrão. Uma lágrima se alarga gradualmente ao sair de uma via ou pad. Na transição de rígido para flexível, esse conceito se aplica a toda a região do âncora. A linha deve se alargar ao se aproximar da fronteira de flexão e depois diminuir de volta à sua largura necessária uma vez fora da zona de alta tensão. Isso distribui o gradiente de tensão ao longo de uma distância maior. Evite fixar as trilhas diretamente às vias na fronteira. Desloque quaisquer vias necessárias pelo menos um milímetro para dentro da seção rígida e use rotas suaves e curvas na zona de flexão.

Janela de Coverlay para Controle do Eixo Neutro

O eixo neutro é o plano dentro de um circuito flexível que experimenta zero deformação durante a dobra. Em uma montagem perfeitamente simétrica, esse eixo fica dentro da camada de cobre, minimizando a tensão. No entanto, a construção padrão de flexíveis é assimétrica. O filme de coverlay protetor é tipicamente mais espesso do que o poliimida base sob o cobre, o que desloca o eixo neutro para longe do cobre e em direção ao coverlay mais espesso. Essa pequena mudança pode aumentar a deformação do cobre o suficiente para reduzir a vida útil da fadiga em 30-50TP6T.

A janela de coverlay é uma técnica para restaurar a simetria. Ela envolve remover o coverlay e seu adesivo na região de maior tensão da dobra, deixando apenas a poliimida base e o cobre. Isso desloca o eixo neutro de volta em direção ao cobre, aumentando dramaticamente a vida útil da fadiga. A desvantagem é que o cobre fica exposto, então essa técnica só é viável onde a proteção ambiental não é necessária ou pode ser adicionada posteriormente.

A geometria da janela é fundamental. Deve estar centrada na axis de dobra e se estender pelo menos três vezes o raio de dobra ao longo do eixo. As bordas da janela devem estar pelo menos a dois milímetros da fronteira rígido-flexível para evitar criar uma nova concentração de tensão onde a rigidez da montagem muda abruptamente. Se o coverlay não puder ser removido, uma alternativa é especificar uma montagem simétrica desde o início usando uma camada de poliimida fina laminada sobre o cobre. Isso custa mais, mas oferece o mesmo benefício sem expor o cobre.

4. Posicionamento do Esticador para Gestão de Transição

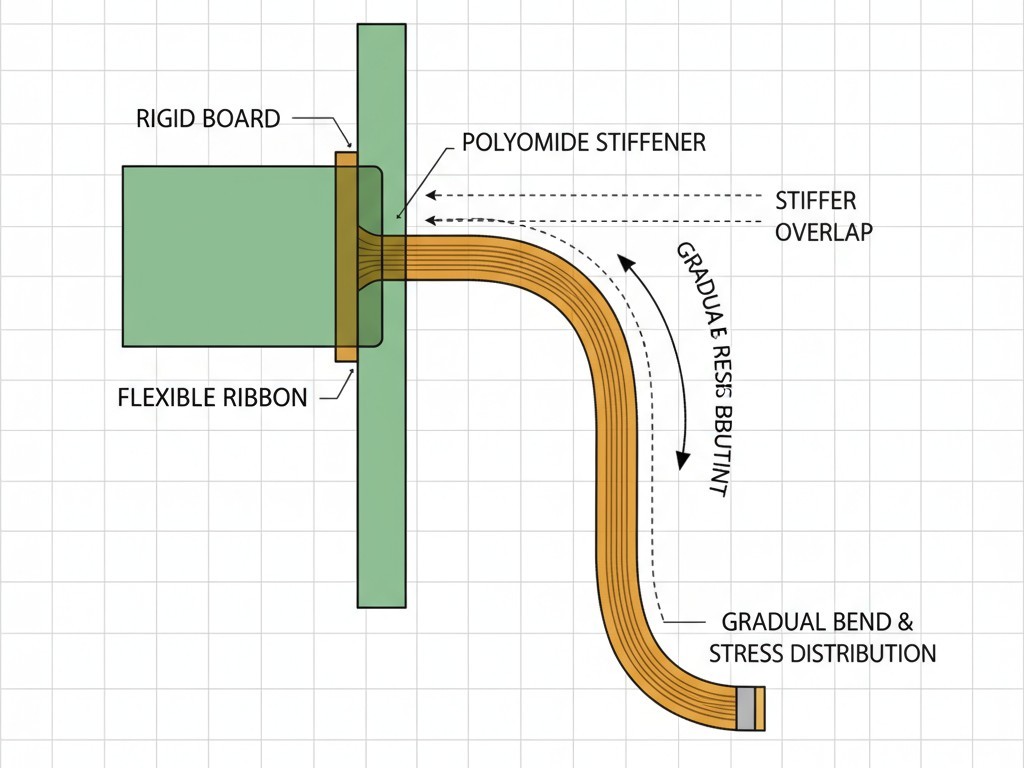

A transição de rígido para flexível é a região de maior tensão na maioria das aplicações dinâmicas. A seção rígida não dobra, forçando toda a deformação nos primeiros milímetros da zona de flexão. Esticadores são usados para gerenciar essa transição, controlando onde a dobra começa e alongando a zona de transição para reduzir a tensão máxima.

Um esticador é uma camada de material, tipicamente filme de poliimida, colada à seção rígida e que se estende até pouco antes da área de dobra. Ela impede a dobra onde está aplicada, forçando a dobra a começar na sua borda. Ao deslocar essa borda da fronteira rígido-flexível real, o designer cria uma zona controlada onde a rigidez diminui gradualmente, espalhando a deformação por uma distância maior.

Material do Esticador e Geometria da Borda

Filme de poliimida é o material de esticador mais comum para flexíveis dinâmicos. É rígido o suficiente para controlar a localização da dobra, mas flexível o bastante para evitar criar uma borda rígida e com foco de tensão. Esticadores de metal geralmente não são adequados, pois suas bordas duras criam concentradores de tensão agudos.

A borda do esticador deve ser posicionada com precisão. Uma boa regra é colocar a borda a uma ou duas vezes o raio de dobra de distância da linha central da dobra. A própria borda deve ser afilada, não cortada quadrada. Uma borda afilada cria uma transição de rigidez gradual. Isso pode ser alcançado skivando o material do esticador, usando múltiplas camadas escalonadas, ou adquirindo filmes intrinsecamente afilados. A ponta deve ter pelo menos três milímetros de comprimento para aplicações de alta ciclos.

Para um circuito que dobra a partir de uma seção rígida central, os esticadores definem os limites da região de flexão. O comprimento dessa zona é crítico; deve ser longo o suficiente para acomodar a dobra sem sobrecarregar o cobre. Uma regra de projeto confiável é fazer a zona de flexão pelo menos seis vezes maior que o raio de dobra. Para um raio de dobra de 5 mm, as bordas do esticador devem estar pelo menos a 30 mm de distância.

Validação do Projeto Além do Modelo CAD

Um layout rígido-flexível que passa todas as verificações de regra de design do software ainda pode falhar. Os softwares CAD descrevem geometria, mas não levam em conta a direção das grãos, a posição do eixo neutro ou concentrações de tensão na borda do esticador. A validação requer sair do ambiente CAD para garantir que o projeto esteja alinhado com a física dos materiais e que o fabricante possa executá-lo como planejado.

Isto começa com uma conversa direta com o fabricante para confirmar se podem fornecer e controlar a direção do grão do cobre enrolado. Continua com uma revisão dos materiais de empilhamento reais — espessura do cobertor, tipo de adesivo, tolerâncias de registro — para recalcular a posição do eixo neutro com base na realidade, não em suposições genéricas. O processo de colocação do reforço do fabricante, incluindo precisão posicional e capacidades de afilamento de borda, também deve ser incorporado ao projeto.

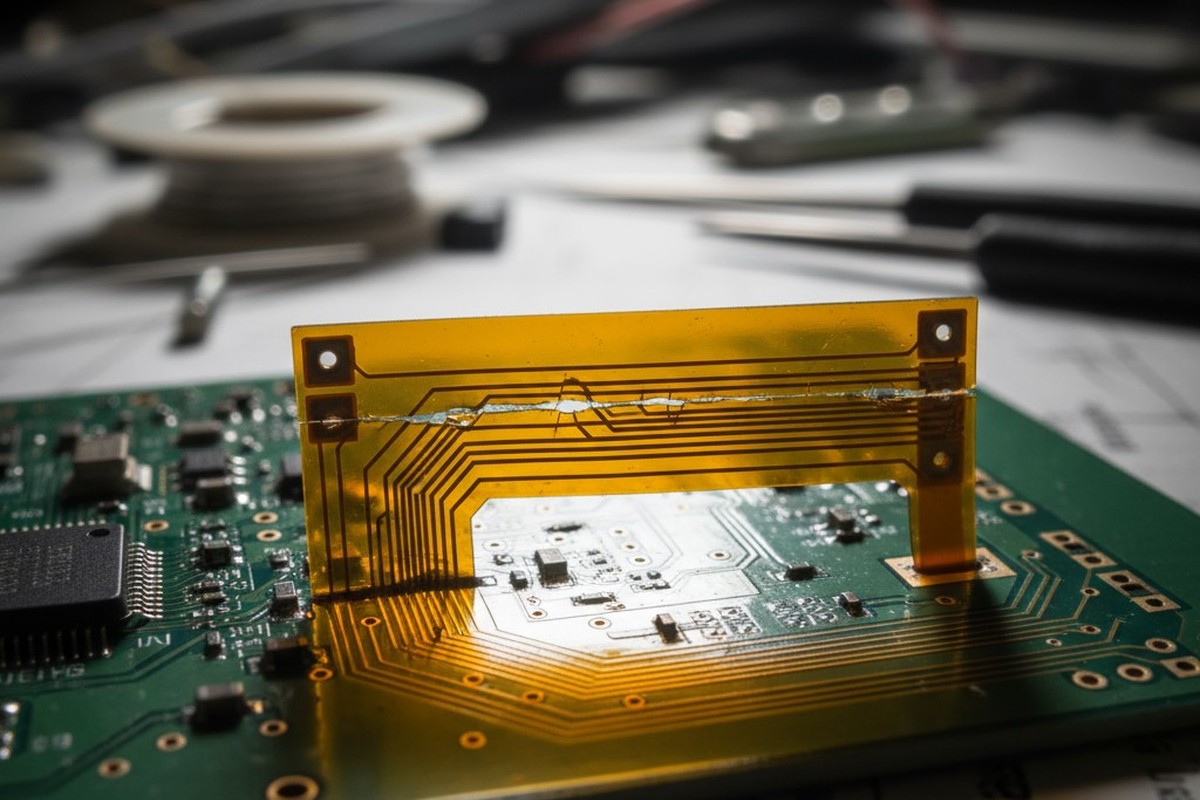

Prototipagem revela a verdade. Trincas que começam na borda rígido-flex indicam insuficiente alívio de tensão, provavelmente devido à colocação do reforço ou má ancoragem das trilhas. Trincas no centro da zona flexível sugerem direção do grão incorreta ou raio de dobra muito apertado. Cada modo de falha aponta para uma variável específica que precisa de correção.

Para alvos que excedem dez mil ciclos, testes acelerados são essenciais. Isso envolve flexionar protótipos a uma frequência mais alta ou raio mais apertado para acumular ciclos rapidamente. Embora os testes não possam substituir um projeto sólido, podem revelar interações complexas entre variáveis que são difíceis de prever. O processo de projeto é iterativo: projetar com base na física, revisar com o fabricante e testar o protótipo físico. O modelo CAD é o ponto de partida, não a prova.