O relatório de falha sempre é o mesmo. Uma frota de módulos de controle robustos — projetados para abuso, classificados para IP67 e encapsulados para sobrevivência — começa a se comportar de forma errática no campo. Os relés ficam presos ou não comutam de jeito nenhum. Os sensores desviam. O cliente envia as unidades de volta ao laboratório, furioso.

O técnico da bancada os liga, e eles funcionam perfeitamente. Ele carimba “Nenhum Problema Encontrado” (NTF) no ticket e envia a unidade de volta. Duas semanas depois, ela falha novamente.

Isso não é um bug de software ou um lote ruim de relés. É um problema químico. Especificamente, é o resultado de um material “seguro” se comportando de acordo com as leis da física em vez das promessas de um folheto de marketing. O culpado é quase certamente o selante de silicone usado para proteger o dispositivo. No silêncio hermético de um invólucro selado, esse silicone tem desmontado lentamente a integridade eletromecânica do sistema, transformando os próprios contatos destinados a conduzir eletricidade em fragmentos microscópicos de vidro.

O Mecanismo da Morte

O silicone é enganoso porque parece sólido. A olho nu, uma junta ou composto de encapsulamento RTV (Vulcanização à Temperatura Ambiente) curado parece um bloco estável e emborrachado. Para um químico, no entanto, é uma matriz semelhante a um gel de cadeias poliméricas que nunca para verdadeiramente de se mover.

As formulações padrão de silicone contêm moléculas de cadeia curta chamadas siloxanos cíclicos. Esses voláteis de baixo peso molecular não se fixam na matriz curada; permanecem livres para migrar. À temperatura ambiente, possuem alta pressão de vapor, o que significa que constantemente liberam gases do material em massa. Em um ambiente aberto, esses vapores se dissipam inofensivamente na atmosfera. Mas em um invólucro selado — do tipo projetado para manter a água fora — esses vapores ficam presos. Eles saturam o volume de ar interno até atingirem o equilíbrio.

O próprio vapor é eletricamente isolante, mas esse não é o modo principal de falha. A destruição acontece quando o vapor encontra um arco elétrico.

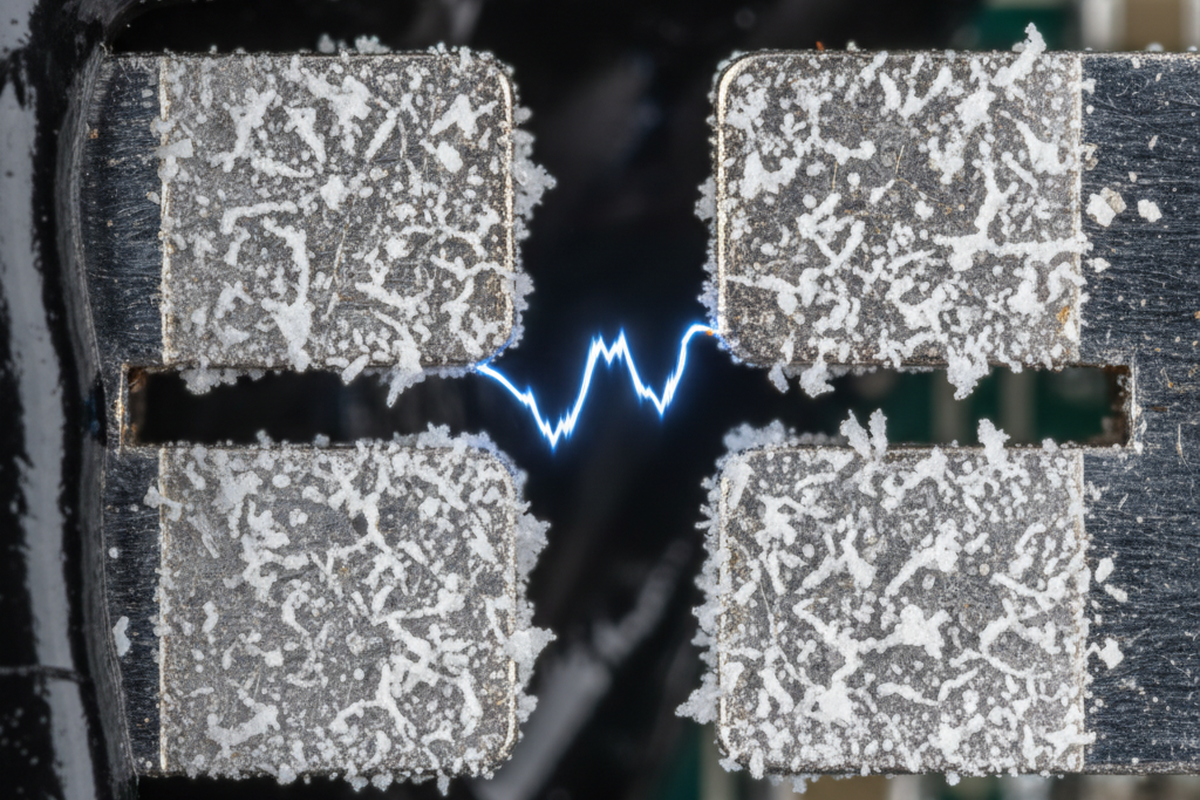

Quando um relé comuta ou um motor com escovas gira, ele gera um arco de plasma microscópico. Se vapor de siloxano estiver presente na folga de ar, a energia do arco decompõe a molécula complexa de silicone ($Si-O-Si$). Os componentes de carbono e hidrogênio queimam, deixando para trás Dióxido de Silício puro ($SiO_2$).

Dióxido de Silício é areia. Vidro, efetivamente — e um dos melhores isolantes elétricos conhecidos pelo homem.

A cada ciclo de comutação, uma camada fresca de vidro nanoscópico se deposita diretamente nas superfícies de contato. Ela se acumula em camadas. Eventualmente, o relé fecha mecanicamente, mas o circuito permanece eletricamente aberto. A resistência do contato dispara de miliohms para ohms, depois para megaohms. O sinal morre.

A Falácia “À Prova d’Água”

Existe um instinto perigoso no design de hardware para resolver problemas de confiabilidade selando-os em uma caixa. A lógica faz sentido para umidade: manter a chuva fora, manter o circuito seco. Mas para contaminação química, um selo é uma armadilha.

Ao selar um dispositivo com padrões IP67 ou IP68 sem considerar a liberação interna de gases, o invólucro torna-se uma câmara de reação. A concentração de voláteis que seria insignificante em uma carcaça ventilada acumula-se a níveis críticos. Esses voláteis migram através do isolamento dos fios, carcaças plásticas dos conectores e para dentro de componentes “selados”. Um relé “selado” padrão não é hermético; é selado com plástico. O vapor de silicone, tendo uma tensão superficial menor e tamanho molecular menor que a água, permeia o selo epóxi do relé ao longo do tempo. Uma vez dentro, ele espera pela faísca.

A Armadilha “Grau Eletrônico”

A defesa mais comum contra esse modo de falha é a ordem de compra. A lista de materiais indica silicone “Grau Eletrônico”. O tubo diz “Cura Neutra”. Os engenheiros assumem que isso significa que o material é seguro para eletrônicos sensíveis.

Isso é um mal-entendido dos termos.

“Grau Eletrônico” ou “Cura Neutra” geralmente se refere à química de cura. O selante padrão para banheiro é de cura acetoxila; libera ácido acético enquanto seca. Você pode sentir o cheiro de vinagre. Esse ácido corrói trilhas de cobre e junta de solda. “Cura Neutra” (frequentemente cura alcóxila ou oxima) substitui o ácido por álcool ou outros subprodutos não corrosivos.

Embora isso previna corrosão, não impede a liberação de siloxanos. Um silicone pode ser perfeitamente não corrosivo para cobre enquanto ainda libera siloxanos voláteis suficientes no ar para destruir um interruptor de contato em 10.000 ciclos. A ausência do cheiro de vinagre não é uma certificação de segurança; é simplesmente a ausência de um ácido específico. O cheiro de álcool de uma cura alcóxila ainda é evidência de voláteis saindo da matriz. A menos que a ficha técnica quantifique explicitamente a perda de massa, “Grau Eletrônico” é apenas marketing, não uma especificação de engenharia.

O Único Padrão que Importa: ASTM E595

Se você está projetando eletrônicos selados com contatos móveis ou óptica de precisão, há apenas uma maneira de especificar silicone: você deve exigir dados compatíveis com ASTM E595.

Este padrão, originalmente desenvolvido para a indústria espacial para evitar que ópticas embacem em satélites, é a única definição rigorosa de “baixa liberação de gases”. Envolve aquecer uma amostra a 125°C em vácuo por 24 horas e medir o que sai.

Você está procurando dois números:

- TML (Perda Total de Massa): Deve ser $< 1.0%$.

- CVCM (Materiais Voláteis Condensáveis Coletados): Deve ser $< 0.1%$.

Se um fornecedor não puder fornecer esses números para um lote específico, o material é suspeito. Muitos silicones comerciais “de baixa volatilidade” mostrarão valores de TML de 3% ou mais quando testados. Essa massa ausente é o que reveste suas ópticas e isola seus interruptores.

Esteja ciente de que mesmo dentro de materiais “seguros”, existe variação de lote para lote. A versão “Baixa Volatilidade” de um produto pode ser apenas a versão padrão que foi assada por mais tempo na fábrica. A menos que você esteja comprando materiais com certificação específica de lote (frequentemente designada como grau espacial ou volatilidade controlada), você está confiando em uma média estatística.

Mitigação e Seleção de Material

A dura realidade é que silicone e contatos eletromecânicos são fundamentalmente incompatíveis em sistemas selados. Se seu dispositivo contém relés, interruptores, anéis deslizantes ou motores com escovas, o silicone deve ser banido da lista de materiais (BOM).

As Alternativas:

- Uretano: Compostos de encapsulamento de uretano de duas partes são geralmente seguros. Eles não liberam siloxanos porque não contêm estrutura de silício. São mais difíceis de retrabalhar e podem ser sensíveis à umidade durante a cura, mas não irão matar seus relés silenciosamente.

- Epóxi: Excelente estabilidade química e baixa liberação de gases, mas rígido. Estresse térmico elevado pode rachar componentes.

- Cura por aquecimento: Se você deve usar um silicone específico, uma cura pós-aquecimento (por exemplo, 4 a 8 horas a 80°C+ dependendo dos limites térmicos do componente) pode eliminar a maioria dos voláteis antes que a unidade seja selada. Pense nisso como mitigação e não como cura. Reduz o reservatório de voláteis, mas não elimina o mecanismo de geração.

Alguns engenheiros argumentam que o silicone é necessário para proteção contra choque térmico. É verdade que o silicone tem flexibilidade incomparável em extremos de temperatura. No entanto, um dispositivo que sobrevive ao choque térmico mas falha em conduzir eletricidade ainda é um dispositivo com falha. Se o ciclo térmico é a principal preocupação, projete o alívio de estresse mecânico na carcaça ou no layout da placa, em vez de confiar em um químico que compromete a função elétrica.

O Custo da Conveniência

O silicone é popular por um motivo. É fácil de dispensar, cura à temperatura ambiente, suporta altas temperaturas e pode ser removido para retrabalho. É conveniente para o chão de fábrica.

Essa conveniência é paga pela equipe de confiabilidade. O custo de mudar para um sistema de uretano ou epóxi — lidando com proporções de mistura, tempo de vida útil e retrabalho mais difícil — é insignificante comparado ao custo de um recall em campo. Quando mil unidades começarem a falhar intermitentemente no campo, e a causa raiz for uma camada microscópica de vidro que desaparece quando você esfrega o contato, você desejará ter escolhido o material difícil.

Se for selado, e ele comuta, mantenha o silicone fora.