EMS PCBA é um aspecto fundamental da indústria de eletrônicos, desempenhando um papel vital na produção de uma ampla variedade de dispositivos eletrônicos, desde produtos de consumo do dia a dia até sistemas industriais e aeroespaciais complexos. Este artigo fornece uma visão geral abrangente de EMS PCBA, explorando sua definição, processo de fabricação, tecnologias avançadas, métodos de teste e técnicas de análise de falhas. Seja você novo no mundo da eletrônica ou um pesquisador experiente, este guia fornecerá insights valiosos sobre este campo essencial.

O que é EMS

EMS significa Serviços de Manufatura Eletrônica. Empresas de EMS são essencialmente os parceiros nos bastidores para empresas que projetam e vendem produtos eletrônicos, conhecidas como fabricantes de equipamentos originais (OEMs). Esses provedores de EMS oferecem uma ampla gama de serviços, incluindo design, fabricação, testes e até gerenciamento da cadeia de suprimentos para componentes eletrônicos e conjuntos.

Pense assim: um OEM pode ter a ideia de um smartphone revolucionário, mas pode não ter as instalações ou a expertise para realmente construí-lo. É aí que entra uma empresa EMS. Elas possuem equipamentos especializados, força de trabalho qualificada e conhecimento do setor para transformar esse conceito de smartphone em realidade.

Empresas EMS podem variar de tamanho, desde pequenas empresas especializadas em nichos de mercado até grandes corporações globais com capacidades extensas.

Aqui estão alguns dos principais serviços oferecidos pelos fornecedores de EMS:

- Introdução de Novos Produtos (NPI): Ajudando OEMs a lançar novos produtos no mercado de forma rápida e eficiente.

- Montagem de Placas de Circuito Impresso (PCBA): O serviço principal de montar componentes eletrônicos em placas de circuito impresso.

- Construção de Caixa e Integração de Sistemas: Montando PCBAs em produtos ou sistemas completos.

- Gestão da Cadeia de Suprimentos: Aquisição e gestão dos componentes necessários para a fabricação.

- Testes e Garantia de Qualidade: Garantindo a qualidade e confiabilidade dos produtos.

- Serviços Pós-Venda: Fornecendo reparo, renovação e outros serviços após a venda do produto.

Ao fazer parceria com provedores de EMS, os OEMs podem focar em suas competências principais, como desenvolvimento de produtos e marketing, deixando as complexidades da fabricação para os especialistas.

O que é PCBA

PCBA significa Montagem de Placa de Circuito Impresso. Em termos simples, um PCBA é o coração da maioria dos dispositivos eletrônicos. É uma montagem eletrônica completa que consiste em uma placa de circuito impresso (PCB) com todos os componentes eletrônicos necessários soldados nela. A PCB atua como a base, fornecendo tanto o suporte mecânico quanto os caminhos elétricos que permitem que os componentes se comuniquem e funcionem juntos.

Imagine a PCB como o esqueleto e o sistema nervoso de um dispositivo eletrônico. Ela fornece a estrutura e as conexões, enquanto os componentes são como os órgãos, cada um desempenhando uma função específica. Juntos, eles formam o PCBA, que é responsável pela funcionalidade e conectividade geral do dispositivo.

Tipos de PCBAs

Existem vários tipos diferentes de PCBAs, cada um com suas características e aplicações únicas:

- PCBs Rígidos: Estes são o tipo mais comum de PCB, feitos de um material de substrato sólido e inflexível, como o FR-4 (um material composto feito de tecido de fibra de vidro entrelaçado com uma resina epóxi). Eles são usados em uma vasta gama de aplicações, desde dispositivos simples como controles remotos até sistemas complexos como placas-mãe de computadores.

- PCBs Flexíveis: Como o nome sugere, esses PCBs são feitos de um material de substrato flexível, como poliimida, que permite que sejam dobrados ou dobrados. Isso os torna ideais para aplicações onde o espaço é limitado ou onde o PCB precisa se conformar a uma superfície curva. Você frequentemente encontra PCBs flexíveis em dispositivos vestíveis como smartwatches, implantes médicos e até na eletrônica intrincada de carros modernos.

- PCBs Rígido-Flexíveis: Esses PCBs combinam o melhor de ambos os mundos, apresentando seções rígidas para montagem de componentes e seções flexíveis para fazer interconexões. Isso oferece maior flexibilidade de design e pode reduzir a necessidade de conectores e cabos, tornando o sistema geral mais compacto e confiável. Os PCBs rígido-flexíveis são frequentemente usados em aplicações exigentes, como aeroespacial e dispositivos médicos, onde tanto a rigidez quanto a flexibilidade são cruciais.

- PCBs de Alta Frequência: Estes PCBs especializados são projetados para operar em altas frequências, como aquelas usadas em aplicações de rádio frequência (RF) e micro-ondas. Eles requerem materiais de substrato especializados e processos de fabricação para minimizar a perda de sinal e interferência. Os PCBs de alta frequência são essenciais para comunicação sem fio, sistemas de radar e comunicação por satélite.

- PCBs com Base de Alumínio: Estas PCBs usam um substrato de alumínio para fornecer uma excelente dissipação de calor. Elas são particularmente adequadas para aplicações de alta potência, onde a gestão térmica é crítica, como iluminação LED, fontes de alimentação e circuitos de controle de motores. O substrato de alumínio ajuda a transferir o calor de forma eficiente dos componentes que geram calor, garantindo operação confiável.

O que é EMS PCBA

EMS PCBA refere-se aos serviços especializados fornecidos por empresas de Serviços de Manufatura Eletrônica (EMS) para o design, fabricação e teste de conjuntos de placas de circuito impresso (PCBAs). Essencialmente, os fornecedores de EMS oferecem uma solução turnkey para PCBA, lidando com todos os aspectos do processo do início ao fim. Isso permite que os fabricantes de equipamentos originais (OEMs) terceirizem sua produção de PCBA e se concentrem em outros aspectos principais de seus negócios, como desenvolvimento de produtos e marketing.

EMS PCBA é uma área especializada dentro do campo mais amplo de serviços de manufatura eletrônica, exigindo expertise em várias áreas, incluindo design de circuitos, seleção de componentes, layout de PCB, processos de montagem, metodologias de teste e controle de qualidade.

Benefícios do Uso de Serviços EMS PCBA

Por que as empresas optam por terceirizar sua produção de PCBA para fornecedores de EMS? Existem várias razões convincentes:

- Economia de Custos: Os fornecedores de EMS podem frequentemente produzir PCBAs a um custo menor do que os OEMs podem alcançar internamente. Isso ocorre principalmente devido às economias de escala – as empresas de EMS compram grandes quantidades de componentes e materiais, permitindo negociar melhores preços. Elas também possuem processos de fabricação altamente otimizados que minimizam o desperdício e reduzem os custos de mão de obra.

- Garantia de Qualidade: Fornecedores de EMS de reputação possuem sistemas rigorosos de gestão de qualidade, muitas vezes certificados de acordo com padrões internacionais como ISO 9001. Isso garante que as PCBAs que eles produzem atendam aos mais altos padrões de qualidade e confiabilidade. Eles também possuem capacidades extensas de teste para identificar e eliminar quaisquer defeitos antes que os produtos cheguem ao cliente.

- Escalabilidade: Os fornecedores de EMS oferecem flexibilidade para aumentar ou diminuir a produção conforme a demanda flutua. Isso é particularmente importante para OEMs que enfrentam variações sazonais ou estão lançando novos produtos com demanda de mercado incerta.

- Acesso à Expertise e Tecnologia: As empresas de EMS são especializadas na fabricação e teste de PCBA. Possuem conhecimento aprofundado das tecnologias, materiais e processos mais recentes. Também investem pesadamente em equipamentos de fabricação de última geração, que podem ser muito caros para que OEMs individuais possam adquirir.

- Tempo de Mercado Mais Rápido: Ao fazer parceria com um provedor de EMS, os OEMs podem reduzir significativamente o tempo necessário para levar novos produtos ao mercado. As empresas de EMS podem otimizar o processo de fabricação de PCBA e frequentemente fornecer suporte para design for manufacturability (DFM) para otimizar o design do PCBA para uma produção eficiente.

Aplicações Comuns de EMS PCBA

O EMS PCBA desempenha um papel crucial em uma ampla variedade de indústrias, incluindo:

- Eletrônicos de Consumo: Esta é talvez a aplicação mais visível do EMS PCBA. De smartphones e tablets a laptops, televisores, consoles de jogos e dispositivos inteligentes para casa, as empresas de EMS são responsáveis pela fabricação dos PCBAs que alimentam esses gadgets do dia a dia.

- Automotivo: A indústria automotiva depende cada vez mais de eletrônicos sofisticados para várias funções, incluindo unidades de controle do motor (ECUs), sistemas de infoentretenimento, sistemas avançados de assistência ao condutor (ADAS) e eletrônica do veículo. O EMS PCBA é essencial para produzir esses componentes automotivos complexos e críticos para a segurança.

- Dispositivos Médicos: A indústria de dispositivos médicos possui requisitos rigorosos de qualidade e confiabilidade, tornando o EMS PCBA uma parte fundamental do processo de fabricação. As empresas de EMS produzem PCBAs para uma ampla gama de dispositivos médicos, incluindo sistemas de monitoramento de pacientes, equipamentos de diagnóstico, sistemas de imagem e até dispositivos implantáveis.

- Equipamentos Industriais: Equipamentos industriais, como controladores lógicos programáveis (PLCs), acionamentos de motores, sensores e robótica, dependem fortemente de PCBAs robustos e confiáveis. Os provedores de EMS desempenham um papel fundamental na fabricação desses componentes, garantindo que possam suportar as condições operacionais adversas frequentemente encontradas em ambientes industriais.

- Aeroespacial e Defesa: As indústrias aeroespacial e de defesa possuem requisitos extremamente exigentes para seus sistemas eletrônicos. O EMS PCBA é utilizado para produzir aviônicos, sistemas de comunicação, radares, sistemas de orientação de mísseis e outros componentes críticos de missão que devem operar de forma confiável em condições extremas.

Componentes Chave de um PCBA

Um PCBA é composto por vários componentes, cada um desempenhando um papel específico na funcionalidade geral do conjunto. Esses componentes podem ser classificados em quatro tipos principais:

Placa de Circuito Impresso (PCI)

A PCI é a base do PCBA, fornecendo o suporte mecânico necessário e as conexões elétricas para todos os outros componentes. É essencialmente uma estrutura em camadas composta de material isolante (como FR-4, um material composto feito de tecido de fibra de vidro entrelaçado com uma resina epóxi) com trilhas de cobre gravadas em sua superfície. Essas trilhas de cobre formam os caminhos condutores que conectam os vários componentes, permitindo que sinais elétricos fluam entre eles.

As PCBs podem ser de um lado (com trilhas de cobre de um lado), de dois lados (com trilhas de cobre em ambos os lados) ou multicamadas (com múltiplas camadas de trilhas de cobre e material isolante empilhadas). A complexidade da PCB depende da complexidade do circuito que ela suporta.

- Considerações sobre Ciência dos Materiais: A escolha do material do substrato da PCB é fundamental para o desempenho e confiabilidade do PCBA. Vários fatores precisam ser considerados, incluindo:

- Constante dielétrica (Dk): Essa propriedade afeta a velocidade com que os sinais elétricos se propagam pela PCB e também influencia a impedância das trilhas.

- Tangente de perda (Df): Essa propriedade determina a quantidade de perda de sinal que ocorre em altas frequências. Valores mais baixos de tangente de perda são desejáveis para aplicações de alta frequência.

- Coeficiente de expansão térmica (CTE): Essa propriedade descreve o quanto a PCB se expande ou contrai com as mudanças de temperatura. É crucial combinar o CTE do material da PCB com o CTE dos componentes para evitar estresse mecânico e possíveis falhas.

- Temperatura de transição vítrea (Tg): Esta é a temperatura na qual o substrato da PCB passa de um estado rígido e vítreo para um estado mais macio e elástico. Valores mais altos de Tg são geralmente preferidos para aplicações que envolvem temperaturas de operação elevadas.

Componentes Ativos

Componentes ativos são os motores do PCBA. Eles são capazes de amplificar ou comutar sinais elétricos, permitindo que o circuito realize funções complexas. Alguns exemplos comuns de componentes ativos incluem:

- Circuitos Integrados (CIs): Estes são circuitos eletrônicos em miniatura que contêm um grande número de transistores, resistores e outros componentes fabricados em um único chip semicondutor. Exemplos incluem microprocessadores, chips de memória, conversores analógico para digital (ADC) e conversores digital para analógico (DAC).

- Transistores: Estes são dispositivos semicondutores que podem amplificar ou comutar sinais eletrônicos. Existem dois tipos principais: transistores bipolares de junção (BJTs) e transistores de efeito de campo (FETs).

- Diodos: Estes são dispositivos semicondutores de dois terminais que permitem a passagem de corrente em apenas uma direção. Exemplos incluem diodos retificadores (usados para converter AC em DC), diodos Zener (usados para regulação de tensão) e diodos emissores de luz (LEDs).

Componentes Passivos

Componentes passivos, ao contrário dos componentes ativos, não podem amplificar ou comutar sinais elétricos. No entanto, desempenham papéis essenciais no armazenamento ou dissipação de energia dentro do circuito. Exemplos comuns incluem:

- Resistores: Estes componentes são usados para limitar o fluxo de corrente em um circuito.

- Capacitores: Estes componentes armazenam carga elétrica e são frequentemente usados para filtragem, temporização e armazenamento de energia.

- Indutores: Estes componentes armazenam energia em um campo magnético e são comumente usados em filtros e osciladores.

Componentes Mecânicos

Componentes mecânicos fornecem suporte mecânico, conexões ou outras funções não elétricas dentro do PCBA. Exemplos incluem:

- Conectores: Estes componentes permitem a conexão de cabos externos ou dispositivos ao PCBA.

- Interruptores: Estes componentes permitem o controle manual de circuitos elétricos.

- Dissipadores de calor: Estes componentes são projetados para dissipar o calor gerado por componentes ativos, especialmente transistores de potência e CI. Eles ajudam a evitar o superaquecimento e garantem o funcionamento confiável do PCBA.

Processo de fabricação do PCBA

O processo de fabricação do PCBA é um processo complexo e em várias etapas que envolve várias etapas-chave, desde o projeto inicial até a montagem final e testes. Vamos explorar cada etapa em detalhes:

Design e Engenharia

A jornada de um PCBA começa com a fase de design e engenharia. É aqui que o projeto do circuito eletrônico é criado, componentes são selecionados e o layout físico do PCB é projetado.

- Captura do Esquemático: O primeiro passo é criar um diagrama esquemático, que é uma representação gráfica do circuito eletrônico. O esquemático mostra todos os componentes que serão usados no circuito e como eles estão interconectados. Software especializado de automação de design eletrônico (EDA) é usado para esse propósito. Você já se perguntou como engenheiros traduzem uma ideia de circuito complexa em uma representação visual? É exatamente isso que a captura do esquemático faz.

- Seleção de Componentes: Depois que o esquemático está completo, o próximo passo é selecionar os componentes específicos que serão usados no PCBA. Isso envolve considerar vários fatores, como as características elétricas dos componentes (por exemplo, voltagem, corrente, classificação de potência), seus requisitos de desempenho, disponibilidade e custo.

- Layout do PCB: O layout do PCB é o design físico da placa de circuito impresso. Ele determina a colocação dos componentes na placa e o roteamento das trilhas de cobre que os conectam. Este é um passo crítico que requer consideração cuidadosa da integridade do sinal, gerenciamento térmico e manufacturabilidade.

- Design para Manufacturabilidade (DFM): Durante a fase de design, os engenheiros aplicam princípios de DFM para garantir que o PCBA possa ser fabricado de forma eficiente e confiável. DFM envolve otimizar o design para minimizar custos de fabricação, reduzir o risco de defeitos e melhorar a qualidade geral do PCBA.

Prototipagem

Antes de passar para a produção em massa, é essencial construir e testar um protótipo do PCBA. A prototipagem permite que os engenheiros verifiquem o design, identifiquem possíveis problemas e façam ajustes necessários antes de se comprometer com a produção em grande escala.

A prototipagem geralmente envolve a produção de um pequeno número de PCBA usando os mesmos processos que serão utilizados na produção em massa. Esses protótipos são então submetidos a testes rigorosos para garantir que atendam às especificações e requisitos de desempenho necessários.

Aquisição de Materiais

Depois que o design é finalizado e o protótipo é validado, o próximo passo é adquirir todos os materiais necessários para a fabricação do PCBA. Isso inclui a própria PCB, os componentes eletrônicos (ativos, passivos e mecânicos) e outros materiais como pasta de solda e fluxo.

Fornecedores de EMS geralmente possuem relacionamentos estabelecidos com uma rede de fornecedores para garantir um fornecimento confiável de materiais de alta qualidade.

- Gestão da Cadeia de Suprimentos: A gestão eficaz da cadeia de suprimentos é crucial para garantir que os materiais estejam disponíveis quando necessário e pelo preço certo. Isso envolve previsão de demanda, gerenciamento de níveis de estoque e coordenação com fornecedores para garantir entregas pontuais.

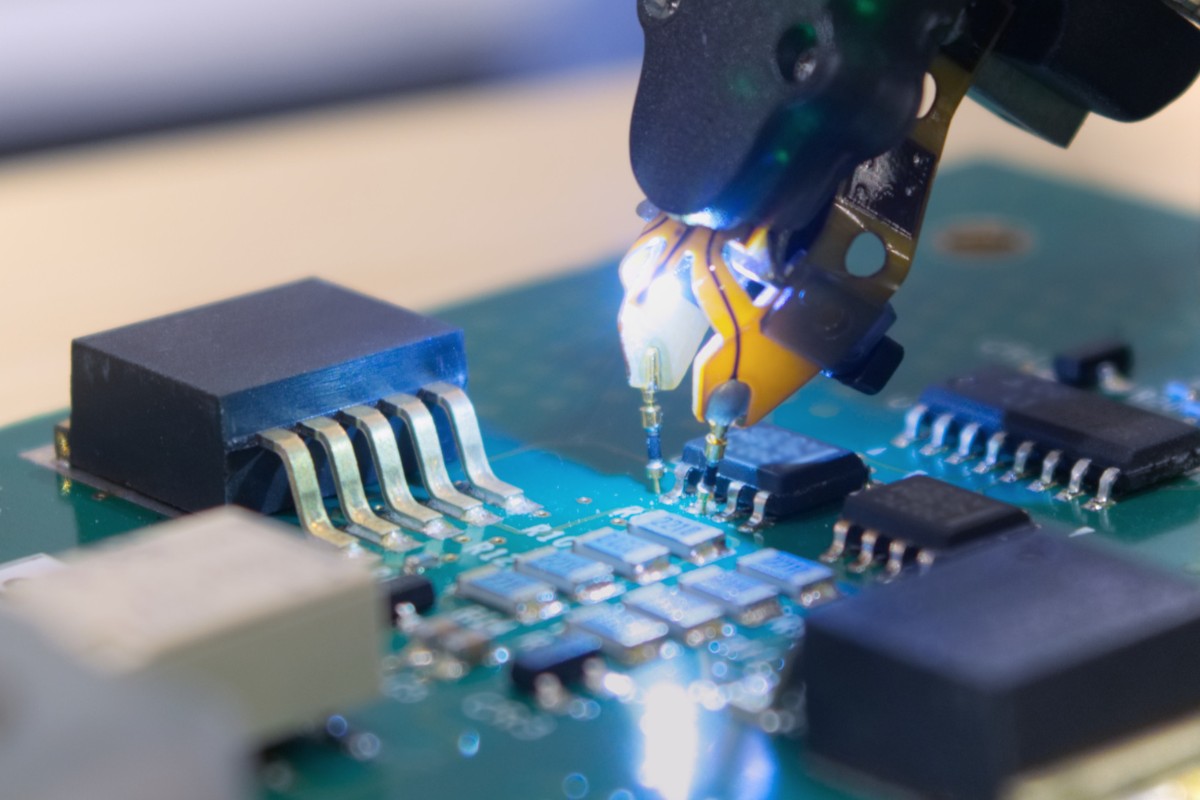

Montagem SMT

A Tecnologia de Montagem de Superfície (SMT) é o método mais amplamente utilizado para montar PCBA na fabricação moderna de eletrônicos. No SMT, os componentes são montados diretamente na superfície da PCB, ao invés de serem inseridos por furos como na montagem tradicional de orifícios passantes.

Aqui estão as etapas principais envolvidas no processo de montagem SMT:

- Impressão de Pasta de Solda: O primeiro passo é aplicar pasta de solda nas pads da PCB onde os componentes serão montados. Isso é normalmente feito usando uma matriz de estêncil, que é uma folha fina de metal com aberturas que correspondem às posições das pads. Uma espátula é usada para empurrar a pasta de solda através das aberturas da matriz e sobre a PCB.

- Posicionamento de Componentes: Em seguida, os componentes são colocados na pasta de solda usando uma máquina de colocação. Essas máquinas são altamente automatizadas e podem colocar milhares de componentes por hora com alta precisão.

- Soldagem por Reflow: Depois que os componentes são colocados, a PCBA passa por um forno de reflow. O forno aquece a PCBA a um perfil de temperatura específico, fazendo com que a pasta de solda derreta e depois solidifique, criando juntas de solda fortes e confiáveis entre os componentes e a PCB. Interação entre Design e Fabricação: É importante notar que as decisões tomadas durante a fase de design, como a colocação de componentes e o roteamento de trilhas, têm um impacto direto no processo de montagem SMT. Por exemplo, se os componentes forem colocados muito próximos, pode ser difícil aplicar a pasta de solda com precisão e isso pode levar a pontes de solda (conexões não intencionais entre pads adjacentes). Da mesma forma, trilhas mal roteadas podem afetar a qualidade das juntas de solda e a confiabilidade geral da PCBA.

Montagem de orifício passante

Embora o SMT seja o método de montagem predominante, a montagem de orifício passante ainda é usada para certos tipos de componentes, particularmente aqueles que são maiores ou que requerem uma conexão mecânica mais forte com a PCB.

Aqui estão as etapas principais envolvidas na montagem de orifício passante:

- Inserção de componentes: Componentes com terminais são inseridos através de orifícios pré-perfurados na PCB. Isso pode ser feito manualmente ou usando máquinas de inserção automatizadas.

- Soldagem por onda: Após a inserção dos componentes, a PCBA passa por uma onda de solda fundida. A onda de solda molha os terminais dos componentes e as pads expostas na parte inferior da PCB, criando juntas de solda.

A montagem de orifício passante é normalmente usada para componentes como conectores, capacitores grandes e transformadores.

Inspeção e Teste

Após a montagem, a PCBA passa por uma inspeção e testes rigorosos para garantir que ela atenda aos padrões de qualidade exigidos e funcione corretamente.

- Inspeção: Várias técnicas de inspeção são usadas para identificar quaisquer defeitos na PCBA, como componentes ausentes, colocação incorreta de componentes ou problemas nas juntas de solda. Os métodos de inspeção comuns incluem:

- Inspeção Visual: Isso envolve inspecionar manualmente a PCBA usando auxílios de ampliação para identificar quaisquer defeitos visíveis.

- Inspeção Óptica Automatizada (AOI): Sistemas AOI usam câmeras e software de processamento de imagem para inspecionar automaticamente a PCBA em busca de defeitos.

- Inspeção por Raios-X: A inspeção por raios-X é usada para examinar a estrutura interna da PCBA e identificar defeitos ocultos, como vazios nas juntas de solda ou rachaduras internas em componentes.

- Testes: Testes elétricos são realizados para verificar a funcionalidade e o desempenho da PCBA. Os métodos de teste comuns incluem:

- Teste em Circuito (ICT): O ICT usa um dispositivo de “cama de pregos” para fazer contato com pontos de teste na PCB e verificar as conexões entre os componentes.

- Teste Funcional (FCT): O FCT envolve aplicar energia à PCBA e simular suas condições normais de operação para verificar se ela funciona como pretendido.

Revestimento Conformal e Enchimento

Em algumas aplicações, o PCBA pode precisar de proteção adicional contra fatores ambientais, como umidade, poeira, produtos químicos ou temperaturas extremas. É aí que entram o revestimento conformal e o encapsulamento.

- Revestimento Conformal: O revestimento conformal envolve a aplicação de uma camada fina de material protetor, como acrílico, silicone ou urethane, na superfície do PCBA. Este revestimento se conforma aos contornos dos componentes e da placa de circuito impresso, fornecendo uma barreira contra contaminantes ambientais.

- Enchimento: O enchimento é uma forma mais robusta de proteção, onde todo o PCBA é encapsulado em um material protetor, normalmente uma resina termofixa. Isso oferece um nível mais alto de proteção do que o revestimento conformal, mas também torna o PCBA mais difícil de reparar. Seleção de Material: A escolha do material de revestimento conformal ou enchimento depende da aplicação específica e das condições ambientais às quais o PCBA será exposto. Fatores a considerar incluem a faixa de temperatura de operação, o nível de umidade e a presença de substâncias químicas corrosivas.

Montagem Final e Construção de Caixa

Em muitos casos, o PCBA é apenas uma parte de um produto ou sistema maior. A montagem final, também conhecida como construção de caixa ou integração de sistema, envolve montar o PCBA em seu invólucro ou alojamento final, juntamente com outros componentes como fontes de alimentação, displays, cabos e peças mecânicas.

Esta etapa pode envolver conectar o PCBA a outros submontagens, instalar software ou firmware e realizar testes finais para garantir que o produto completo funcione corretamente.

Considerações de Design para Fabricabilidade (DFM)

Design para Fabricabilidade (DFM) é um aspecto crítico do processo de design do PCBA. Envolve otimizar o projeto para torná-lo mais fácil, rápido e econômico de fabricar. Aqui estão algumas considerações-chave de DFM:

- Seleção e Posicionamento de Componentes:

- Escolha componentes que estejam prontamente disponíveis e sejam adequados para montagem automatizada.

- Evite colocar componentes muito próximos uns dos outros, pois isso pode dificultar a montagem e inspeção.

- Considere as características térmicas dos componentes e sua colocação na PCB para garantir uma dissipação de calor adequada. Por exemplo, componentes de alta potência devem ser colocados longe de componentes sensíveis ao calor e podem exigir dissipadores de calor ou outras soluções de resfriamento.

- Roteamento de Trilhas e Integridade do Sinal:

- Roteie as trilhas cuidadosamente para minimizar a perda de sinal e interferências, especialmente para sinais de alta velocidade.

- Use larguras e espaçamentos de trilha apropriados para manter a integridade do sinal. Trilhas mais largas têm resistência menor e são menos suscetíveis à degradação do sinal.

- Considere o uso de roteamento controlado por impedância para aplicações de alta frequência, para garantir que a impedância das trilhas corresponda à impedância dos componentes.

- Gerenciamento Térmico:

- Projete o layout da PCB para facilitar a dissipação de calor de componentes que geram calor.

- Use vias térmicas (pequenos orifícios preenchidos com material condutor) para transferir calor de uma camada da PCB para outra.

- Considere o uso de dissipadores de calor, ventiladores ou outras soluções de resfriamento para componentes de alta potência.

- Considerações de Testabilidade:

- Projete o layout da PCB para permitir fácil acesso aos pontos de teste durante testes em circuito (ICT).

- Considere o uso de teste de varredura de limite, uma técnica que permite testar PCBs complexas de alta densidade sem a necessidade de pontos de teste físicos.

Tecnologias Avançadas de PCBA

À medida que os dispositivos eletrônicos continuam a ficar menores, mais rápidos e mais complexos, a demanda por tecnologias avançadas de PCBA cresceu significativamente. Essas tecnologias ultrapassam os limites do que é possível em termos de miniaturização, desempenho e funcionalidade. Vamos explorar alguns dos principais avanços na tecnologia de PCBA:

Interconexão de Alta Densidade (HDI)

Interconexão de Alta Densidade (HDI) é uma tecnologia que permite a criação de PCBs menores, mais leves e mais complexas. As PCBs HDI usam linhas e espaços mais finos, vias menores (furos que conectam diferentes camadas da PCB) e maior densidade de pads de conexão em comparação com PCBs convencionais.

- Microvias: Uma das principais características das PCBs HDI é o uso de microvias. Estas são vias muito pequenas, tipicamente com menos de 150 µm de diâmetro, que podem ser perfuradas a laser ou definidas por foto. Microvias permitem um roteamento de trilhas mais eficiente e maior densidade de componentes.

- Benefícios do HDI:

- Tamanho e peso reduzidos da PCB: HDI permite PCBs menores e mais leves, tornando-o ideal para dispositivos portáteis e vestíveis.

- Melhoria na integridade do sinal: Comprimentos de trilha mais curtos devido à maior densidade resultam em melhor integridade do sinal e redução da perda de sinal.

- Maior densidade de componentes: HDI permite a colocação de mais componentes em uma área menor, aumentando a funcionalidade da PCBA.

- Desafios do HDI:

- Custos de fabricação mais altos: As PCBs HDI são mais caras de fabricar do que as PCBs convencionais devido ao equipamento e processos especializados necessários.

- Processos de design e fabricação mais complexos: O design e a fabricação de HDI requerem expertise especializada e ferramentas de software avançadas.

- Exige equipamentos especializados e expertise: Nem todos os fornecedores de EMS têm a capacidade de fabricar PCBs HDI.

System-in-Package (SiP)

System-in-Package (SiP) é uma tecnologia que integra múltiplos circuitos integrados (CIs) e outros componentes em um único pacote. Essa abordagem pode reduzir significativamente o tamanho e a complexidade do PCBA ao combinar múltiplas funções em um único componente.

- Benefícios do SiP:

- Tamanho e peso reduzidos da PCB: Ao integrar múltiplos componentes em um único pacote, o SiP pode reduzir significativamente o tamanho e o peso total do PCBA.

- Desempenho aprimorado: Interconexões mais curtas entre os CIs dentro do SiP resultam em desempenho aprimorado e redução de atrasos no sinal.

- Consumo de energia mais baixo: O SiP pode ajudar a reduzir o consumo de energia otimizando as interconexões entre os componentes.

- Desafios do SiP:

- Custos de embalagem mais altos: A embalagem do SiP costuma ser mais cara do que a embalagem tradicional de chip único.

- Processos de design e teste mais complexos: Projetar e testar SiPs pode ser mais complexo do que projetar e testar componentes individuais.

- Gestão térmica: A gestão térmica pode ser desafiadora em SiPs devido à alta densidade de componentes dentro do pacote.

Componentes Embutidos

A tecnologia de componentes embutidos leva a miniaturização um passo adiante, incorporando componentes dentro das camadas da própria PCB, em vez de montá-los na superfície. Isso pode reduzir ainda mais o tamanho e melhorar o desempenho do PCBA.

- Benefícios dos Componentes Embutidos:

- Tamanho e peso reduzidos da PCB: Incorporar componentes nas camadas da PCB pode reduzir significativamente o tamanho e peso total do PCBA.

- Melhoria na integridade do sinal: Interconexões mais curtas devido aos componentes embutidos resultam em melhor integridade do sinal e redução da perda de sinal.

- Redução de interferência eletromagnética (EMI): A incorporação de componentes pode ajudar a reduzir a EMI, protegendo-os dentro das camadas da PCB.

- Desafios dos Componentes Embutidos:

- Custos de fabricação mais altos: Fabricar PCBs com componentes embutidos é mais caro do que a fabricação tradicional de PCBs.

- Processos de design e fabricação mais complexos: Projetar e fabricar PCBs com componentes embutidos requer expertise especializada e processos avançados.

- Testes e retrabalho: Testes e retrabalhos podem ser mais difíceis com componentes embutidos, pois eles não são facilmente acessíveis uma vez incorporados na PCB.

Testes de PCBA e Controle de Qualidade

Testes e controle de qualidade são aspectos críticos do processo de fabricação de PCBA. Eles garantem que o PCBA atenda às especificações necessárias, funcione corretamente e seja confiável ao longo do tempo. Diversos métodos de teste são utilizados durante o processo de fabricação, cada um com suas próprias vantagens e limitações.

Teste em Circuito (ICT)

Teste em Circuito (ICT) é um tipo de teste elétrico que verifica as conexões entre os componentes no PCBA. Utiliza um fixture de “bed of nails”, que é uma plataforma com uma matriz de pinos com mola que entram em contato com pontos de teste específicos na PCB.

- Procedimento de Teste:

- O PCBA é colocado no fixture de bed of nails, garantindo que os pontos de teste na PCB estejam alinhados com os pinos do fixture.

- O testador ICT aplica sinais elétricos aos pontos de teste e mede as respostas.

- O testador compara as respostas medidas com as respostas esperadas com base no projeto do circuito. Quaisquer desvios indicam um possível defeito, como um curto-circuito, circuito aberto ou valor incorreto do componente.

- Limitações do ICT:

- Pode não ser capaz de detectar todos os tipos de defeitos: ICT é principalmente focado na detecção de defeitos de fabricação relacionados à colocação de componentes e soldagem. Pode não ser capaz de detectar falhas funcionais ou problemas intermitentes que ocorrem apenas sob condições específicas de operação.

- Pode ser caro para desenvolver e manter os fixtures de teste: Os fixtures de bed of nails são projetados sob medida para cada PCBA, o que pode ser custoso e demorado.

- Pode não ser adequado para todos os tipos de PCBAs: ICT pode não ser adequado para PCBAs com alta densidade de componentes ou que utilizam componentes de pitch fino, pois pode ser difícil fazer contato confiável com os pontos de teste.

Teste Funcional (FCT)

Testes Funcionais (FCT) é um tipo de teste elétrico que verifica a funcionalidade geral do PCBA. Diferentemente do ICT, que foca em componentes e conexões individuais, o FCT testa o PCBA como um sistema completo.

- Procedimento de Teste:

- O PCBA é conectado a um sistema de teste que simula seu ambiente operacional normal. Isso pode envolver fornecer energia ao PCBA e conectá-lo a outros componentes ou sistemas com os quais ele interagiria no produto final.

- O sistema de teste aplica várias entradas ao PCBA e monitora suas saídas.

- O testador compara as saídas medidas com as saídas esperadas com base nas especificações funcionais do PCBA. Quaisquer discrepâncias indicam uma falha funcional.

- Limitações do FCT:

- Pode não ser capaz de detectar todos os tipos de defeitos: FCT é projetado para verificar a funcionalidade geral do PCBA, mas pode não ser capaz de detectar certos tipos de defeitos, como aqueles que ocorrem apenas sob condições específicas de operação ou após uso prolongado.

- Pode ser demorado e caro para desenvolver os procedimentos de teste: Desenvolver procedimentos de teste funcional abrangentes pode ser complexo e exigir tempo e recursos significativos.

Inspeção Óptica Automatizada (AOI)

A Inspeção Óptica Automatizada (AOI) é um tipo de inspeção visual que usa câmeras e software de processamento de imagem para inspecionar automaticamente o PCBA em busca de defeitos. Os sistemas AOI podem detectar uma ampla variedade de defeitos, como componentes ausentes, colocação incorreta de componentes, pontes de solda e solda insuficiente.

- Vantagens do AOI:

- Processo de inspeção rápido e automatizado: Os sistemas AOI podem inspecionar PCBAs muito mais rápido do que a inspeção visual manual.

- Pode detectar uma ampla variedade de defeitos: O AOI pode detectar muitos defeitos comuns de fabricação, melhorando a qualidade geral do produto.

- Pode ser usado para inspeção antes e depois do reflow: O AOI pode ser usado para inspecionar PCBAs tanto antes quanto após o processo de soldagem por reflow, permitindo a detecção precoce de defeitos.

- Limitações do AOI:

- Pode não ser capaz de detectar todos os tipos de defeitos: O AOI depende de inspeção visual, portanto pode não conseguir detectar defeitos que estão ocultos da vista, como rachaduras internas em componentes ou vazios nas juntas de solda sob componentes.

- Pode ser sensível às condições de iluminação e variações na aparência dos componentes: Sistemas de AOI podem ser afetados por variações nas condições de iluminação e na aparência dos componentes, o que pode levar a falsos positivos (identificando incorretamente uma peça boa como defeituosa) ou falsos negativos (não detectando um defeito real).

Inspeção por Raios-X

A inspeção por raios-X é um tipo de ensaio não destrutivo que usa raios-X para criar imagens da estrutura interna do PCBA. Isso permite a detecção de defeitos ocultos que não são visíveis com outros métodos de inspeção, como vazios nas juntas de solda, curtos entre camadas e rachaduras internas em componentes.

- Vantagens da Inspeção por Raios-X:

- Pode detectar defeitos ocultos: A inspeção por raios-X é o único método que pode detectar de forma confiável certos tipos de defeitos ocultos, como vazios nas juntas de solda BGA (Ball Grid Array).

- Não destrutivo: A inspeção por raios-X não danifica o PCBA, portanto pode ser usada para inspecionar componentes de alto valor ou críticos.

- Limitações da Inspeção por Raios-X:

- Pode ser caro e demorado: Equipamentos de inspeção por raios-X são caros, e o processo de inspeção pode ser demorado, especialmente para PCBAs complexos.

- Requer equipamentos especializados e operadores treinados: A inspeção por raio-X requer equipamentos especializados e operadores treinados para interpretar as imagens de raio-X.

- Pode não ser adequado para todos os tipos de PCBAs: A inspeção por raio-X pode não ser eficaz para PCBs com materiais muito espessos ou densos que absorvem raios-X, dificultando a obtenção de imagens claras.

- Novas Interpretações: Os dados de inspeção por raio-X podem ser usados não apenas para identificar defeitos, mas também para analisar as causas raízes dos problemas de fabricação. Por exemplo, ao analisar o tamanho, forma e distribuição de vazios nas juntas de solda, os engenheiros podem obter insights sobre o processo de soldagem por refluxo e identificar áreas para melhoria.

Testes de Confiabilidade

Testes de confiabilidade são usados para avaliar a confiabilidade a longo prazo da PCBA sob várias condições de operação. Envolvem submeter a PCBA a uma série de testes de estresse que simulam as condições que ela enfrentará durante sua vida útil esperada.

- Tipos de Testes de Confiabilidade:

- Ciclagem de Temperatura: A PCBA é submetida a ciclos repetidos de altas e baixas temperaturas para simular o estresse térmico. Isso ajuda a identificar falhas potenciais devido à expansão e contração térmica.

- Testes de Umidade: A PCBA é exposta a altos níveis de umidade para simular os efeitos da umidade. Isso ajuda a identificar falhas potenciais devido à corrosão ou entrada de umidade.

- Testes de Vibração: A PCBA é submetida a vibração para simular os estresses mecânicos que pode experimentar durante o transporte ou operação. Isso ajuda a identificar falhas potenciais devido à fadiga mecânica ou conexões soltas.

- Testes de Impacto: A PCBA é submetida a choques mecânicos para simular impactos súbitos. Isso ajuda a identificar falhas potenciais devido à quebra de componentes ou falha na junta de solda.

Testes de confiabilidade podem ajudar a identificar potenciais mecanismos de falha e estimar a vida útil do PCBA sob várias condições de operação.

Técnicas de Análise de Falhas do PCBA

A análise de falhas é o processo de investigar falhas no PCBA para determinar a causa raiz da falha. É como um trabalho de detetive para eletrônicos, onde engenheiros usam várias ferramentas e técnicas para descobrir por que um PCBA falhou e como evitar falhas semelhantes no futuro.

A análise de falhas pode ajudar a melhorar os processos de projeto, fabricação e teste, levando a PCBA mais confiáveis e robustos.

Inspeção Visual

A inspeção visual é frequentemente o primeiro passo na análise de falhas. Envolve examinar cuidadosamente o PCBA com falha a olho nu ou usando auxílios de ampliação, como um microscópio, para procurar sinais óbvios de dano ou defeitos.

A inspeção visual pode frequentemente revelar defeitos óbvios, como:

- Componentes queimados ou descoloridos

- Componentes rachados ou quebrados

- Juntas de solda rachadas ou levantadas

- Dano físico ao PCB, como rachaduras ou delaminação

Seccionamento Transversal

O seccionamento transversal é uma técnica destrutiva que envolve cortar uma seção do PCBA e polir para revelar a estrutura interna. Isso permite uma análise detalhada das juntas de solda, vias (os orifícios que conectam diferentes camadas do PCB) e outras características internas.

- Análise Microestrutural: O seccionamento transversal permite uma análise detalhada da microestrutura das juntas de solda. Isso pode revelar informações sobre a qualidade do processo de soldagem, como a presença de vazios (bolsas de ar), compostos intermetálicos (compostos frágeis que podem se formar entre a solda e os terminais dos componentes ou pads do PCB), ou outros defeitos que podem afetar a confiabilidade a longo prazo da junta de solda.

Microscopia de Eletromicrografia de Varredura (SEM)

A Microscopia de Eletromicrografia de Varredura (SEM) é uma técnica poderosa que usa um feixe focalizado de elétrons para criar imagens altamente ampliadas da superfície do PCBA. O SEM pode fornecer imagens com resolução muito maior do que a microscopia óptica, revelando detalhes finos que não são visíveis a olho nu ou com um microscópio de luz.

O SEM pode ser usado para examinar:

- A morfologia (forma e estrutura) das juntas de solda

- A superfície dos componentes para procurar rachaduras, contaminação ou outros defeitos

- Superfícies de fratura para determinar a causa de uma falha mecânica

Espectroscopia de Raios X de Dispersão de Energia (EDS)

A Espectroscopia de Raios X de Dispersão de Energia (EDS) é uma técnica analítica que é frequentemente usada em conjunto com o SEM. Ela pode determinar a composição elementar de uma área específica no PCBA. Quando o feixe de elétrons do SEM atinge a amostra, ele faz com que os átomos na amostra emitam raios X característicos. Ao analisar a energia e a intensidade desses raios X, o EDS pode identificar os elementos presentes e suas concentrações relativas.

O EDS pode ser usado para:

- Identificar a composição das juntas de solda e verificar a presença de compostos intermetálicos ou contaminantes.

- Analisar a composição dos terminais ou pads dos componentes para avaliar sua soldabilidade.

- Identificar materiais desconhecidos ou contaminantes na superfície do PCBA.

O Futuro do EMS PCBA

O campo do EMS PCBA está em constante evolução, impulsionado pelos avanços tecnológicos, pela crescente demanda por dispositivos eletrônicos menores e mais potentes, e pela complexidade crescente dos sistemas eletrônicos. Aqui estão algumas das principais tendências que estão moldando o futuro do EMS PCBA:

- Miniaturização: A tendência de dispositivos eletrônicos menores e mais compactos continuará a impulsionar a demanda por tecnologias avançadas de PCBA, como HDI, SiP e componentes embutidos. Essas tecnologias permitem a criação de PCBA menores, mais leves e mais potentes, essenciais para dispositivos portáteis, vestíveis e implantáveis.

- Funcionalidade Aumentada: À medida que os dispositivos eletrônicos se tornam mais sofisticados, os PCBA precisarão suportar uma gama mais ampla de funções e níveis mais altos de integração. Isso exigirá o uso de componentes mais complexos, como processadores multi-core, chips de memória de alta capacidade e sensores avançados, bem como o desenvolvimento de novas tecnologias de embalagem e interconexão.

- Frequências e Taxas de Dados Mais Altas: A crescente demanda por transferência de dados mais rápida e comunicação sem fio impulsionará a necessidade de PCBA que possam operar em frequências mais altas e suportar taxas de dados superiores. Isso exigirá o uso de materiais especializados com baixa perda dielétrica e técnicas avançadas de design de integridade de sinal.

- Internet das Coisas (IoT): O crescimento da Internet das Coisas (IoT) criará uma demanda massiva por dispositivos conectados, muitos dos quais precisarão de PCBA especializados. Esses PCBA precisarão ser pequenos, de baixo consumo de energia e capazes de comunicação sem fio, apresentando novos desafios para os fornecedores de EMS.

- Inteligência Artificial (IA): A IA está começando a desempenhar um papel na fabricação de PCBA, especialmente nas áreas de otimização de processos, controle de qualidade e manutenção preditiva. Sistemas alimentados por IA podem analisar grandes quantidades de dados do processo de fabricação para identificar padrões, prever problemas potenciais e otimizar parâmetros de produção.

- Automação e Robótica: Automação e robótica estão desempenhando um papel cada vez mais importante na fabricação de PCBA, melhorando a eficiência, reduzindo custos e aprimorando a qualidade. Robôs estão sendo usados para tarefas como colocação de componentes, soldagem e inspeção, enquanto sistemas automatizados gerenciam o fluxo de materiais e rastreiam dados de produção.

- Sustentabilidade: A sustentabilidade está se tornando uma consideração cada vez mais importante na indústria de eletrônicos, e os fornecedores de EMS estão sob pressão para reduzir seu impacto ambiental. Isso inclui o uso de materiais mais ecológicos, redução do consumo de energia e minimização de resíduos.

- Regionalização: Há uma tendência crescente em direção à regionalização da fabricação de PCBA de EMS, com empresas buscando estabelecer instalações de fabricação mais próximas de seus clientes ou em regiões com custos de mão de obra mais baixos ou incentivos governamentais favoráveis. Isso pode ajudar a reduzir riscos na cadeia de suprimentos, melhorar a capacidade de resposta às necessidades do cliente e reduzir custos de transporte.

Essas tendências apresentam desafios e oportunidades para os fornecedores de EMS. Para permanecer competitivo, as empresas de EMS precisarão investir em novas tecnologias, desenvolver novas capacidades e se adaptar às necessidades em mudança de seus clientes. Também precisarão encontrar maneiras de equilibrar a demanda crescente por miniaturização e funcionalidade com a necessidade de custo-benefício e sustentabilidade.

O futuro do EMS PCBA provavelmente será caracterizado por:

- Colaboração aumentada: Uma colaboração mais estreita entre OEMs, fornecedores de EMS e fornecedores de componentes será essencial para desenvolver e fabricar PCBs cada vez mais complexos.

- Maior especialização: Os fornecedores de EMS podem se especializar cada vez mais em tecnologias ou aplicações específicas para se diferenciarem e atender às necessidades únicas de seus clientes.

- Adoção dos princípios da Indústria 4.0: Os princípios da Indústria 4.0, como conectividade, análise de dados e automação, desempenharão um papel cada vez mais importante na fabricação de PCBA, permitindo maior eficiência, flexibilidade e capacidade de resposta.

- Foco no desenvolvimento de talentos: À medida que a tecnologia de PCBA se torna mais complexa, os fornecedores de EMS precisarão investir em treinamento e desenvolvimento para garantir que tenham a força de trabalho qualificada necessária para projetar, fabricar e testar PCBs avançados.

Em conclusão, o campo de EMS PCBA está passando por um período de rápida transformação. As tendências descritas acima estão impulsionando mudanças significativas na forma como os PCBs são projetados, fabricados e testados. Os fornecedores de EMS que puderem se adaptar a essas mudanças e adotar novas tecnologias estarão bem posicionados para ter sucesso nos próximos anos. O futuro do EMS PCBA promete ser empolgante, repleto de inovação e novas possibilidades.