Uma backplane de alta densidade é o sistema nervoso de equipamentos complexos. Quando um falha em campo, as consequências podem ser catastróficas, levando a tempos de inatividade caros, reparos e perda de confiança do cliente. Observamos uma tendência persistente e preocupante dessas falhas originadas de um componente que deveria ser altamente confiável: o conector de encaixe por pressão. Mas os próprios conectores raramente são o problema. A questão decorre de uma compreensão fundamental equivocada de todo o sistema de encaixe por pressão, escondida sob uma aparência de aceitação estética.

A confiabilidade do press-fit não é uma arte; é uma ciência brutal de força e fricção. Uma conexão bem-sucedida resulta de um sistema rigorosamente controlado onde o orifício revestido-por-através na placa de circuito e o pino conformante do conector são tratados como um conjunto de engenharia de precisão. Muitos projetos deixam isso ao acaso, criando conexões que passam na inspeção visual mas que são bombas-relógio. Na Bester PCBA, projetamos com certeza. Isso exige uma mudança de mentalidade—de esperar um encaixe bom a exigir um.

A Ilusão de uma Boa Conexão

A conexão de press-fit mais perigosa é aquela que parece perfeitamente boa. Um pino sentado em flush contra a placa dá uma falsa sensação de segurança, uma ilusão muitas vezes agravada por uma prática profundamente problemática: aplicar solda cosmética em um pino solto para "apertá-lo".

Adicionar solda a um pino de press-fit não é um reparo; é uma admissão de fracasso. Isso não cria a junta a prova de gás, 360 graus, para a qual a tecnologia foi projetada. Em vez disso, forma uma ponte elétrica frágil e confiável que oculta a causa raiz: um orifício mal formado. A solda mascara a falta de força de retenção necessária, criando um defeito latente que inevitavelmente falhará sob ciclos térmicos, vibração e estresse mecânico. Uma conexão de press-fit se encaixa conforme as especificações e proporciona a retenção mecânica necessária, ou é um defeito. Não há meio-termo.

A Física de uma Junta Permanente, à Prova de Gás

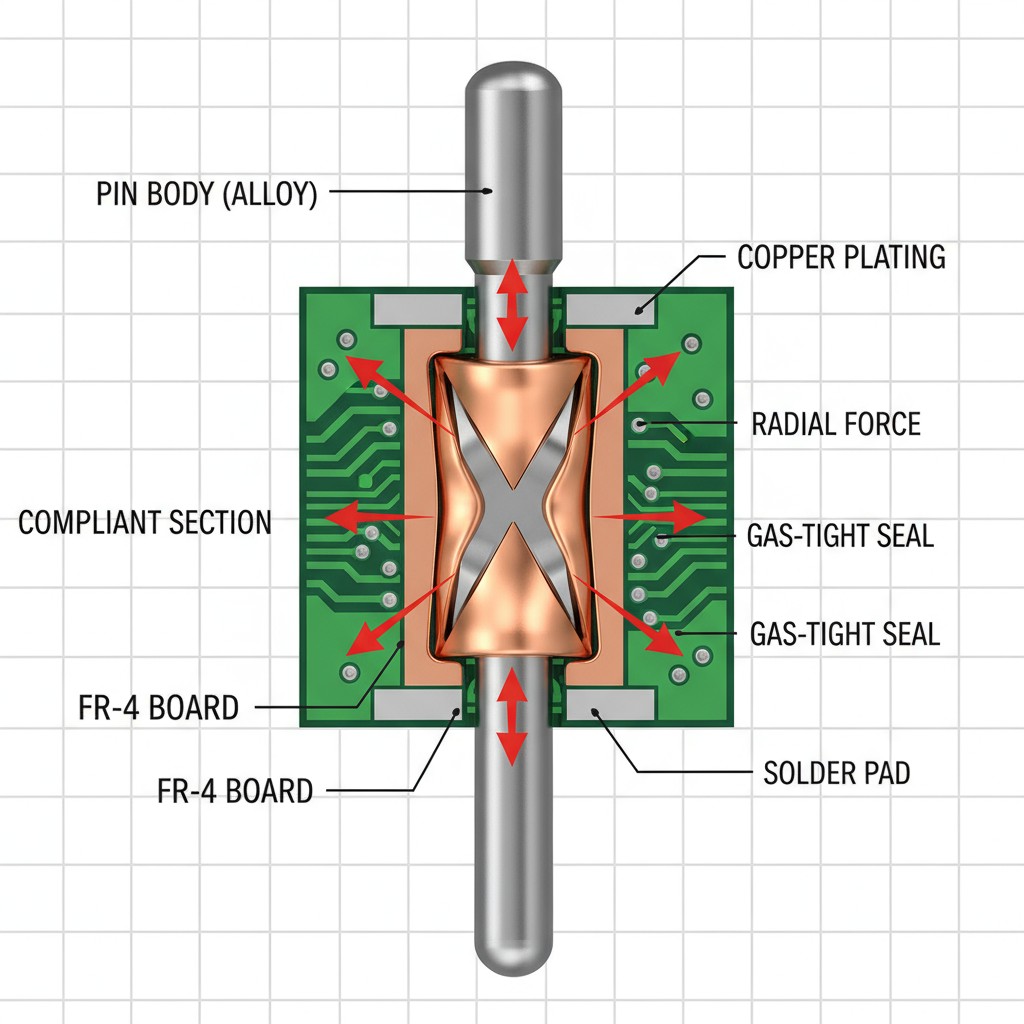

Para entender por que atalhos falham, é preciso respeitar a elegância de uma conexão de press-fit adequada. A seção "conformante" de um pino de press-fit é uma mola de precisão. Ao ser pressionada em um orifício revestido-por-através corretamente dimensionado (PTH), essa seção se deforma elasticamente, gerando uma força radial poderosa e contínua contra o barril do orifício.

Essa força constante cria a junta a prova de gás. Em vários pontos de contato, a pressão entre o pino e o barril de cobre revestido impede que oxigênio e outros agentes corrosivos penetrem na interface. Essa conexão de solda fria garante uma trajetória elétrica estável e de baixa resistência ao longo da vida do produto. Todo o sistema depende de duas forças críticas: a força de inserção necessária para encaixar o pino e a força de retenção que o mantém no lugar. Ambas são resultados diretos do encaixe de interferência entre o pino e o orifício. Se essa interferência estiver incorreta, todo o sistema falha, e o ponto de falha quase sempre é o mesmo: o orifício revestido-por-através.

O Coração Impiedoso do Sistema: O Buraco Revestido-Through

Cada variável no sistema de press-fit converge para o orifício revestido-por-através. O pino do conector é uma constante conhecida, fabricada com tolerâncias rigorosas. O PTH, no entanto, é produto de múltiplos processos de fabricação altamente variáveis—especialmente em backplanes espessas com diferentes pesos de cobre.

Por que "Tamanho Final do Orifício" é uma abstração perigosa

Os designers frequentemente especificam um "tamanho do orifício acabado" com uma tolerância e assumem que o trabalho está concluído. Este é um erro crítico. Essa dimensão final é a resultado de um orifício perfurado que foi subsequentemente revestido com cobre. Em uma placa espessa, atingir uma camada uniforme de revestimento de cobre através de um orifício de alta razão de aspecto é excepcionalmente difícil. A solução de revestimento flui menos livremente no meio, frequentemente resultando em uma forma de tambor ou ampulheta onde o diâmetro é inconsistente ao longo de seu eixo Z. Uma verificação com um calibrador pode passar, mas a área de contato real e a força radial variarão drasticamente, comprometendo a conexão.

O papel crítico da espessura e uniformidade do revestimento

Isso nos leva ao fator mais frequentemente negligenciado nas especificações da placa: a espessura do revestimento de cobre dentro do orifício. A espessura e a uniformidade do revestimento determinam diretamente o diâmetro final do orifício, o acabamento superficial e a integridade estrutural do cilindro que deve suportar a força de inserção elevada. Revestimento irregular, frequentemente causado por uma distribuição inconsistente de cobre pela placa, leva a diâmetros de orifício inconsistentes. Essa é a causa raiz de forças de inserção e retenção inconsistentes.

Na PCBA Bester, nossa abordagem é ir além de especificações genéricas. Exigimos que o processo de revestimento seja definido e controlado para produzir um orifício que atenda aos números de força de retenção especificados pela folha de dados do fabricante do conector. Trabalhamos com os fabricantes para validar seu processo não apenas no tamanho do orifício, mas no desempenho mecânico do montagem final. A especificação deve servir à física.

Regras de Design Não Negociáveis para a Confiabilidade do Press-Fit

Um sistema de encaixe confiável começa na tela do designer. O layout da PCB deve ser executado com o objetivo explícito de criar um ambiente estável e consistente para cada orifício perfurado revestido.

As aliviações térmicas são inimigas da confiabilidade do encaixe. Elas criam vazios no plano de cobre que permitem que o cilindro do orifício flexione e deforma durante o processo de inserção de alta força, reduzindo a força radial crítica. Mais importante, essas interrupções causam distribuição de calor inconsistente durante o revestimento, contribuindo diretamente para a deposição de cobre não uniforme que buscamos evitar. Todas as almofadas de encaixe devem ter uma conexão sólida e direta com os planos de cobre. A área ao redor do orifício de encaixe deve ser o mais mecanicamente estável possível, o que significa usar áreas sólidas de cobre em todas as camadas de conexão. Isso fornece uma base rígida para o cilindro PTH, garantindo que a força de inserção deforma o pino conformável, não a própria placa, ao mesmo tempo em que promove uma densidade de corrente mais uniforme durante o revestimento.

Verificação, Não Pensamento Ilusório

Você não pode inspecionar a qualidade de um produto. Um processo de encaixe confiável é construído com controle e verificação, não com verificações visuais e esperança. Uma vez que o design seja sólido, o foco deve se deslocar para garantir que o processo de montagem produza consistentemente o resultado projetado.

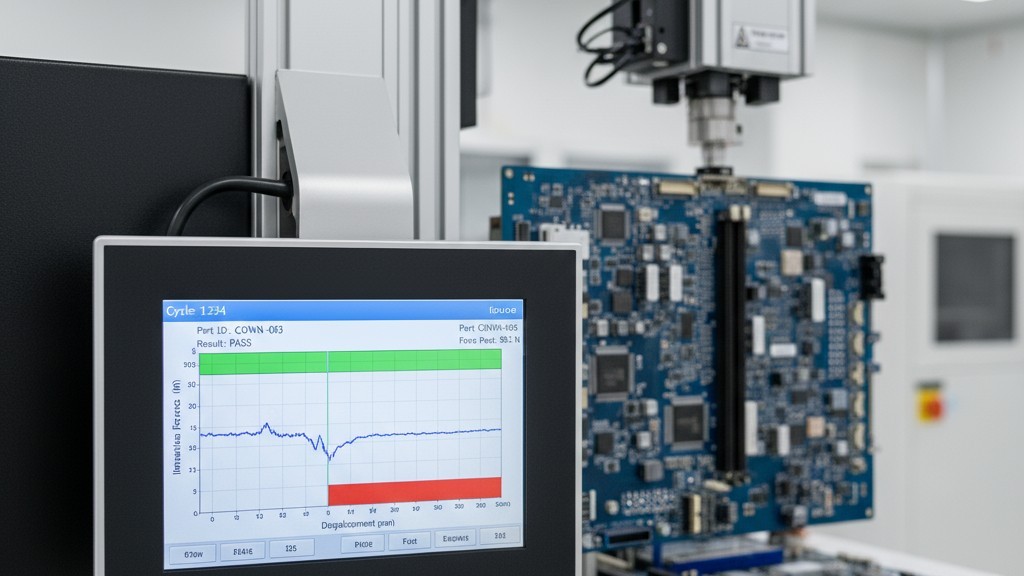

Monitoramento de Força em Processo

O melhor indicador de uma conexão de encaixe de sucesso é o perfil de força de inserção. O equipamento de encaixe deve monitorar e registrar a força necessária para encaixar cada pino. Esses dados, quando comparados aos limites especificados pelo fabricante do conector, fornecem feedback imediato de aprovação/reprovação. Um pino que encaixa com força insuficiente tem um ajuste solto e falhará. Um pino que requer força excessiva pode ter danificado o cilindro PTH. Esses dados são a primeira linha de defesa contra a deriva do processo.

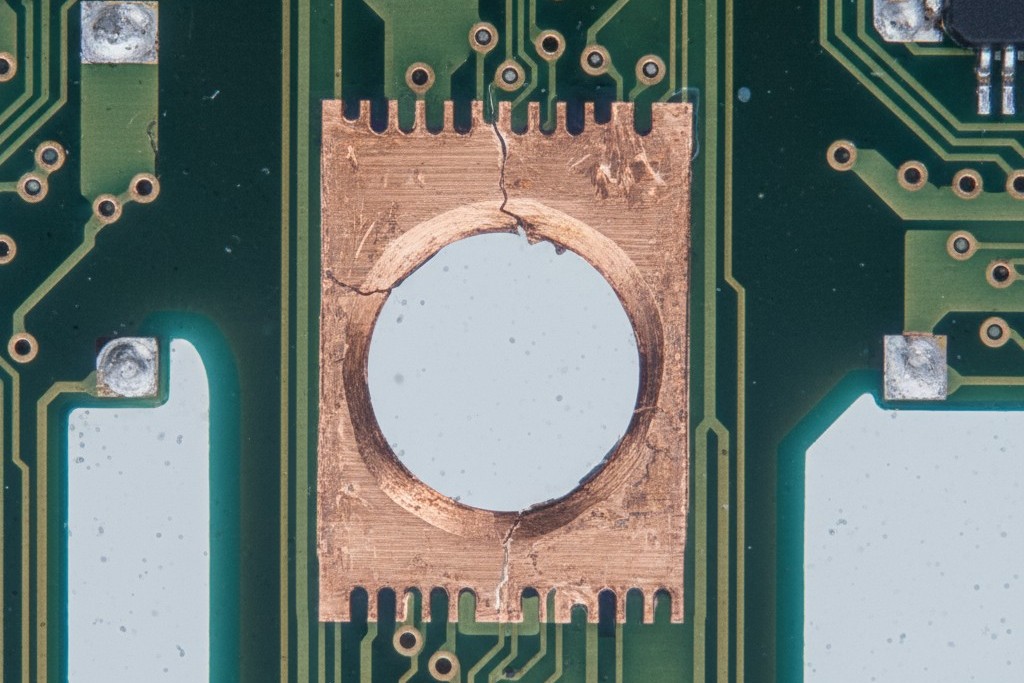

A Prova Máxima: Análise de Micro-seção

Durante a validação do processo e para verificações periódicas de qualidade, não há substituto para testes destrutivos. Uma micro-seção de uma conexão de encaixe fornece a verdade absoluta. Ela permite visualizar a deformação do pino conformável, a integridade do cilindro PTH e a qualidade dos pontos de contato. É a prova final e inquestionável de que seu projeto, materiais e processos se combinaram para criar a união robusta e à prova de gás exigida para confiabilidade a longo prazo.

Da Especificação à Realidade: Parceria com Seu Fabricante

As especificações necessárias para um sistema de pressão de encaixe verdadeiramente confiável são exigentes e requerem um parceiro de fabricação de PCB com capacidades avançadas e um profundo entendimento do processo. Enviar simplesmente um desenho com uma tolerância apertada de buracos para o fornecedor de menor custo é uma receita para o desastre.

Sucesso requer uma parceria. Envolve uma comunicação clara não apenas das especificações, mas também do intenção por trás delas. Significa ter conversas sobre processos de revestimento, a capacidade de controlar a uniformidade em buracos de alta proporção e métodos de verificação. Um parceiro capaz receberá bem esse engajamento técnico; um menos capaz resistirá. É por isso que insistimos em gerenciar essa interface crítica para nossos clientes — para garantir que o fabricante compreenda os riscos e tenha os controles de processo em prática para entregar uma placa que atenda aos requisitos mecânicos, não apenas dimensionais. A confiabilidade do seu backplane depende disso.