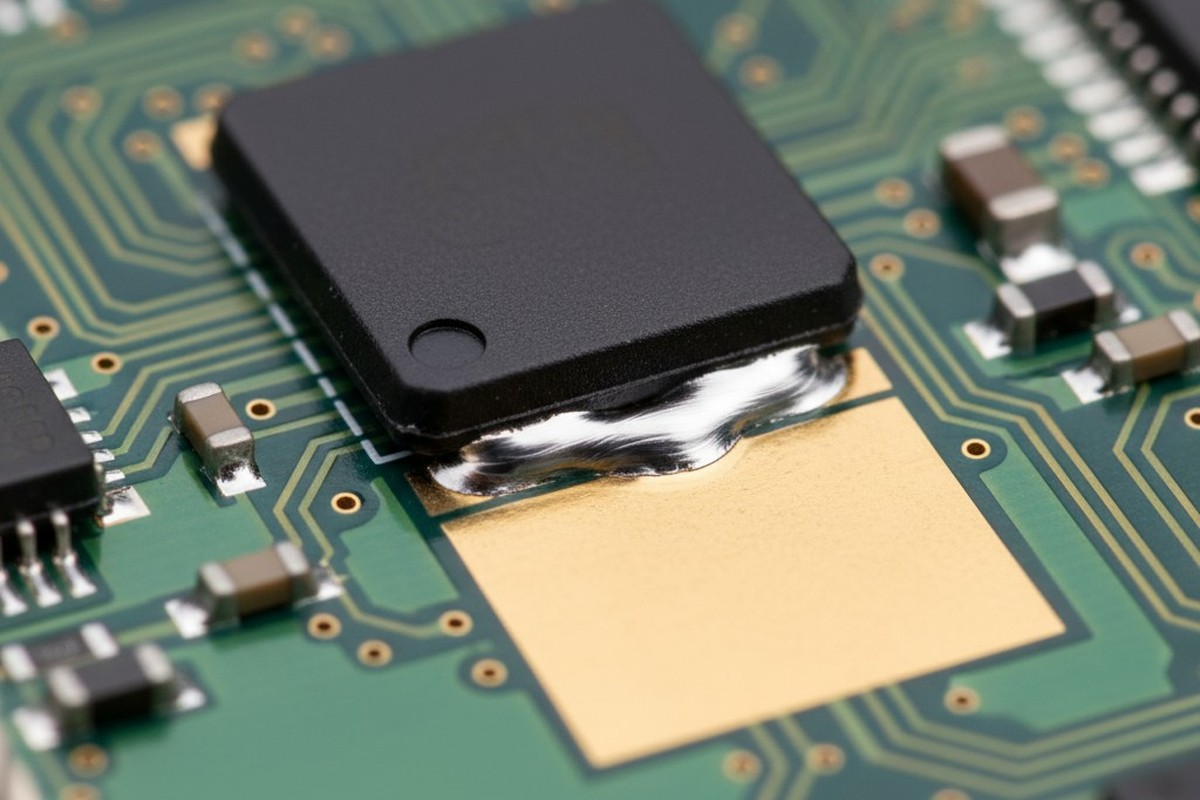

Retornos de campo frequentemente remontam ao mesmo falha silenciosa: vazios sob a almofada térmica de um pacote QFN. O produto passou nos testes iniciais, foi enviado aos clientes, e então começou a falhar sob carga térmica sustentada. Para gerentes de engenharia revisando análises de causa raiz, o diagnóstico é frustrantemente consistente. O molhamento incompleto do solda na grande almofada de cobre criou vazios que degradaram a transferência de calor, levando à falha prematura do componente. O instinto é ajustar os perfis de refluxo ou modificar as aberturas no estêncil, mas esses são apenas curativos para uma ferida mais profunda.

A variável que a maioria das equipes negligencia é o acabamento de superfície. Onde o HASL cria condições para vazios na almofada térmica, o ENIG evita silenciosamente que eles se formem em primeiro lugar. A diferença não é uma química de depósito abstrata, mas uma realidade mecânica tangível: a planicidade da superfície final determina se a solda pode molhar completamente e o fluxo pode escapar durante o refluxo. Em placas de alta precisão e alto desempenho térmico, onde os QFN são comuns, essa distinção se torna a linha entre produção confiável e falhas caras no campo.

Entender essa distinção é fundamental. O argumento a favor do ENIG não é sobre buscar perfeição; trata-se de gerenciar riscos. É sobre ponderar um pequeno aumento no custo da placa contra os custos maiores e irrecuperáveis de instabilidade térmica, compromissos no design do estêncil e falhas no campo.

Por que as Fitas Térmicas QFN Desenvolvem Porosidade

Pacotes QFN usam uma grande almofada térmica central para dissipar o calor de forma eficiente no PCB. Essa almofada, muitas vezes com vários milímetros quadrados, é fundamentalmente diferente das pequenas almofadas de sinal ao redor. Ela é uma única área de cobre contínua projetada para criar um caminho térmico de baixa resistência do chip até a placa. Embora seja essencial para o desempenho térmico, seu tamanho e continuidade criam um ambiente desafiador para a pasta de solda durante a montagem.

Durante o refluxo, a pasta de solda nesta almofada se transforma. A pasta — uma mistura de esferas de solda suspensas em fluxo — aquece, e o fluxo ativa para limpar as superfícies de metal antes de volatilizar. As esferas de solda então colapsam em uma piscina fundida. Para almofadas de sinal pequeno, esse processo é simples. O volume de pasta é pequeno, a solda fundida molha rapidamente o cobre, e o fluxo vaporizado escapa facilmente pelas bordas da almofada.

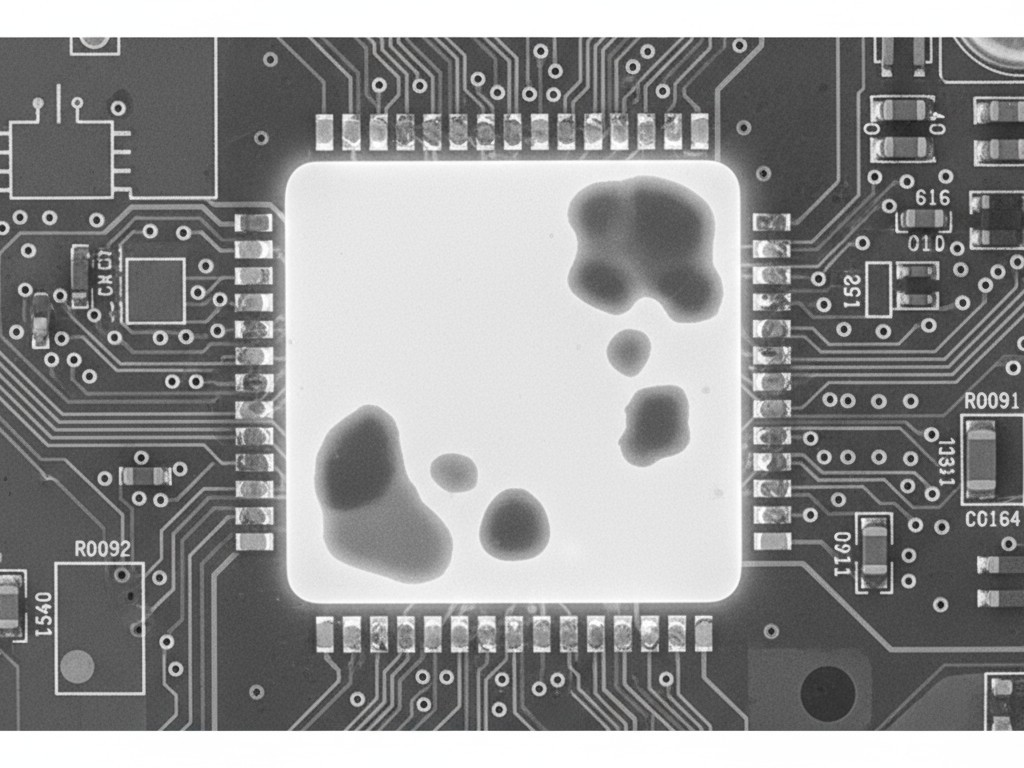

A almofada térmica é outro caso. Sua grande área exige mais pasta, o que significa mais fluxo e um caminho muito mais longo para a liberação de gases.À medida que a solda colapsa, ela tenta molhar toda a superfície da almofada de uma só vez. Se a topografia da superfície for irregular ou a solda molhar de forma não uniforme, bolsões de fluxo ficam presos sob o metal que está solidificando. Esses bolsões presos são vazios, e não são defeitos cosméticos. Cada um reduz a área de contato efetiva entre o QFN e a PCB, criando hotspots localizados de alta resistência térmica. Sob operação sustentada, esses hotspots aceleram a degradação do componente, levando diretamente às falhas no campo que as equipes de engenharia são pagas para prevenir.

A formação de vazios não é aleatória. É uma consequência direta de como a solda molha uma superfície e como o fluxo escapa durante a breve janela do refluxo — ambos controlados pelo acabamento de superfície.

A Divisão do Acabamento de Superfície: Planicidade como a Variável Oculta

A diferença crítica entre ENIG e HASL não é uma nuance sutil de ciência dos materiais; trata-se de uma questão de geometria de superfície. O HASL produz uma superfície serrilhada, irregular e altamente variável em espessura. O ENIG produz uma superfície conformal, uniforme e plana dentro de tolerâncias sub-micron. Essa planicidade é a causa raiz do desempenho superior do ENIG nas almofadas térmicas de QFN.

HASL (Nivelamento de Solda por Ar Quente) é aplicado mergulhando uma PCB em solda fundida e removendo o excesso com facas de ar quente. O resultado é um revestimento que segue a cobre subjacente, mas com variações topográficas significativas. A espessura pode variar de 1 a 40 microns, e a superfície possui uma textura ondulada característica do nivelamento por ar. Em almofadas pequenas, essa irregularidade muitas vezes é inconsequente. Em uma grande almofada térmica, a topografia serrilhada cria uma paisagem de picos e vales onde a solda fundida tem dificuldades em penetrar e os gases do fluxo não têm uma rota clara de escape. A própria superfície atua como uma barreira, aprisionando o fluxo em áreas baixas à medida que a solda solidifica nos pontos mais altos. Essas regiões presas tornam-se vazios.

ENIG (Níquel sem banho imerso a ouro) é um processo de galvanização. Uma camada fina de níquel é depositada quimicamente sobre o cobre, seguida por um jateamento de ouro protetor. O processo é inerentemente conformal, seguindo a superfície de cobre com fidelidade quase perfeita, adicionando apenas 3 a 5 microns de níquel e uma fração de micron de ouro. A superfície resultante não é apenas lisa; é previsivelmente plana. Não há escamas, gradientes de espessura ou barreiras topográficas ao fluxo de solda.

Essa planicidade tem uma consequência mecânica direta. Durante o reaquecimento, a solda derretida em uma superfície plana de ENIG molha radialmente e de forma uniforme. O fluxo, sendo menos denso, é empurrado para fora em direção às bordas da pad onde pode volatilizar-se livremente. A solda colapsa em contato total com o níquel, deixando bolsões onde o fluxo pode ficar preso. A mesma pasta de solda em uma superfície HASL encontra um cenário complexo onde o fluxo fica preso nos vales antes de escapar. A diferença é mensurável: pads térmicos de ENIG rotineiramente apresentam porcentagens de vazios abaixo de 5%, enquanto pads de HASL na mesma montagem frequentemente excedem 20% a 30%.

Como a Variabilidade de Espessura do HASL Agrava o Vazamento

Layouts de pitch fino tornam a irregularidade do HASL ainda mais problemática. Quando as pads de sinal estão próximas, o risco de ponte de solda aumenta. Para mitigar isso, os engenheiros frequentemente reduzem a espessura da matriz ou diminuem o tamanho da abertura para depositar menos pasta. Essa é uma troca gerenciável para pads de sinal pequeno, mas ela reserva a pad térmica se a mesma matriz for usada em toda a placa.

Uma deposição de pasta mais fina em uma superfície já irregular do HASL agrava a molhagem incompleta. Simplesmente há menos solda derretida disponível para fluir para os vales da topologia enselada, aumentando a probabilidade de captura de fluxo. O resultado são taxas de vazios mais altas em placas de pitch fino com HASL, precisamente as placas onde o desempenho térmico é mais crítico. A superfície plana do ENIG elimina esse efeito de agravamento. Sua topologia uniforme permite uma molhagem completa mesmo com volumes reduzidos de pasta, tornando o design de matriz menos uma questão de equilíbrio.

Estabilidade na Transferência de Calor e Confiabilidade a Longo Prazo

O único propósito de uma pad térmica é transferir calor do die QFN para a PCB, onde pode ser dissipado através de planos de cobre ou dissipadores de calor. A eficiência dessa transferência depende da condutividade térmica da junção de solda e da completude do contato físico. Vazios degradam ambos.

Cada vazio é uma ilha de condutividade térmica zero. O calor deve fluir ao redor dele, criando um aumento localizado na resistência térmica. Um único grande vazio ou um agrupamento de menores pode elevar a temperatura de junção de um componente em vários graus Celsius sob carga. Para dispositivos de alta potência ou componentes operando perto de seus limites térmicos, esse aumento é a diferença entre operação confiável e desgaste acelerado. Um componente pode passar nos testes funcionais iniciais, mas ciclos térmicos sustentados no campo levarão à fadiga de solda, crescimento intermetálico ou evaporação térmica direta.

O baixo desempenho de vazios do ENIG proporciona uma resistência térmica estável e previsível ao longo da vida do produto. A interface de solda de níquel uniforme formada durante o reflow é robusta, e a planicidade que preveniu vazios durante a montagem garante contato completo durante o ciclo térmico. Por outro lado, as juntas de HASL frequentemente começam com contato térmico comprometido e podem degradar-se ainda mais, pois a interface enselada promove crescimento intermetálico não homogêneo. Para placas com requisitos térmicos rigorosos — como drivers de LED, conversores de energia ou amplificadores RF — o acabamento da superfície não é acidental. Ele determina se o projeto térmico terá desempenho conforme modelado.

Estratégias de Janela de Estêncil para ENIG

A planicidade do ENIG abre oportunidades para otimizar o design da matriz especificamente para desempenho térmico. Sua superfície lisa permite que a pasta de solda se solte facilmente das aberturas, possibilitando padrões de janelas agressivos que seriam pouco confiáveis em HASL.

O parâmetro chave é a razão de área, definida como a área de abertura da abertura da matriz dividida pela área da parede da abertura; uma razão de 0,5 a 0,6 é o mínimo comum para uma liberação eficaz da pasta. A superfície lisa do ENIG reduz o atrito durante a separação da matriz, tornando possível usar razões de superfície ainda menores se necessário. Mais importante, ela habilita padrões de “janela” — dividindo a grande abertura da pad térmica em uma grade de aberturas menores — sem as falhas de liberação que assolariam uma superfície áspera de HASL.

Matrizes com janelas oferecem dois benefícios claros. Primeiro, melhoram a consistência da liberação da pasta aumentando a razão de perímetro para área de cada abertura. Segundo, criam múltiplos depósitos de solda distintos que se coalescem durante o reflow, permitindo que o fluxo tenha mais canais para escapar do que um único depósito grande permitiria. Uma estratégia comum para uma pad térmica de 5mm é uma grade 3×3 ou 4×4 de aberturas quadradas cobrindo de 80% a 90% da área total da pad. Os espaços entre os quadrados tornam-se saídas para o fluxo durante a fase crítica de colapso do reflow.

Essa estratégia depende da planicidade do ENIG. No HASL, a superfície enselada causaria uma liberação inconsistente da pasta nas janelas, levando a depósitos de solda irregulares e, paradoxalmente, a mais vazios. O ENIG permite que a matriz seja uma ferramenta para mitigar vazios, e não uma fonte de variabilidade.

Enquanto outros acabamentos planos como OSP ou Prata Imersão oferecem benefícios semelhantes na liberação da matriz, eles carecem da robustez do ENIG. OSP pode oxidar se as placas não forem montadas rapidamente, e a Prata Imersão pode tarnish ou sofrer ciclos de reflow múltiplos. A camada de ouro do ENIG fornece uma superfície estável e soldável que tolera manuseio, atrasos e retrabalho.

O Verdadeiro Custo da Mudança

O custo é a objeção mais comum ao ENIG, e ele merece uma resposta precisa. Embora o ENIG seja mais caro que o HASL por placa, o delta é menor e mais dependente do contexto do que muitos assumem. Para produção de pequeno a médio volume (corridas de 100 a 5.000 placas), o custo adicional é mensurável em centavos ou dólares por placa, e não em porcentagens abstratas.

Normalmente, o ENIG acrescenta de $1.50 a $3.00 por pé quadrado de área da placa em comparação ao HASL. Para uma placa de 100mm x 100mm, isso se traduz em aproximadamente $0.20 a $0.40 por placa. Em uma produção de 500 placas, a diferença total é de $100 a $200. Em uma produção de 5.000 placas, é de $1.000 a $2.000. Esses são custos reais, mas finitos e previsíveis.

O custo de um retorno de campo único, no entanto, não é. O processamento RMA, análise de falhas, unidades de reposição e danos à reputação podem facilmente atingir milhares de dólares por incidente, ofuscando a taxa adicional total de ENIG para toda uma série de produção. Se o ENIG eliminar mesmo uma falha de campo causada por vazios na almofada térmica, o investimento se paga. Para produtos com componentes de alta potência ou implantados em ambientes exigentes, a probabilidade de uma falha relacionada a vazios no HASL não é desprezível. O ENIG reduz essa probabilidade para quase zero.

Para aplicações de baixa potência onde um QFN opera bem abaixo de seus limites térmicos, ou para produtos não críticos onde falhas ocasionais são toleráveis, o HASL pode ser uma escolha aceitável. Os vazios ainda ocorrerão, mas se a margem térmica for suficiente, o componente funcionará mesmo assim. Isso é um cálculo de risco, não uma equivalência técnica. O ENIG elimina o risco; o HASL exige que a margem o absorva.

Justificando para a Liderança

O argumento a favor do ENIG não é sobre ele ser um acabamento “premium”. O argumento é que ele resolve um modo de falha específico e previsível que o HASL não consegue. A cadeia causal é direta: a topologia escamada do HASL prende o fluxo de solda, criando vazios sob as almofadas térmicas do QFN. Esses vazios degradam a transferência de calor, aumentando as temperaturas do junction e causando falhas nos componentes em campo. A planicidade conformacional do ENIG permite que o fluxo escape e a solda molhe completamente, eliminando os vazios e garantindo a estabilidade térmica.

Ao apresentar isso à liderança, a abordagem é mitigação de risco. O custo moderado do ENIG é um investimento para evitar um custo muito maior e imprevisível de devoluções em campo, reivindicações de garantia e redesenvolvimento. O mecanismo é comprovado, o delta de custo é pequeno e a alternativa é aceitar um mecanismo de falha conhecido e esperar que sua margem térmica seja ampla o suficiente para absorvê-lo.

Em placas de alta densidade de pontos e alta operação térmica onde os QFNs são essenciais, a esperança não é uma estratégia de engenharia confiável.