O som é inconfundível. Um estalo agudo, seguido da sensação de desânimo de que mais uma placa vai para o descarte. Pode ter rasgado exatamente na curva, levando uma lasca de máscara de solda e deixando uma borda irregular que nunca encaixará no seu invólucro. Este é o custo de tratar a painelização de PCBs como uma reflexão tardia — uma última caixa de seleção antes da produção. Para placas retangulares simples, o método mais barato pode ser suficiente. Mas para projetos com contornos irregulares, tolerâncias apertadas ou substratos frágeis, sua estratégia de painelização não é uma medida de economia, mas uma defesa crítica para a qualidade do seu produto e o orçamento do seu projeto.

Na Bester PCBA, vimos inúmeros projetos onde economizar poucos centavos na painelização resultou na perda de milhares de dólares em sucata, retrabalho e atrasos. O método padrão de usar mouse-bites é um instrumento grosseiro em um processo que exige precisão cirúrgica. Escolher o método certo de depanelização é uma decisão fundamental de Design for Manufacturability que protege seu investimento e requer que você vá além do simples snap para uma abordagem mais engenheirada.

A Hidden Liability of Mouse-Bites: Quando a rota barata sai mais cara do que o esperado

Mouse-bites, pequenos clusters de furos perfurados ao longo do perímetro de uma placa, são o padrão da indústria por uma razão: são baratos e rápidos. Criam uma linha de fraqueza, permitindo ao operador dividir as placas a partir do painel com força bruta. Para uma placa com borda reta e robusta de FR-4, isso funciona razoavelmente bem. O problema começa quando essa lógica é aplicada a placas que não são nada simples.

A Física da Falha: Concentração de tensões em bordas curvas

Pense em rasgar uma folha de papel perfurada. A força viaja bem ao longo da linha pontilhada porque a tensão está distribuída uniformemente ao longo de um caminho reto. Um contorno irregular ou curvado quebra esse princípio. Quando você aplica força de dobra a uma curva, a tensão não segue mais o caminho previsto pelos mouse-bites. Em vez disso, ela se concentra nos pontos mais agudos da curva ou nos cantos dos furos de ruptura. Essa tensão localizada excede a resistência do material, causando uma fratura que sai do caminho e rasga a placa, deixando uma ruptura irregular e incontrolável.

Materiais frágeis e microfissuras: por que cerâmicas e Rogers não suportam o snap

Esse problema é potencializado ao trabalhar com substratos frágeis. Materiais como cerâmica, Rogers ou até mesmo FR-4 muito fino não têm a ductilidade do vidro padrão; eles não podem se dobrar para absorver a tensão de serem rachados. Quando submetidos à força localizada e aguda de uma separação por mouse-bite, eles não rasgam — eles despedaçam. Isso pode se manifestar como uma rachadura catastrófica pela placa ou, de forma mais insidiosa, como fissuras microscópicas no substrato ou nas juntas de solda dos componentes próximos. A máscara de solda, uma camada fina e frágil, costuma ser a primeira vítima, descascando-se da borda e comprometendo a confiabilidade a longo prazo da placa. Para esses materiais, usar mouse-bites não é um risco calculado; é uma garantia de falha futura.

A Solução Pragática: Design com Tabs roteados e Alívio de Tensão

Quando o risco de fratura incontrolável é inaceitável, você deve abandonar completamente a mentalidade de “quebra”. A abordagem mais robusta é usar ranhuras de quebra roteadas. Este método envolve roteamento do perfil completo da placa, deixando-a presa ao quadro do painel por algumas pequenas abas de material bem colocadas.

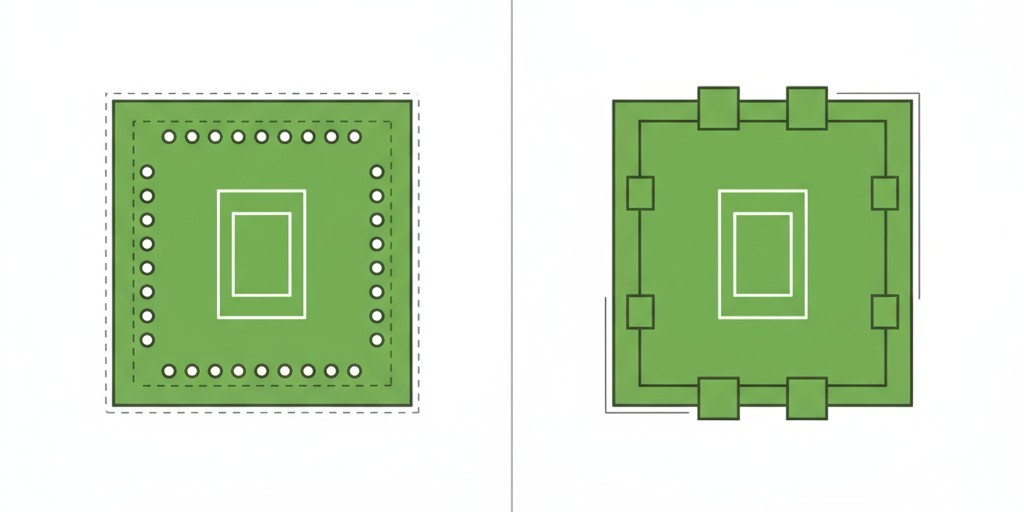

Tab vs. Mouse-Bite: De Quebra para Separação Controlada

A diferença conceitual é crítica. Com perfurações de mouse-bite, toda a borda da placa é uma perfuração enfraquecida projetada para ser quebrada. Com abas usinadas, a borda da placa é um contorno acabado, liso. As abas não são linhas de fraqueza, mas pequenos suportes estruturais que seguram a placa durante a montagem. O desprendimento de painéis não é mais um ato de estalar, mas uma de corte ou quebra controlada em alguns locais específicos e engenheirados. Isso oferece ao designer total controle sobre onde a força de separação é aplicada, protegendo o restante da placa de estresse mecânico.

Regras de Design Essenciais para Abas de Emergência Robusta

Apenas usar abas não é suficiente; elas devem ser projetadas corretamente. Na Bester PCBA, encontramos que os designs mais confiáveis seguem alguns princípios básicos.

Posicionamento e Distribuição das Abas: Distribua as abas de forma uniforme ao redor do perímetro da placa para suporte estável durante a montagem. Evite agrupá-las de um lado só. Para formas irregulares, coloque abas nas extremidades para evitar tombamento ou vibração durante a colocação e retirada. A largura da aba é uma troca; recomendamos de 2 mm a 5 mm. Muito estreita, a placa pode ficar insegura; muito larga, requer força excessiva para remover.

Perf-Abas para Quebra Mais Limpa: Para a separação mais limpa, defendemos o uso de 'abas perfuradas' ou 'perfurações por estampagem'. Isso envolve perfurar uma série de pequenos orifícios, não revestidos (tipicamente de 0,5 mm a 0,8 mm), na base da aba. Essas perfurações funcionam como mouse-bites localizados, garantindo que quando a aba for quebrada, a fratura ocorra de forma limpa na borda da placa. Isso deixa um remanescente muito menor e mais suave do que uma aba sólida, devendo ser claramente especificado nos desenhos de fabricação.

Quando a Precisão é Não Negociável: O Caso do Separador a Laser

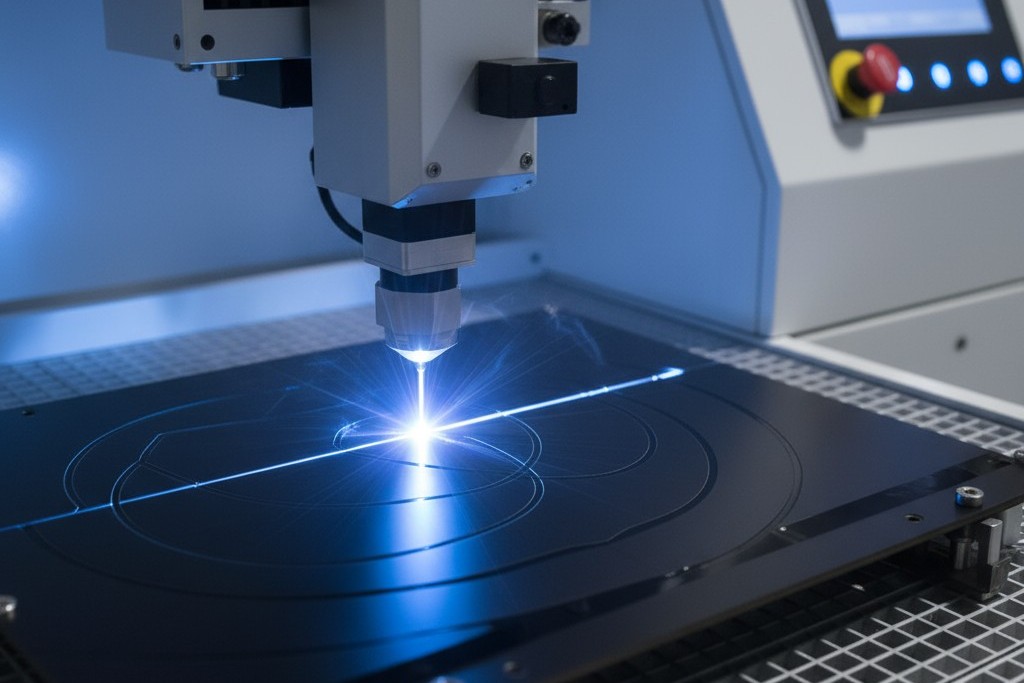

Para as aplicações mais exigentes, até mesmo o residual menor de uma perf-tab bem projetada é demais. Quando a suavidade da borda é uma exigência mecânica crítica, quando as placas são densas com componentes sensíveis ou quando o substrato é excepcionalmente frágil, a solução definitiva é a depanelização a laser.

Zero Estresse, Bordas Perfeitas: Como o Corte a Laser Liberta o Seu Design

O depanelamento a laser é um processo sem contato. Utiliza um feixe de laser focado de alta potência para ablar ou vaporizar o material do substrato ao longo do contorno da placa. Como nada toca fisicamente a placa, o processo é totalmente livre de estresse mecânico — sem curvatura, torque ou choque transferido para os componentes ou suas juntas de solda. O laser pode seguir qualquer contorno com precisão de micron, produzindo uma borda perfeitamente lisa e selada, sem rebarbas ou fraturas. Isso liberta o designer, permitindo que os componentes sejam colocados muito mais próximos à borda da placa do que qualquer método mecânico permitiria.

Decisões: Abas Usinadas vs. Depanelamento a Laser

A escolha entre abas usinadas e depanelamento a laser depende das necessidades específicas do seu projeto. Enquanto abas usinadas representam uma melhoria significativa sobre mouse-bites, o corte a laser oferece qualidade e precisão incomparáveis. Usamos o seguinte framework para orientar nossos clientes.

| Recurso | Abas Usinadas (com Perfurações) | Depanelamento a Laser |

|---|---|---|

| Estresse Mecânico | Baixo | Zero |

| Qualidade da Borda | Bom, com pequeno remanente | Perfeito, suave |

| Proximidade da Funcionalidade | Bom (~3mm da borda) | Excelente (~0,5mm da borda) |

| Custo Inicial | Moderado | Alto |

| Apoio ao Material | Excelente para a maioria dos materiais | Melhor para frágil & flexível |

Impondo o Sucesso: Regras críticas de DFM para painéis com tabs roteados

Escolher o método certo é apenas metade da batalha. Para garantir altos rendimentos, essa escolha deve ser apoiada por regras de projeto rigorosas. Uma ótima estratégia de painéis pode ser desfeita por um único componente mal colocado, e é aqui que a expertise na fabricação é fundamental.

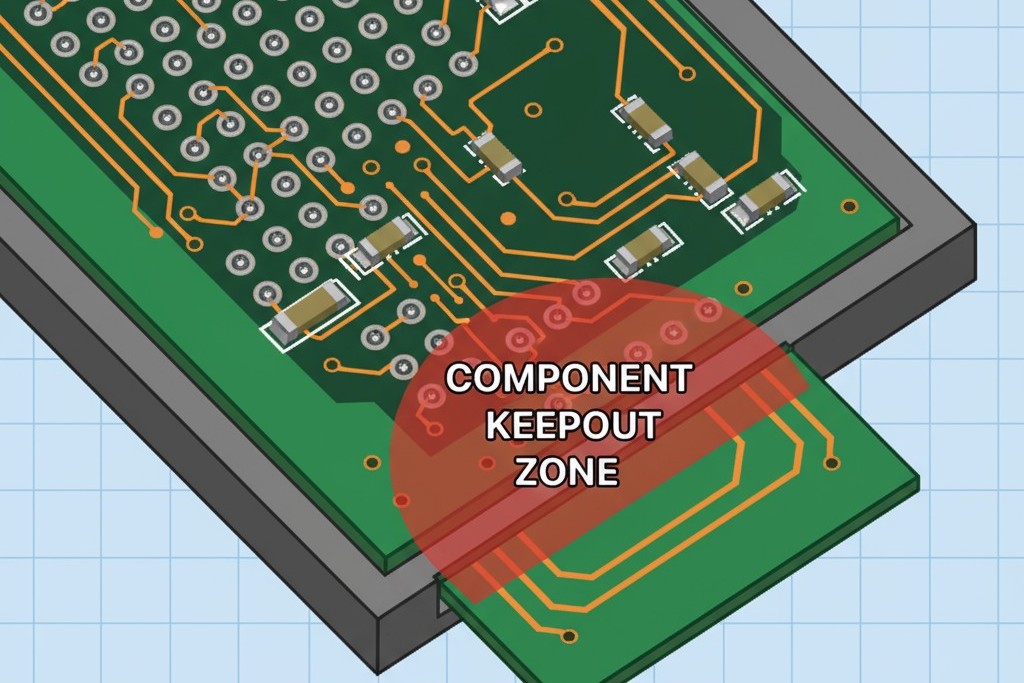

A Sagratura do Keepout: Protegendo Componentes e Trilhas

Consideramos a área ao redor de uma aba de breakout como terra sagrada. Quando uma aba é quebrada, ela se flexiona. Mesmo uma flexão menor pode transferir tensão para a placa ao redor, rachando as conexões de solda de um capacitor próximo ou fracturando um delicado BGA. Por esse motivo, os keepouts ao redor das abas não são uma sugestão; são uma exigência. Impomos uma zona de keepout estrita, geralmente extendendo-se 3-5 mm da aba até a placa, onde nenhum componente ou trilha crítica é permitido. Ignorar essa regra é um convite para falhas intermitentes e falhas de campo.

O descarte garantirá a aplicação dessa regra.

Repensando Fiduciais: Alcançando Alinhamento em Matrices de Formato Irregular

O design padrão de painel usa três marcadores fiduciais na estrutura do painel para alinhamento global, assumindo um padrão uniforme e repetitivo. PCBs de formato irregular são frequentemente agrupadas em matrizes não uniformes para maximizar o uso do painel. Aqui, fiduciais globais não são suficientes para garantir um alinhamento preciso para cada placa. A solução é usar fiduciais locais. Colocar dois ou três fiduciais pequenos perto de cada placa ou agrupamento permite que a máquina de montagem corrija erros menores de rotação ou de posição dentro do painel. Isso é crítico para componentes de alta densidade e uma condição prévia para o corte a laser.

A Posição Bester PCBA: Uma abordagem de busca de rendimento para painelização

A conversa sobre painelização é muitas vezes dominada pelo custo inicial — uma perspectiva falha. O custo verdadeiro de uma estratégia de painelização não é medido na cotação de fabricação, mas no rendimento final de placas boas e confiáveis. Um método barato que gera 10% de sucata é muito mais caro do que um método robusto que não produz nenhuma.

Na PCBA Bester, nossa orientação é inequívoca. Defendemos o método de painelização que melhor protege a integridade do seu projeto. Para contornos irregulares e materiais frágeis, isso significa abandonar as pontas de mouse e adotar o controle engenheirado de abas roteadas ou a precisão absoluta do corte a laser. Isto não é sobre vender um serviço adicional; é sobre proteger seu produto.

Trata-se de fabricar com intenção.