Em eletrônicos de alta confiabilidade, a junta de solda mais perigosa não é a feia. Juntas de solda fria, pontes, desmolhamento — esses são defeitos óbvios. Qualquer máquina AOI ou operador treinado os detectará antes que a placa saia da linha de produção. A verdadeira ameaça a um produto Classe 3 é a junta que parece perfeita. Ela tem um filete liso e brilhante. Tem 100% preenchimento do furo. Passa na inspeção visual com louvor. Mas por baixo dessa superfície brilhante, a estrutura de cobre que torna a conexão elétrica possível foi quimicamente apagada.

Considere um cenário comum durante a transição do protótipo para a produção em massa. Uma instalação muda um produto legado para um processo sem chumbo SAC305. As placas parecem impecáveis ao saírem da linha de soldagem seletiva. Seis meses depois, no entanto, começam a chegar retornos de campo com circuitos abertos intermitentes. Testes de vibração mostram os terminais sendo puxados diretamente para fora da placa. Uma análise em seção transversal — a única forma de ver a verdade — revela o horror: o “joelho” do barril do furo está ausente. Esta é a junção crítica onde o revestimento se dobra da parede do furo para a almofada da superfície. Não rachou. Dissolveu-se. A solda está aderida ao fibra de vidro nua, e a conexão elétrica flutua sobre uma camada microscópica de composto intermetálico quebradiço.

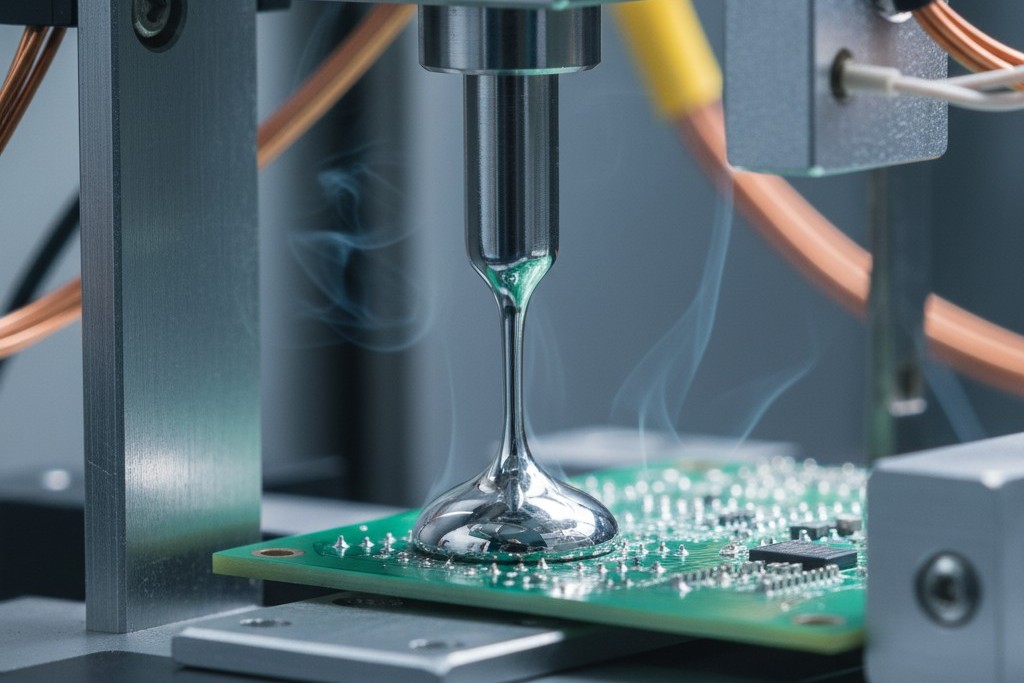

Isto é dissolução do cobre. Não é uma falha mecânica; é apagamento químico. O cadinho de solda atua como um solvente. Na era das ligas sem chumbo, ignorar a física da solubilidade transforma sua máquina de soldagem seletiva em um dispositivo automatizado de destruição.

A Física de uma Liga Faminta

Soldar não é colar; é ligar ligas. Quando a solda fundida molha uma superfície de cobre, ela não apenas fica sobre ela. Ela dissolve uma parte do cobre para criar um composto intermetálico (IMC), geralmente Cu6Sn5. Essa camada é necessária para a ligação. No entanto, ligas sem chumbo como SAC305 (Estanho-Prata-Cobre) são solventes significativamente mais agressivos do que a antiga geração Estanho-Chumbo (SnPb). Elas são famintas por cobre.

Duas variáveis determinam a taxa na qual a solda líquida consome o cobre sólido: temperatura e fluxo. A equação de Arrhenius dita que para cada aumento de 10°C na temperatura do cadinho, a taxa de reação (e assim a taxa de dissolução) acelera de forma não linear. Se você opera um cadinho a 290°C ou 300°C para forçar o fluxo em uma placa difícil, está acelerando a erosão do revestimento de cobre.

Mas a temperatura é apenas metade da equação. A soldagem seletiva adiciona um componente dinâmico: a velocidade do fluxo. Diferente da soldagem por onda, onde a placa passa sobre a onda uma vez, um bico seletivo pode ficar sob um pino, bombeando solda fresca, quente e insaturada contra a superfície de cobre. Esse reabastecimento constante remove a camada limite saturada, permitindo que a solda fresca ataque o cobre continuamente.

Uma variável secundária frequentemente surpreende as equipes de manutenção: o teor de cobre do próprio cadinho. À medida que a máquina funciona, ela dissolve cobre das placas, aumentando a porcentagem de cobre na liga. Isso eleva a temperatura de liquidus da solda, tornando-a "lenta" ou arenosa. A reação natural de um engenheiro de processo ao ver solda lenta é aumentar a temperatura do cadinho. Isso cria um ciclo de retroalimentação: temperaturas mais altas dissolvem mais cobre, o que eleva o ponto de fusão, o que leva a temperaturas mais altas. Se você não estiver analisando regularmente seu cadinho de solda e descartando-o quando os níveis de cobre excederem o limite do fabricante da liga (geralmente em torno de 0.9% a 1.0% para SAC305), você está cozinhando suas placas em um banho que requer temperaturas perigosas apenas para fluir.

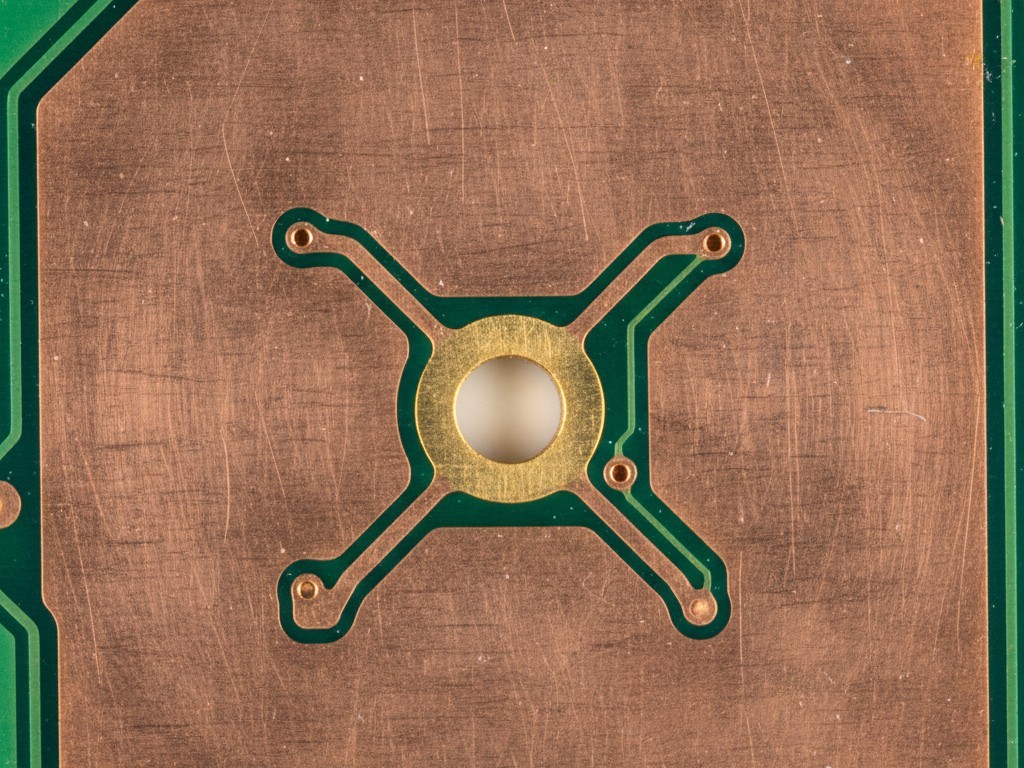

A vulnerabilidade crítica em uma junta de furo passante é o “joelho” do furo. Na maioria dos processos de fabricação de PCB, o revestimento no joelho é mais fino do que nas paredes planas do barril devido à física da eletrodeposição. Se você tem 25µm de cobre no barril, pode ter apenas 15µm ou 20µm no joelho. Quando a soldagem seletiva agressiva passa por essa área, ela ataca tanto pelo topo (lado da almofada) quanto pelo interior (lado do barril). Não é necessário muito tempo de permanência para dissolver 15µm de cobre. Uma vez que esse cobre desaparece, a solda adere ao epóxi de vidro do PCB. Parece conectado, mas a integridade mecânica é zero.

O Campo de Batalha do Alívio Térmico

Enquanto a física da dissolução ocorre no cadinho de solda, a causa raiz quase sempre é encontrada nos dados CAD. Um design térmico ruim na PCB impulsiona a dissolução do cobre mais do que qualquer outro fator. Especificamente, é uma batalha entre o requisito elétrico por conexões sólidas de terra e o requisito de fabricação por alívio térmico.

Um cenário típico envolve um pino de conector de alta corrente ligado a múltiplos planos de terra em uma placa de 12 camadas. Se o projetista usar uma conexão “sólida” — inundando o cobre diretamente até o pino sem raios de alívio térmico — esse pino se torna um dissipador de calor massivo. Quando o bico seletivo de solda toca esse pino, o calor é instantaneamente conduzido para as camadas internas. A solda solidifica antes que possa subir pelo furo.

O engenheiro de processo que está na máquina agora está em apuros. A junta não preenche. Eles não podem mudar o design da placa; os arquivos Gerber estão bloqueados. A única alavanca deles é o perfil da máquina. Então, eles aumentam o tempo de permanência. Em vez de um tempo seguro de 2 segundos, eles o estendem para 6, 8 ou 10 segundos. Eles também podem aumentar a temperatura do pote para 320°C. Eventualmente, o calor supera a massa térmica dos planos de terra, e a solda flui para o lado superior. A junta parece preenchida. Sucesso? Não.

Enquanto o calor lutava para subir pelo barril até o lado superior, o lado inferior da junta — onde o bico está soprando solda quente — ficou em um banho de solvente superaquecido e de alta velocidade por 10 segundos. O cobre no joelho inferior e no barril inferior foi completamente removido. O operador vê um furo preenchido e aprova. A seção transversal revela um desastre oco.

É vital distinguir essa erosão química de falhas mecânicas como o levantamento da almofada. O levantamento da almofada é frequentemente resultado de choque térmico ou estresse mecânico onde o cobre se descola da fibra de vidro. A dissolução é diferente. O cobre não está se descolando; está desaparecendo na solução do pote de solda. Se você vir “almofadas levantadas” que parecem irregulares ou afinadas sob ampliação, provavelmente está vendo dissolução que enfraqueceu a folha a ponto de falha.

A Lógica Perigosa do “Só Mais Alguns Segundos”

Não existe um tempo universal “seguro” de permanência. Quem lhe der um número fixo como “nunca ultrapasse 4 segundos” está simplificando ao ponto do erro. Um tempo de permanência de 4 segundos em uma placa de cobre 0,5oz pode ser fatal, enquanto um tempo de 6 segundos em uma placa traseira de cobre pesado 3oz pode ser necessário. No entanto, a não linearidade do risco é constante. O dano causado entre o segundo 6 e o segundo 8 é muito maior do que o dano entre o segundo 1 e o segundo 2.

Esse risco é agravado pelo retrabalho. Em muitos ambientes de fabricação de alta variedade, se uma junta de solda seletiva não preenche completamente, a placa é enviada para uma estação de soldagem manual para “retocar”. Isso é frequentemente o prego final no caixão. O processo seletivo já afinou significativamente o revestimento de cobre. Quando um técnico aplica um ferro de solda (frequentemente ajustado para 750°F/400°C para lidar com o plano de terra pesado) e adiciona mais fluxo e fio, ele reinicia o processo de dissolução em um barril já comprometido.

A ironia da cultura do “retoque” é que um furo preenchido 75% é frequentemente mecanicamente mais forte e eletricamente suficiente (segundo IPC Classe 2 e até algumas condições da Classe 3) comparado ao mesmo furo retrabalhado para alcançar preenchimento 100%. A busca pela perfeição visual leva os operadores a destruir a estrutura interna da conexão. Basicamente, queimamos a casa para pintar o telhado.

Validação: Confiando na Física em vez dos Olhos

Se a inspeção visual é cega para esse modo de falha, como você valida seu processo? A realidade para muitas organizações é que você não pode validar um processo de soldagem seletiva para produtos de alta confiabilidade sem testes destrutivos. Você deve sacrificar placas para salvar a linha de produtos.

Isso começa com a “Auditoria Térmica” ou qualificação do processo. Ao perfilar uma nova placa, identifique os pinos de terra de alta massa. Execute o perfil que alcança o preenchimento do furo. Então, pegue essa placa e faça a seção transversal desses pinos específicos. Você precisa medir a espessura do cobre restante no joelho. A IPC-6012 Classe 3 exige espessura específica de revestimento restante, mas como regra geral de engenharia, se você vir o afinamento do cobre em mais de 50% comparado às áreas não soldadas, seu processo está fora de controle.

Se as seções transversais mostrarem dissolução, você tem três opções, nenhuma delas fácil.

- Introduza o pré-aquecimento do lado inferior. Ao elevar a temperatura de toda a placa para 110°C-130°C antes do bico tocá-la, você reduz o delta térmico que o bico precisa superar, permitindo tempos de permanência mais curtos.

- Use um diâmetro de bico maior. Se o espaço permitir, um fluxo maior transfere calor mais eficientemente do que um jato estreito.

- Reaja ao design. Este é o passo mais difícil, mas mais necessário. Mostre os dados da seção transversal para a equipe de layout da PCB. Uma conexão sólida à terra não é "robusta" se ela forçar o processo de fabricação a destruir o revestimento.

A física não se importa com seu cronograma de produção ou suas metas de rendimento. Se você combinar ligas agressivas sem chumbo, altas temperaturas e longos tempos de permanência, o cobre se dissolverá. A única defesa é parar de olhar para o filete brilhante no topo e começar a se preocupar com a erosão invisível por baixo.