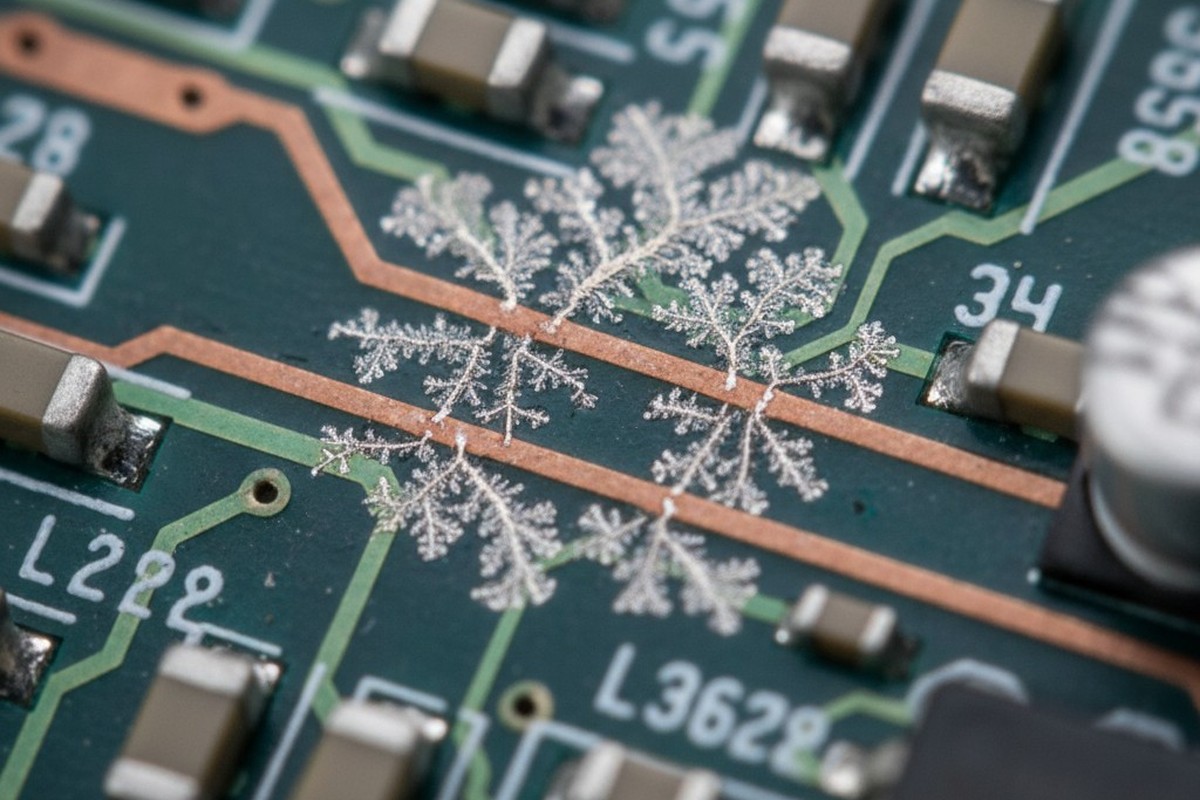

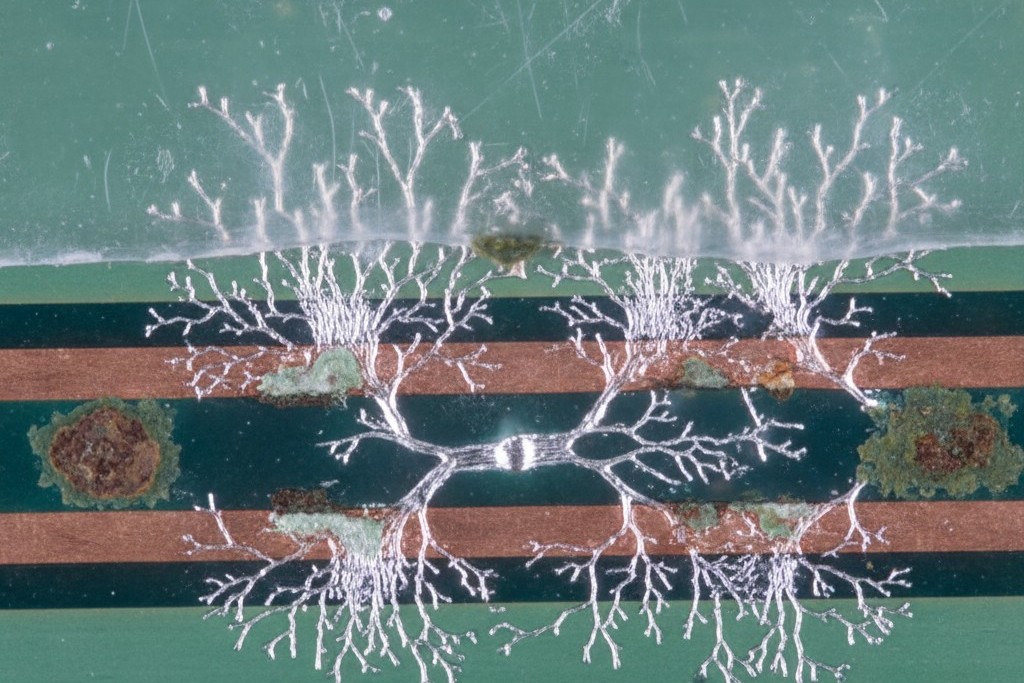

Controladores industriais retornados do campo contam uma história familiar. Um revestimento conformal que parecia perfeito durante a inspeção final agora hospeda uma teia de vias condutoras após meses em um ambiente úmido. Aranhas de crescimento dendrítico entre os trilhos. Flores de corrosão sob o que deveria ser uma barreira protetora. O fio comum nessas falhas não é o revestimento em si, mas o que está por baixo: resíduos de fluxo sem limpeza, deixados para trás antes que o revestimento fosse aplicado.

Combinar fluxo sem limpeza com revestimentos conformais de acrílico ou urethane cria um modo de falha previsível em condições de umidade. Isso não é um defeito de material ou uma aplicação descuidada; é uma consequência da química fundamental. Fluxo sem limpeza é projetado para deixar resíduos iônicos. Quando selados sob um revestimento e expostos à umidade, esses depósitos inertes se tornam sítios eletroquímicos ativos. Em vez de proteger o conjunto, o revestimento presa a umidade contra a superfície contaminada, acelerando a própria degradação que pretendia evitar.

Compreender esse mecanismo requer uma análise cuidadosa do comportamento dos resíduos de fluxo e das propriedades dos revestimentos comuns. Em Bester PCBA, vimos as taxas de RMA para conjuntos expostos à umidade caírem mais de 60 por cento quando os fabricantes gerenciam resíduos. antes Revestimento. Esse processo começa com uma simples compreensão: “sem limpeza” é uma classificação de soldagem, não uma garantia de compatibilidade do revestimento.

O Mecanismo Invisível de Falha

O problema não se manifesta durante a produção. Os conjuntos recém-revestidos passam por testes elétricos sem anomalias na resistência de isolamento. O revestimento parece uniforme sob ampliação. A falha só surge quando o conjunto está operando em seu ambiente final, onde oscilações de temperatura e umidade ambiente ativam os resíduos presos sob a superfície.

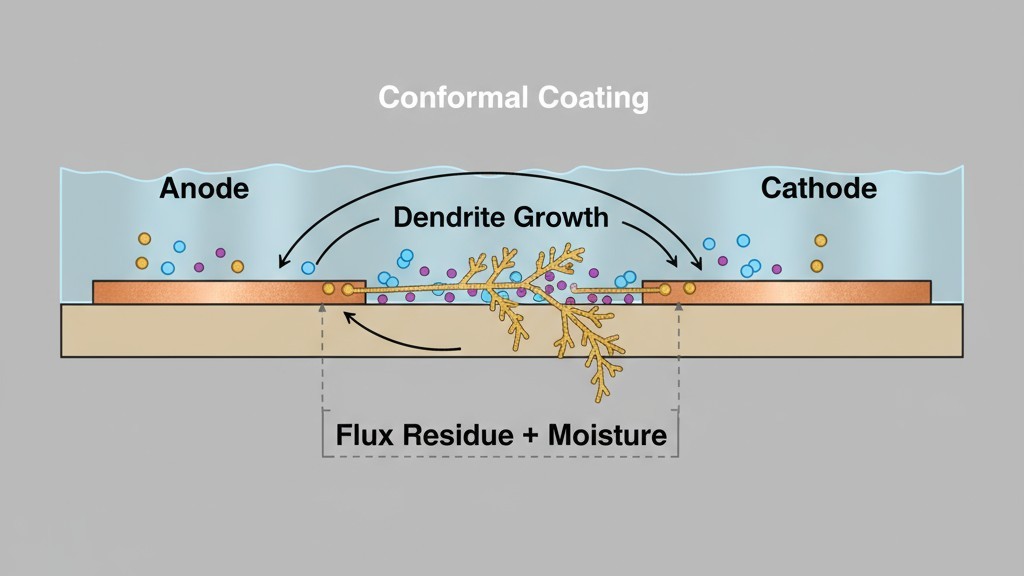

A umidade encontra seu caminho através do próprio revestimento. Mesmo os melhores revestimentos conformais não são barreiras absolutas ao vapor de água. Acrílicos, populares pela facilidade de uso, possuem taxas de transmissão de vapor de umidade que permitem que moléculas de água diffundam através da matriz polimérica. Uretanos, valorizados por sua resistência, são menos permeáveis, mas ainda não herméticos. Com o tempo, especialmente em ambientes com alta umidade ou ciclos térmicos, a umidade inevitavelmente atinge a interface entre o revestimento e a PCB.

Nessa interface, a umidade encontra os resíduos de fluxo. Composto por ativadores parcialmente volatilizados e transportadores de colofónia, esses resíduos são higroscópicos—absorvem água e formam um eletrólito localizado. Com o conjunto energizado, existe um campo elétrico entre condutores adjacentes. O eletrólito fornece um meio condutor para a migração de íons. Reações eletroquímicas começam no ânodo, dissolvendo metal de trilhos de cobre ou acabamentos de terminal. No cátodo, esses íons são reduzidos e depositados como dendritos metálicos, que crescem ao longo das linhas do campo elétrico até fazerem ponte entre condutores, causando vazamento de corrente ou um curto-circuito direto.

O revestimento não impede isso; piora a situação. Ao selar o resíduo contra a placa, o revestimento impede a evaporação da umidade durante ciclos secos. A zona contaminada permanece molhada por muito mais tempo do que permaneceria em um conjunto não revestido, permitindo que as reações eletroquímicas prossigam continuamente. Um risco marginal de confiabilidade em uma placa nua torna-se quase certo sob um revestimento que prende tanto o resíduo quanto a umidade que ele atrai.

Por que os resíduos iônicos se concentram sob revestimentos

O problema começa durante a soldagem por refluxo. O fluxo tem uma tarefa: remover óxidos das superfícies metálicas para que a solda derretida possa formar uma conexão adequada. Os fluxos sem necessidade de limpeza usam ácidos orgânicos fracos, às vezes aumentados com ativadores de halogênio, para realizar isso. Durante o refluxo, esses ácidos reagem com óxido de cobre e outros contaminantes, formando sais metálicos solúveis.

Em um ciclo de refluxo perfeito, a maior parte desses produtos de reação e o próprio veículo de fluxo se volatilizariam nas temperaturas máximas de 240–250°C. O que sobra é o resíduo, projetado para ser benigno em condições operacionais típicas. Ele consiste principalmente de toco ou formadores de filmes poliméricos, ácidos orgânicos mais pesados e traços de espécies iônicas.

A palavra-chave é rastrear. Os resíduos de fluxo sem limpeza não são livres de íons. Eles contêm ânions carboxilato provenientes dos ácidos orgânicos, cátions metálicos complexados com componentes do fluxo e—se usados—íons haleto. Embora a carga total de íons seja normalmente baixa demais para causar problemas em uma placa não recoberta, ela não é zero. Aplicar uma camada conformal sela esses íons traço no lugar, concentrando-os na interface entre a placa e o revestimento.

A transformação de resíduo inerte a contaminante ativo começa quando a umidade difunde-se através do revestimento. Moléculas de água dissolvem as espécies iônicas, formando um filme eletrolítico fino entre o revestimento e a placa. Esse filme pode ter apenas nanômetros de espessura, mas é suficiente. O campo elétrico das trilhas alimentadas impulsiona a migração de íons. O cobre no ânodo se dissolve em cátions de cobre, que viajam pelo eletrólito até o cátodo, onde se depositam como cobre metálico. Essa deposição não é uniforme; ela segue o caminho de maior intensidade do campo, criando as estruturas ramificadas, semelhantes a árvores, dos dendritos. Se íons haleto estiverem presentes, eles aceleram o processo formando complexos de cobre-haleto altamente solúveis.

Em uma placa não recoberta, esse processo se limitiria a si mesmo à medida que o eletrólito seca. Sob um revestimento, a umidade fica aprisionada. O eletrólito persiste. Contanto que a placa esteja energizada e a umidade seja suficientemente alta, os dendritos crescem continuamente até fazerem a ponte entre os condutores e a montagem falhar.

Vulnerabilidades do Material: Acrílico vs. Uretano

Nem todos os revestimentos são igualmente suscetíveis. A interação entre resíduos de fluxo e umidade depende fortemente da permeabilidade do revestimento, sua adesão às superfícies contaminadas e sua resposta ao estresse ambiental.

Revestimentos acrílicos são polímeros termoplásticos, valorizados por sua facilidade de aplicação e reaproveitamento. Também estão entre os mais permeáveis à umidade, com taxas de transmissão de vapor de 20 a 50 gramas por metro quadrado por dia. Isso significa que a umidade encontra rapidamente seu caminho até a superfície da PCB. A adesão é sua segunda vulnerabilidade. Os acrílicos aderem por meio de encaixe mecânico e forças de Van der Waals fracas, mas resíduos de fluxo criam uma camada de contaminação que impede uma ligação forte. O revestimento pode parecer bom inicialmente, mas ciclos térmicos ou estresse mecânico podem causar sua delaminação. A lacuna resultante se enche com uma camada de eletrólito mais espessa e condutiva, acelerando a corrosão e o crescimento de dendritos.

Revestimentos de ureto são polímeros rígidos e termofixos que oferecem resistência superior à abrasão e à umidade, com taxas de transmissão de apenas 5 a 15 g/m²/dia. Embora isso ajude, os urethanes introduzem um modo de falha diferente. Eles possuem um alto módulo de elasticidade e um coeficiente de expansão térmica que difere do substrato da PCB. Sobre uma superfície limpa, um revestimento de ureto pode suportar o estresse do ciclo térmico. Sobre uma camada de resíduos de fluxo, no entanto, a adesão é fraca. O estresse térmico pode causar a fissuração ou delaminação do revestimento rígido nesta fronteira. Uma fissura fornece um caminho direto para a umidade wicking ao longo da interface contaminada, bypassando a baixa permeabilidade do revestimento e criando zonas concentradas de corrosão e crescimento dendrítico.

Outros materiais se comportam de maneira diferente. Revestimentos de silicone são altamente permeáveis mas "respiram", permitindo que a umidade escape tão facilmente quanto entra, o que impede o acúmulo na interface. Parylene, aplicado por vapor, cria uma barreira extremamente fina, conformal e de baixa permeabilidade, mas seu desempenho pode ser comprometido por furinhos ou pela forma como encapsula resíduos. Embora nenhum seja imune, seus mecanismos de falha são diferentes dos acrílicos e urethanes.

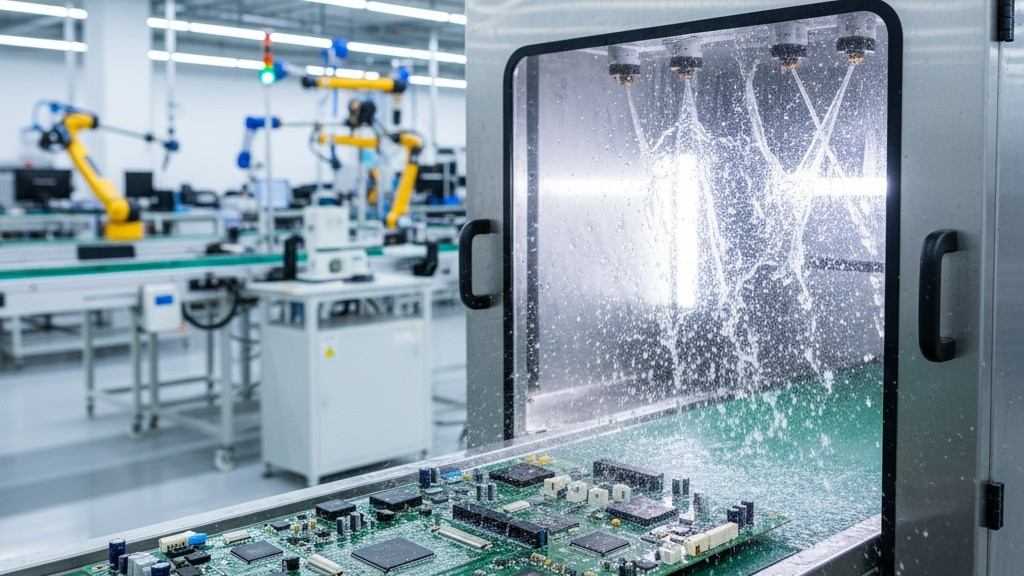

A Decisão de Limpar Antes do Revestimento

A solução é uma decisão de processo: quando a contaminação iônica em uma montagem sem limpeza torna-se inaceitável para o revestimento conformal? A resposta depende do fluxo, perfil de refluxo, material do revestimento e ambiente de serviço.

Quantificar a contaminação requer testes, pois inspeção visual é inútil. Uma placa pode parecer limpa enquanto abriga conteúdo iônico suficiente para causar falha. O método mais comum é o teste de Resistividade de Extrato de Solvente (ROSE), que mede a condutividade de um solvente usado para lavar a placa. O resultado é expresso em equivalentes de cloreto de sódio por unidade de área (por exemplo, µg de NaCl/cm²). Para diagnósticos mais detalhados, a cromatografia de íons pode identificar espécies iônicas específicas e suas concentrações.

Níveis aceitáveis de contaminação variam por revestimento. Com base na experiência de campo e testes acelerados, revestimentos acrílicos sobre fluxo sem limpeza frequentemente falham em ambientes úmidos quando a contaminação iônica excede 1,56 µg/cm² em equivalente de NaCl. Os urethanes podem tolerar níveis ligeiramente mais altos, em torno de 2 a 3 µg/cm², devido à sua menor permeabilidade à umidade.

A decisão de limpar é guiada por esses limites. Se um processo bem controlado, usando fluxo de baixo resíduo, mantém a contaminação abaixo do limite para o revestimento escolhido, a limpeza pode ser desnecessária. No entanto, fatores como um perfil de refluxo incompleto, o uso de fluxos haleto de alta atividade ou geometria complexa da placa que prenda resíduos justificam a limpeza. Quando houver dúvida, ou quando o ambiente final envolver alta umidade, limpar antes do revestimento é o caminho mais confiável.

Projetando para Eliminar Armadilhas de Resíduos

Prevenir é melhor do que remediar. As escolhas de design do processo feitas muito antes da aplicação do revestimento podem minimizar as condições que levam à falha.

Resíduos de fluxo não se distribuem de maneira uniforme. Eles se acumulam sob componentes grandes, são atraídos para as lacunas entre pinos de alta densidade e se concentram nos cantos onde o fluxo de ar durante o reflow é pobre. Esses são os pontos críticos para contaminação iônica. Uma abordagem é mascarar essas zonas de alto risco durante a aplicação do revestimento. Outra é a aplicação seletiva de revestimento, onde apenas áreas sensíveis da placa são protegidas, deixando as áreas com resíduos altos sem revestimento. Isso reduz o risco de aprisionar contaminantes, mas exige uma análise cuidadosa para garantir que áreas não protegidas não sejam vulneráveis.

O layout da placa também desempenha um papel crítico. Orientar componentes grandes para minimizar sombras de fluxo e garantir espaçamento adequado entre as peças pode reduzir drasticamente a concentração de resíduos. Essas escolhas de design para fabricação têm um impacto direto na confiabilidade a longo prazo do conjunto revestido.

Inspeção Pós-Revestimento: Encontrando Problemas Antes de Enviar

Mesmo com controle rigoroso do processo, a verificação é essencial. A inspeção pós-revestimento confirma a aplicação correta e busca sinais de contaminantes aprisionados.

Resíduos aprisionados muitas vezes deixam pistas visuais. Uma textura manchada ou de “casca de laranja” pode indicar má umectação em uma área contaminada. Bolhas, vazios ou mudanças sutis de cor também podem sinalizar má aderência. Sistemas automáticos de inspeção óptica (AOI), especialmente aqueles que usam luz UV com revestimentos fluorescentes, são excelentes para identificar esses defeitos.

Mas a inspeção visual não consegue medir o risco eletroquímico. Para isso, é necessário realizar testes elétricos. Uma queda significativa na resistência de isolamento entre condutores adjacentes após exposição à umidade é um sinal claro de alerta. O teste de Resistência de Isolamento de Superfície (SIR) fornece os dados mais definitivos. Aplicando uma tensão de polarização em um padrão de teste sob condições controladas de alta temperatura e alta umidade (tipicamente 85°C/85% RH), o teste de SIR pode simular o modo de falha em campo em um prazo acelerado. Uma tendência de declínio constante na resistência indica que contaminantes aprisionados estão ativos e que a montagem é uma falha em potencial no campo.

Integrar esses pontos de verificação — inspeção visual, testes de resistência de isolamento e validação de SIR — é a maneira mais eficaz de detectar defeitos relacionados a contaminação antes que eles saiam da fábrica. Na PCBA Bester, fazer do teste de SIR uma parte obrigatória na qualificação de qualquer novo fluxo ou processo de revestimento provou ser o melhor preditor de confiabilidade em campo em ambientes exigentes.