Quando uma luz LED começa a diminuir de forma prematura, o instinto de engenharia é culpar o driver. Ajuste a corrente, refine o escurecimento PWM, otimize o retrocesso térmico. Essas são alavancas familiares, e elas produzem mudanças mensuráveis em testes. Ainda assim, os LEDs continuam a degradar-se mais rápido do que o previsto. As curvas de manutenção do lumen afundam. As falhas em campo se acumulam. Esse ciclo se repete porque a intervenção mira um sintoma, enquanto a causa raiz—calor preso na junção do LED—permanece intocada.

A diminuição do lumen é fundamentalmente um fenômeno térmico. A eficiência de um chip de LED despenca à medida que sua temperatura de junção aumenta, e nenhuma finesse elétrica pode alterar essa realidade física. O calor deve ser removido, e sua principal rota de escape é o conjunto mecânico: a pilha térmica do chip ao dissipador de calor. Dentro dessa pilha, dois fatores dominam o desempenho a longo prazo mais do que qualquer configuração do driver. O primeiro é o material de interface térmica entre a placa de circuito impresso de núcleo metálico e o dissipador de calor. O segundo é o processo de fabricação que liga o conjunto de LED ao MCPCB, especificamente se o reflow a vácuo é usado para eliminar vazios. Esses não são detalhes menores para otimizar posteriormente; eles são as decisões fundamentais que determinam se o orçamento térmico de um produto é realista ou pura ficção.

Este artigo defende por que a seleção do material de interface térmica e o reflow a vácuo devem vir primeiro. Dissecamos toda a pilha térmica, explicamos como os vazios sabotam a transferência de calor e definimos limites realistas de vazios para uma iluminação feita para durar.

Perda de Lumens é um Problema Térmico, Não Elétrico

A perda de lumen descreve a redução na eficácia luminosa de um LED à medida que as condições de operação se intensificam. No nível do semicondutor, isso é puramente uma questão de temperatura. À medida que a temperatura de junção de um chip de LED sobe, a eficiência de geração de fótons cai. Os mecanismos envolvem física complexa, como transbordamento de portadores e recombinação de Auger, mas o resultado é simples: um LED mais quente produz menos lumens por watt.

Circuitos do driver só influenciam a temperatura de junção indiretamente, controlando a potência dissipada no chip. Reduzir a corrente de condução diminui a dissipação de energia e o calor, o que melhora a eficácia—é o princípio por trás dos algoritmos de retrocesso térmico. Mas essa abordagem é uma medida defensiva, não uma solução; ela sacrifica a saída de luz para evitar um colapso térmico. O desafio fundamental permanece. Para qualquer brilho desejado, uma quantidade específica de energia deve ser convertida no chip, e o calor residual resultante precisa escapar. Se o caminho térmico estiver bloqueado, a temperatura da junção aumentará, a eficácia cairá, e o driver só poderá aceitar a perda de lumen ou escurecer a luz.

O design térmico é primordial. A temperatura de junção dita eficiência, confiabilidade e vida útil. A otimização do driver é um exercício significativo só depois que a pilha térmica é projetada para manter essa temperatura sob controle nas condições do mundo real. Priorizar ajustes elétricos em detrimento do design térmico é uma inversão da cadeia causal.

A Pilha Térmica: Cada Camada Entre a Junção e o Ambiente

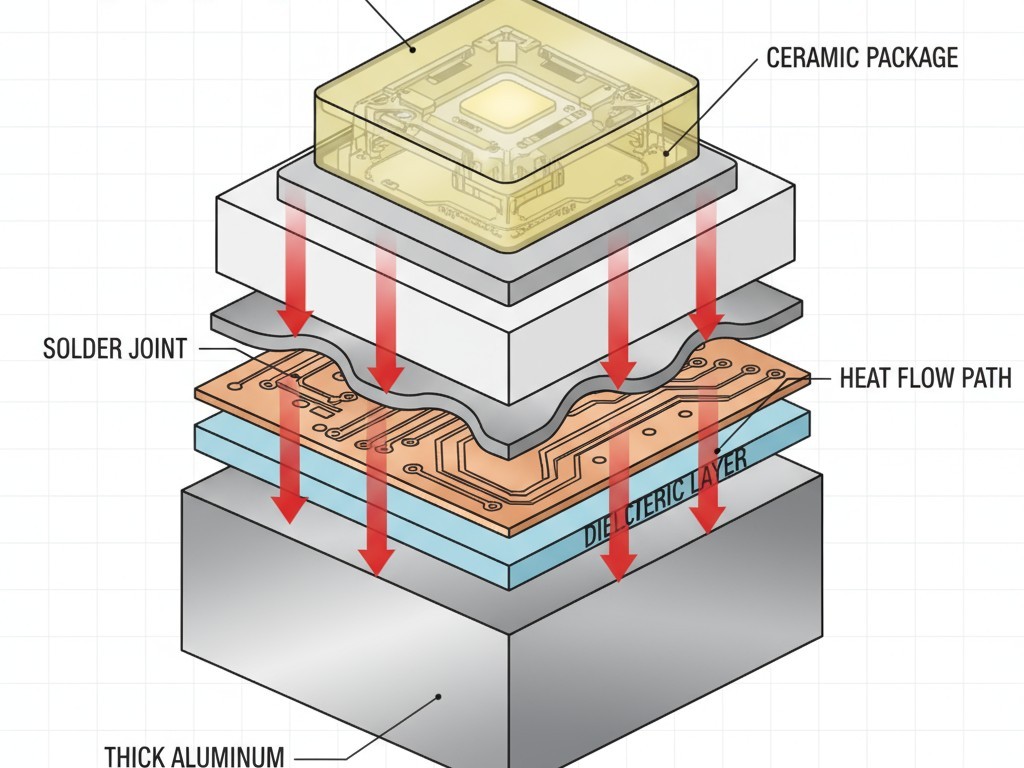

O calor flui da junção do LED através de uma série de camadas de material e interfaces até o ar aberto. Cada camada apresenta uma resistência térmica, e essas resistências se somam para determinar a temperatura total de aumento. Compreender essa pilha revela onde as escolhas de projeto e fabricação têm maior impacto.

Da Junção ao Base do MCPCB: Resistências Internas

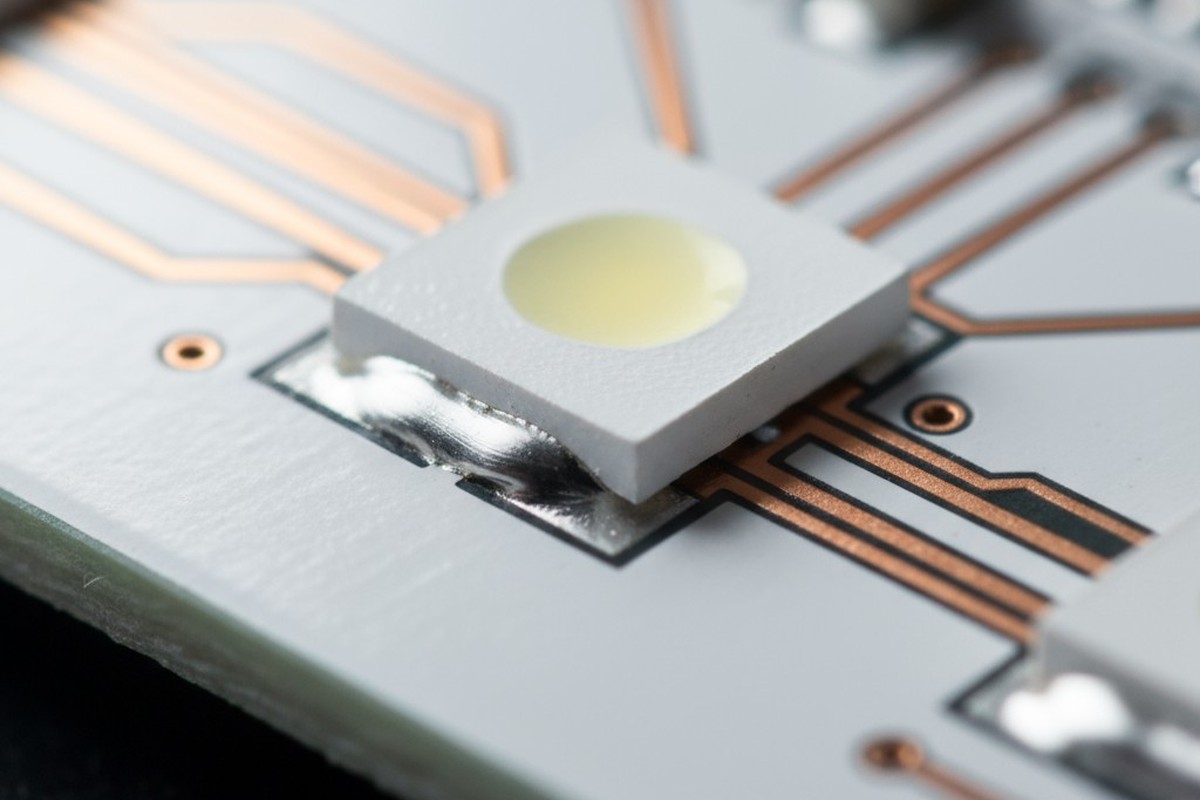

A jornada começa na junção do LED. O calor viaja através do chip, do material de fixação do chip, da base do encapsulamento (frequentemente uma peça de cerâmica ou metal), e então a junta de solda conectando o encapsulamento à placa de circuito impresso de núcleo metálico (MCPCB). Dentro do MCPCB, o caminho continua através de uma fina camada de circuito de cobre, um isolador dielétrico especializado, e finalmente na base de alumínio ou cobre espessa. Todo o propósito do MCPCB é minimizar a resistência aqui, usando um dielétrico preenchido com cerâmica fino e um núcleo metálico altamente condutivo.

Embora cada uma dessas camadas contribua para a resistência térmica, elas são em grande parte fixadas pela escolha do LED e do MCPCB. O designer seleciona componentes, mas os materiais internos e as espessuras são definidos pelos fabricantes. A principal oportunidade de otimização aqui está na seleção de componentes, não no processo de montagem.

Do MCPCB ao Dissipador de Calor: A Interface Crítica

O segmento externo da pilha térmica, do base do MCPCB ao dissipador de calor, é onde as decisões de montagem têm maior impacto. O MCPCB deve ser colado ao dissipador para espalhar o calor e aumentar a área de superfície para resfriamento. Essa união depende de um material de interface térmica (TIM) para preencher as pequenas lacunas de ar microscópicas entre as duas superfícies de metal. Sem um TIM, essas lacunas criariam uma barreira isolante de ar preso, prejudicando a transferência térmica.

A resistência térmica desta única interface muitas vezes pode superar a soma de todas as resistências internas combinadas. Isso torna a seleção do TIM a escolha de projeto com maior impacto em toda a pilha térmica. Uma escolha ruim de TIM, ou uma aplicação negligente, pode facilmente dobrar a resistência térmica do junction ao ambiente. Por outro lado, otimizar o TIM pode desbloquear uma margem térmica que nenhuma calibração de driver poderia oferecer. O foco aqui é nesta ligação crítica, onde vazios e a escolha do material determinam se o potencial do dissipador de calor é realizado ou desperdiçado.

Vazios: A Barreira Térmica Invisível

Vazios são lacunas preenchidas com gás onde um material condutor sólido era esperado. Em montagens de LED, eles aparecem em dois locais críticos: a junção de solda entre o LED e o MCPCB, e a camada de TIM entre o MCPCB e o dissipador de calor. Em qualquer um dos casos, eles são catastróficos para o desempenho térmico. Eles substituem um meio condutor por ar aprisionado, que possui uma condutividade térmica aproximadamente duas ordens de magnitude menor que a solda ou um TIM típico.

Um vazio é uma parede invisível para o calor.

Como os Vazios se Formam Durante o Reflow

Vazios na junção de solda surgem durante o processo de reflow. Pasta de solda — uma lama de partículas de solda em um meio de fluxo — é impressa no MCPCB. Durante o aquecimento, o fluxo se ativa para limpar as superfícies metálicas e a solda funde, coalescendo para formar a ligação. À medida que o fluxo queima, libera gases. Se esses gases, ou qualquer ar aprisionado, não puderem escapar antes da solda solidificar, eles se tornam vazios.

Pads térmicos grandes, comuns em MCPCBs, agravam esse problema. A solda derretida pode molhar rapidamente as bordas de um pad grande, criando um selo que aprisiona gás no centro. Processos de reflow atmosférico rotineiramente produzem porcentagens de vazios de 5-10% em pads grandes; processos mal controlados podem exceder 20%.

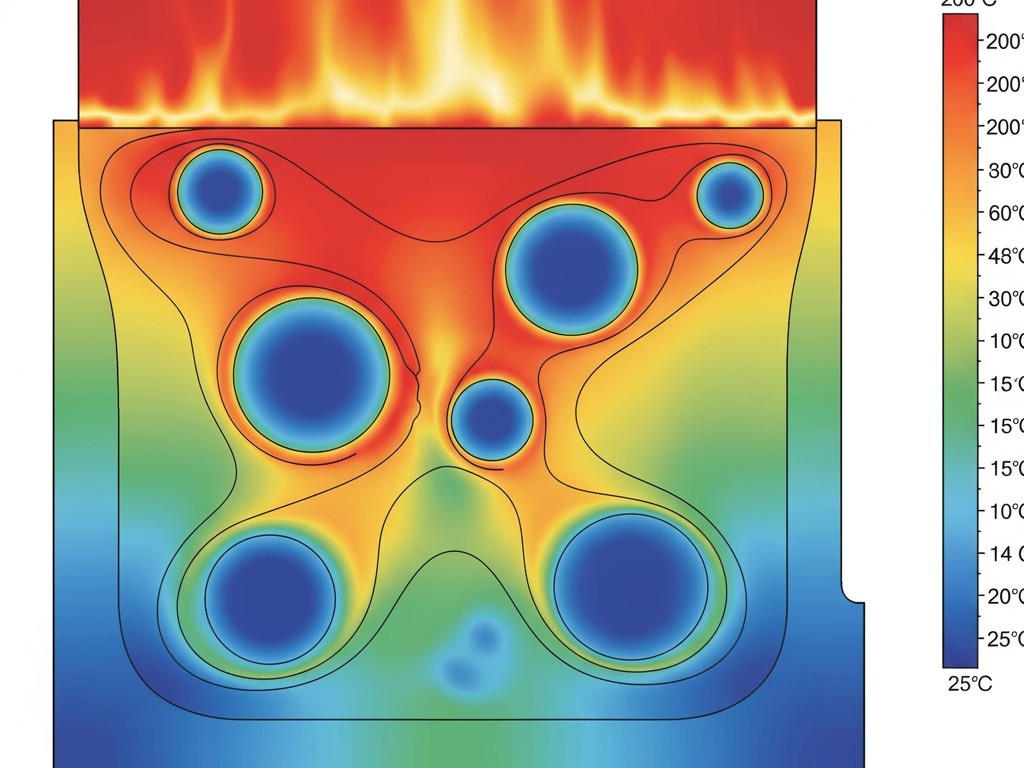

A Penalidade Térmica do Ar Aprisionado

A condutividade térmica do ar é cerca de 0,025 W/mK. Para uma solda sem chumbo típica, ela é mais próxima de 50 W/mK. Essa diferença de duas mil vezes significa que até um pequeno vazio tem um impacto desproporcional. Um vazio não reduz apenas a área condutora pelo seu tamanho; ele interrompe o fluxo de calor, forçando-o a percorrer um caminho mais longo e tortuoso através da solda ao redor.

Modelos térmicos e testes do mundo real mostram consistentemente que o aumento na resistência térmica é muito maior do que a porcentagem de vazios sugere. Uma junção de solda com 5% de área de vazio por raio-X pode facilmente apresentar um aumento de 10-15% na resistência térmica. Vazios localizados diretamente sob o díodo LED são os mais prejudiciais. Em uma montagem de LED de alta potência, isso pode se traduzir diretamente em um aumento de 10°C na temperatura do junction, acelerando a depreciação do lumen e reduzindo a vida útil eficaz do produto. Para qualquer produto de iluminação que prometa 50.000 horas de operação, tais penalidades são inaceitáveis.

Seleção de Material de Interface Térmica: O Verdadeiro Ponto de Alavancagem

A camada de TIM entre o MCPCB e o dissipador de calor é o elemento mais variável na pilha térmica. Materiais variam de greases de silicone básicos com condutividades térmicas abaixo de 1 W/mK a compostos de alto desempenho que excedem 5 W/mK. A espessura desta camada, conhecida como linha de ligação, também pode variar de menos de 25 micrômetros a mais de 100. Juntos, esses dois parâmetros — condutividade e espessura — determinam a resistência térmica da interface.

Além da Condutividade Térmica

O instinto é escolher o TIM com a maior condutividade térmica. Isso é um erro. A medida verdadeira é a resistência térmica, calculada como a espessura da linha de ligação dividida pela condutividade. Um material de alta condutividade aplicado em camada muito espessa pode ter um desempenho pior do que um material de menor condutividade aplicado em uma camada fina e uniforme.

Por exemplo, uma pasta térmica com uma condutividade de 3 W/mK aplicada em uma linha de ligação de 25 microns é um condutor térmico melhor do que uma almofada térmica de 5 W/mK com 100 microns de espessura. A pasta vence, assumindo que o processo de aplicação pode atingir confiavelmente essa linha de ligação tão fina. Essa é a troca. Pastas podem ser bagunçadas e difíceis de aplicar de maneira consistente, e correm o risco de 'pump-out' ao longo do tempo devido ao ciclo térmico. Materiais de mudança de fase oferecem um bom compromisso, aplicando-se como uma almofada sólida, mas amolecendo em temperaturas de operação para molhar as superfícies e alcançar linhas de ligação finas. Almofadas são as mais fáceis de aplicar, mas sua espessura fixa é uma penalidade de performance.

Espessura da Linha de Ligação e Aplicação

Alcançar uma linha de ligação fina depende das propriedades do TIM, da rugosidade das superfícies e da pressão de fixação. Mesmo superfícies de alumínio usinadas não são perfeitamente planas. O TIM deve ser capaz de fluir e preencher cada vale microscópico para deslocar o ar. Um TIM viscoso ou uma pressão de fixação insuficiente resultará em uma linha de ligação espessa e bolsões de ar presos.

O método de aplicação é fundamental. A aplicação manual de pasta térmica é notoriamente inconsistente. A dispensação automatizada é melhor, mas requer validação cuidadosa do processo. A seleção do TIM é, portanto, uma decisão em nível de sistema, equilibrando as propriedades do material com a realidade da fabricação. A melhor escolha é o material que oferece a menor e mais repetível resistência térmica no seu ambiente de produção, uma conclusão que só pode ser alcançada por meio de testes, não pela leitura de fichas técnicas.

Refluxo a vácuo: eliminando vazios na fonte

O refluxo a vácuo é um processo de soldagem que atua diretamente sobre os vazios. A montagem é aquecida em uma câmara, e assim que a solda estiver totalmente derretida, a pressão é rapidamente reduzida para um valor próximo ao vácuo. Essa etapa simples tem um efeito profundo.

Primeiro, ela reduz o ponto de ebulição dos solventes de fluxo, permitindo que eles liberem gases de maneira mais completa. Mais importante, o vácuo desestabiliza quaisquer bolhas de gás presas na solda derretida. A pressão externa não é mais suficientemente alta para mantê-las comprimidas. Elas se expandem, sobem à superfície e são evacuadas da união.

Os resultados são dramáticos. Onde o refluxo atmosférico pode produzir um vazamento de 5-10% do volume, o refluxo a vácuo atinge níveis consistentemente abaixo de 2-10%, frequentemente abaixo de 1-10%. Essa redução na área de vazios reduz diretamente a resistência térmica. Para aplicações de LEDs de alta potência, onde cada grau de margem térmica conta, o refluxo a vácuo não é uma melhoria incremental; é uma mudança de jogo. Enquanto o processo exige um investimento em fornos capazes de operar em vácuo, a alternativa é aceitar taxas de falha mais altas ou compensar com dissipadores de calor de tamanho maior e correntes de condução mais baixas. Para qualquer aplicação de iluminação de longa duração séria, a economia do refluxo a vácuo é inquestionável. O custo de uma única falha em campo muitas vezes supera o custo incremental de fabricação para centenas de unidades.

Design de máscara para almofadas térmicas grandes

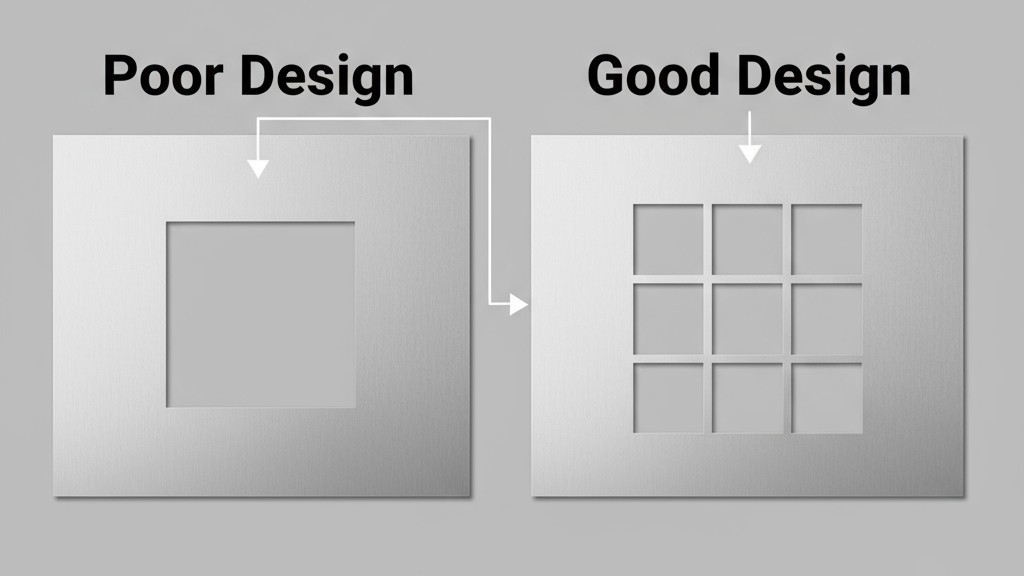

A máscara usada para imprimir pasta de solda é a primeira linha de defesa contra vazios. MCPCBs de LED frequentemente usam grandes almofadas térmicas para maximizar a dispersão de calor, mas as regras padrão de design de máscara não se aplicam aqui. Uma única grande abertura na máscara para uma grande almofada leva a uma liberação pobre de pasta e prende ar.

A solução é dividir a abertura única grande em uma matriz de aberturas menores. Isso melhora a "razão de área" — uma medida de quão facilmente a pasta se libera da máscara — garantindo uma impressão limpa e uniforme. A malha de máscara de solda entre essas aberturas menores também cria canais para que os gases de fluxo escapem durante o refluxo. Um design típico pode dividir uma almofada quadrada em uma grade de 2×2 ou 3×3 de aberturas menores quadradas ou retangulares, com uma malha de pelo menos 0,5 mm entre elas.

O objetivo é depositar pasta de solda suficiente para uma conexão robusta, sem aplicar tanto a ponto de prender o fluxo. Uma espessura moderada de máscara de 0,10 a 0,15 mm, combinada com uma matriz de aberturas bem projetada, geralmente oferece o melhor equilíbrio. Embora o refluxo a vácuo possa corrigir muitas imperfeições do processo, não consegue salvar uma impressão terrivelmente ruim. Um bom design de máscara é um pré-requisito para um processo com poucos vazios.

Limites de Vazio Realistas para Iluminação de Longa Duração

Atingir zero vazios é impossível. A verdadeira questão é qual nível de vazios é aceitável para uma determinada aplicação.

Para iluminação comercial padrão com potência moderada e temperaturas ambiente controladas, um nível de vazios na junta de solda abaixo de 5% é uma meta razoável. Isso pode ser normalmente alcançado com um processo de refluxo atmosférico bem controlado. A inspeção de raios-X deve mostrar uma média de processo em torno de 2-3%, garantindo que os valores atípicos permaneçam abaixo do teto de 5%.

Para aplicações de alta confiabilidade, como iluminação externa, automotiva ou industrial, o limite deve ser mais rígido. Aqui, abaixo de 2% é o padrão. Esses produtos enfrentam demandas de maior potência, temperaturas ambiente mais elevadas e requisitos de maior vida útil, não deixando margem para comprometimento térmico. Esse nível de qualidade exige efetivamente o refluxo a vácuo.

Para sistemas críticos em aeroespacial, médico ou equipamentos de segurança, a especificação pode ser abaixo de 1%. Alcançar essa meta exige controles de processo rigorosos, tempos prolongados de permanência a vácuo e inspeção potencial de 100%, acrescentando custos significativos. Isso deve ser especificado somente quando uma análise de risco comprovar sua necessidade.

Esses limites não devem ser arbitrários. Devem ser estabelecidos durante a validação do projeto, usando modelagem térmica para correlacionar uma porcentagem específica de vazios a um aumento na temperatura de junção. Essa abordagem orientada por dados garante que os limites especificados sejam tanto necessários quanto suficientes — evitando falhas térmicas sem impor custos desnecessários de fabricação.