No intricado mundo da eletrônica, as placas de circuito impresso (PCBs) servem como a espinha dorsal de inúmeros dispositivos em que confiamos diariamente. Essas redes complexas de caminhos condutores e componentes são maravilhas da engenharia, mas enfrentam um inimigo persistente: a corrosão. A degradação gradual dos componentes metálicos nas PCBs pode levar à falha do dispositivo, redução de desempenho e, por fim, falha total. À medida que nossa dependência de dispositivos eletrônicos continua a crescer, compreender como limpar e prevenir efetivamente a corrosão em placas de circuito tornou-se cada vez mais crucial.

A corrosão em PCBs não é apenas uma questão estética; é uma ameaça séria à funcionalidade e longevidade dos dispositivos eletrônicos. De smartphones a sistemas de controle industrial, o impacto da corrosão pode ser de longo alcance e custoso. Este artigo explora as complexidades da corrosão de PCB, investigando suas causas, tipos e, mais importante, como combatê-la de forma eficaz. Examinaremos a ciência por trás da corrosão, as ferramentas e técnicas para limpar placas afetadas e estratégias para prevenir danos futuros.

O que é Corrosão de PCB

A corrosão de PCB é um processo eletroquímico complexo que ocorre quando os componentes de metal de uma placa de circuito impresso reagem com seu ambiente, levando à degradação das vias condutoras e potencial falha do dispositivo eletrônico. Em sua essência, a corrosão é o resultado da oxidação, uma reação química na qual átomos de metal perdem elétrons para moléculas de oxigênio na presença de um eletrólito, normalmente água ou umidade no ar.

O processo de corrosão em PCBs é particularmente insidioso porque pode começar quase imperceptivelmente e progredir rapidamente sob certas condições. Quando o oxigênio se liga às superfícies metálicas de uma placa de circuito, cria óxidos metálicos, comumente conhecidos como ferrugem. Esse processo de oxidação faz com que o metal descasque, comprometendo a integridade das trilhas condutoras e das juntas de solda, que são cruciais para a funcionalidade da placa.

Um dos impactos mais significativos da corrosão de PCB é a perda de condutividade elétrica. À medida que a corrosão avança, a resistência das trilhas afetadas aumenta, levando a uma propagação de sinais mais lenta e redução das velocidades de operação. Em casos severos, a corrosão pode causar quebras completas nas trilhas condutoras, resultando em circuitos abertos e falha do dispositivo. Além disso, o acúmulo de produtos de corrosão pode conectar trilhas adjacentes, potencialmente causando curtos-circuitos e danos adicionais à placa ou aos componentes conectados.

É importante notar que nem todos os metais usados na fabricação de PCBs são igualmente suscetíveis à corrosão. Metais nobres como ouro e prata exibem alta resistência à corrosão, razão pela qual são frequentemente usados para conexões críticas ou como revestimento protetor. O cobre, o material mais comum para trilhas de PCB, é relativamente resistente à corrosão sob condições normais, mas pode se degradar rapidamente em ambientes adversos ou quando exposto a certos contaminantes. Outros metais comumente encontrados em PCBs, como chumbo em juntas de solda ou níquel em revestimentos, têm graus variados de resistência à corrosão.

O impacto da corrosão em dispositivos eletrônicos pode ser profundo. À medida que a corrosão progride, os dispositivos podem apresentar falhas intermitentes, desempenho reduzido ou mau funcionamento completo. Em aplicações sensíveis, como dispositivos médicos ou eletrônica aeroespacial, até mesmo uma corrosão menor pode ter consequências graves. As implicações financeiras da corrosão de PCB também são significativas, com indústrias gastando bilhões anualmente em prevenção e remediação da corrosão.

Compreender a corrosão de PCB requer consideração de vários fatores, incluindo os materiais usados na construção da placa, condições ambientais e a presença de contaminantes. Umidade, flutuações de temperatura e exposição a substâncias corrosivas podem acelerar todo o processo de corrosão. Além disso, defeitos de fabricação, como cobertura incompleta da máscara de solda ou fluxo residual, podem criar vulnerabilidades que tornam as PCBs mais suscetíveis à corrosão.

Tipos de Corrosão de PCB

A corrosão de PCB manifesta-se de várias formas, cada uma com suas características e desafios únicos:

Corrosão Atmosférica

A corrosão atmosférica é a forma mais comum de degradação de PCB, ocorrendo quando componentes metálicos são expostos à umidade e oxigênio no ar. Esse tipo de corrosão é particularmente problemático para trilhas de cobre, que são onipresentes no design de PCB. O processo começa com a formação de uma fina camada de umidade na superfície do metal, que atua como um eletrólito. O oxigênio então difunde-se através dessa camada, reagindo com o metal para formar óxidos.

No caso do cobre, o produto de corrosão inicial costuma ser óxido de cobre(I) (Cu2O), que aparece como uma camada de cor marrom-avermelhada. Com o tempo, isso pode oxidar ainda mais para óxido de cobre(II) (CuO), que é preto. Embora essas camadas de óxido possam oferecer alguma proteção contra corrosão adicional, elas também aumentam a resistência elétrica e podem levar a problemas de conectividade.

A corrosão atmosférica é agravada por fatores ambientais como alta umidade, flutuações de temperatura e presença de poluentes no ar. Em áreas costeiras, por exemplo, o teor de sal no ar pode acelerar significativamente as taxas de corrosão. Ambientes industriais com altos níveis de dióxido de enxofre ou outros gases corrosivos também representam um risco importante para PCBs.

Corrosão Galvânica

A corrosão galvânica ocorre quando dois metais dissimilares estão em contato elétrico na presença de um eletrólito. Esse tipo de corrosão é particularmente insidioso em projetos de PCB porque pode ocorrer mesmo quando a placa não está energizada. A diferença de potencial eletroquímico entre os metais cria uma célula galvânica, onde o metal mais ativo (ânodo) corrói preferencialmente para proteger o metal mais nobre (cátodo).

Um exemplo comum de corrosão galvânica em PCBs é a interação entre conectores banhados a ouro e o substrato de cobre ou níquel subjacente. Se o revestimento de ouro for fino ou estiver danificado, expondo o metal base, a corrosão pode ocorrer rapidamente na presença de umidade. Isso não apenas compromete a integridade da conexão, mas também pode levar à formação de produtos de corrosão não condutivos que interferem no contato elétrico.

Corrosão Eletrolítica

A corrosão eletrolítica, também conhecida como migração eletroquímica, é uma forma de corrosão que ocorre quando um campo elétrico está presente entre condutores adjacentes na presença de um eletrólito. Esse tipo de corrosão é particularmente problemático em projetos de PCB de alta densidade, onde as trilhas estão próximas umas das outras.

O processo começa com a dissolução de íons metálicos do ânodo (condutor carregado positivamente). Esses íons então migram através do eletrólito em direção ao cátodo (condutor carregado negativamente). À medida que viajam, podem formar dendritos condutores – estruturas semelhantes a árvores que crescem do cátodo em direção ao ânodo. Se esses dendritos conectarem os condutores, podem causar curtos-circuitos e falhas no dispositivo.

A corrosão eletrolítica é frequentemente agravada por contaminações na superfície do PCB, como resíduos de fluxo ou outras espécies iônicas que aumentam a condutividade de qualquer umidade presente. Pode ocorrer rapidamente, às vezes em questão de horas após a exposição à umidade, tornando-se uma preocupação significativa em aplicações de alta confiabilidade.

Corrosão por Fretagem

A corrosão por fretagem é uma forma única de degradação que ocorre na interface de duas superfícies em contato sujeitas a um leve movimento relativo. Em PCBs, esse tipo de corrosão é comumente visto em conectores, particularmente aqueles que experimentam vibração ou ciclos térmicos.

O processo começa com o desgaste mecânico da camada de óxido protetora na superfície do metal. Isso expõe metal fresco, que oxida rapidamente. As partículas de óxido resultantes são abrasivas, levando a um desgaste e corrosão adicionais. Com o tempo, isso pode resultar em aumento da resistência de contato, conexões intermitentes ou falha completa do contato elétrico.

A corrosão por fretagem é particularmente problemática em aplicações onde os PCBs estão sujeitos a vibração, como eletrônicos automotivos ou aeroespaciais. Também pode ocorrer em dispositivos que passam por ciclos térmicos frequentes, pois a expansão e contração dos materiais podem causar pequenos movimentos nos pontos de contato.

Corrosão por Pitting

A corrosão por pitting é uma forma localizada de corrosão que resulta na formação de pequenos buracos ou cavidades na superfície do metal. Esse tipo de corrosão é particularmente perigoso porque pode penetrar profundamente no metal enquanto deixa a área ao redor relativamente intacta, dificultando sua detecção visual.

Em PCBs, a corrosão por pitting ocorre frequentemente em áreas onde o revestimento protetor (como a máscara de solda) foi danificado ou onde contaminantes se acumularam. Pode ser iniciada pela presença de íons de cloreto, que são comuns em muitos ambientes. Uma vez que um pitting começa a se formar, pode criar uma célula de corrosão auto-sustentável, com o pitting atuando como o ânodo e a superfície metálica ao redor como o cátodo.

A corrosão por pitting pode levar à falha rápida de trilhas ou pads de PCB, pois a área da seção transversal do condutor é reduzida. Em casos severos, pode penetrar completamente na camada de cobre, criando circuitos abertos.

Causas da Corrosão de PCB

A corrosão de placas de circuito impresso é um fenômeno complexo influenciado por uma multitude de fatores:

Fatores Ambientais

A umidade é talvez o fator ambiental mais significativo, pois fornece a umidade necessária para muitas reações de corrosão ocorrerem. Quando a umidade relativa excede 60%, uma fina película de água pode se formar em superfícies metálicas, criando um eletrólito que facilita os processos de corrosão.

A temperatura também desempenha um papel crucial, com temperaturas mais altas geralmente acelerando as taxas de corrosão. No entanto, não são apenas temperaturas elevadas que representam um risco; flutuações de temperatura podem ser igualmente problemáticas. Ciclos térmicos podem levar à condensação quando ar quente e úmido entra em contato com superfícies mais frias, criando condições ideais para a corrosão. Além disso, mudanças de temperatura podem causar estresse mecânico devido às diferentes taxas de expansão térmica dos materiais usados na construção do PCB, potencialmente expondo áreas vulneráveis a elementos corrosivos.

Poluentes e produtos químicos no ar podem significativamente agravar a corrosão. Ambientes industriais, por exemplo, podem conter dióxido de enxofre, óxidos de nitrogênio ou compostos de cloro que podem reagir com a umidade formando ácidos altamente corrosivos. Áreas costeiras apresentam um desafio único devido à presença de sal no ar, o que pode acelerar dramaticamente as taxas de corrosão. Mesmo em ambientes de escritório aparentemente benignos, o ozônio de equipamentos eletrônicos e compostos orgânicos voláteis de produtos de limpeza podem contribuir para a corrosão ao longo do tempo.

Problemas de Fabricação e Design

Controle de qualidade inadequado durante a produção pode levar a uma variedade de problemas que tornam as placas mais suscetíveis à corrosão. Por exemplo, limpeza inadequada após a soldagem pode deixar resíduos de fluxo na placa, que podem atrair umidade e se tornar corrosivos com o tempo.

A escolha dos materiais usados na construção do PCB é fundamental. Embora o cobre seja o material mais comum para trilhas devido à sua excelente condutividade e resistência relativamente boa à corrosão, ainda pode ser vulnerável sob certas condições. A qualidade do cobre utilizado, incluindo sua pureza e estrutura de grãos, pode afetar sua resistência à corrosão. Da mesma forma, a escolha da máscara de solda e outros revestimentos protetores pode impactar significativamente a capacidade de uma placa de resistir a ambientes corrosivos.

Falhas de projeto também podem contribuir para problemas de corrosão. Espaçamento inadequado entre as trilhas pode aumentar o risco de corrosão eletrolítica, enquanto cantos afiados no design das trilhas podem criar pontos de estresse mais suscetíveis à corrosão. Além disso, o layout dos componentes na placa pode criar áreas onde a umidade ou contaminantes podem se acumular, aumentando o risco de corrosão localizada.

Uso e Manutenção do Dispositivo

A forma como os dispositivos eletrônicos são usados e mantidos pode impactar significativamente sua suscetibilidade à corrosão. Exposição a líquidos é uma das causas mais comuns de corrosão de PCB em eletrônicos de consumo. Vazamentos, ambientes de alta umidade ou até condensação devido a mudanças rápidas de temperatura podem introduzir umidade na placa, iniciando processos de corrosão.

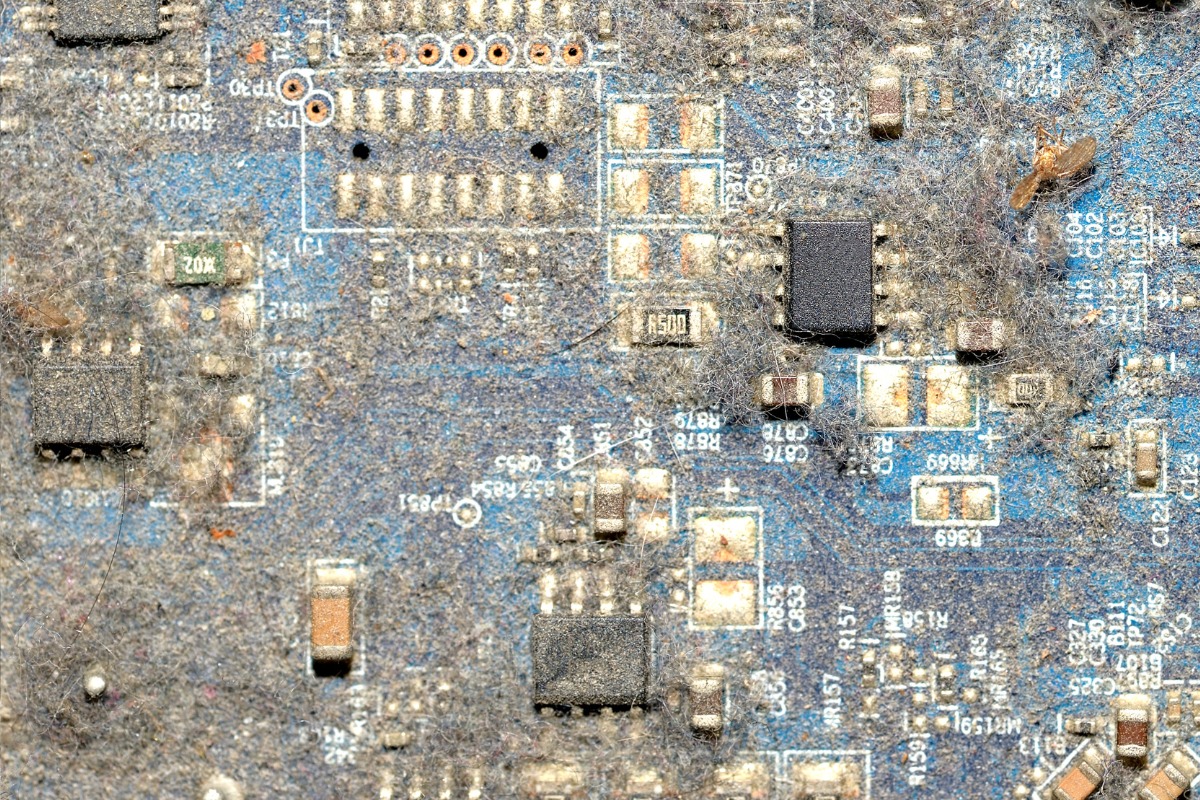

O acúmulo de poeira e detritos em PCBs pode agravar a corrosão de várias maneiras. A poeira pode ser higroscópica, ou seja, absorve umidade do ar, criando um ambiente de alta umidade localizado na superfície da placa. Além disso, alguns tipos de poeira podem ser condutivos ou conter elementos corrosivos, comprometendo ainda mais a integridade da placa.

A falta de limpeza e manutenção regulares pode permitir que a corrosão progrida sem controle. Em ambientes industriais ou severos, inspeções e limpezas regulares de PCBs podem ser cruciais para a detecção precoce e prevenção de problemas de corrosão. No entanto, é importante notar que técnicas de limpeza inadequadas ou o uso de agentes de limpeza inapropriados podem às vezes causar mais mal do que bem, potencialmente introduzindo contaminantes ou danificando revestimentos protetores.

Falhas de Componentes

A falha de componentes individuais em uma PCB pode levar a problemas de corrosão que afetam toda a placa. Baterias vazando são um exemplo clássico disso. Quando uma bateria vaza, ela pode liberar eletrólitos corrosivos na PCB, causando uma corrosão rápida e severa. Isso é particularmente problemático em dispositivos com baterias embutidas ou aqueles deixados sem uso por longos períodos.

Capacitores com defeito também podem contribuir para problemas de corrosão. Capacitores eletrolíticos, em particular, contêm um eletrólito líquido que pode vazar se o capacitor estiver danificado ou atingir o fim de sua vida útil. Este eletrólito é frequentemente corrosivo e pode danificar componentes e trilhas próximas.

Fatores Eletroquímicos

A natureza fundamental das PCBs, com sua rede de trilhas condutoras que transportam várias voltagens, cria um ambiente propício para corrosão eletroquímica. Quando há umidade ou outros eletrólitos presentes na superfície da placa, diferenças de voltagem entre trilhas adjacentes podem impulsionar reações de corrosão. Isso é particularmente problemático em projetos de alta densidade, onde as trilhas estão próximas umas das outras.

A presença de contaminantes pode agravar esses processos eletroquímicos. Contaminantes iônicos, que podem vir de resíduos de fluxo, impressões digitais ou poluentes ambientais, aumentam a condutividade de qualquer umidade presente na placa. Essa condutividade aumentada acelera as reações de corrosão e pode levar à formação de dendritos condutores entre as trilhas.

Tempo e Efeitos Cumulativos

É importante reconhecer que a corrosão muitas vezes é um processo gradual, com danos acumulando-se ao longo do tempo. Embora algumas formas de corrosão possam ocorrer rapidamente sob condições extremas, em muitos casos, os efeitos da corrosão podem não se tornar aparentes até meses ou anos após a exposição inicial a condições corrosivas.

Essa natureza cumulativa dos danos por corrosão reforça a importância de medidas preventivas proativas. Quando sinais visíveis de corrosão aparecem, danos significativos podem já ter ocorrido em nível microscópico. Compreender esse aspecto dependente do tempo da corrosão é crucial para desenvolver estratégias eficazes de proteção a longo prazo para as PCBs.

Materiais e Ferramentas para Limpeza de Corrosão

Limpar efetivamente a corrosão de placas de circuito impresso requer uma seleção cuidadosa de materiais e ferramentas. A escolha de agentes de limpeza e implementos pode impactar significativamente o sucesso do processo de limpeza e a saúde a longo prazo da PCB.

Soluções de Limpeza

A pedra angular de qualquer processo de limpeza de PCB é a escolha da solução de limpeza. Diferentes tipos de corrosão e contaminantes podem exigir agentes de limpeza específicos. Aqui estão algumas das soluções de limpeza mais comumente usadas e eficazes:

Álcool Isopropílico (IPA)

O álcool isopropílico, particularmente em concentrações de 90% ou superior, é um agente de limpeza versátil e amplamente utilizado para PCBs. Sua rápida evaporação e capacidade de não deixar resíduos o tornam ideal para remover corrosão leve, resíduos de fluxo e contaminantes gerais. O IPA é eficaz na dissolução de muitos compostos orgânicos e pode ajudar na remoção de óleos e graxas que possam ter se acumulado na superfície da placa. Ao usar IPA, é importante notar que, embora seja relativamente seguro, a exposição prolongada pode causar ressecamento e irritação da pele. Sempre use IPA em uma área bem ventilada e use equipamento de proteção pessoal adequado, incluindo luvas e proteção para os olhos.

Água Destilada ou Desionizada

Água pura, livre de íons e minerais, é um componente essencial de muitos processos de limpeza. Diferente da água da torneira, que contém minerais dissolvidos que podem deixar resíduos condutores na placa, a água destilada ou desionizada evapora-se de forma limpa. É particularmente útil para enxaguar placas após o uso de outros agentes de limpeza e para diluir soluções de limpeza concentradas. O uso de água pura é crucial porque quaisquer íons residuais deixados na superfície da placa podem contribuir para corrosão futura ou afetar as propriedades elétricas da placa. Ao usar água na limpeza de PCB, sempre certifique-se de que seja de alta pureza para evitar a introdução de novos contaminantes.

Bicarbonato de sódio

Bicarbonato de sódio, conhecido popularmente como bicarbonato de sódio, é um excelente abrasivo suave e substância alcalina que pode ser eficaz na neutralização de produtos de corrosão ácidos. Suas propriedades abrasivas suaves o tornam útil para remover corrosão persistente sem danificar o metal subjacente ou o substrato da placa. Para usar bicarbonato de sódio na limpeza, geralmente é misturado com uma pequena quantidade de água para formar uma pasta. Essa pasta pode ser aplicada às áreas corroídas e trabalhada suavemente com uma escova macia. A natureza alcalina do bicarbonato ajuda a neutralizar produtos de corrosão ácidos, enquanto sua abrasividade suave auxilia na remoção mecânica da corrosão.

Vinagre branco

Embora deva ser usado com cautela, o vinagre branco (ácido acético diluído) pode ser eficaz na dissolução de certos tipos de corrosão, particularmente aqueles envolvendo compostos alcalinos. Sua natureza ácida pode ajudar a decompor produtos de corrosão que resistem a outros métodos de limpeza. No entanto, é crucial usar o vinagre com juízo e sob orientação especializada. A acidez do vinagre pode potencialmente causar mais corrosão se não for usado corretamente ou se não for enxaguado e neutralizado completamente após o uso. Sempre dilua o vinagre com água destilada e limite o tempo de exposição para minimizar riscos.

Ferramentas de limpeza

As ferramentas corretas são essenciais para aplicar soluções de limpeza de forma eficaz e segura. Aqui estão alguns instrumentos-chave usados na limpeza de corrosão de PCB:

Escovas de cerdas macias

A escovação suave é frequentemente necessária para desalojar produtos de corrosão e trabalhar as soluções de limpeza nas áreas afetadas. Escovas de cerdas macias, como escovas de dentes antigas ou escovas especializadas para limpeza de PCB seguras para ESD, são ideais para esse propósito. As cerdas macias ajudam a evitar arranhões na superfície da placa ou danos a componentes delicados. Ao selecionar uma escova, considere a densidade e o arranjo dos componentes na placa. Escovas menores e mais precisas podem ser necessárias para trabalhar ao redor de componentes de montagem superficial densamente compactados.

Cotonetes

Para aplicação precisa de soluções de limpeza e para limpar espaços estreitos entre componentes, cotonetes são indispensáveis. Eles permitem uma limpeza direcionada de pequenas áreas e podem ser descartados facilmente após o uso, evitando contaminação cruzada. Ao usar cotonetes, esteja atento a fibras soltas que possam se desprender e permanecer na placa. Sempre inspecione cuidadosamente a área limpa e use ar comprimido para remover quaisquer fibras residuais.

Tecidos sem fiapos ou toalhas de microfibra

Para limpeza final e secagem de PCBs, tecidos sem fiapos ou toalhas de microfibra são essenciais. Esses materiais são projetados para limpar de forma eficaz sem deixar fibras ou partículas que possam interferir no funcionamento da placa. Toalhas de microfibra são particularmente eficazes devido à sua capacidade de prender pequenas partículas e absorver líquidos de forma eficiente. Sempre use panos limpos para evitar reintroduzir contaminantes na superfície da placa.

Ar comprimido

Uma lata de ar comprimido é crucial para remover detritos soltos, poeira e secar pequenas áreas da placa. É particularmente útil para eliminar partículas de corrosão após a limpeza mecânica e para garantir que nenhuma umidade permaneça em fendas ou sob componentes. Ao usar ar comprimido, sempre segure a lata na posição vertical e use rajadas curtas para evitar a liberação de líquido propelente na placa. Mantenha uma distância segura da superfície da placa para evitar danos causados pelo fluxo de ar de alta pressão.

Equipamentos adicionais

Para garantir uma limpeza segura e eficaz, várias peças adicionais de equipamento são necessárias:

- Luvas de Proteção: Luvas de nitrilo ou látex protegem sua pele de produtos químicos de limpeza e evitam que óleos e sais da sua pele contaminem a superfície do PCB. Escolha luvas sem pó para evitar deixar resíduos na placa.

- Óculos de Segurança: A proteção dos olhos é crucial ao trabalhar com soluções de limpeza e ao usar ar comprimido, que pode fazer partículas se tornarem suspensas no ar.

- Espaço de Trabalho Bem Ventilado: A ventilação adequada é essencial ao trabalhar com agentes de limpeza voláteis, como álcool isopropílico. Uma área bem ventilada ajuda a dissipar os vapores e reduz o risco de inalar vapores nocivos.

- Superfície de Trabalho Segura para ESD: Uma esteira ou superfície de trabalho antiestática ajuda a prevenir descarga eletrostática, que pode danificar componentes eletrônicos sensíveis durante o processo de limpeza.

- Lupa ou Microscópio: Para inspecionar pequenas áreas da placa e garantir uma limpeza completa, uma lupa ou microscópio digital pode ser invaluable.

- Fitras de Teste de pH: Ao usar soluções de limpeza ácidas ou alcalinas, as fitras de teste de pH podem ajudar a garantir que a placa seja devidamente neutralizada após a limpeza.

Métodos para Limpeza de Corrosão

Remover corrosão de placas de circuito impresso requer uma abordagem metódica e execução cuidadosa. A escolha do método de limpeza depende da gravidade e do tipo de corrosão, bem como dos componentes e materiais específicos presentes na placa. Nesta seção, exploraremos várias técnicas para limpar corrosão em PCB, desde métodos suaves adequados para contaminação leve até abordagens mais agressivas para corrosão severa.

Preparação

Antes de iniciar qualquer processo de limpeza, uma preparação adequada é fundamental para garantir segurança e eficácia. Comece desligando e desconectando o dispositivo, garantindo que ele esteja completamente desligado e desconectado de qualquer fonte de energia. Remova as baterias e desconecte quaisquer outras fontes de alimentação para evitar curtos-circuitos durante o processo de limpeza. Desmonte cuidadosamente o dispositivo para acessar a PCB afetada, anotando o processo de montagem para a remontagem correta posteriormente. Faça uma inspeção visual completa da placa sob boa iluminação, possivelmente usando uma lupa ou microscópio, para identificar áreas de corrosão. Documente o estado da placa antes da limpeza para comparação após a limpeza e referência futura. Por fim, configure sua área de limpeza em um espaço bem ventilado, dispondo todas as ferramentas e materiais necessários, e garantindo iluminação e ampliação adequadas.

Limpeza com Ar Comprimido

Para poeira leve e contaminação menor, o ar comprimido pode ser um primeiro passo eficaz. Segure a lata de ar comprimido na posição vertical para evitar que o propelente líquido escape, e use rajadas curtas e controladas de ar, mantendo o bico a alguns centímetros da superfície da placa. Preste atenção especial às áreas entre componentes e em fendas onde a poeira pode se acumular, trabalhando de forma metódica por toda a placa para garantir que todas as áreas sejam abordadas. Este método é particularmente útil para remover detritos soltos e pode ajudar a revelar áreas que possam precisar de uma limpeza mais intensiva. No entanto, é importante notar que o ar comprimido sozinho geralmente não é suficiente para remover produtos de corrosão reais.

Limpeza com Álcool Isopropílico

Para corrosão leve a moderada e limpeza geral, o álcool isopropílico é eficaz. Despeje uma pequena quantidade de álcool isopropílico de alta pureza (90% ou superior) em um recipiente limpo. Mergulhe uma escova de cerdas macias ou um cotonete no álcool, garantindo que esteja úmido, mas não pingando, e esfregue suavemente as áreas corroídas em movimentos circulares pequenos. Tenha cuidado para não aplicar pressão excessiva, o que poderia danificar componentes ou levantar trilhas. Para áreas teimosas, deixe o álcool agir na corrosão por alguns momentos antes de esfregar. Use cotonetes ou escovas limpas conforme necessário para evitar redepositar contaminantes. Após a limpeza, use ar comprimido para remover partículas soltas e ajudar na secagem, e deixe a placa secar ao ar completamente em um ambiente limpo e livre de poeira. Isso normalmente leva de 15 a 30 minutos, dependendo das condições ambientais. O álcool isopropílico é eficaz na remoção de muitos tipos de contaminantes e corrosão leve, mas para corrosões mais severas, métodos adicionais podem ser necessários.

Limpeza com Pasta de Bicarbonato de Sódio

Para corrosão moderada a pesada, especialmente ao lidar com produtos de corrosão ácidos, a pasta de bicarbonato de sódio é útil. Em um recipiente pequeno e limpo, misture bicarbonato de sódio com pequenas quantidades de água destilada para formar uma pasta espessa, semelhante à consistência de pasta de dente. Aplique a pasta nas áreas corroídas usando um cotonete ou escova macia, garantindo que a pasta cubra completamente a corrosão. Deixe a pasta agir nas áreas afetadas por 15-20 minutos para neutralizar produtos de corrosão ácidos. Usando uma escova de cerdas macias, trabalhe suavemente a pasta nas áreas corroídas com movimentos circulares pequenos, sendo paciente e meticuloso, mas evitando pressão excessiva. Enxágue a área completamente com água destilada, usando um cotonete limpo ou escova macia para ajudar a remover toda a pasta. Use ar comprimido para soprar o excesso de água, prestando atenção especial às áreas sob e entre os componentes, e deixe a placa secar completamente. Você pode usar um pano sem fiapos para secar as áreas acessíveis, seguido de secagem ao ar por pelo menos uma hora. Este método é particularmente eficaz para neutralizar e remover produtos de corrosão ácidos, com a natureza abrasiva suave do bicarbonato de sódio ajudando na remoção mecânica da corrosão sem danificar o metal subjacente.

Limpeza com Vinagre (Usar com Cuidado)

Para tipos específicos de corrosão, especialmente aquelas envolvendo compostos alcalinos, o vinagre pode ser eficaz. Misture partes iguais de vinagre branco e água destilada em um recipiente limpo. Usando um cotonete, aplique a solução diluída de vinagre diretamente nas áreas corroídas, sendo muito preciso na aplicação para evitar espalhar a solução ácida para áreas não afetadas. Deixe a solução agir por no máximo 1-2 minutos, pois a acidez do vinagre pode potencialmente causar mais corrosão se deixada por muito tempo. Esfregue suavemente a área com uma escova macia ou cotonete, e enxágue imediatamente a área completamente com água destilada para remover todos os vestígios de vinagre. Siga com a aplicação de uma pasta de bicarbonato de sódio (conforme descrito no método anterior) para neutralizar qualquer acidez restante, enxágue novamente com água destilada e seque completamente. Este método deve ser usado apenas sob orientação de um especialista e para tipos específicos de corrosão, pois a acidez do vinagre, embora eficaz para certos produtos de corrosão, pode potencialmente causar danos se não for usado corretamente.

Etapas Pós-Limpeza

Após concluir o processo de limpeza, realize uma inspeção minuciosa usando ampliação para verificar cuidadosamente as áreas limpas em busca de sinais remanescentes de corrosão ou resíduos do processo de limpeza. Use ar comprimido para remover qualquer detrito solto que possa ter sido deslocado durante a limpeza, e deixe a placa secar completamente em um ambiente limpo e livre de poeira. Para aplicações críticas, considere usar um forno de baixa temperatura (cerca de 50°C/122°F) para garantir que toda a umidade seja removida, mas nunca exceda a temperatura máxima recomendada para os componentes da placa. Considere aplicar uma camada de proteção conformal ou outras medidas de proteção para evitar futuras corrosões, especialmente se a placa for exposta a ambientes agressivos. Por fim, reassemble cuidadosamente o dispositivo e realize testes funcionais completos para garantir que todos os sistemas estejam operando corretamente.

Precauções de Segurança e Avisos

Durante todo o processo de limpeza, mantenha estas considerações de segurança em mente: trabalhe sempre em uma área bem ventilada, especialmente ao usar agentes de limpeza voláteis; use equipamento de proteção pessoal adequado, incluindo luvas e proteção ocular; tome cuidado com eletricidade estática, usando uma superfície de trabalho ESD segura e uma pulseira de aterramento ao manusear componentes sensíveis; nunca misture produtos químicos de limpeza, a menos que seja especificamente instruído a fazê-lo por um especialista; e se estiver inseguro sobre um método de limpeza específico ou encontrar corrosão severa, consulte um serviço profissional de reparo eletrônico.

Prevenindo a Corrosão de PCB

Prevenir a corrosão em placas de circuito impresso é uma abordagem multifacetada que começa na fase de projeto e continua durante a fabricação, armazenamento e vida operacional do dispositivo:

Considerações de Design e Fabricação

A base da resistência à corrosão é estabelecida durante as fases de projeto e fabricação da produção de PCBs. A seleção de materiais é crucial; escolha materiais resistentes à corrosão sempre que possível. Por exemplo, enquanto o cobre é o padrão para trilhas de PCB, considere usar revestimento de ouro para conexões críticas ou em ambientes severos. A escolha da máscara de solda e outros revestimentos protetores também desempenha um papel fundamental na prevenção da corrosão. Aplicar revestimentos conformais é uma das maneiras mais eficazes de proteger as PCBs de fatores ambientais que levam à corrosão. Essas camadas finas e protetoras podem ser feitas de vários materiais, como acrílicos, silicones ou urethanes, cada um oferecendo diferentes níveis de proteção e flexibilidade. Ao selecionar um revestimento conformal, considere fatores como o ambiente de operação, faixa de temperatura e qualquer necessidade potencial de retrabalho. Implemente recursos de design que minimizem o acúmulo de umidade, como evitar cantos agudos no projeto das trilhas, usar pads em formato de lágrima para melhorar a adesão e garantir espaçamento adequado entre as trilhas para evitar corrosão eletrolítica. Implemente medidas rigorosas de controle de qualidade durante a fabricação da PCB, incluindo limpeza completa para remover resíduos de fluxo e outros contaminantes, cura adequada da máscara de solda e revestimentos conformais, e inspeção de defeitos que possam levar à vulnerabilidade à corrosão.

Controle Ambiental

Controlar o ambiente em que as PCBs operam é crucial para prevenir a corrosão. Mantenha os níveis de umidade relativa abaixo de 60% em áreas onde as PCBs são armazenadas ou operadas, e considere usar dessecantes ou desumidificadores em ambientes de alta umidade. Minimize as flutuações de temperatura, que podem levar à condensação, e garanta que medidas adequadas de vedação e proteção contra umidade estejam em vigor se a variação de temperatura for inevitável. Implemente sistemas de filtração de ar em ambientes industriais ou poluídos para reduzir a exposição a gases corrosivos e partículas. Use gabinetes selados ou ventilados apropriados para o ambiente de operação, e considere gabinetes com classificação IP para ambientes externos ou severos, a fim de fornecer proteção contra entrada de poeira e umidade.

Manuseio e Armazenamento Adequados

Práticas corretas de manuseio e armazenamento são essenciais para manter a integridade das PCBs. Use sacos ou recipientes antiestáticos para armazenar e transportar as PCBs, protegendo-as contra descarga eletrostática, que pode danificar os revestimentos protetores e tornar as placas mais suscetíveis à corrosão. Sempre manuseie as PCBs pelas bordas para evitar transferir óleos e contaminantes da pele para a superfície da placa, e use luvas quando necessário, especialmente em ambientes de sala limpa. Armazene as PCBs em ambientes frescos e secos, com temperaturas estáveis, usando sacos com barreira de umidade e dessecantes para armazenamento de longo prazo, particularmente para placas com componentes sensíveis à umidade. Implemente um sistema de inventário de entrada e saída (FIFO) para garantir que as placas mais antigas sejam usadas antes das mais novas, reduzindo o risco de corrosão durante períodos de armazenamento prolongado.

Manutenção Regular

A manutenção proativa pode detectar problemas de corrosão precocemente e impedir sua progressão. Implemente uma rotina regular de inspeção visual das PCBs, especialmente em aplicações críticas ou ambientes severos, procurando sinais de descoloração, depósitos brancos ou verdes, ou quaisquer alterações na aparência das superfícies metálicas. Remova regularmente poeira e detritos usando ar comprimido ou escovação suave, com limpezas mais frequentes em ambientes empoeirados. Realize testes funcionais periódicos para detectar qualquer degradação no desempenho que possa indicar problemas de corrosão. Mantenha registros detalhados de inspeções, limpezas e quaisquer mudanças observadas na condição das placas para ajudar a identificar padrões ou problemas recorrentes.

Proteção contra Umidade

Proteger as PCBs contra umidade é fundamental para prevenir a corrosão. Use gabinetes à prova d'água ou resistentes à água em ambientes onde a exposição a líquidos seja possível, garantindo que quaisquer aberturas para cabos ou ventilação estejam devidamente seladas. Aplique selantes de silicone ou compostos de encapsulamento em áreas vulneráveis, como pontos de entrada de cabos ou ao redor de componentes sensíveis. Implemente ventilação adequada para evitar condensação, possivelmente usando ventilas Gore-Tex que permitem troca de ar enquanto evitam entrada de líquidos. Em aplicações críticas, considere incorporar sensores de umidade que possam alertar os operadores sobre níveis potencialmente perigosos de umidade ou entrada de água. Aplique revestimentos hidrofóbicos nas PCBs e componentes para repelir água e evitar o acúmulo de umidade, especialmente em ambientes onde a exposição ocasional à água seja inevitável.

Seleção de Componentes

A escolha dos componentes pode impactar significativamente a resistência de uma PCB à corrosão. Use componentes de alta qualidade e resistentes à corrosão de fabricantes confiáveis, pois isso pode aumentar os custos iniciais, mas reduzir significativamente o risco de falhas relacionadas à corrosão ao longo da vida do dispositivo. Escolha baterias com invólucros robustos e designs à prova de vazamentos, e considere usar baterias de lítio para dispositivos que possam ser armazenados por longos períodos, pois são menos propensas a vazamentos do que baterias alcalinas. Use componentes selados ou encapsulados sempre que possível, especialmente para partes críticas ou sensíveis do circuito, para fornecer uma camada adicional de proteção contra fatores ambientais. Escolha conectores com contatos dourados para conexões críticas, especialmente em aplicações onde o acoplamento e desacoplamento frequentes ocorrem, pois a resistência do ouro à corrosão ajuda a manter contato elétrico confiável ao longo do tempo. Selecione componentes com características térmicas adequadas e implemente estratégias eficazes de dissipação de calor, pois o calor excessivo pode acelerar processos de corrosão e degradar os revestimentos protetores.

Abordagem das Causas Raiz

Para prevenir efetivamente a corrosão de PCBs, é crucial abordar as causas raízes em vez de apenas tratar os sintomas. Realize uma análise detalhada do ambiente de operação das suas PCBs para identificar possíveis fontes de agentes corrosivos, umidade ou flutuações de temperatura. Quando ocorrer corrosão, realize uma análise detalhada de falhas para entender as causas subjacentes e use essas informações para melhorar futuros projetos e estratégias de prevenção. Garanta que todos os materiais utilizados na montagem da PCB sejam compatíveis entre si e com o ambiente de operação esperado, pois materiais incompatíveis podem levar a reações químicas inesperadas e acelerar a corrosão. Aperfeiçoe continuamente os processos de fabricação e montagem para minimizar a introdução de contaminantes ou defeitos que possam levar à corrosão.

Estratégias de Detecção Precoce

Identificar a corrosão em seus estágios iniciais pode evitar que problemas menores se tornem falhas graves. Incorpore indicadores visuais nas PCBs que mudem de cor quando expostos à umidade ou agentes corrosivos, fornecendo um aviso precoce de possíveis problemas de corrosão. Implemente circuitos que possam detectar mudanças na resistência ou condutividade que possam indicar o início da corrosão, especialmente útil em instalações remotas ou inacessíveis. Desenvolva e implemente uma rotina de testes elétricos e funcionais regulares para detectar mudanças sutis no desempenho que possam indicar degradação relacionada à corrosão.

Benefícios a Longo Prazo da Prevenção

Investir em estratégias abrangentes de prevenção de corrosão oferece benefícios significativos a longo prazo. Ao prevenir a corrosão, dispositivos eletrônicos podem operar de forma confiável por períodos muito mais longos, reduzindo custos de substituição e resíduos eletrônicos. PCBs livres de corrosão mantêm suas características elétricas projetadas, garantindo desempenho consistente ao longo do tempo. A prevenção eficaz reduz a necessidade de reparos e substituições caros, diminuindo o custo total de propriedade de dispositivos eletrônicos. Em aplicações críticas, como dispositivos médicos ou sistemas aeroespaciais, a prevenção de corrosão é essencial para manter os mais altos níveis de confiabilidade e segurança. Para os fabricantes, produzir produtos resistentes à corrosão pode melhorar significativamente a reputação da marca e a satisfação do cliente.