Uma única falha de pipoca pode inutilizar uma placa inteira. Quando isso acontece na inspeção final—ou pior, no campo—o custo se multiplica. O componente rachado, o retrabalho, o atraso na remessa e a perda de confiança do cliente têm origem em uma causa evitável: umidade absorvida em embalagens plásticas que vaporizam explosivamente durante a soldagem por refluxo. Para equipes que lidam com componentes MSL3 e superiores, isso não é um acidente raro. É uma falha previsível que ocorre quando o controle de vida em piso falha ou os procedimentos de assamento se desviam de parâmetros seguros.

A solução não é adivinhação; é controle sistemático. O manuseio adequado do Nível de Sensibilidade à Umidade (MSL) não é uma iniciativa avançada de qualidade para operações de alto volume. É uma disciplina operacional básica. Mesmo equipes pequenas podem implementá-la com rastreamento manual, armazenamento seco modesto e adesão rigorosa a perfis de assamento comprovados. Construir esse sistema é difícil, no entanto, porque o conhecimento necessário muitas vezes está disperso entre normas, diretrizes de fornecedores e conhecimento tribal.

Este guia fornece uma estrutura operacional completa para componentes MSL3 até MSL6. Abordaremos a física dos danos causados pela umidade, definiremos o vocabulário das classificações MSL e do tempo em piso, e então passaremos pelos passos práticos para rastrear, armazenar e assar componentes—tudo de uma maneira que previna falhas sem sobrecarregar uma equipe pequena. O foco está em sistemas confiáveis e de manutenção fácil, não em replicar infraestrutura empresarial.

Por que a umidade destrói componentes durante o reaquecimento

Em nível microscópico, componentes encapsulados em plástico são porosos. Quando expostos a condições atmosféricas normais, absorvem umidade do ar, que difunde no composto de plástico e nas interfaces entre o die, o encaixe do die e o composto de moldagem. Isso não é condensação superficial; é uma absorção profunda onde moléculas de água migram para dentro da matriz do material, impulsionadas pelo gradiente de umidade entre o pacote e o ar ao redor. A taxa de absorção depende do pacote, do plástico e da umidade ambiente, mas para qualquer pacote não hermético, ela é inevitável.

O desastre acontece durante a soldagem por refluxo. À medida que um componente carregado de umidade se aquece até o pico de 250–260°C necessário para a solda sem chumbo, a água absorvida não apenas evapora. Ela vaporiza violentamente dentro do pacote selado. O vapor de água preso causa um aumento na pressão interna, excedendo a resistência mecânica das ligações entre o die, o composto de moldagem e outras camadas internas.

O resultado é a delaminação, onde as camadas se separam, ou uma rachadura clara no pacote. Este é o “efeito pipoca”, nomeado pelo estalo audível que um componente pode fazer ao fraturar na esteira. No entanto, muitas falhas são silenciosas, descobertas apenas posteriormente durante a inspeção ou após uma falha no campo.

A tensão é maior em pacotes maiores e aqueles com materiais mistos que se expandem em taxas diferentes. Um pequeno SOT-23 pode tolerar mais umidade do que um grande BGA ou QFN porque o volume de vapor e o alavancamento mecânico são menores. É exatamente por isso que as classificações MSL existem: elas quantificam a tolerância de um pacote à umidade, fornecendo um limite de tempo rígido para quanto tempo ele pode ficar exposto ao ar antes de se tornar uma bomba-relógio na fornalha de refluxo.

Compreender esse mecanismo é crucial. Os limites de vida em piso não são arbitrários. A falha é probabilística—algumas peças de um lote podem sobreviver enquanto outras racham—o que pode criar a falsa impressão de que os controles são desnecessários, até que uma falha crítica ocorra em um assembly de alto valor.

Como são as falhas de pipoca

Reconhecer uma falha de pipoca exige saber onde procurar. Externamente, o sinal mais óbvio é uma rachadura na superfície da embalagem, muitas vezes correndo de uma borda em direção ao centro. Em casos graves, a embalagem pode hipertrofiar, pois a superfície superior se eleva devido à delaminação interna. Essas são as falhas detectadas durante uma boa inspeção visual.

Muitas falhas são internas e invisíveis a olho nu. A delaminação entre o die e a moldura de pinos nem sempre se propaga até a superfície. Esses defeitos latentes podem passar em testes visuais e até elétricos básicos, mas se manifestar como conexões intermitentes após ciclismo térmico no campo. Isso é o que torna as falhas de pipoca tão insidiosas: o dano ocorre durante o refluxo, mas o sintoma pode ser retardado por semanas ou meses. Para equipes com inspeção por raio-X, a delaminação aparece como vazios escuros nas interfaces internas, muitas vezes próximo às bordas do die.

Quando você vê uma falha de pipoca, seu sistema de controle já foi comprometido. O objetivo é a prevenção, que começa com compreensão e respeito pelas classificações MSL.

Como as classificações MSL definem seus requisitos de controle

As classificações de Nível de Sensibilidade à Umidade, definidas pela IPC-JEDEC J-STD-020, categorizam componentes com base em quanto tempo eles podem ficar expostos às condições ambientais antes de correrem o risco de dano por refluxo. O fabricante determina a classificação por meio de testes controlados e a imprime na embalagem de barreira contra umidade (MBB) e na folha de dados. Para uma equipe de produção, a classificação MSL orienta todas as decisões sobre rastreamento da vida útil no chão e armazenamento.

As classificações variam de MSL1 (vida útil ilimitada no chão) a MSL6 (algumas horas de exposição antes da queima obrigatória). Os níveis que demandam atenção são MSL3 e superiores, onde a vida útil no chão é curta o suficiente para expirar durante a produção normal.

- MSL3: 168 horas (uma semana) de vida útil no chão a ≤30°C e 60% HR.

- MSL4: 72 horas (três dias).

- MSL5: 48 horas.

- MSL5a: 24 horas.

- MSL6: Deve ser reflowed dentro do tempo no cartão (TOC) especificado na etiqueta, muitas vezes apenas 4 a 6 horas. Estes são raros, mas críticos de acompanhar.

O relógio começa no momento em que a embalagem de barreira de umidade é aberta. Não importa se os componentes estão em uma prateleira ou sendo colocados em uma placa; a absorção é contínua. A única maneira de parar o relógio é retornar os componentes a um ambiente seco (abaixo de 10% HR) ou assá-los para redefinir sua condição.

Encontrar a classificação MSL é simples. Os componentes na embalagem chegarão com uma etiqueta listando o MSL, a vida útil no chão e as condições sob as quais ela se aplica. Se a etiqueta estiver ausente, a folha de dados do componente especificará a classificação. Para equipes pequenas, manter uma lista de referência simples que mapeia números de peças frequentemente usados para seus níveis MSL pode economizar tempo significativo.

Uma nuance crítica: a vida útil no chão não é uma constante universal. Os valores padrão assumem 60% HR ou menos. Se a sua sala de produção for mais úmida, a vida útil efetiva no chão diminui. A abordagem conservadora é sempre usar os valores padrão em vez de tentar ajustá-los para condições locais, o que introduz risco de erro de medição.

Por que os componentes MSL1 e MSL2 são diferentes

Os componentes MSL1 possuem uma vida útil ilimitada sob condições padrão. Normalmente, eles são hermeticamente selados (por exemplo, embalagens de cerâmica) ou são embalagens plásticas muito pequenas. Os componentes MSL2 têm uma vida útil de um ano, o que é longo demais para exigir rastreamento ativo em qualquer cenário de produção realista. Seu foco, e o foco de qualquer sistema operacional MSL, deve estar no MSL3 e superior — os componentes que podem e irão expirar durante um ciclo de produção normal.

Tempo de Vida em Piso Sem Software Empresarial

O princípio do rastreamento da vida útil no campo é simples: registre quando uma bolsa de barreira de umidade é aberta, calcule o tempo de validade e assegure-se de que o componente seja usado ou retornado ao armazenamento seco antes desse prazo. Pequenas equipes não precisam de software MES para isso; elas precisam de um processo manual disciplinado.

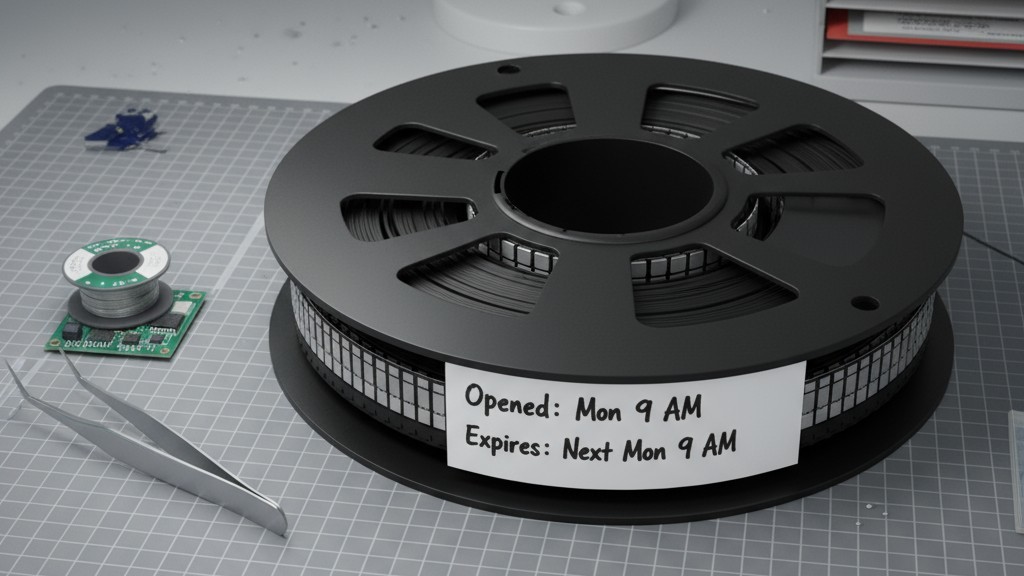

O método mais direto é uma etiqueta na embalagem do componente. Quando uma bolsa é aberta, escreva a data e hora de abertura diretamente nela com uma caneta permanente. Para eliminar suposições, também escreva a data e hora de validade calculadas. Por exemplo, para um componente MSL3 aberto na segunda-feira às 9h, a etiqueta deve indicar: "Aberto: seg 9h, Válido até: próxima segunda às 9h." Esse sinal visual permite que qualquer pessoa avalie o status do componente de relance.

Para adicionar urgência, algumas equipes usam etiquetas coloridas: verde para mais de 48 horas restantes, amarelo para 24-48 horas, e vermelho para menos de 24 horas. Esse sistema funciona bem quando os componentes estão em prateleiras abertas e os operadores precisam identificar rapidamente as peças próximas do vencimento.

Para rastreamento centralizado ou auditorias, um registro simples em planilha é eficaz. Deve incluir colunas para número da peça, MSL, ID da bolsa, horário de abertura, horário de validade e status. Quando uma bolsa é aberta, uma entrada é criada. Quando ela é consumida, a entrada é fechada. Se for transferida para armazenamento seco, o status é atualizado para “pausado”. Essa abordagem requer disciplina em tempo real, mas fornece um registro valioso para acompanhar tendências e apoiar a análise da causa raiz.

A transferência de turno é um ponto comum de falha. Um operador pode abrir uma bolsa perto do final de um turno e não comunicar isso à próxima equipe. Estabeleça um protocolo de transferência onde o operador que está saindo comunica verbalmente qualquer bolsas recém-abertas ou, melhor ainda, mantém um registro de transferência. Essa redundância garante que o rastreamento não dependa da memória de uma pessoa.

Sistemas manuais funcionam bem para volumes pequenos a médios com menos de 20-30 bolsas MSL ativas de uma vez. Quando a complexidade aumenta, é hora de investir em software e leitura de código de barras. Até lá, simplicidade e consistência são essenciais.

Soluções de Armazenamento Seco para Pequenas Equipes

O armazenamento seco cria um ambiente com umidade relativa baixa o suficiente (abaixo de 10% UR) para interromper a absorção de umidade, pausando efetivamente o relógio de vida útil no campo. Idealmente, você deve visar 5% UR ou menos para fornecer uma margem de segurança. Isso requer um armário seco alimentado ou uma caixa de dessecante passiva.

Armários secos são a solução preferida. Essas unidades motorizadas usam sensores e regeneração automática do dessecante ou uma purga de nitrogênio para manter um nível de umidade definido. Quando você abre a porta, o sistema se recupera automaticamente para o RH alvo em poucos minutos. Isso os torna ideais para inventário ativo. As principais especificações são volume interno, tempo de recuperação e faixa de umidade. Um armário que mantém ≤5% RH e se recupera em até 30 minutos é adequado para a maioria das pequenas equipes.

Caixas secas de dessecante são a alternativa passiva de baixo custo. Essas são embalagens seladas com bandejas de gel de sílica que absorvem a umidade. Um higrômetro interno monitora o RH. A principal desvantagem é a manutenção: assim que o dessecante fica saturado, ele deve ser removido e assado para regenerar-se. Sempre que a caixa é aberta, o ar úmido entra, e a re-equilibriação pode levar horas. Caixas de dessecante são melhores para armazenamento a longo prazo, de acesso pouco frequente, e não para peças de produção ativas.

Independentemente do método, o monitoramento de umidade é imprescindível. Use um higrômetro digital calibrado dentro de cada unidade de armazenamento. Calibrate-os pelo menos trimestralmente contra uma referência certificada para evitar que a deriva do sensor ofereça uma falsa sensação de segurança. Se o RH de um armário subir acima de 10%, os componentes internos estão em risco, e o tempo que passaram naquele ambiente comprometido conta contra sua vida útil.

Um erro comum é o excesso de preenchimento. O armazenamento seco depende da circulação do ar. Se as prateleiras estiverem muito apertadas, podem se formar bolsões de umidade mais alta. Deixe espaço entre os itens e evite empilhar sacos de forma a bloquear o fluxo de ar.

Quando o tempo de vida do piso acabar: asse ou descarte

Quando a vida útil de um componente expira, ele absorveu muita umidade para uma retrabalho segura. Você tem duas opções: assá-lo para eliminar a umidade ou descartá-lo. A escolha depende do custo do componente, disponibilidade e sua capacidade de assar.

Assar faz sentido econômico para componentes caros ou com longa disponibilidade. Para um BGA que custa alguns dólares, o tempo no forno e a mão de obra são triviais comparados ao descarte da peça. Para passivos de baixo custo, muitas vezes é mais eficiente descartar o estoque vencido e abrir um novo carretel.

Considere o fator de risco. Se um componente foi exposto a umidade muito acima de 60% RH, o perfil de assamento padrão pode não ser suficiente. Nesses casos, a escolha conservadora é descartá-lo em vez de arriscar um assamento incompleto. Sempre documente a decisão de assar para rastreabilidade. Uma simples entrada no livro de registro anotando o número da peça, ciclo de assamento e data é suficiente.

Armazenamento Seco Estendido como uma Retenção Temporária

Se a vida útil expirar, mas você não puder assar imediatamente, pode colocar o componente em armazenamento seco (≤10% RH). Isso impede a absorção adicional de umidade e mantém o componente em estado estável até que possa ser assado. Isso é uma pausa, não uma redefinição. O componente ainda está fora das especificações e deve ser assado antes do uso. Rotule claramente — "Vencido – Aguardando Assamento" — para evitar que um operador o use por engano. Isso é útil para agrupar múltiplos componentes vencidos em um ciclo de assamento eficiente.

Perfis de Assamento que Preservam a Confiabilidade do Componente

Assar usa um forno controlado para eliminar a umidade absorvida, redefinindo os componentes para um estado seco. O processo deve ser agressivo o suficiente para funcionar em um período de tempo prático, mas suave o suficiente para evitar danos térmicos. Compostos plásticos, adesivos e fios de ligação têm limites térmicos.

Perfis padrão de assamento são definidos na IPC-JEDEC J-STD-033. Para a maioria dos componentes MSL3, 125°C por 24 horas é um perfil conservador e eficaz. Pacotes mais espessos ou componentes de maior MSL podem requerer 48 horas. Sempre consulte a folha de dados do componente ou o padrão IPC para confirmar o perfil correto.

O forno deve ter controle de temperatura estável e circulação de ar forçada; um forno de reflow padrão não é adequado. O forno deve manter sua temperatura alvo dentro de ±5°C. Carregue os componentes em bandejas em uma única camada, com espaço para o ar circular livremente. Se os componentes estiverem em sacos de barreira contra umidade, abra ou remova os sacos primeiro.

O temporizador de assamento só começa quando o forno atinge sua temperatura alvo, não quando você coloca as peças. Assar insuficientemente é um erro comum que deixa umidade residual profundamente dentro do pacote.

O resfriamento também deve ser controlado. Remover componentes de um forno a 125°C e expô-los ao ar em temperatura ambiente cria choque térmico, que pode causar microfissuras. O método mais seguro é desligar o forno e deixar as peças esfriarem dentro dele com a porta fechada por várias horas. Se for necessário um resfriamento mais rápido, entreabra a porta levemente, mas evite ar forçado.

Erros críticos de assamento

Sobretensão de temperatura é o erro mais perigoso. Se o forno exceder a temperatura máxima classificada do componente (frequentemente 150°C), pode causar danos irreversíveis que levam a falhas em campo. Faça calibragens anuais no seu forno e verifique sua precisão com um termopar independente.

Tempo de cozimento insuficiente deixa a umidade presa nas camadas mais profundas do pacote. Resista à tentação de encurtar os ciclos para acelerar a produção. É melhor assar menos componentes corretamente do que acelerar uma carga maior.

Reassar assar componentes várias vezes causa envelhecimento térmico cumulativo. A norma IPC geralmente permite até três ciclos de assamento antes que a confiabilidade seja considerada em risco. Se uma peça precisa de reassamento frequente, é um sintoma de um processo de controle de vida útil quebrado. Aborde a causa raiz—kitting ineficiente, excesso de estoque ou armazenamento inadequado—ao invés de confiar no reassamento repetido.

Monitorando Seu Sistema para Conformidade Contínua

Um sistema de manuseio de MSL é eficaz apenas na medida da disciplina usada para mantê-lo. Procedimentos podem deteriorar com o tempo sem monitoramento e auditoria de rotina.

Inclua auditorias simples nos seus controles de qualidade existentes. Uma vez por semana, verifique etiquetas de vida útil no chão por precisão. Inspecione armários secos para confirmar que seus indicadores de umidade estão de acordo com as especificações e que não estão sobrecarregados. Verifique as datas de calibração do higrômetro. Essas inspeções consistentes sinalizam à equipe que o sistema é levado a sério.

Acompanhe as tendências de falha. Se falhas de estouro ainda ocorrerem, aponta uma lacuna no seu sistema. Um componente foi manipulado fora do procedimento? O procedimento é falho? A umidade ambiente é maior do que o presumido? Correlacionar falhas com partes ou lotes específicos permite ações corretivas direcionadas.

Reforce a capacitação da equipe periodicamente. Integre novos operadores com instruções claras e realize reciclagens trimestrais para a equipe existente revisar procedimentos e discutir quase-falhas recentes. Treinamento é um investimento contínuo, não um evento único.

Se as falhas persistirem apesar de controles rigorosos, pode ser hora de análises avançadas como tomografia acústica de varredura (SAT) ou inspeção por raio-X. Essas ferramentas podem identificar delaminação interna e outros danos relacionados à umidade invisíveis ao olho nu. Para a maioria das equipes pequenas, isso é raro, mas saber quando escalar pode evitar uma solução prolongada e infrutífera.