Normalmente acontece numa tarde de terça-feira, justo quando a linha está aumentando para um pedido de urgência. A máquina de montagem—talvez uma Panasonic NPM ou uma Juki de alta velocidade—está funcionando, a esteira está se movendo, e as métricas do painel estão verdes. A capacidade teórica parece alta. A máquina está encontrando os fiduciais globais nas trilhas do painel sem registrar um único erro. De acordo com a geometria das coordenadas no arquivo de posicionamento, tudo está perfeito.

Então as placas saem do forno de refluxo.

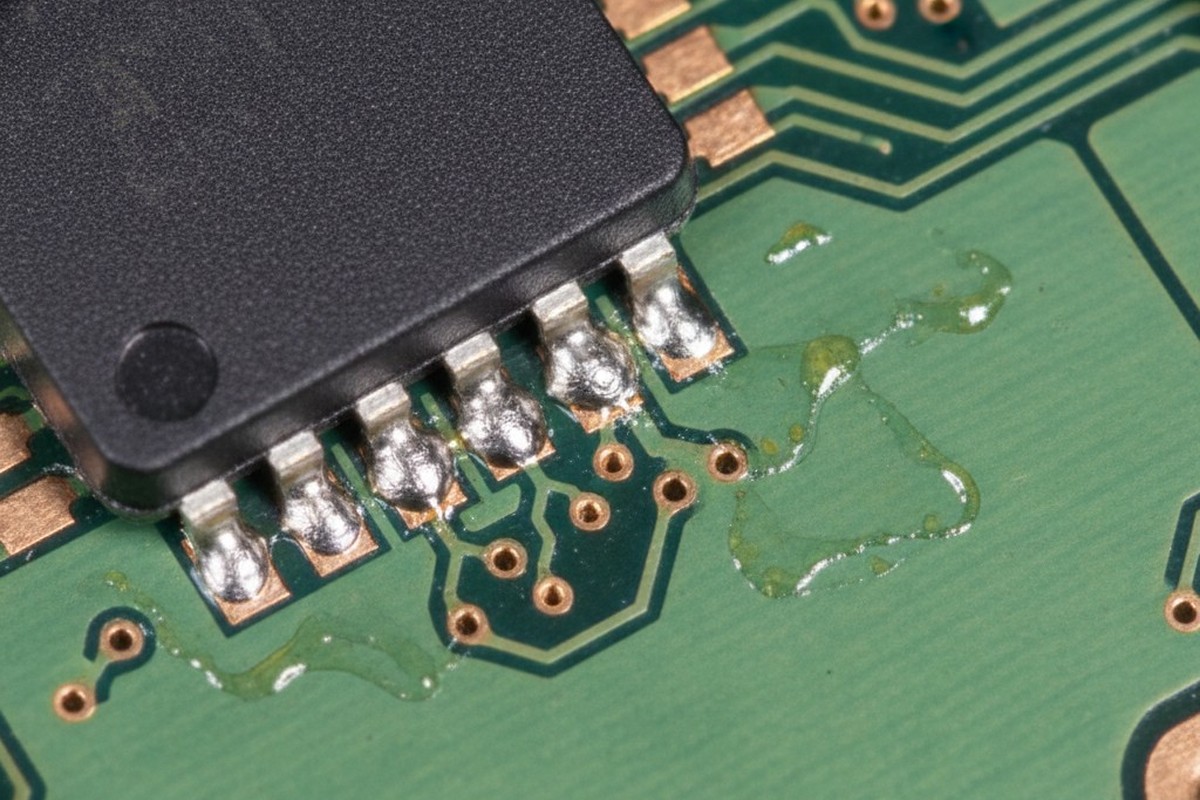

Você olha sob o microscópio e vê o desastre. Cada QFN de 0,4mm de pitch está deslocado 0,15mm para a esquerda. Os pads estão bridged. Os passivos 0201 estão tombados ou escorregando de suas zonas de aterramento. Você está segurando um painel de confete caro.

O gerente de projeto quer saber por que a máquina falhou. Mas a máquina não falhou. Ela fez exatamente o que foi instruída a fazer com base nas referências que recebeu. A falha ocorreu semanas atrás, dentro de um software CAD, quando um designer decidiu que três fiduciais nas trilhas do painel eram “bons o suficiente” para toda a montagem.

A Geometria da Mentira

Há um mal-entendido fundamental no design de PCB que trata a placa como uma grade rígida e imutável. No ambiente CAD, a distância entre o ponto de origem (0,0) e um pad de componente em (250, 150) é uma absoluição matemática. Ela nunca muda.

No chão da fábrica, essa grade é uma mentira.

Quando uma máquina prende um painel, ela procura pelos fiduciais globais—aquelas círculos de cobre geralmente situados nas trilhas de descarte ou nos cantos da placa. Ela calcula a posição da placa com base nesses pontos. Se a placa estiver levemente rotacionada—um erro de “theta”—, a máquina compensa matematicamente, girando seu sistema de coordenadas interno para corresponder à placa.

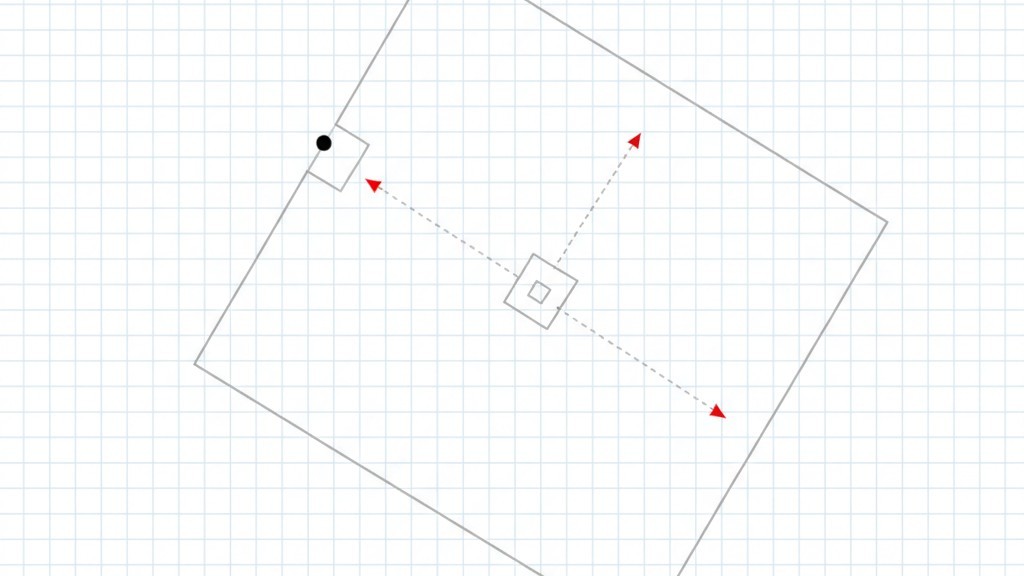

O problema é que a geometria aproveita o erro à distância. Um erro de rotação de apenas 0,05 graus na trilha pode resultar em um deslocamento insignificante para um componente a 10mm de distância. Mas para um componente localizado no centro de um painel de 300mm, esse mesmo pequeno erro angular se traduz em um grande movimento lateral. A máquina acha que está colocando a peça na coordenada perfeita, mas como o ponto de referência está tão longe, o “braço de alavanca” do erro amplia o deslocamento.

Você está pedindo a uma máquina para enfiar uma agulha do outro lado da sala com base em um mapa feito por alguém em uma toalha. Não importa se o folheto da máquina afirma uma precisão de 30 microns. Essa precisão é relativa à referência que ela vê. Se a referência estiver no trilho e o alvo estiver a 150mm de distância, você está lutando contra a trigonometria, e a trigonometria sempre vence.

FR-4 é uma Esponja Viva

A alavancagem geométrica é bastante problemática, mas ela assume que a placa é estável. Ela não é. Tendemos a pensar em PCBs como placas de aço, mas elas são compósitos de vidro moldado e resina epóxi. Elas são mais parecidas com um tecido rígido do que com metal usinado.

FR-4 é um material vivo e móvel. Ele respira com a temperatura. Quando você executa uma montagem de face dupla, essa placa passa por um forno de refluxo na primeira face, atingindo temperaturas acima de 240°C. O material se expande. As fibras de vidro mantêm tensão. A resina cura ainda mais. Quando esfria, ela não volta exatamente às suas dimensões originais. Ela encolhe, deforma e torce.

Se você estiver lidando com circuitos flexíveis ou materiais de poliamida, essa realidade é ainda mais violenta. Um painel flexível pode se alongar de forma não linear, significando que um canto pode expandir 0,1mm enquanto o centro se expande 0,3mm.

Da perspectiva da máquina, isso é um pesadelo. Ela lê os fiduciais do trilho, mede a distância entre eles e percebe que a placa encolheu 0,5mm ao longo do comprimento. Máquinas de alta margem de marcas como ASM ou Mycronic possuem algoritmos de “compensação de encolhimento” que tentam equalizar esse erro em toda a placa, ajustando as coordenadas de posicionamento.

Mas esse dimensionamento assume que a distorção é linear — que a placa esticou uniformemente como uma borracha. Na realidade, a placa se distorce como uma esponja molhada secando ao sol. A distorção local perto do BGA de pitch fino no centro pode ser completamente diferente da distorção perto dos conectores de borda. A máquina, olhando apenas para os trilhos, não consegue saber disso. Ela aplica uma correção global a um problema local.

Essa também é a razão pela qual você vê problemas de alinhamento de stencil que imitam erros de posicionamento. Se sua impressora de stencil estiver alinhando aos mesmos fiduciais do trilho, ela também está adivinhando onde estão as pads. Você acaba com pasta de solda depositada meio sobre, meio fora da pad, e o componente colocado meio sobre, meio fora da pasta. O resultado é um defeito garantido na reflow.

A Correção Local

Só há uma maneira de superar a física da distorção e a geometria da alavancagem: Fiduciais Locais.

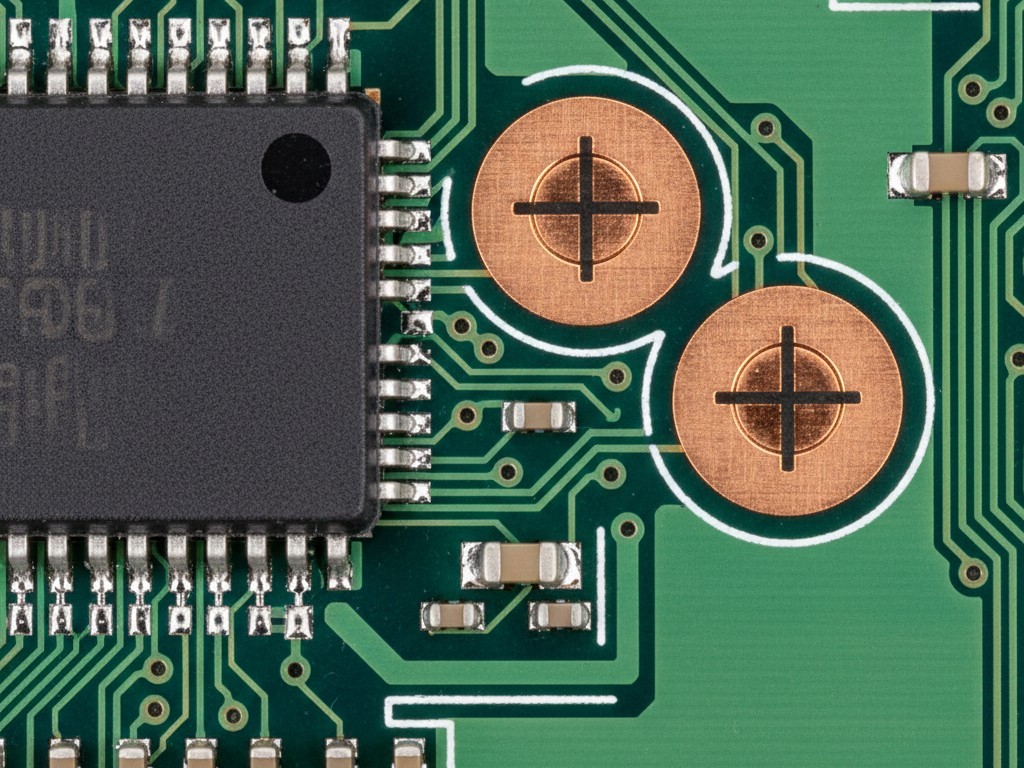

Um fiducial local é uma marca de referência colocada imediatamente ao lado do componente de pitch fino. Por “ao lado”, entendemos dentro do mesmo bloco funcional, muitas vezes a 10-20mm do alvo.

Quando você força a máquina a usar fiduciais locais, você muda o jogo. A máquina move a câmera para a área do componente, encontra as marcas locais, e redefine seu ponto de origem. Agora, o “braço de alavanca” de qualquer erro de rotação é praticamente zero. A máquina não se importa se o trilho da placa estiver 5mm fora, ou se a placa se deformou 1mm ao longo do seu comprimento. Ela só se importa com a relação entre essas marcas locais e as pads ao lado delas.

Isso cria uma “janela de verdade” ao redor do componente. Dentro dessa janela, a precisão relativa é extremamente alta porque a referência é imediata.

Projetistas frequentemente resistem a isso. Argumentam que não têm espaço. Querem economizar esse quadrado de 1mm x 1mm para uma trilha ou um via. Mas você deve perguntar: qual é o custo desse espaço versus o custo de retrabalho? Se você estiver colocando um QFN de pitch 0,4mm, um BGA de pitch 0,5mm, ou um conector de alta densidade, você não está negociando com um operador; está lutando contra a matemática.

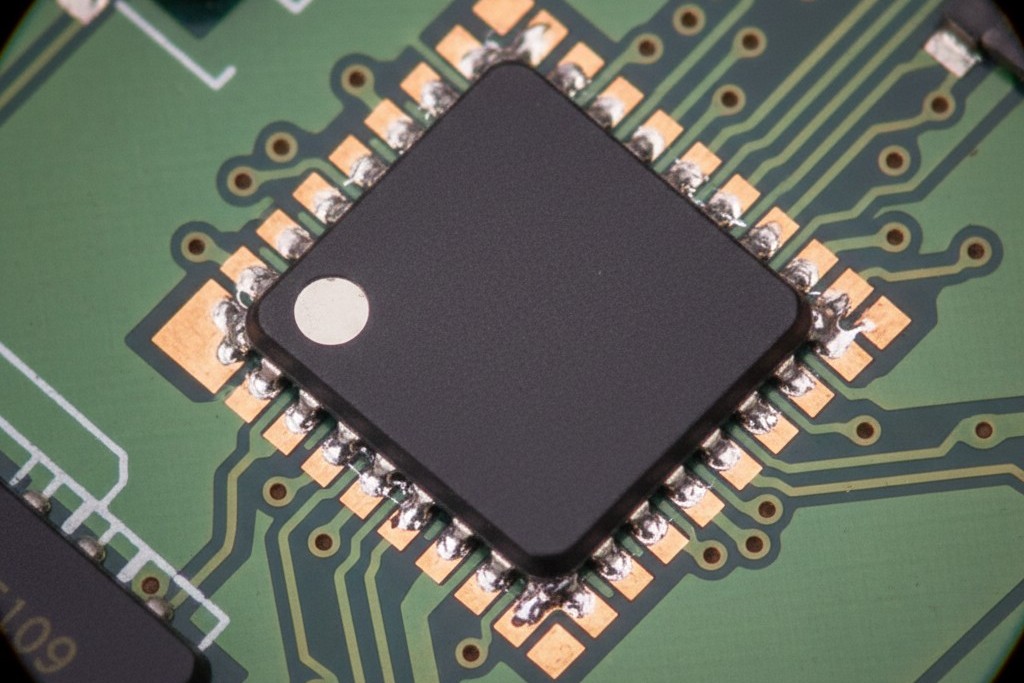

A regra geral é simples: se o pitch do componente é de 0,5mm ou menos, requer fiduciais locais. Se o componente for um BGA com mais de 400 pinos, requer fiduciais locais. Dois marcas são necessárias para corrigir a rotação — geralmente colocadas diagonalmente ao longo do corpo do componente. Uma marca é inútil para rotação; ela apenas fornece translação (X/Y).

Atalhos Preferidos dos Projetistas (Que Não Funcionam)

Quando dizem que precisam de referências locais, designers engenhosos muitas vezes tentam burlar o sistema. A tentativa mais comum é a “Via como Fiducial”.

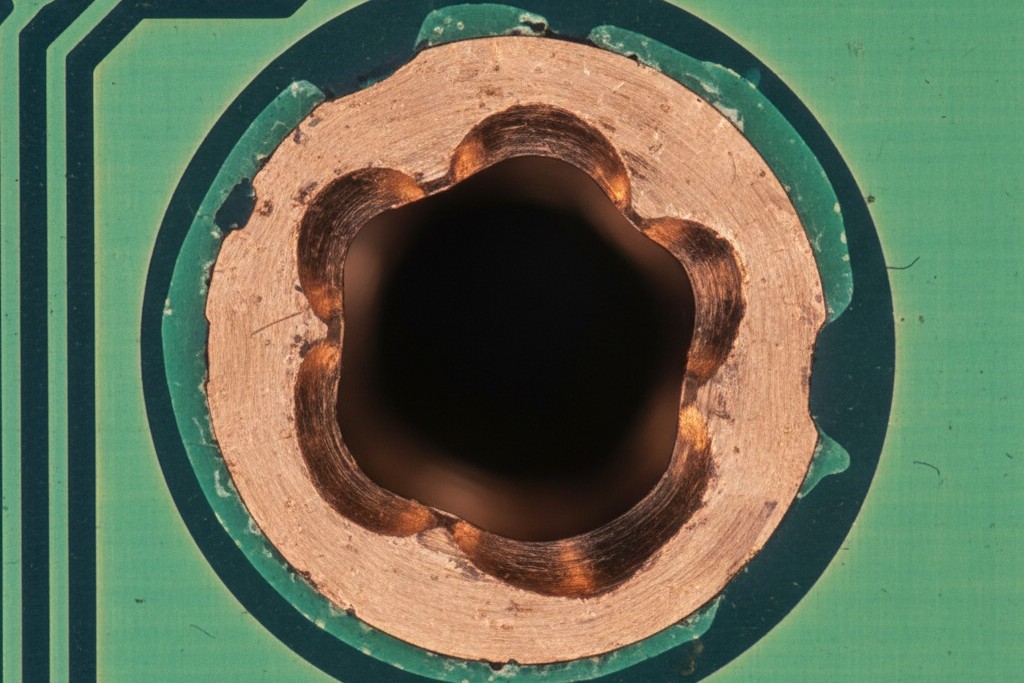

Eles apontarão para uma via perto do componente e perguntarão: “Você não consegue apenas dizer à câmera para olhar para aquele orifício?”

Não.

Uma tupia mecânica tende a desviar. A tolerância na posição de um orifício perfurado costuma ser de +/- 0,1mm ou pior, dependendo do estoque de brocas da fábrica. Além disso, a chromagem ao redor do orifício pode ser irregular. Um sistema de visão computacional funciona com contraste — especificamente, o contraste entre o cobre/dourado/solda brilhante e a máscara de solda escura. Uma via é um alvo óptico confuso. Ela tem profundidade, sombras e bordas irregulares.

Usar uma via como ponto de alinhamento é como tentar calibrar uma rifle de elite usando um alvo pintado em um balão soprando ao vento. Você está introduzindo mais erro no sistema do que removendo.

Da mesma forma, não confie nas aberturas da máscara de solda nos próprios pads. A tolerância de registro da máscara de solda é frouxa (cerca de +/- 75 microns). O pad de cobre é a única coisa que importa eletricamente, então a marca de alinhamento deve ser gravada na mesma camada de cobre que o pad. Essa é a única maneira de garantir que eles se movam juntos.

A Conclusão

Isso não é sobre como configurar isso no seu software CAD — esse é um tutorial que você pode encontrar em outro lugar. Trata-se da sobrevivência da sua produção.

Fiduciais globais nas trilhas colocam a placa dentro da máquina. Eles lidam com o alinhamento grosso necessário para transportar o painel e posicionar componentes grandes e tolerantes, como capacitores eletrolíticos ou grandes indutores.

Mas fiduciais locais colocam a peça sobre os pads. Eles são a única defesa contra a distorção, torção e alongamento que fazem parte do processo de fabricação. Omiti-los para economizar espaço é uma falsa economia. Você economiza um milímetro de FR-4, mas paga por isso com horas de tempo de técnico, custos de inspeção por raio-X e a “confete caro” de um painel descartado.

Projetando para a realidade do material, não para a perfeição da grade.