A montagem de placa de circuito (CCA) é uma tecnologia fundamental na eletrônica moderna, servindo como base para inúmeros dispositivos que usamos diariamente. Este guia explora os componentes, processos de fabricação, aplicações e desafios das CCAs, fornecendo insights para entusiastas de eletrônica, engenheiros e qualquer pessoa curiosa sobre o funcionamento interno dos dispositivos eletrônicos.

O que é um Conjunto de Placa de Circuito

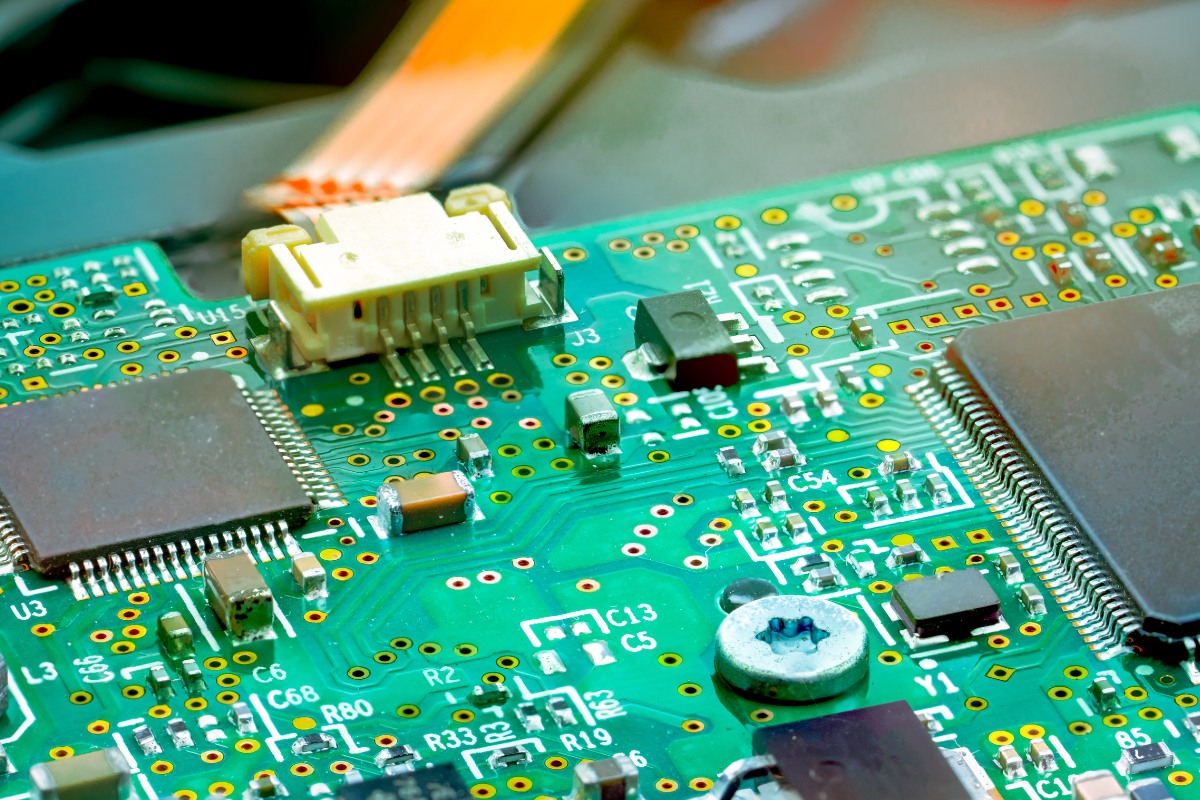

Uma CCA é uma placa de circuito impresso (PCI) totalmente montada, com todos os seus componentes soldados no lugar. Ela representa a forma final e funcional de um circuito eletrônico, pronta para integração no sistema. As CCAs são frequentemente referidas como PCBAs (Montagens de Placa de Circuito Impresso), embora ambos os termos descrevam o mesmo conceito.

Estrutura Básica de uma CCA

A estrutura de uma CCA é surpreendentemente simples, mas suporta sistemas eletrônicos complexos através de sua construção em camadas e design intricado. Os principais elementos de uma CCA típica incluem:

- Substrato: A base da CCA, geralmente feita de material de laminado de epóxi reforçado com fibra de vidro, fornecendo suporte mecânico e isolamento elétrico.

- Trilhas de Cobre: Camadas finas de cobre gravadas no substrato, formando caminhos condutores que conectam diferentes componentes.

- Máscara de Solda: Uma camada fina e protetora cobrindo as trilhas de cobre, prevenindo oxidação e reduzindo riscos de curto-circuito.

- Serigrafia: A camada superior apresentando símbolos, textos e designadores de componentes que auxiliam na montagem e solução de problemas.

Componentes Importantes de uma CCA

A funcionalidade central de uma CCA reside em seus componentes, que dão vida ao circuito quando devidamente dispostos e conectados. Componentes ativos, como circuitos integrados (CIs), transistores e diodos, formam o núcleo da funcionalidade da CCA. Os CIs, variando de portas lógicas simples a microprocessadores poderosos, são os cérebros operacionais. Transistores atuam como interruptores ou amplificadores, controlando o fluxo de corrente, enquanto diodos permitem o fluxo de corrente unidirecional, essencial para retificação de sinais e proteção.

Componentes passivos, incluindo resistores, capacitores e indutores, desempenham papéis de suporte cruciais. Resistores limitam o fluxo de corrente, controlando níveis de tensão e distribuição de corrente. Capacitores armazenam e liberam energia elétrica, sendo essenciais para filtragem, suavização e aplicações de temporização. Indutores armazenam energia em campos magnéticos, úteis para filtragem e armazenamento de energia em fontes de alimentação.

Conectores de Embarque

Conectores são essenciais em CCAs, permitindo a comunicação entre a placa e componentes externos ou outras placas de circuito. Conectores de placa para placa permitem interconectar múltiplas CCAs, essenciais para designs modulares e sistemas complexos. Conectores de E/S facilitam a comunicação entre a CCA e dispositivos externos ou interfaces de usuário. Conectores de fio para placa conectam fiação externa à CCA, frequentemente usados para alimentação ou transmissão de sinais de sensores ou atuadores. Conectores de alta frequência são especializados para manter a integridade do sinal em aplicações de alta frequência, como circuitos RF e micro-ondas.

Tipos de Montagens de Placas de Circuito e PCBs

Tipos de Montagem de Cartões de Circuito

Montagem de Box Build

A montagem de caixa vai além do PCBA básico, incorporando a placa de circuito em uma caixa completa. Geralmente inclui a PCB totalmente montada, componentes eletrônicos e eletromecânicos, conjuntos de cabos personalizados, fontes de energia e soluções de gerenciamento térmico como dissipadores de calor. Frequentemente chamada de “integração de sistemas”, as montagens de caixa representam sistemas eletrônicos completos e autônomos prontos para implantação.

Montagem por Tecnologia de Montagem de Superfície (SMT)

SMT revolucionou a fabricação de CCA ao colocar componentes diretamente na superfície da PCB. Este método oferece várias vantagens, incluindo designs mais compactos, maior densidade de componentes, automação mais fácil e suporte para componentes menores, levando à miniaturização de dispositivos.

Montagem de orifício passante

Embora o SMT tenha se tornado dominante, a montagem por orifícios passantes continua crucial em certas áreas. Este método envolve inserir os terminais dos componentes através de orifícios na PCB e soldá-los do lado oposto. Oferece maior resistência mecânica, ideal para componentes sob estresse mecânico, melhor dissipação de calor para componentes de alta potência e rework e reparo manuais mais fáceis.

Tipos de PCB

PCBs de um lado

PCBs de um lado são a forma mais simples, com componentes e trilhas de cobre em apenas um lado. São econômicas e adequadas para circuitos simples de baixa densidade.

PCBs de dois lados

PCBs de dois lados possuem camadas de cobre em ambos os lados do substrato, oferecendo maior densidade de circuito e flexibilidade de roteamento. Geralmente usam furos revestidos para conectar os dois lados.

PCBs de múltiplas camadas

PCBs de múltiplas camadas consistem em várias camadas de cobre separadas por isolamento. Podem ter de 4 a 12 ou mais camadas, permitindo densidade extremamente alta de componentes e esquemas de roteamento complexos. Este design acomoda circuitos complexos em espaços compactos.

PCBs Rígidos

PCBs rígidas são as placas padrão inflexíveis usadas na maioria dos dispositivos eletrônicos, proporcionando uma plataforma estável para componentes e adequada para uma ampla gama de aplicações.

PCBs Flexíveis

PCBs flexíveis são feitas com um substrato flexível, permitindo que elas se dobrem ou flexionem. São ideais para aplicações com restrições de espaço, dispositivos que requerem movimento ou dobra, e redução do peso do dispositivo.

PCBs Rígido-Flexíveis

PCBs Rígido-Flexíveis combinam seções rígidas e flexíveis, frequentemente usadas em aplicações que requerem um formato compacto com alguma flexibilidade, como smartphones ou dispositivos vestíveis.

Tipos Especializados de PCB

PCBs de Interconexão de Alta Densidade (HDI) ultrapassam os limites de miniaturização com linhas e espaços mais finos, vias menores e pads de captura, e maior densidade de pads de conexão. Essas características tornam os PCBs HDI ideais para dispositivos compactos de alto desempenho, como smartphones e tablets. PCBs de Núcleo Metálico incorporam uma base de metal (geralmente alumínio) que conduz o calor para longe dos componentes, tornando-os adequados para iluminação LED de alta potência e aplicações automotivas.

Montagens de Tecnologia Mista

Muitos dispositivos eletrônicos modernos usam uma combinação de tecnologias de montagem para otimizar desempenho, custo e manufacturabilidade. Montagens de tecnologia mista geralmente combinam SMT para a maioria dos componentes com tecnologia de orifício passante para conectores, componentes de alta potência ou partes que requerem resistência mecânica adicional. Essa abordagem aproveita as vantagens de ambas as tecnologias, criando CCAs que são compactas e robustas.

Processo de Fabricação de Montagem de Placas de Circuito

Fase de Design

- Design Esquemático: O primeiro passo na criação de um CCA é desenvolver um projeto esquemático, um diagrama detalhado que orienta toda a circuitaria. Inclui todos os componentes eletrônicos, suas conexões e especificações.

- Layout de Design da Placa: Uma vez que o esquemático está completo, softwares especializados de design de PCB traduzem o esquemático em um layout físico. Isso envolve posicionar componentes, roteando trilhas e garantindo folgas adequadas e conformidade com as regras de projeto.

- Verificação de Design para Fabricação (DFM): Antes da produção, uma verificação DFM é crucial para garantir uma fabricação eficiente e confiável. Isso envolve analisar o design em busca de possíveis problemas de fabricação, garantir conformidade com as capacidades de fabricação e identificar e corrigir possíveis erros de projeto.

Fabricação de PCB

- Seleção de Materiais: A escolha do material do substrato é crítica e depende da aplicação. Materiais comuns incluem FR-4 para aplicações padrão, materiais de alta frequência para aplicações RF, e poliimida para PCBs flexíveis.

- Empilhamento de Camadas: Para PCBs multicamadas, as camadas individuais são empilhadas e unidas sob calor e pressão.

- Perfuração: Os furos são perfurados para vias e componentes de orifício passante usando brocas de alta velocidade ou lasers para furos menores.

- Revestimento de Cobre: A placa é revestida com cobre para criar caminhos condutores entre as camadas.

- Gravação: O cobre em excesso é removido, deixando o padrão de circuito desejado.

- Aplicação de Máscara de Solda e Serigrafia: As camadas de máscara de solda e serigrafia são aplicadas para proteger o cobre e fornecer identificação dos componentes.

Preparação de Componentes

- Aquisição de Componentes: Todos os componentes necessários são adquiridos de acordo com a lista de materiais (BOM).

- Verificação de Componentes: Cada componente é verificado quanto à correção e qualidade.

- Aplicação de Pasta de Solda: Para componentes de montagem superficial, a pasta de solda é aplicada à placa usando uma matriz. Este processo requer precisão, pois a quantidade e a colocação da pasta de solda afetam a qualidade do montagem final.

Processos de Soldagem

Reflow de Solda

Usada principalmente para componentes de montagem superficial, a soldagem por refluxo envolve colocar os componentes na placa com pasta de solda, depois passar a placa por um forno de refluxo. O processo inclui etapas de aquecimento cuidadosamente controladas para derreter e resfriar a solda, formando conexões confiáveis.

Soldagem por onda

Principalmente usada para componentes de orifício passante, a soldagem por onda envolve inserir os componentes na placa e passá-la sobre uma onda de solda fundida. A solda adere às superfícies metálicas expostas, criando conexões.

Soldagem seletiva

Para placas com uma mistura de componentes SMT e de orifício passante, a soldagem seletiva permite aplicação precisa de solda em áreas específicas.

Inspeção e Teste

Inspeção Óptica Automatizada (AOI)

Sistemas de inspeção AOI usam câmeras de alta velocidade e software de processamento de imagem para detectar defeitos visíveis, como componentes ausentes, posicionamento incorreto ou problemas na solda.

Inspeção por Raios X

A inspeção por raio-X é particularmente útil para verificar conexões de solda ocultas, como as sob BGAs.

Teste em Circuito (ICT)

Testes elétricos são realizados para verificar curtos, abertos e valores dos componentes.

Testes Funcionais

A CCA é testada para garantir que desempenha suas funções corretamente.

Processos Pós-Montagem

- Revestimento Conformal: Pode ser aplicada uma camada de proteção para proteger a CCA de fatores ambientais, como umidade, poeira ou produtos químicos.

- Inspeção Final: Uma inspeção visual e funcional minuciosa é realizada para garantir que a CCA atenda aos padrões de qualidade.

- Embalagem: As CCAs concluídas são cuidadosamente embaladas para proteção durante o transporte e armazenamento.

Técnicas Avançadas de Fabricação

Com avanços tecnológicos, novas técnicas de fabricação estão surgindo para melhorar a eficiência, qualidade e capacidades na produção de CCA. A impressão 3D está sendo explorada para criar gabinetes personalizados ou até certas estruturas de PCB. Algoritmos de IA estão sendo utilizados para aprimorar a detecção de defeitos e prever possíveis problemas de fabricação. A integração dos princípios da Indústria 4.0, incluindo análise de dados em tempo real e tomada de decisão automatizada, está melhorando a eficiência e a qualidade geral da produção.

Controle de Qualidade e Testes na Montagem de Placas de Circuito

Inspeção Visual

A inspeção visual é frequentemente a primeira linha de defesa contra defeitos. A inspeção manual envolve técnicos treinados examinando visualmente as CCAs em busca de defeitos óbvios, como componentes ausentes ou desalinhados, pontes de solda e danos visíveis. Embora eficaz, a inspeção manual é limitada por fatores humanos. Para superar essas limitações, os fabricantes empregam sistemas AOI. Essas máquinas usam câmeras de alta resolução e algoritmos avançados de processamento de imagem para detectar defeitos que podem passar despercebidos pelo olho humano, como presença de componentes e orientação correta, qualidade das juntas de solda e valores corretos dos componentes.

Inspeção por Raios X

A inspeção por raio-X é valiosa para verificar juntas de solda ocultas, especialmente em BGAs e outros pacotes sem pinos. Pode detectar vazios nas juntas de solda e identificar defeitos internos em PCBs multicamadas. Sistemas avançados de raio-X podem até criar imagens 3D das juntas de solda, permitindo uma análise detalhada da qualidade das juntas.

Teste Elétrico

O teste elétrico verifica a funcionalidade da CCA além do que as inspeções visuais e de raio-X podem revelar. O ICT usa um suporte de pregos para contato com pontos de teste na CCA, testando componentes individuais quanto à presença, valores corretos e funcionalidade básica. O Teste de Sonda Flutuante oferece uma alternativa flexível para produção de menor volume ou protótipos, usando sondas móveis para contato com pontos de teste. O teste funcional verifica o desempenho geral da CCA ligando a placa, simulando entradas do mundo real e verificando se todas as saídas e funções atendem às especificações.

Testes de Estresse Ambiental

A Teste de Estresse Ambiental (ESS) submete as CCAs a condições de estresse controladas para identificar possíveis fraquezas. O ciclo térmico altera rapidamente as temperaturas para revelar problemas com juntas de solda, fixação de componentes e materiais da placa. O teste de vibração simula tensões mecânicas que uma CCA pode experimentar durante o transporte ou na sua aplicação final. O teste de umidade expõe a CCA a alta umidade para verificar possíveis problemas de corrosão ou curto-circuito.

Padrões de Qualidade e Certificações

Para garantir uma qualidade consistente, vários padrões e certificações foram desenvolvidos. A IPC fornece padrões amplamente reconhecidos, como IPC-A-610 para aceitabilidade de montagens eletrônicas e IPC-J-STD-001 para requisitos de montagens elétricas e eletrônicas soldadas. A ISO 9001:2015 é uma norma internacional para sistemas de gestão da qualidade que ajuda as organizações a demonstrarem sua capacidade de fornecer produtos que atendam aos requisitos do cliente e regulatórios.

Técnicas Avançadas de Controle de Qualidade

À medida que a tecnologia avança, novas técnicas de controle de qualidade estão sendo desenvolvidas para melhorar ainda mais a confiabilidade e o desempenho da CCA. Sistemas de AOI 3D oferecem capacidades de inspeção mais abrangentes, incluindo medição de altura de componentes e coplanaridade, detecção de pinos ou componentes levantados e inspeção aprimorada das juntas de solda. O Controle Estatístico de Processo (SPC) ajuda a identificar tendências e problemas potenciais antes que resultem em defeitos, coletando e analisando dados de várias etapas de fabricação. Algoritmos de aprendizado de máquina estão sendo utilizados para melhorar a precisão e a velocidade na detecção de defeitos, aprendendo com dados históricos para identificar até mesmo anomalias sutis.

Testes de Limpeza

Em muitas aplicações de alta confiabilidade, a limpeza do CCA é crucial. Testes de contaminação iônica medem a limpeza do CCA lavando a placa com um solvente e medindo o conteúdo iônico da solução resultante. Os resultados indicam o nível de resíduos potencialmente prejudiciais, permitindo que os fabricantes verifiquem a eficácia do processo de limpeza.

Design for Testing (DFT)

O controle de qualidade começa na fase de projeto com princípios de DFT. Estes incluem incorporar pontos de teste estrategicamente posicionados para facilitar o acesso durante os testes, implementar capacidades de varredura de limite (JTAG) em ICs para melhorar a testabilidade de circuitos digitais complexos e projetar CCAs com subseções modulares e facilmente testáveis para simplificar a solução de problemas e reparos.

Aplicações e Vantagens das Montagens de Placas de Circuito

Aplicações em Eletrônica de Consumo

O que alimenta a vasta gama de dispositivos eletrônicos de consumo que usamos todos os dias? Montagens de placas de circuito. Em smartphones e tablets, os CCAs são maravilhas de miniaturização, contendo processadores poderosos, memória e vários sensores em espaços incrivelmente compactos. Laptops e PCs dependem de CCAs para suas placas-mãe, placas gráficas e diversos componentes periféricos. A revolução da IoT foi possibilitada por CCAs pequenos e eficientes integrados em dispositivos domésticos inteligentes, desde termostatos até assistentes controlados por voz. Televisores modernos incorporam CCAs sofisticados que lidam não apenas com o acionamento da tela, mas também com recursos inteligentes, processamento de áudio e conectividade. Tecnologias vestíveis, como smartwatches e rastreadores de fitness, representam algumas das aplicações mais desafiadoras para CCAs, exigindo extrema miniaturização e eficiência energética.

Aplicações Industriais e Comerciais

Equipamentos Médicos

No campo médico, os CCAs desempenham um papel crítico em vários dispositivos, atendendo a requisitos regulatórios rigorosos. As aplicações incluem sistemas de imagem como MRI e scanners de TC, monitores de pacientes, equipamentos de diagnóstico e dispositivos médicos implantáveis. A confiabilidade e precisão dos CCAs são fundamentais nessas aplicações de vida ou morte.

Eletrônica Automotiva

Veículos modernos são essencialmente computadores sobre rodas, com CCAs controlando tudo, desde gerenciamento de motor até sistemas de infoentretenimento. As aplicações incluem Unidades de Controle do Motor (ECUs), Sistemas Avançados de Assistência ao Motorista (ADAS), sistemas de entretenimento e navegação no carro, e sistemas de gerenciamento de baterias de veículos elétricos. Os CCAs em aplicações automotivas devem resistir a condições ambientais adversas e atender a padrões rigorosos de confiabilidade.

Aeroespacial e Defesa

O setor aeroespacial e de defesa exige CCAs que possam operar com confiabilidade sob condições extremas. As aplicações incluem sistemas de aviônica, comunicações por satélite, sistemas de radar e sonar, e sistemas de orientação para mísseis e drones. Os CCAs neste setor frequentemente precisam atender a especificações militares de durabilidade e desempenho.

Telecomunicações

A espinha dorsal do nosso mundo conectado depende fortemente de CCAs. As aplicações incluem roteadores e switches de rede, estações base para redes celulares, equipamentos de comunicação por fibra óptica e estações terrestres de comunicação por satélite. Os CCAs em equipamentos de telecomunicações devem lidar com altas taxas de dados e manter a integridade do sinal em longas distâncias.

Aplicações Especializadas

Circuitos RF de Alta Frequência

Usados em comunicações sem fio, esses CCAs requerem um design cuidadoso para manter a integridade do sinal em altas frequências. As aplicações incluem equipamentos de rede 5G, sistemas de radar e comunicações por satélite. O design desses CCAs frequentemente envolve materiais especializados e técnicas de layout para minimizar perdas de sinal e interferências.

Eletrônica de Potência

CCAs projetados para aplicações de potência devem lidar com altas correntes e tensões de forma eficiente. Áreas incluem inversores para sistemas de energia solar, controladores de motores para equipamentos industriais e fontes de alimentação para centros de dados. Esses CCAs frequentemente incorporam soluções de resfriamento especializadas e componentes robustos para lidar com altos níveis de potência.

Eletrônica Flexível

Este campo emergente usa CCAs flexíveis para criar dispositivos eletrônicos dobráveis ou esticáveis. As aplicações incluem sensores médicos vestíveis, displays flexíveis e têxteis inteligentes. Os CCAs flexíveis abrem novas possibilidades para integrar eletrônicos em fatores de forma e materiais não convencionais.

Vantagens do Uso de CCAs

Os CCAs oferecem várias vantagens que os tornam indispensáveis no design eletrônico moderno. Eles reduzem o tamanho e peso geral dos dispositivos eletrônicos ao integrar múltiplos componentes em uma única placa, o que é particularmente crucial em aplicações como aeroespacial e dispositivos móveis. O uso de processos de montagem automatizados e práticas de design padronizadas leva a produtos mais consistentes e confiáveis, especialmente importante em aplicações críticas como dispositivos médicos e sistemas automotivos. Uma vez cobertos os custos iniciais de design e configuração, os CCAs podem ser produzidos em grande quantidade de forma muito eficiente, reduzindo os custos por unidade. Os caminhos de sinal curtos e otimizados nos CCAs podem levar a uma melhora no desempenho elétrico, especialmente em aplicações de alta frequência. Designs modulares de CCA permitem uma diagnose mais fácil de problemas e substituição de componentes defeituosos ou módulos inteiros. Os CCAs podem ser projetados em várias formas e tamanhos, permitindo personalização para atender requisitos específicos de produtos.

Avanços Tecnológicos que Permitem Novas Aplicações

À medida que a tecnologia CCA evolui, novas possibilidades estão surgindo. A tecnologia HDI permite designs ainda mais compactos e complexos, possibilitando a miniaturização contínua de dispositivos. PCBs flexíveis e rígido-flex estão abrindo novos fatores de forma e aplicações, especialmente em tecnologia vestível e dispositivos IoT. Novos materiais de substrato e tintas condutivas estão melhorando a gestão térmica e a integridade do sinal, permitindo que os CCAs operem em ambientes mais desafiadores.

Benefícios Específicos da Indústria

Diferentes indústrias aproveitam as vantagens dos CCAs de maneiras únicas. Na aeroespacial, CCAs leves e de alta confiabilidade são cruciais para reduzir o consumo de combustível e garantir a segurança nos sistemas de aeronaves. O campo médico se beneficia da miniaturização possibilitada pelos avançados CCAs, permitindo procedimentos médicos menos invasivos e dispositivos de monitoramento de saúde vestíveis mais confortáveis. Na indústria automotiva, CCAs robustos projetados para resistir a ambientes operacionais adversos possibilitaram o avanço rápido da eletrônica embarcada e das tecnologias de direção autônoma.

Desafios e Solução de Problemas na Montagem de Placas de Circuito

Desafios Comuns na Fabricação

Problemas de Soldagem

Embora a soldagem seja fundamental na fabricação de CCA, ela é uma fonte comum de problemas. Juntas incompletas, onde a solda não conecta totalmente o componente à placa, podem levar a falhas intermitentes ou completas na conexão. Juntas secas podem parecer boas, mas ter conexão elétrica fraca, causando problemas de confiabilidade. Excesso de solda pode levar a curtos entre conexões adjacentes, potencialmente danificando componentes ou causando mau funcionamento do circuito. Esses problemas geralmente são resolvidos através de aplicação cuidadosa de pasta de solda, gerenciamento preciso de temperatura em fornos de refluxo e técnicas de inspeção pós-montagem.

Problemas de Colocação de Componentes

Com a tendência à miniaturização, a colocação precisa de componentes torna-se cada vez mais desafiadora. Desalinhamentos podem resultar em conexões elétricas ruins ou curtos-circuitos. A orientação incorreta do componente pode levar à falha completa do circuito ou dano ao componente quando a energia é aplicada. Máquinas avançadas de pick-and-place com sistemas de visão ajudam a mitigar esses problemas, mas calibração e manutenção regulares são cruciais para consistência na precisão.

Problemas de Design

Às vezes, os problemas surgem do próprio design. Especificações imprecisas podem levar ao uso de componentes incorretos, resultando em mau funcionamento do circuito ou problemas de desempenho. Pegadas incorretas, onde as pads da PCB não correspondem às pontas dos componentes, podem dificultar ou impossibilitar a montagem. Processos rigorosos de revisão de design e o uso de princípios DFM ajudam a identificar esses problemas antes da produção, economizando tempo e recursos.

Desafios Ambientais e Operacionais

Gerenciamento Térmico

À medida que a densidade de componentes aumenta e os dispositivos ficam mais potentes, a gestão de calor é fundamental. O superaquecimento pode levar à redução de desempenho, encurtar a vida útil dos componentes e causar falhas catastróficas. As estratégias de gestão térmica incluem a colocação cuidadosa dos componentes para distribuir as fontes de calor, uso de dissipadores de calor e vias térmicas para dissipação eficaz do calor, e implementação de soluções de refrigeração ativa em aplicações de alta potência.

Umidade e Húmidade

A umidade pode ser prejudicial às CCAs, potencialmente levando à corrosão de componentes metálicos e trilhas, delaminação de placas multicamadas e curtos elétricos devido à condensação. Medidas de proteção incluem a aplicação de revestimentos conformais para selar a placa, uso de materiais resistentes à umidade e implementação de procedimentos adequados de armazenamento e manuseio para minimizar a exposição à umidade.

Estresse Mecânico

Em aplicações como automotiva ou aeroespacial, as CCAs podem estar sujeitas a vibração e choque significativos. Isso pode levar a juntas de solda rachadas, desprendimento de componentes e fadiga do PCB. As estratégias de mitigação incluem o uso de técnicas de montagem resistentes à vibração, seleção de componentes classificados para ambientes de alta vibração e implementação de materiais absorventes de choque no design geral do produto para proteger as CCAs sensíveis.

Técnicas de Diagnóstico

Inspeção Visual

A inspeção visual é frequentemente o primeiro passo na resolução de problemas, capaz de identificar danos visíveis aos componentes ou à placa, defeitos óbvios de soldagem e sinais de superaquecimento ou corrosão. Técnicas avançadas de inspeção visual incluem o uso de microscópios e câmeras de alta resolução para exame detalhado.

Teste Elétrico

Quando a inspeção visual é insuficiente, o teste elétrico é o próximo passo. Isso pode envolver o uso de multímetros para verificar continuidade e voltagens corretas, osciloscópios para analisar a integridade do sinal e o temporizador, e ICT especializado para testes abrangentes de componentes. Esses métodos podem identificar problemas que variam de circuitos abertos ou curtos simples a problemas mais complexos de temporização ou qualidade do sinal.

Imagem Térmica

Câmeras infravermelhas podem revelar pontos quentes na placa, ajudando a identificar componentes que consomem corrente excessiva, áreas de alta resistência devido a conexões ruins e possíveis curtos. Este método sem contato é particularmente útil para identificar problemas que podem não ser aparentes sob condições normais de operação.

Inspeção por Raios X

Para problemas não visíveis na superfície, a inspeção por raios X permite examinar juntas de solda ocultas, especialmente em BGAs, identificar vazios ou inconsistências nas conexões de solda e detectar defeitos internos em placas multicamadas. Essa técnica é indispensável para solucionar problemas de CCAs complexas e densamente compactadas.

Processos de Reparação e Retrabalho

Substituição de Componentes

Para componentes defeituosos ou danificados, a substituição geralmente envolve a remoção cuidadosa do componente antigo usando equipamentos especializados de dessoldagem, limpeza das pads do PCB e colocação e soldagem do novo componente. Este processo requer habilidade e precisão, especialmente para componentes de montagem superficial pequenos ou pacotes complexos como BGAs.

Reparo de Conexão de Solda

Para problemas com conexões de solda individuais, as técnicas incluem reflow da solda existente, adição de solda nova para fortalecer a conexão ou refazer completamente a conexão. Esses reparos frequentemente requerem ferramentas especializadas, como estações de retrabalho a ar quente ou ferros de solda com pontas finas.

Reballing de BGA

Para BGAs com bolas de solda defeituosas, é utilizado o reballing. As bolas de solda antigas são removidas, o componente é limpo e novas bolas de solda são fixadas usando uma matriz de reballing e processo de reflow. Este procedimento complexo requer equipamentos especializados e expertise.

Medidas Preventivas

Princípios DFM ajudam a garantir que os projetos sejam otimizados para o processo de fabricação. Isso inclui seguir regras de projeto para espaçamento de componentes e larguras de trilha, considerar o acesso ao ponto de teste para facilitar a solução de problemas e otimizar a colocação dos componentes para uma montagem eficiente. Aplicar uma camada conformal na CCA pode proteger contra umidade e corrosão, oferecer alguma resistência ao estresse mecânico e prevenir contaminação. Implementar protocolos rigorosos para manuseio e armazenamento de CCAs pode evitar muitos problemas, incluindo o uso de medidas antiestáticas, armazenamento controlado por clima e embalagem adequada.

Ferramentas Avançadas de Diagnóstico

À medida que as CCAs se tornam mais complexas, novas ferramentas estão sendo desenvolvidas para auxiliar na solução de problemas. Sistemas AOI usam câmeras de alta resolução e processamento de imagem sofisticado para detectar componentes ausentes ou desalinhados, identificar defeitos nas conexões de solda e verificar valores e polaridade corretos dos componentes. Sistemas ICT usam um suporte de contato com pregos para testar pontos na CCA, permitindo testes abrangentes de componentes individuais, verificação da funcionalidade do circuito e rápida identificação de falhas em produção de alto volume. O Teste de Varredura de Limite (teste JTAG) permite testar circuitos digitais complexos acessando os pinos dos ICs através de uma porta de teste dedicada, verificando conexões entre ICs sem acesso físico por sondas e exercitando e testando funções do circuito de forma programática.

Os desafios na montagem de placas de circuito são tão diversos quanto as aplicações das próprias CCAs. Desde defeitos de fabricação até estresses ambientais, cada desafio requer uma combinação de medidas preventivas, técnicas sofisticadas de solução de problemas e processos de reparo qualificados. À medida que a tecnologia avança, podemos esperar que soluções ainda mais inovadoras surjam para enfrentar esses desafios, garantindo que as CCAs permaneçam no coração de sistemas eletrônicos confiáveis e de alto desempenho.