O cenário da fabricação de eletrônicos passou por uma transformação profunda nas últimas décadas, impulsionada principalmente pelo advento e adoção generalizada da Tecnologia de Montagem de Superfície (SMT). Para realmente apreciar a importância da SMT, é preciso considerar as limitações de seu predecessor, a tecnologia de orifícios passantes. Os orifícios passantes, com seus terminais inseridos em furos perfurados e soldados do lado oposto da placa, impunham restrições à densidade de componentes e à miniaturização. O surgimento da SMT na década de 1980 marcou uma mudança de paradigma, permitindo a colocação de componentes diretamente na superfície de placas de circuito impresso (PCBs). Essa mudança aparentemente simples teve consequências de longo alcance, abrindo caminho para dispositivos eletrônicos menores, mais leves e mais sofisticados.

Perspectiva Histórica: De Orifícios Passantes a SMT

A jornada do orifício passante para a SMT não foi uma revolução de uma noite, mas sim uma evolução gradual impulsionada pela busca incessante por miniaturização e maior funcionalidade. Os processos iniciais de SMT enfrentaram desafios relacionados à disponibilidade de componentes, maturidade dos equipamentos e confiabilidade do processo. No entanto, as vantagens inerentes da SMT, como redução do tamanho da placa, melhoria no desempenho elétrico e adequação à automação, tornaram-se rapidamente evidentes. Pioneiros em indústrias como eletrônica de consumo e telecomunicações adotaram a SMT, impulsionando a inovação em equipamentos, materiais e desenvolvimento de processos. Cada melhoria incremental construiu sobre a anterior, levando ao ecossistema sofisticado de SMT que temos hoje.

A Mudança Fundamental: Miniaturização e Aumento da Funcionalidade

A principal vantagem da SMT está na sua capacidade de facilitar o uso de componentes menores e alcançar maior densidade de componentes em PCBs. Essa miniaturização não se trata apenas de reduzir dimensões físicas; trata-se de embalar mais funcionalidades em um espaço dado. A SMT permite a colocação de componentes em ambos os lados da placa, dobrando efetivamente o espaço disponível. Além disso, os terminais mais curtos e os tamanhos menores de embalagens dos componentes SMT resultam em menor indutância e capacitância, levando a uma melhora na integridade do sinal e velocidades de operação mais rápidas. Isso é particularmente crucial em aplicações de alta frequência, onde a integridade do sinal é fundamental.

Impacto da SMT em Diversas Indústrias: Uma Visão Geral

O impacto da SMT é abrangente, tocando praticamente todas as indústrias que dependem de eletrônicos. Na eletrônica de consumo, a SMT possibilitou o desenvolvimento de smartphones, tablets, laptops e inúmeros outros dispositivos portáteis. A indústria automotiva utiliza SMT para unidades de controle do motor, sistemas de infoentretenimento e sistemas avançados de assistência ao condutor (ADAS), onde a confiabilidade sob condições adversas é crítica. Na aviação, a capacidade da SMT de reduzir peso e melhorar o desempenho é fundamental. Fabricantes de dispositivos médicos confiam na SMT para dispositivos implantáveis miniaturizados, equipamentos de diagnóstico e sistemas de monitoramento de pacientes. A automação industrial se beneficia da robustez da SMT e de sua capacidade de resistir a ambientes adversos. Esta visão geral é apenas uma introdução; as aplicações da SMT são tão diversas quanto as indústrias que as empregam.

Princípios Fundamentais da Montagem SMT: Uma Análise Detalhada

O processo de montagem SMT, em sua essência, é uma sinfonia de precisão e automação. Cada etapa, desde a colocação dos componentes até a soldagem por refluxo, desempenha um papel crítico na garantia da qualidade e confiabilidade do produto final. Uma compreensão profunda desses processos exige uma análise detalhada de cada fase.

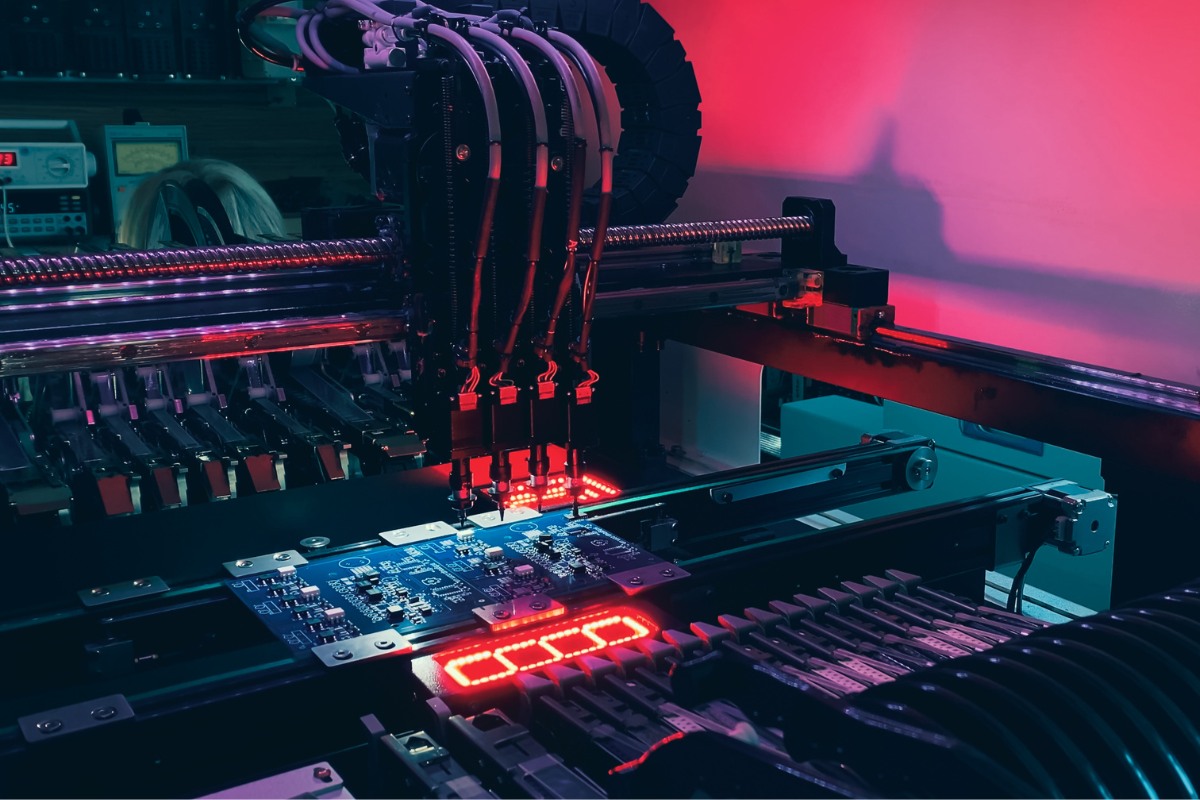

Colocação de Componentes: Precisão e Automação

A colocação precisa de componentes na PCB é a pedra angular da montagem SMT. Essa tarefa é confiada a máquinas sofisticadas de pick-and-place, maravilhas da engenharia que combinam velocidade, precisão e flexibilidade.

Máquinas de Pick-and-Place: Tipos, Capacidades e Limitações

As máquinas de pick-and-place vêm em várias configurações, cada uma adaptada a necessidades específicas. Os “chip shooters” são otimizados para colocação de alta velocidade de componentes passivos pequenos, enquanto os “placadores flexíveis” lidam com uma gama mais ampla de tamanhos e formas de componentes, incluindo circuitos integrados (CIs). Sistemas modulares oferecem escalabilidade, permitindo que os fabricantes adicionem cabeças de colocação conforme necessário. Essas máquinas apresentam taxas de colocação impressionantes, muitas vezes excedendo dezenas de milhares de componentes por hora. No entanto, a precisão é fundamental. Máquinas modernas alcançam precisão de colocação de até algumas dezenas de micrômetros, mas isso é constantemente desafiado pelo tamanho cada vez menor dos componentes. Fatores como calibração da máquina, mecanismos de centralização dos componentes e a estabilidade inerente da própria máquina contribuem para a precisão da colocação. Mesmo a menor vibração ou desalinhamento pode levar a defeitos.

Sistemas de Visão e Reconhecimento de Fiduciais: Garantindo Precisão

Para alcançar a precisão necessária, as máquinas de pick-and-place dependem fortemente de sistemas de visão avançados. Esses sistemas usam câmeras de alta resolução e algoritmos sofisticados para localizar e orientar os componentes, além de registrar a PCB com precisão. Marcadores fiduciais, pequenos padrões definidos com precisão colocados na PCB, servem como pontos de referência para o sistema de visão. A máquina usa esses fiduciais para compensar qualquer desalinhamento ou distorção na placa. Existem diferentes tipos de fiduciais, incluindo fiduciais globais para registro geral da placa e fiduciais locais para alinhamento de componentes de pitch fino. A precisão do sistema de visão é influenciada por fatores como condições de iluminação, contraste entre o fiducial e a superfície da placa, e a sofisticação dos algoritmos de processamento de imagem.

Alimentadores de Componentes: Otimizando para Velocidade e Confiabilidade

Os alimentadores de componentes são os heróis não reconhecidos do processo de montagem, responsáveis por entregar componentes à cabeça de colocação de forma precisa e pontual. Alimentadores de fita e carretel são os mais comuns, alojando componentes em bolsos individuais dentro de uma fita de transporte. Alimentadores de bandeja são usados para componentes maiores ou aqueles que não são adequados para embalagem em fita e carretel. Alimentadores de tubo são empregados para componentes com requisitos específicos de orientação. Alimentadores inteligentes, equipados com sensores e capacidades de comunicação, podem fornecer feedback em tempo real sobre a disponibilidade de componentes e o status da alimentação, minimizando o tempo de inatividade e prevenindo erros. O design e a manutenção dos alimentadores são críticos para garantir uma alimentação confiável de componentes, especialmente para componentes muito pequenos ou delicados.

Aplicação de Pasta de Solda: A Fundação Crítica

A aplicação de pasta de solda é uma etapa crítica que estabelece a base para juntas de solda confiáveis. A deposição precisa de pasta de solda nas pads do PCB garante que a quantidade certa de solda esteja disponível para cada conexão.

Impressão de Estêncil: Parâmetros do Processo e Considerações de Material

A impressão de estêncil é o método mais amplamente utilizado para aplicação de pasta de solda. Um estêncil fino de aço inoxidável ou níquel com aberturas correspondentes às pads do PCB é alinhado sobre a placa. A pasta de solda é então forçada através das aberturas usando uma espátula, depositando uma quantidade precisa de pasta em cada pad. O processo de impressão de estêncil é altamente sensível a vários parâmetros, incluindo pressão, velocidade e ângulo da espátula. Esses parâmetros devem ser cuidadosamente controlados para garantir uma deposição consistente da pasta e prevenir defeitos. A espessura do estêncil e o design das aberturas também são cruciais. A espessura determina o volume de pasta depositado, enquanto a forma e o tamanho da abertura influenciam as características de liberação da pasta. Tecnologias avançadas de estêncil, como estênceis de degrau (com espessuras variáveis) e estênceis eletroformados (com paredes de abertura mais suaves), são empregadas para enfrentar os desafios de montagem de componentes de pitch fino e complexos.

Composição da Pasta de Solda: Rheologia, Fluxo e Tamanho das Partículas

A pasta de solda é um material complexo, uma mistura cuidadosamente formulada de pó de liga de solda, fluxo e outros aditivos. A rheologia da pasta, suas características de fluxo sob estresse, é fundamental para o sucesso da impressão de estêncil. A pasta deve ser viscosa o suficiente para manter sua forma após a impressão, mas também fluir facilmente através das aberturas do estêncil. O fluxo desempenha um papel vital na remoção de óxidos dos terminais dos componentes e pads do PCB, promovendo a molhabilidade e garantindo uma ligação metallúrgica forte. O tipo de fluxo utilizado depende da aplicação específica e do processo de limpeza necessário. A distribuição do tamanho das partículas de solda também influencia o desempenho da pasta. Partículas menores oferecem melhor definição de impressão para aplicações de pitch fino, mas podem ser mais propensas à oxidação. A escolha da pasta de solda é uma decisão crítica, impactando tanto o processo de montagem quanto a confiabilidade a longo prazo do produto.

Defeitos Comuns: Ponte, Tombstoning e Vácuos

Apesar do controle meticuloso do processo, defeitos na impressão de pasta de solda podem ocorrer. Ponte, a conexão indesejada entre pads adjacentes, é frequentemente causada por deposição excessiva de pasta ou alinhamento incorreto do estêncil. Tombstoning, onde um componente fica de pé em uma extremidade durante o reflow, pode resultar de deposição desigual de pasta ou desequilíbrios na tensão superficial. Vácuos, ou bolsas de ar dentro da junta de solda, podem comprometer a resistência mecânica e a condutividade térmica da conexão. Esses defeitos podem surgir de vários fatores, incluindo design inadequado do estêncil, parâmetros de impressão incorretos e propriedades subótimas da pasta de solda. Detectar e prevenir esses defeitos requer uma compreensão aprofundada das causas subjacentes e a implementação de ações corretivas apropriadas.

Reflow por Reaquecimento: A Arte e Ciência dos Perfis Térmicos

O reflow por reaquecimento é o processo de aquecer a pasta de solda para derreter a liga de solda, formando uma ligação metálica permanente entre os terminais do componente e as pads do PCB. Este processo aparentemente simples é, na verdade, uma interação complexa de transferência de calor, ciência dos materiais e controle preciso de temperatura.

Reflow por Convecção: Mecanismos de Transferência de Calor e Controle de Zona

Forno de reflow por convecção são os principais equipamentos de montagem SMT, utilizando ar quente forçado para aquecer o PCB e seus componentes. Esses fornos geralmente são divididos em múltiplas zonas, cada uma com controle de temperatura independente. O PCB passa pelo forno em uma esteira transportadora, experimentando um perfil térmico cuidadosamente orquestrado. O perfil normalmente consiste em quatro zonas distintas: pré-aquecimento, imersão, reflow e resfriamento. A zona de pré-aquecimento eleva gradualmente a temperatura da placa e dos componentes, ativando o fluxo e minimizando o choque térmico. A zona de imersão permite que a temperatura se equalize por toda a placa, garantindo aquecimento uniforme. A zona de reflow eleva a temperatura acima do ponto de fusão da solda, formando as juntas de solda. Finalmente, a zona de resfriamento solidifica as juntas de solda, controlando a taxa de resfriamento para minimizar tensões e otimizar a microestrutura da solda. Alcançar o perfil térmico ideal é uma tarefa delicada, exigindo consideração cuidadosa dos componentes específicos, materiais do PCB e pasta de solda utilizada.

Reflow por Fase de Vapor: Vantagens e Limitações em Aplicações Específicas

A reflow por fase de vapor oferece uma alternativa ao aquecimento por convecção, utilizando o calor latente de vaporização de um fluido especializado para transferir calor para a PCB. A montagem é imersa em um vapor saturado, que condensa nas superfícies mais frias, proporcionando aquecimento uniforme e eficiente. A reflow por fase de vapor é particularmente vantajosa para montagens com alta massa térmica ou geometrias complexas, pois garante excelente uniformidade de temperatura independentemente do tamanho ou posicionamento do componente. Também minimiza a oxidação devido ao ambiente de vapor inerte. No entanto, a reflow por fase de vapor tem limitações, incluindo custos mais elevados de equipamento e fluido, a necessidade de fluidos especializados com pontos de ebulição específicos e potencial de dano aos componentes devido ao aquecimento rápido. Consequentemente, é normalmente usada em aplicações de nicho onde seus benefícios únicos superam as desvantagens.

Reflow em atmosfera de nitrogênio: minimizando a oxidação e melhorando a umidade

A soldagem por reflow em atmosfera de nitrogênio ganhou popularidade devido à sua capacidade de minimizar a oxidação e melhorar a umidade da solda. Ao substituir o oxigênio na fornalha de reflow por nitrogênio, a formação de óxidos nos terminais dos componentes e nas pads da PCB é significativamente reduzida. Isso resulta em juntas de solda mais limpas, com aparência aprimorada e potencialmente maior confiabilidade. O nitrogênio também influencia a tensão superficial da solda fundida, promovendo melhor umidade e reduzindo o risco de defeitos como tombstoning e bridging. O nível de pureza do nitrogênio é um fator crítico, com níveis mais altos de pureza geralmente proporcionando melhores resultados. Embora o reflow com nitrogênio adicione complexidade e custo ao processo, os benefícios em termos de qualidade da junta de solda e redução de retrabalho frequentemente justificam o investimento, especialmente para aplicações de alta confiabilidade.

Inspeção e Teste Pós-Reflow: Garantindo Qualidade e Confiabilidade

A etapa final no processo de montagem SMT é um regime rigoroso de inspeção e teste para garantir a qualidade e confiabilidade das placas montadas. Isso envolve uma combinação de inspeção óptica automatizada, inspeção por raio-X e teste elétrico.

Inspeção Óptica Automatizada (AOI): Detecção e Classificação de Defeitos

Sistemas de Inspeção Óptica Automatizada (AOI) são sistemas de visão sofisticados que inspecionam automaticamente PCBs montadas em busca de uma ampla variedade de defeitos. Esses sistemas usam câmeras de alta resolução e algoritmos avançados de processamento de imagem para detectar componentes ausentes, desalinhamento, pontes de solda, solda insuficiente e outros defeitos comuns. Diferentes técnicas de AOI são empregadas, incluindo correspondência de modelos (comparando a imagem com uma imagem boa conhecida), reconhecimento de padrões (identificando recursos ou padrões específicos) e controle estatístico de processos (analisando variações nos dados de imagem). A eficácia do AOI depende de fatores como condições de iluminação, resolução da câmera e sofisticação dos algoritmos de inspeção. Embora seja altamente eficaz na detecção de defeitos superficiais, não consegue identificar defeitos ocultos dentro de juntas de solda ou sob componentes.

Inspeção por raio-X: Revelando a integridade oculta das juntas de solda

A inspeção por raio-X fornece uma janela crucial para a estrutura interna das juntas de solda, revelando defeitos ocultos que não são visíveis à inspeção óptica. Sistemas de raio-X geram imagens com base na absorção diferencial de raios-X por diferentes materiais. A solda, sendo mais densa que a maioria dos outros materiais na PCB, absorve mais raios-X e aparece mais escura na imagem. Isso permite a detecção de vazios, trincas, solda insuficiente e desalinhamento dentro das juntas de solda, especialmente para componentes como Arrays de Grade de Bolas (BGAs), onde as conexões estão ocultas sob o encapsulamento. Existem diferentes técnicas de raio-X, incluindo 2D (fornecendo uma única imagem de projeção), 3D (criando múltiplas imagens de projeção de diferentes ângulos) e tomografia computadorizada (CT), que gera imagens transversais da montagem. A escolha da técnica depende dos requisitos específicos de inspeção e da complexidade da montagem.

Teste em Circuito (ICT) e Teste Funcional: Validando Desempenho

Teste em Circuito (ICT) e teste funcional são testes elétricos que verificam a conectividade elétrica e a funcionalidade da PCB montada. O ICT normalmente usa um dispositivo de 'cama de pregos', uma plataforma com uma matriz de sondas com mola que entram em contato com pontos de teste específicos na placa. Isso permite a medição de valores de componentes individuais e a detecção de curtos, abertos e outros defeitos elétricos. O teste funcional, por outro lado, verifica o desempenho geral da placa montada, simulando seu ambiente operacional pretendido e aplicando vários sinais de entrada. Isso garante que a placa atenda aos requisitos funcionais especificados. O desenvolvimento de programas de teste abrangentes e o projeto de dispositivos de teste adequados são essenciais para um teste ICT e funcional eficaz.

Ciência dos Materiais em SMT: Uma Análise Mais Profunda

A confiabilidade e o desempenho das montagens SMT estão intrinsecamente ligados aos materiais utilizados em sua construção. Desde o substrato da PCB até a liga de solda e o encapsulamento do componente, cada material desempenha um papel crítico.

Placas de Circuito Impresso (PCBs): Materiais de Substrato e Acabamentos de Superfície

A PCB serve como a base para toda a montagem, fornecendo suporte mecânico e interconexão elétrica para os componentes.

FR-4 e Laminados de Alta Frequência: Propriedades e Critérios de Seleção

FR-4, um laminado de epóxi reforçado com vidro, é o material de substrato de PCB mais utilizado devido ao seu equilíbrio entre custo, desempenho e manufacturabilidade. Suas propriedades, incluindo constante dielétrica, tangente de perda e temperatura de transição vítrea (Tg), são bem caracterizadas e adequadas para uma ampla gama de aplicações. No entanto, para aplicações de alta frequência, onde a integridade do sinal é primordial, laminados de alta frequência especializados são empregados. Esses materiais, como laminados à base de PTFE (por exemplo, materiais Rogers), apresentam constantes dielétricas e tangentes de perda mais baixas, minimizando a perda e distorção do sinal em altas frequências. A escolha do material do laminado depende dos requisitos elétricos específicos da aplicação, bem como de considerações como temperatura de operação, resistência mecânica e custo.

Acabamentos de Superfície: HASL, ENIG, OSP e Seu Impacto na Soldabilidade

O acabamento de superfície aplicado às pads da PCB desempenha um papel crucial na soldabilidade e na confiabilidade a longo prazo. O Nivelamento por Solda a Ar Quente (HASL), um processo onde a placa é mergulhada em solda fundida e depois nivelada com facas de ar quente, era tradicionalmente o acabamento de superfície mais comum. No entanto, sua superfície irregular pode apresentar desafios para a colocação de componentes de pitch fino. O Ouro por Imersão em Níquel sem Eletrodo (ENIG), um processo que deposita uma fina camada de ouro sobre uma barreira de níquel, oferece excelente soldabilidade, uma superfície plana e boa vida útil. O Preservativo de Soldabilidade Orgânico (OSP) é uma camada orgânica fina que fornece uma superfície soldável, mas tem uma vida útil limitada e é sensível ao manuseio. Outros acabamentos de superfície, como prata por imersão e estanho por imersão, também são utilizados em aplicações específicas. A escolha do acabamento de superfície depende de fatores como tipo de componente, processo de montagem, custo e considerações ambientais.

Gestão Térmica no Design de PCB: Abordando a Dissipação de Calor

A gestão térmica é uma consideração crítica no design de PCB, especialmente para componentes de alta potência e montagens de alta densidade. A dissipação eficaz de calor é essencial para evitar o superaquecimento dos componentes e garantir a confiabilidade a longo prazo. Vias térmicas, furos revestidos que conectam diferentes camadas da PCB, fornecem um caminho para o calor fluir dos componentes para áreas maiores de cobre ou dissipadores de calor. Planos de cobre, grandes áreas de cobre nas camadas da PCB, também auxiliam na dispersão do calor. Dissipadores de calor embutidos, camadas de materiais de alta condutividade térmica dentro da pilha de PCB, podem melhorar ainda mais a dissipação de calor. O design do layout da PCB, incluindo a colocação de componentes e o roteamento de trilhas, também influencia o desempenho térmico. Ferramentas de simulação são frequentemente usadas para modelar o comportamento térmico da PCB e otimizar o design para uma dissipação de calor eficiente.

Ligas de Solda: Composição, Pontos de Fusão e Propriedades Mecânicas

A liga de solda é a cola metalúrgica que mantém a montagem SMT unida. Sua composição, ponto de fusão e propriedades mecânicas são críticas para garantir conexões de solda confiáveis.

Ligas de Solda Sem Chumbo: SAC305, SN100C e Alternativas Emergentes

A transição para ligas de solda sem chumbo, impulsionada por preocupações ambientais e de saúde, tem sido uma mudança importante na indústria de eletrônicos. Ligas de estanho-prata-cobre (SAC), especialmente SAC305 (96,5% Sn, 3,0% Ag, 0,5% Cu), tornaram-se as soldas sem chumbo predominantes devido ao seu ponto de fusão relativamente baixo, boas características de molhamento e propriedades mecânicas aceitáveis. SN100C, uma liga de estanho-cobre-níquel-germânio, é outra escolha popular, oferecendo resistência aprimorada à formação de vazios e melhor desempenho a choques de queda. No entanto, as soldas sem chumbo geralmente têm temperaturas de fusão mais altas do que as soldas tradicionais de estanho e chumbo, exigindo ajustes nos perfis de reflow e potencialmente aumentando o estresse térmico nos componentes. Pesquisas continuam em novas ligas sem chumbo com propriedades aprimoradas, como pontos de fusão mais baixos, maior confiabilidade e menor custo.

Soldas de Baixa Temperatura: Aplicações e Desafios

Soldas de baixa temperatura, geralmente baseadas em ligas de bismuto-estanho ou índio, são usadas em aplicações onde os componentes são sensíveis às altas temperaturas dos processos de reflow padrão. Essas soldas oferecem temperaturas de processamento mais baixas, reduzindo o risco de danos térmicos a componentes sensíveis. Também são empregadas em processos de soldagem em etapas, onde múltiplas operações de reflow são realizadas em diferentes temperaturas. No entanto, as soldas de baixa temperatura podem ter limitações, incluindo menor resistência mecânica, maior suscetibilidade à fratura frágil e possíveis problemas de compatibilidade com certos acabamentos de superfície. Considerações cuidadosas devem ser feitas às exigências específicas da aplicação e às possíveis compensações ao selecionar soldas de baixa temperatura.

Confiabilidade das Conexões de Solda: Fatores que Influenciam Fadiga e Creep

A confiabilidade das conexões de solda é uma preocupação crítica, especialmente em aplicações onde a montagem está sujeita a ciclos térmicos, estresse mecânico ou vibração. As conexões de solda podem falhar devido a fadiga por trincas, deformação por creep ou uma combinação de ambos. A fadiga é o enfraquecimento gradual da conexão de solda sob carga cíclica, enquanto o creep é a deformação lenta da solda sob estresse sustentado em temperaturas elevadas. A composição da liga de solda, a microestrutura da conexão de solda e a geometria da junta influenciam sua confiabilidade. Fatores como o desajuste do coeficiente de expansão térmica (CTE) entre o componente e a PCB, a faixa de temperatura de operação e a presença de vazios ou compostos intermetálicos também podem impactar a vida útil da conexão de solda. Métodos de teste acelerado, como ciclos térmicos e testes de vibração, são usados para avaliar a confiabilidade da conexão de solda e prever o desempenho a longo prazo.

Embalagem de Componentes: De BGAs a QFNs e Além

O embalamento de componentes eletrônicos evoluiu significativamente para atender às demandas de miniaturização e aumento de funcionalidade.

Arrays de Grade de Esferas (BGAs): Design de Embalagem, Passo e Considerações de Montagem

Arrays de Grade de Esferas (BGAs) tornaram-se onipresentes na eletrônica moderna devido à sua alta densidade de I/O e excelente desempenho elétrico. Os BGAs utilizam uma matriz de esferas de solda na parte inferior da embalagem para conexão ao PCB, permitindo um grande número de conexões em um espaço compacto. Existem diferentes tipos de embalagens BGA, incluindo BGAs de plástico (PBGAs), BGAs de cerâmica (CBGAs) e BGAs de chip invertido (FCBGAs), cada um com suas vantagens e desvantagens em termos de custo, confiabilidade e desempenho térmico. Os parâmetros de design da embalagem BGA, como o passo das esferas (distância entre esferas de solda adjacentes), diâmetro das esferas e materiais do substrato, são críticos para uma montagem bem-sucedida e confiabilidade a longo prazo. Considerações de montagem para BGAs incluem impressão precisa de pasta de solda, posicionamento exato do componente e perfil de reflow cuidadosamente controlado para evitar defeitos como ponte, vazios e cabeça-in-pillow.

3.3.2 Quad Flat No-Leads (QFNs): Pads térmicos e problemas de vazamento

Quad Flat No-Leads (QFNs) são outro tipo popular de embalagem, conhecido por seu tamanho compacto, perfil baixo e excelente desempenho térmico. Os QFNs possuem um design sem pinos, com pads de metal na parte inferior da embalagem para conexão ao PCB. Frequentemente apresentam um grande pad térmico exposto no centro da embalagem, que fornece um caminho direto para dissipação de calor ao PCB. No entanto, esse pad térmico pode ser propenso a vazamentos durante o reflow, o que pode comprometer o desempenho térmico e a confiabilidade. Otimizar o design da matriz, a seleção da pasta de solda e o perfil de reflow é crucial para minimizar vazamentos em QFNs. Atenção cuidadosa deve ser dada às vias de escape de gases do fluxo durante o reflow para evitar a formação de grandes vazios sob o pad térmico.

Pacotes de Escala de Chip (CSPs) e Pacotes de Nível de Wafer (WLPs): A Corrida Rumo à Miniaturização

Pacotes de Escala de Chip (CSPs) e Pacotes de Nível de Wafer (WLPs) representam a vanguarda da tecnologia de embalagem, permitindo maior miniaturização e integração. CSPs são definidos como pacotes que não ultrapassam 1,2 vezes o tamanho do chip que contêm, enquanto WLPs são fabricados no nível do wafer, com as interconexões e a embalagem final formadas diretamente no wafer antes do corte. Esses pacotes avançados oferecem vantagens significativas em termos de redução de tamanho, desempenho elétrico aprimorado devido a menores comprimentos de interconexão e potencial de economia de custos através do processamento ao nível do wafer. No entanto, também apresentam desafios para a montagem, incluindo a necessidade de equipamentos especializados, controle de processo mais rigoroso e manuseio cuidadoso para evitar danos às estruturas delicadas.

Desafios e Nuances na Montagem SMT de Alta Confiabilidade

Embora a SMT tenha se tornado a tecnologia de montagem dominante, certas aplicações exigem níveis ainda maiores de confiabilidade e desempenho. Essas aplicações de alta confiabilidade, como as encontradas nas indústrias aeroespacial, médica e automotiva, empurram os limites da SMT, exigindo atenção meticulosa aos detalhes e uma compreensão profunda dos mecanismos potenciais de falha.

Miniaturização e Interconexões de Alta Densidade (HDIs): Ultrapassando os Limites

A busca incessante pela miniaturização levou ao desenvolvimento de Interconexões de Alta Densidade (HDIs), PCBs com recursos mais finos, vias menores e maior densidade de componentes do que as placas convencionais.

Microvias e Tecnologia Via-in-Pad: Desafios de Design e Fabricação

Microvias, com diâmetros tipicamente inferiores a 150 micrômetros, são uma tecnologia fundamental para HDIs. Essas microvias permitem maior densidade de roteamento e caminhos de sinal mais curtos, melhorando o desempenho elétrico. No entanto, sua fabricação apresenta desafios significativos. Perfuração a laser e gravação por plasma são comumente usadas para criar microvias, mas garantir qualidade consistente, incluindo paredes de buraco limpas e revestimento adequado, requer controle preciso do processo. A tecnologia via-in-pad, onde microvias são colocadas diretamente dentro dos pads de cobre usados para soldagem de componentes, aumenta ainda mais a densidade de roteamento, mas adiciona complexidade ao processo de montagem. O tamanho menor do pad e a presença da via dentro do pad podem impactar a impressão da pasta de solda e o reflow, exigindo otimização cuidadosa para evitar defeitos.

Montagem de Componentes de Passo Fino: Tolerâncias e Controle de Processo

Aplicações de alta confiabilidade frequentemente envolvem o uso de componentes de passo fino, onde o espaçamento entre os pinos ou esferas de solda adjacentes é extremamente pequeno. Montar esses componentes de forma confiável requer precisão excepcional em todos os aspectos do processo SMT. A precisão do posicionamento do componente torna-se ainda mais crítica, pois desalinhamentos mesmo mínimos podem levar a pontes ou circuitos abertos. A impressão da pasta de solda deve ser controlada meticulosamente para garantir o volume correto de pasta depositada em cada pad sem criar pontes. O perfil de reflow precisa ser otimizado cuidadosamente para alcançar a fusão completa da solda e a molhabilidade, sem causar danos ao componente ou aumentar o risco de pontes. As tolerâncias nas dimensões dos componentes, fabricação do PCB e equipamentos de montagem tornam-se cada vez mais restritas, exigindo maior controle de processo e garantia de qualidade.

Integridade do Sinal e Interferência Eletromagnética (EMI) em Designs HDI

A alta densidade de componentes e as características finas dos designs HDI podem agravar questões de integridade do sinal e interferência eletromagnética (EMI). Sinais de alta velocidade são mais suscetíveis a crosstalk, reflexões e atenuação em placas HDI devido à proximidade das trilhas e ao uso de microvias. Um layout cuidadoso da PCB, incluindo controle de impedância, roteamento adequado de trilhas e uso de planos de terra, é essencial para manter a integridade do sinal. EMI, a emissão ou recepção indesejada de energia eletromagnética, também pode ser uma preocupação em designs HDI. Técnicas de blindagem, aterramento e filtragem podem ser necessárias para mitigar a EMI e garantir conformidade com os padrões de compatibilidade eletromagnética (EMC). Ferramentas de simulação desempenham um papel crucial na análise e otimização de designs HDI para desempenho de integridade do sinal e EMI.

Gerenciamento Térmico em Aplicações de Alta Potência: Dissipando o Calor de Forma Eficiente

Aplicações de alta potência, onde os componentes geram quantidades significativas de calor, apresentam desafios únicos para montagem SMT. O gerenciamento térmico eficaz é crucial para evitar superaquecimento dos componentes, garantir confiabilidade a longo prazo e manter o desempenho.

Design e Fixação de Dissipadores de Calor: Materiais e Interfaces

Dissipadores de calor são frequentemente necessários para dissipar o calor de componentes de alta potência. O design do dissipador, incluindo seu tamanho, forma, configuração de aletas e material, deve ser cuidadosamente considerado para maximizar a transferência de calor. Alumínio e cobre são materiais comumente usados devido à sua alta condutividade térmica. A fixação do dissipador ao componente também é crítica. Materiais de interface térmica (TIMs), como pastas térmicas ou pads, são usados para preencher os espaços de ar entre o componente e o dissipador, reduzindo a resistência térmica e melhorando a transferência de calor. A escolha do TIM depende de fatores como o desempenho térmico necessário, a planicidade e acabamento superficial das superfícies de acoplamento e o processo de montagem.

Materiais de Interface Térmica (TIMs): Propriedades e Métodos de Aplicação

Materiais de interface térmica (TIMs) desempenham um papel crucial na ponte entre os pequenos espaços de ar microscópicos entre o componente que gera calor e o dissipador ou PCB. Esses espaços, se deixados vazios, impediriam significativamente a transferência de calor devido à baixa condutividade térmica do ar. Os TIMs são projetados para se conformar às superfícies de acoplamento, preenchendo esses espaços e fornecendo um caminho contínuo para a transferência de calor. Diversos tipos de TIMs estão disponíveis, incluindo pastas térmicas, materiais de mudança de fase, pads térmicos e adesivos condutores térmicos. Cada tipo possui suas próprias propriedades, como condutividade térmica, conformidade (capacidade de se adaptar às superfícies), espessura da linha de ligação (espessura da camada de TIM após a montagem) e características de outgassing (liberação de compostos voláteis ao longo do tempo). A seleção do TIM adequado depende dos requisitos específicos da aplicação, incluindo a quantidade de calor a ser dissipada, a planicidade e acabamento superficial das superfícies de acoplamento, a espessura da linha de ligação requerida e a faixa de temperatura de operação. A aplicação correta do TIM também é crucial para garantir desempenho ótimo. Isso pode envolver a dispensação do TIM em um padrão específico, aplicação de pressão controlada durante a montagem ou uso de equipamentos especializados para posicionamento preciso.

Soluções de Resfriamento Ativo: Ventiladores, Resfriamento Líquido e Refrigeradores Termoelétricos

Em algumas aplicações de alta potência, métodos de resfriamento passivo, como dissipadores de calor, podem ser insuficientes para dissipar o calor gerado pelos componentes. Nesses casos, soluções de resfriamento ativo podem ser necessárias. Ventiladores são comumente usados para aumentar o fluxo de ar sobre os dissipadores, melhorando a transferência de calor por convecção. Sistemas de resfriamento líquido, que circulam um refrigerante através de um trocador de calor conectado ao componente, oferecem capacidade de resfriamento ainda maior. Refrigeradores termoelétricos (TECs), também conhecidos como refrigeradores Peltier, usam o efeito Peltier para criar uma diferença de temperatura entre duas junções, transferindo ativamente o calor para longe do componente. A escolha da solução de resfriamento ativo depende dos requisitos térmicos específicos da aplicação, bem como de considerações como consumo de energia, nível de ruído, restrições de tamanho e confiabilidade.

Revestimento Conformal e Encapsulamento: Protegendo Contra Ambientes Hostis

Aplicações de alta confiabilidade frequentemente requerem que montagens eletrônicas operem em ambientes adversos, onde podem estar expostas à umidade, poeira, produtos químicos, vibração e temperaturas extremas. Revestimento conformal e encapsulamento são dois métodos comuns para proteger as montagens desses fatores ambientais.

Materiais de Revestimento Conformal: Acrílicos, Silicones, Uretanos e Parylene

Revestimentos conformais são filmes finos e poliméricos aplicados na superfície da PCB montada para fornecer uma barreira contra contaminantes ambientais. Diversos tipos de materiais de revestimento conformal estão disponíveis, cada um com suas propriedades e características de desempenho únicas. Revestimentos de acrílico são relativamente baratos e fáceis de aplicar, oferecendo boa proteção contra umidade e dielétrica. Revestimentos de silicone proporcionam excelente resistência a altas temperaturas e flexibilidade. Revestimentos de urethane oferecem boa resistência química e resistência à abrasão. Revestimentos de parylene, aplicados por um processo de deposição a vapor, fornecem uma camada muito fina, uniforme e altamente conformal, com excelentes propriedades de barreira. A escolha do material de revestimento conformal depende das condições ambientais específicas que a montagem enfrentará, bem como de fatores como custo, facilidade de aplicação e reprocessabilidade.

Métodos de Aplicação: Pulverização, Imersão e Revestimento Seletivo

Revestimentos conformes podem ser aplicados usando vários métodos, incluindo pulverização, imersão, escovação e revestimento seletivo. A pulverização é o método mais comum, oferecendo bom controle sobre a espessura e cobertura do revestimento. A imersão envolve submergir todo o conjunto em um banho de material de revestimento, proporcionando cobertura completa, mas potencialmente exigindo máscara para áreas que não devem ser revestidas. A escovação é adequada para produção em pequena escala ou aplicações de retoque. Sistemas de revestimento seletivo usam equipamentos de dispensação robótica para aplicar o revestimento apenas em áreas específicas da placa, minimizando a necessidade de máscara. A escolha do método de aplicação depende de fatores como a complexidade do conjunto, a espessura e uniformidade do revestimento necessárias, volume de produção e custo.4.3.3 Encapsulamento e Enchimento: Considerações sobre Materiais e Processo

Encapsulamento e enchimento oferecem um nível de proteção superior ao revestimento conformes, envolvendo completamente o conjunto eletrônico em um material sólido ou gelatinoso. Isso proporciona proteção aprimorada contra umidade, produtos químicos, choque mecânico e vibração. Encapsulamento geralmente se refere ao processo de revestir o conjunto com uma camada relativamente fina de material, enquanto o enchimento envolve preencher toda a caixa contendo o conjunto com o material encapsulante. Diversos materiais são utilizados para encapsulamento e enchimento, incluindo epóxis, silicones, urethanes e acrílicos. A escolha do material depende dos requisitos específicos da aplicação, como faixa de temperatura de operação, nível de proteção necessário e propriedades mecânicas desejadas. O processo de encapsulamento ou enchimento deve também ser cuidadosamente controlado para garantir o preenchimento completo de todos os vazios, evitar a formação de bolhas de ar e minimizar o estresse nos componentes durante a cura.

Tendências Emergentes e Direções Futuras em SMT

O campo de montagem SMT está em constante evolução, impulsionado pelas demandas cada vez maiores por miniaturização, maior desempenho, funcionalidade aumentada e maior confiabilidade. Várias tendências-chave estão moldando o futuro do SMT.

Tecnologias Avançadas de Embalagem: Embalagem 3D e Sistema-em-Pacote (SiP)

As limitações da embalagem 2D tradicional, onde os componentes são colocados lado a lado em um único plano, estão impulsionando o desenvolvimento de tecnologias de embalagem avançadas que permitem a integração vertical.

- Embalagem 3D: Isso envolve empilhar múltiplos dies ou pacotes verticalmente e interconectá-los usando técnicas como vias através do silício (TSVs), interposers ou wire bonding. A embalagem 3D oferece vantagens significativas em termos de aumento da densidade de integração, desempenho aprimorado devido a menores comprimentos de interconexão e redução do fator de forma. No entanto, também apresenta desafios relacionados à gestão térmica, confiabilidade da interconexão e complexidade de fabricação.

- Sistema-em-Pacote (SiP): A tecnologia SiP leva a integração a um nível superior ao integrar múltiplos componentes, como circuitos integrados, componentes passivos e até sensores, em um único pacote. Essa abordagem permite a criação de sistemas eletrônicos altamente integrados e compactos com funcionalidade aprimorada. O design e a fabricação de SiP requerem técnicas sofisticadas para posicionamento de componentes, interconexão e encapsulamento.

Eletrônicos Flexíveis e Esticáveis: Novos Materiais e Processos de Montagem

O interesse crescente em eletrônicos vestíveis, displays flexíveis e dispositivos médicos implantáveis está impulsionando o desenvolvimento de eletrônicos flexíveis e esticáveis. Essas aplicações requerem novos materiais e processos de montagem que possam acomodar flexão, estiramento e flexão sem comprometer o desempenho ou a confiabilidade.

- Novos Materiais: Tintas condutivas, substratos esticáveis (por exemplo, elastômeros) e semicondutores orgânicos estão sendo desenvolvidos para possibilitar a fabricação de circuitos flexíveis e esticáveis.

- Processos de Montagem: Técnicas de impressão, como impressão jato de tinta e silk-screen, estão sendo adaptadas para a fabricação de circuitos flexíveis. A impressão por transferência, onde elementos do circuito são fabricados em um substrato rígido e depois transferidos para um substrato flexível, é outra abordagem promissora.

Automação e Indústria 4.0: Fábricas Inteligentes e Otimização Orientada por Dados

A crescente complexidade da montagem SMT e a necessidade de maior produtividade e qualidade estão impulsionando a adoção de princípios de automação e Indústria 4.0 na fabricação de eletrônicos.

- Fábricas Inteligentes: O conceito de 'fábrica inteligente', onde máquinas, processos e sistemas estão interconectados e se comunicam entre si, está ganhando força na montagem SMT. Isso permite monitoramento em tempo real da produção, otimização de processos orientada por dados e manutenção preditiva.

- Otimização Orientada por Dados: As vastas quantidades de dados gerados por equipamentos SMT e sistemas de inspeção podem ser utilizados para melhorar o controle de processos, reduzir defeitos e aumentar os rendimentos. Algoritmos de aprendizado de máquina podem ser usados para analisar esses dados, identificar padrões e otimizar parâmetros de processo em tempo real.

Sustentabilidade na Fabricação de Eletrônicos: Redução do Impacto Ambiental

A indústria de eletrônicos enfrenta uma pressão crescente para reduzir seu impacto ambiental. Isso inclui minimizar resíduos eletrônicos, reduzir o consumo de energia e usar materiais mais sustentáveis.

- Soldagem Sem Chumbo: A transição para soldagem sem chumbo é um passo importante para reduzir o uso de materiais perigosos na fabricação de eletrônicos.

- Equipamentos de Baixo Consumo de Energia: Fabricantes estão desenvolvendo equipamentos SMT mais eficientes em termos de energia, como fornos de refluxo com isolamento aprimorado e sistemas de recuperação de calor.

- Reciclagem e Gestão de Resíduos Eletrônicos: Esforços estão sendo feitos para melhorar a reciclagem de componentes eletrônicos e reduzir a quantidade de resíduos eletrônicos que acabam em aterros sanitários.

Conclusão: O Cenário em Constante Evolução da Montagem SMT

A Tecnologia de Montagem de Superfície (SMT) revolucionou a fabricação de eletrônicos, permitindo o desenvolvimento de dispositivos eletrônicos menores, mais leves, mais potentes e mais sofisticados. A jornada do through-hole para SMT foi marcada por inovação contínua em materiais, processos e equipamentos. Como exploramos nesta análise aprofundada, os princípios fundamentais da montagem SMT, desde a colocação de componentes até a soldagem por refluxo, são uma interação complexa de precisão, automação e controle meticuloso de processos.

A ciência dos materiais que sustenta a SMT é igualmente crítica, com as propriedades dos substratos de PCB, ligas de solda e embalagens de componentes desempenhando um papel vital na confiabilidade e desempenho da montagem final. Aplicações de alta confiabilidade ultrapassam os limites da SMT, exigindo ainda mais atenção aos detalhes e uma compreensão mais profunda dos mecanismos potenciais de falha. Miniaturização, interconexões de alta densidade, gerenciamento térmico e proteção ambiental são apenas alguns dos desafios que devem ser enfrentados nessas aplicações exigentes.

O futuro da montagem SMT é promissor, com avanços contínuos em embalagem avançada, eletrônicos flexíveis e stretchable, automação e sustentabilidade. Essas tendências estão moldando uma nova era na fabricação de eletrônicos, onde fábricas inteligentes, otimização baseada em dados e práticas ecológicas se tornarão cada vez mais importantes. À medida que avançamos, a pesquisa e o desenvolvimento contínuos em materiais, processos e equipamentos serão essenciais para atender às demandas crescentes da indústria de eletrônicos. A jornada da SMT está longe de terminar; ela é uma evolução contínua, impulsionada pela busca incessante por inovação e pelo desejo de criar sistemas eletrônicos cada vez mais poderosos e sofisticados que moldarão o mundo de amanhã.