A demanda por circuitos compactos, leves e adaptáveis nunca foi tão alta. Apresentamos o circuito impresso flexível, uma tecnologia que revolucionou a forma como projetamos e fabricamos dispositivos eletrônicos. Com sua capacidade de dobrar, dobrar e conformar-se a várias formas, os PCBs flexíveis abriram um mundo de possibilidades para engenheiros e designers. Neste guia abrangente, exploraremos as características únicas dos PCBs flexíveis, seus tipos, vantagens e diversas aplicações em diferentes indústrias.

O que é um PCB Flexível

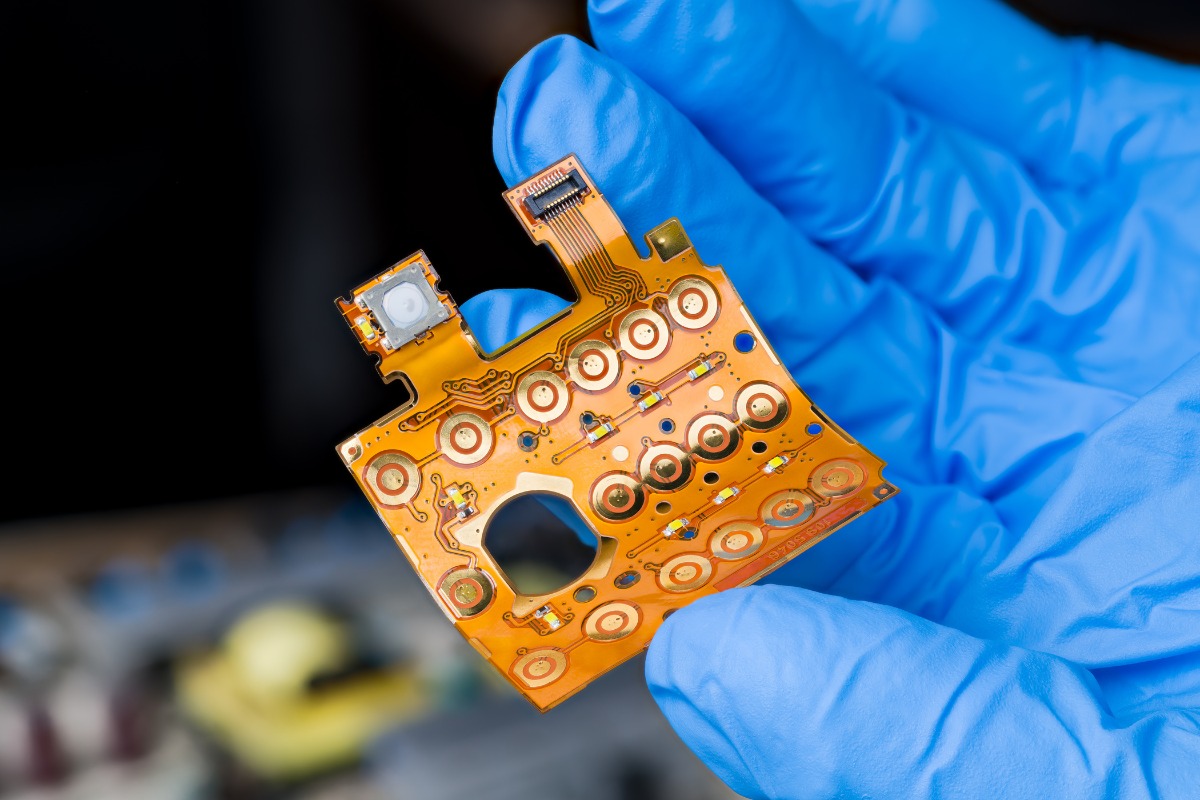

Uma PCB flexível, também conhecida como circuito flexível ou circuito impresso flexível, é um tipo especializado de placa de circuito impresso que consiste em um substrato fino e flexível com trilhas condutoras gravadas em sua superfície. Diferente das PCBs rígidas tradicionais, que são feitas de um material sólido e inflexível como fibra de vidro, as PCBs flexíveis utilizam um substrato de polímero maleável, tipicamente poliimida ou poliéster. Essa flexibilidade permite que a placa de circuito dobre, dobre-se e se adapte a várias formas, tornando-a ideal para aplicações onde o espaço é limitado ou onde o dispositivo precisa se adaptar a superfícies irregulares.

A estrutura básica de um PCB flexível consiste em três componentes principais: filme de substrato dielétrico, camadas condutivas e capa de proteção. O filme de substrato dielétrico, geralmente feito de poliimida (PI) ou tereftalato de polietileno (PET), fornece isolamento elétrico e suporte mecânico para as camadas condutivas. As camadas condutivas, normalmente feitas de cobre, são gravadas no substrato para criar o padrão de circuito desejado. O cobre pode ser eletrodeposicionado (ED) ou laminado (RA), dependendo dos requisitos da aplicação. Uma fina camada de material isolante, frequentemente poliimida ou uma máscara de solda flexível, é aplicada sobre as camadas condutivas para protegê-las de danos e fatores ambientais.

Além desses componentes básicos, os PCBs flexíveis também podem incorporar materiais adesivos para unir camadas, bem como reforços em certas áreas para fornecer suporte adicional a componentes ou conectores. As principais características que diferenciam os PCBs flexíveis de seus equivalentes rígidos são sua flexibilidade, finura e leveza. Essas propriedades permitem que os circuitos flexíveis sejam usados em aplicações onde os PCBs rígidos tradicionais seriam impraticáveis ou impossíveis. Os PCBs flexíveis podem suportar dobraduras e dobras repetidas sem comprometer seu desempenho elétrico, tornando-os altamente duráveis e confiáveis em ambientes dinâmicos.

Observe que os PCBs flexíveis podem ser combinados com PCBs rígidos para criar designs híbridos conhecidos como PCBs rígido-flexíveis. Essas placas incorporam seções flexíveis e rígidas, permitindo maior flexibilidade e funcionalidade no projeto. Os PCBs rígido-flexíveis são particularmente úteis em aplicações onde a placa de circuito precisa transitar entre componentes fixos e móveis, como em smartphones dobráveis ou dispositivos médicos.

Tipos de PCBs Flexíveis

Os PCBs flexíveis vêm em várias configurações, cada uma projetada para atender a requisitos específicos de aplicação. Podem ser classificados com base na configuração de camadas e no design.

Configuração de Camadas

Os PCBs flexíveis podem ser de camada única, dupla ou multilayer. Os circuitos flexíveis de camada única são os mais simples e econômicos, consistindo de uma única camada condutiva de um lado do substrato flexível. São ideais para aplicações que requerem baixa densidade de componentes e complexidade mínima, como sensores simples ou interconexões. Os circuitos flexíveis de dupla camada possuem camadas condutivas em ambos os lados do substrato, conectadas por furos revestidos (PTHs). Oferecem maior densidade de circuito e capacidade de manuseio de energia em comparação com os designs de camada única e são comumente usados em aplicações como câmeras digitais, dispositivos móveis e periféricos de computador. Os circuitos multilayer consistem em três ou mais camadas condutivas, separadas por camadas isolantes e interligadas por PTHs. São projetados para aplicações que exigem alta densidade de circuito, como na aviação, militar e dispositivos médicos avançados. Embora ofereçam desempenho superior, os circuitos flexíveis multilayer também são mais caros e difíceis de fabricar do que suas contrapartes de camada única ou dupla.

Configuração de Design

Circuitos flexíveis podem também ser classificados com base na sua configuração de design, como PCBs rígido-flexíveis e circuitos flexíveis de Alta Densidade de Interconexão (HDI). Os PCBs rígido-flexíveis combinam os benefícios de ambos, consistindo em uma ou mais seções de PCB rígido conectadas por seções de PCB flexível. Essa configuração permite embalagens tridimensionais e maior confiabilidade, pois as seções flexíveis eliminam a necessidade de conectores ou fios entre os boards rígidos. Os PCBs rígido-flexíveis são amplamente utilizados em eletrônicos de consumo, sistemas automotivos e dispositivos médicos. Os circuitos flexíveis HDI são projetados para acomodar circuitos extremamente densos com recursos finos e microvias. Esses circuitos flexíveis avançados oferecem desempenho elétrico superior e capacidades de miniaturização em comparação com PCBs flexíveis padrão. Os circuitos flexíveis HDI são essenciais em aplicações que requerem transmissão de sinais em alta velocidade, como dispositivos de comunicação 5G ou eletrônicos vestíveis avançados.

Outros

Além dessas categorias principais, existem também tipos especializados de PCBs flexíveis, como circuitos flexíveis esculturados e circuitos flexíveis integrados a componentes. Circuitos flexíveis esculturados apresentam espessuras variáveis das camadas condutivas, permitindo impedância controlada e maior flexibilidade em áreas específicas. Circuitos flexíveis integrados a componentes, por outro lado, têm componentes eletrônicos embutidos diretamente no substrato flexível, resultando em um pacote ultrafino e compacto.

Vantagens dos PCBs Flexíveis

Os PCBs flexíveis oferecem inúmeras vantagens em relação aos PCBs rígidos tradicionais, tornando-os uma escolha atraente para uma ampla gama de aplicações.

Flexibilidade e Conformabilidade

A vantagem mais óbvia dos PCBs flexíveis é a sua capacidade de dobrar, dobrar e conformar-se a espaços apertados e formas irregulares. Essa flexibilidade permite que os designers criem dispositivos mais compactos e ergonômicos, pois a placa de circuito pode se adaptar ao espaço disponível em vez de ditar o formato do dispositivo.

Redução de Peso

Os PCBs flexíveis são significativamente mais leves do que seus equivalentes rígidos, muitas vezes pesando até 75% a menos. Essa redução de peso é crucial em aplicações onde cada grama conta, como na aviação, drones e dispositivos vestíveis.

Economia de Espaço em Aplicações 3D

A conformabilidade dos PCBs flexíveis permite embalagens tridimensionais, possibilitando que os designers aproveitem ao máximo o espaço disponível dentro de um dispositivo. Isso é particularmente valioso em aplicações onde o espaço é limitado, como em smartphones, smartwatches e implantes médicos.

Confiabilidade Aprimorada

Os PCBs flexíveis frequentemente requerem menos interconexões do que os PCBs rígidos, pois as seções flexíveis podem conectar componentes diretamente sem a necessidade de conectores ou fios. Essa redução nas interconexões leva a uma maior confiabilidade, pois há menos pontos potenciais de falha.

Melhor Gestão Térmica

A natureza fina e leve dos PCBs flexíveis permite uma melhor dissipação de calor em comparação com os PCBs rígidos. Essa gestão térmica aprimorada pode ajudar a prolongar a vida útil dos componentes eletrônicos e prevenir superaquecimento em dispositivos compactos.

Resistência à Vibração e Impacto

A flexibilidade de circuitos flexíveis permite que eles suportem melhor vibração e impacto do que PCBs rígidos. Isso é particularmente importante em aplicações sujeitas a ambientes adversos, como em automotivo, aeroespacial e industrial.

Capacidades de Embalagem de Alta Densidade

PCBs flexíveis podem acomodar a colocação de componentes de alta densidade, graças à sua capacidade de se conformar a espaços apertados e à disponibilidade da tecnologia de circuito flexível HDI. Isso permite que os projetistas criem dispositivos mais compactos e repletos de recursos sem comprometer o desempenho.

Tempo e Custos de Montagem Reduzidos

Ao eliminar a necessidade de conectores e fios entre placas, os PCBs flexíveis podem simplificar o processo de montagem e reduzir os custos gerais de fabricação. Isso é especialmente verdadeiro para PCBs rígido-flexíveis, que integram seções rígidas e flexíveis em uma única placa unificada.

Maior Liberdade no Design do Produto

A flexibilidade e conformabilidade dos circuitos flexíveis oferecem aos projetistas maior liberdade para criar produtos inovadores e esteticamente agradáveis. Os PCBs flexíveis podem possibilitar fatores de forma e designs únicos que seriam impossíveis apenas com PCBs rígidos.

Durabilidade Aprimorada em Aplicações de Flexão Dinâmica

Em aplicações que requerem dobra ou flexão repetida, como em dobradiças ou mecanismos de dobra, os PCBs flexíveis oferecem durabilidade superior em comparação com PCBs rígidos ou fiação tradicional. A capacidade de suportar flexão dinâmica sem comprometer o desempenho elétrico torna os circuitos flexíveis ideais para essas aplicações exigentes.

Capacidade de Substituir Conjuntos de Fios Volumosos

Os PCBs flexíveis podem frequentemente substituir conjuntos de fios complexos e volumosos, simplificando o design geral do sistema e reduzindo peso e espaço. Isso é particularmente valioso em aplicações automotivas e aeroespaciais, onde a fiação pode representar uma parte significativa do peso total do sistema.

Desvantagens dos PCBs Flexíveis

Apesar de suas inúmeras vantagens, os PCBs flexíveis também apresentam algumas desvantagens que os projetistas devem considerar ao decidir usá-los em uma aplicação específica.

Custos Iniciais Mais Elevados

Em comparação com PCBs rígidos, os PCBs flexíveis frequentemente têm custos iniciais de projeto e fabricação mais altos. Isso se deve aos materiais, processos e equipamentos especializados necessários para produzir circuitos flexíveis. Os custos mais elevados podem ser uma barreira para algumas aplicações, especialmente aquelas com restrições orçamentárias ou volumes de produção baixos.

Processo de Design Mais Complexo

Projetar PCBs flexíveis requer uma compreensão mais profunda dos materiais, propriedades mecânicas e processos de fabricação envolvidos. Os designers devem considerar fatores como raio de dobra, seleção de materiais e empilhamento de camadas para garantir que o circuito flexível funcione de forma confiável na aplicação pretendida. Essa complexidade pode levar a ciclos de design mais longos e à necessidade de expertise especializada.

Potencial de Dano Durante Manuseio ou Montagem

A natureza fina e flexível dos circuitos flexíveis os torna mais suscetíveis a danos durante o manuseio e a montagem em comparação com PCBs rígidos. Deve-se tomar cuidado adequado para evitar vincos, rasgos ou estiramentos no circuito flexível, o que pode levar a falhas elétricas ou redução da confiabilidade.

Disponibilidade Limitada de Fabricantes

Embora a demanda por PCBs flexíveis tenha crescido nos últimos anos, nem todos os fabricantes de PCBs possuem as capacidades ou expertise para produzir circuitos flexíveis de alta qualidade. Essa disponibilidade limitada pode dificultar a busca por um fornecedor adequado, especialmente para projetos complexos ou de alto volume.

Desafios na Reparo ou Modificação

Uma vez que um PCB flexível foi fabricado, pode ser mais difícil repará-lo ou modificá-lo em comparação com um PCB rígido. O substrato flexível e as camadas de proteção devem ser cuidadosamente removidos e reaplicados para acessar as camadas condutoras, o que pode ser um processo delicado e que consome tempo.

Problemas Potenciais com a Integridade do Sinal

Em aplicações de alta frequência, a natureza flexível do substrato pode levar a problemas de integridade do sinal se não for projetada e controlada adequadamente. Fatores como correspondência de impedância, crosstalk e interferência eletromagnética (EMI) devem ser considerados cuidadosamente para garantir desempenho confiável.

Opções Limitadas de Colocação de Componentes

Embora os PCBs flexíveis possam acomodar uma colocação de componentes de alta densidade, a natureza flexível do substrato pode limitar o tamanho e o tipo de componentes que podem ser usados. Componentes pesados ou grandes podem exigir suporte adicional ou reforço para evitar danos ao circuito flexível durante a dobra ou flexão.

Aplicações dos PCBs Flexíveis

Os PCBs flexíveis têm sido amplamente utilizados em uma variedade de indústrias, graças às suas propriedades e vantagens únicas.

Eletrônica de Consumo

A indústria de eletrônicos de consumo tem sido um dos principais impulsionadores da adoção de PCBs flexíveis. Os circuitos flexíveis são amplamente utilizados em smartphones, tablets e dispositivos vestíveis, como smartwatches e rastreadores de fitness. Nesses aplicativos, os PCBs flexíveis permitem designs compactos, leves e ergonômicos que podem se conformar ao invólucro do dispositivo e resistir às tensões do uso diário. Por exemplo, em um smartwatch, um PCB flexível pode ser dobrado para se ajustar às curvas da caixa do relógio, permitindo um design mais confortável e elegante.

Indústria Automotiva

PCBs flexíveis desempenham um papel crucial na eletrônica automotiva moderna, onde são usadas em aplicações como displays de painel, sistemas de airbag e módulos de controle do motor. A capacidade dos circuitos flexíveis de resistir à vibração, choque e temperaturas extremas os torna ideais para o ambiente severo de um veículo. Em um sistema de airbag, por exemplo, uma PCB flexível pode ser dobrada e colocada no volante, permitindo uma implantação confiável em caso de colisão.

Dispositivos Médicos

A indústria de dispositivos médicos adotou PCBs flexíveis por sua capacidade de se conformar ao corpo humano e permitir dispositivos miniaturizados e implantáveis. Circuitos flexíveis são usados em marcapassos, aparelhos auditivos e sondas de ultrassom, entre outras aplicações médicas. Em um marcapasso, uma PCB flexível pode ser dobrada para caber na carcaça de titânio compacta, enquanto ainda fornece conexões elétricas confiáveis à bateria e aos sensores. A biocompatibilidade e durabilidade dos circuitos flexíveis os tornam adequados para implantação a longo prazo e exposição a fluidos corporais.

Aeroespacial e Defesa

PCBs flexíveis são essenciais em aplicações aeroespaciais e de defesa, onde a redução de peso, economia de espaço e confiabilidade são fundamentais. Circuitos flexíveis são usados em satélites, sistemas de controle de aeronaves e dispositivos de comunicação militar, onde podem substituir cabos de fiação pesados e volumosos. Em um satélite, por exemplo, PCBs flexíveis podem ser usadas para interconectar vários subsistemas, como gerenciamento de energia, processamento de dados e módulos de comunicação, enquanto minimizam peso e volume.

Aplicações Industriais

Em ambientes industriais, PCBs flexíveis são usados em uma ampla variedade de aplicações, incluindo robótica, painéis solares flexíveis e impressoras 3D. A capacidade dos circuitos flexíveis de resistir à flexão repetida e condições ambientais severas os torna adequados para uso em automação e sistemas de controle industriais. Em um braço robótico, PCBs flexíveis podem ser usados para roteamento de sinais e energia entre as várias juntas e atuadores, permitindo um controle de movimento suave e preciso.

Materiais utilizados em PCBs Flexíveis

A escolha dos materiais utilizados em PCBs flexíveis é fundamental para seu desempenho, confiabilidade e durabilidade. Os principais componentes de uma PCB flexível incluem o substrato base, camadas condutivas, coverlay, adesivos e acabamentos de superfície.

Materiais de Base (Substratos)

O material base, ou substrato, é a fundação de uma PCB flexível, fornecendo isolamento elétrico e suporte mecânico para as camadas condutivas. Os materiais base mais comuns usados em circuitos flexíveis são:

- Polímero de imida (PI): PI é o material de substrato mais amplamente utilizado para PCBs flexíveis, graças à sua excelente estabilidade térmica, resistência química e propriedades mecânicas. A PI pode suportar altas temperaturas (até 400°C) e possui um coeficiente de expansão térmica (CTE) relativamente baixo, tornando-a adequada para aplicações com condições ambientais exigentes.

- Polietileno Tereftalato (PET): PET é uma alternativa de menor custo à PI, oferecendo boas propriedades elétricas e flexibilidade. No entanto, o PET tem uma resistência a temperaturas mais baixa em comparação com a PI, limitando seu uso em aplicações de alta temperatura.

- Polietileno Naphthalate (PEN): PEN é um material de substrato de alto desempenho que oferece melhores propriedades térmicas e mecânicas do que o PET, mas a um custo mais alto. O PEN é frequentemente usado em aplicações que requerem um equilíbrio entre desempenho e custo.

Materiais Condutores

As camadas condutivas em uma PCB flexível são responsáveis por transportar sinais elétricos e energia entre os componentes. Os materiais condutores mais comuns usados em circuitos flexíveis são:

- Cobre: Cobre é o condutor mais amplamente utilizado em PCBs flexíveis, graças à sua excelente condutividade elétrica, condutividade térmica e propriedades mecânicas. Existem dois principais tipos de cobre usados em circuitos flexíveis:

- Cobre eletrodepositado (ED): Cobre ED é depositado no substrato usando um processo de eletrodeposição, resultando em uma camada fina e uniforme. Cobre ED é frequentemente usado em projetos de alta densidade e aplicações HDI.

- Cobre Recozido e Laminação a Quente (RA): O cobre RA é produzido por laminação mecânica e recozimento, resultando em uma camada mais espessa e mais dúctil. O cobre RA é preferido em aplicações que requerem flexão ou dobra repetidas, pois oferece melhor resistência à fadiga em comparação com o cobre ED.

- Alumínio: O alumínio às vezes é usado como uma alternativa ao cobre em PCBs flexíveis, especialmente em aplicações que requerem soluções leves e de baixo custo. No entanto, o alumínio possui menor condutividade elétrica e térmica em comparação com o cobre, limitando seu uso em aplicações de alto desempenho.

- Tinta de prata: As tintas condutivas à base de prata são usadas em algumas aplicações de PCB flexível, particularmente em eletrônica impressa e dispositivos vestíveis. As tintas de prata podem ser impressas por serigrafia ou jato de tinta em substratos flexíveis, permitindo a criação de circuitos finos e esticáveis.

- Outros condutores especializados: Em algumas aplicações de nicho, outros materiais condutores, como Constantan (liga de cobre e níquel) ou Inconel (superliga à base de níquel e cromo), podem ser usados por suas propriedades específicas, como alta resistência ou resistência à corrosão.

Coverlay e Materiais de Proteção

Coverlay e materiais de proteção são usados para isolar e proteger as camadas condutoras em uma PCB flexível. Os materiais mais comuns usados para esse propósito são:

- Filme de poliimida: O filme de PI é frequentemente usado como material de coverlay, proporcionando excelente isolamento, proteção mecânica e flexibilidade. O coverlay de PI é normalmente colado às camadas condutoras usando adesivos.

- Máscara de solda flexível: A máscara de solda flexível é um revestimento polimérico fotoimagemável aplicado sobre as camadas condutoras para protegê-las da oxidação e evitar curtos-circuitos durante a soldagem. A máscara de solda flexível também ajuda a definir as áreas soldáveis na circuito flexível.

- Materiais de capa protetora: Os materiais de capa são revestimentos finos e protetores aplicados sobre as camadas condutoras para fornecer isolamento e proteção ambiental. Os materiais comuns de capa incluem revestimentos à base de acrílico, poliuretano e silicone.

Adesivos

Adesivos são usados em PCBs flexíveis para unir as várias camadas, garantindo estabilidade mecânica e confiabilidade. Os dois principais tipos de adesivos usados em circuitos flexíveis são:

- Acrílico: Os adesivos acrílicos oferecem boa resistência de ligação, flexibilidade e resistência química. São frequentemente usados para colar o coverlay ou filmes protetores às camadas condutoras.

- Epóxi: Os adesivos epóxi proporcionam excelente resistência mecânica e estabilidade térmica, tornando-os adequados para aplicações com condições ambientais exigentes. Os adesivos epóxi são frequentemente usados para unir as camadas do substrato em circuitos flexíveis multicamadas.

Acabamentos de superfície

Os acabamentos de superfície são aplicados às pads de cobre expostas em uma PCB flexível para protegê-las da oxidação e melhorar a soldabilidade. A escolha do acabamento de superfície depende dos requisitos específicos da aplicação, como condições ambientais, vida útil e processo de montagem. Os acabamentos de superfície comuns usados em circuitos flexíveis incluem:

- ENIG (Níquel Imerso sem Chumbo com Ouro): ENIG é um acabamento de superfície de duas camadas que consiste em uma fina camada de ouro sobre uma camada de barreira de níquel. O ENIG oferece excelente soldabilidade, resistência à corrosão e vida útil, tornando-se uma escolha popular para aplicações de alta confiabilidade.

- HASL (Nivelamento de Solda a Ar Quente): HASL é um revestimento de solda de estanho e chumbo ou livre de chumbo que é aplicado às pads de cobre e depois nivelado com ar quente. O HASL proporciona boa soldabilidade e é uma opção econômica para muitas aplicações.

- Estanho por Imersão: Estanho por imersão é um acabamento de superfície de camada única que é aplicado diretamente sobre as pads de cobre. Oferece boa soldabilidade e é frequentemente usado em aplicações com requisitos de vida útil mais curtos.

- OSP (Preservativo Orgânico de Soldabilidade): OSP é um revestimento orgânico fino que é aplicado às pads de cobre para evitar oxidação e manter a soldabilidade. O OSP é uma opção de baixo custo adequada para aplicações com vida útil mais curta e condições ambientais menos exigentes.

Processo de fabricação de PCBs Flexíveis

O processo de fabricação de PCBs flexíveis compartilha muitas semelhanças com o de PCBs rígidos, mas com algumas diferenças-chave para acomodar as propriedades únicas dos materiais flexíveis. O processo pode ser amplamente dividido em duas categorias principais: fabricação subtrativa e aditiva.

Visão Geral dos Métodos de Fabricação

O processo de fabricação subtrativa envolve remover seletivamente material de um substrato revestido de cobre para criar o padrão de circuito desejado. Este é o método mais comum usado na fabricação de PCBs flexíveis e geralmente envolve aplicar uma camada de fotoresist ao substrato revestido de cobre, expor o fotoresist à luz UV através de uma máscara com o padrão de circuito desejado, desenvolver o fotoresist para remover as áreas não expostas, gravar o cobre exposto usando uma solução química e remover o fotoresist restante para revelar o padrão final do circuito.

O processo de fabricação aditiva envolve depositar seletivamente material condutor sobre o substrato para criar o padrão de circuito desejado. Este método é menos comum na fabricação de PCBs flexíveis, mas está ganhando popularidade para certas aplicações, como eletrônica impressa e dispositivos vestíveis. Os processos aditivos incluem impressão em tela, impressão jato de tinta e impressão por jato de névoa.

Processo de Fabricação Passo a Passo

O processo de fabricação subtrativa para PCBs flexíveis geralmente envolve os seguintes passos:

Preparação do Material

O material do substrato flexível, geralmente poliimida ou PET, é limpo e preparado para as etapas de processamento subsequentes. Em seguida, a folha de cobre é laminada ao substrato usando calor e pressão, com uma camada adesiva no meio.

Imagem e Gravação das Camadas Condutoras

Uma camada de fotoresist é aplicada ao substrato revestido de cobre e depois exposta à luz UV através de uma máscara com o padrão de circuito desejado. O fotoresist é desenvolvido, e o cobre exposto é gravado usando uma solução química, deixando o padrão de circuito desejado.

Laminação de Camadas

Para PCBs flexíveis multicamadas, as camadas individuais são alinhadas e laminadas juntas usando calor e pressão, com camadas de adesivo entre elas.

Furação de Vias e Orifícios Passantes

Os orifícios são perfurados através das camadas laminadas para criar vias e orifícios passantes para interconectar as diferentes camadas. A perfuração a laser é frequentemente usada para orifícios menores e mais precisos.

Revestimento de Orifícios

Os orifícios perfurados são revestidos com cobre para criar conexões elétricas entre as camadas. Isso é normalmente feito usando revestimento de cobre sem eletrólise, seguido de revestimento de cobre eletrolítico.

Aplicação de Coverlay ou Máscara de Solda

Uma coverlay ou máscara de solda flexível é aplicada sobre as camadas externas para proteger os circuitos e definir as áreas soldáveis. A coverlay ou máscara de solda é normalmente aplicada usando um processo de imagem fotográfica semelhante ao utilizado para o padrão do circuito.

Aplicação de Acabamento de Superfície

Um acabamento de superfície, como ENIG, HASL ou estanho por imersão, é aplicado às pads de cobre expostas para protegê-las da oxidação e melhorar a soldabilidade.

Corte e Modelagem do Circuito Final

O painel de PCB flexível é cortado e modelado na forma final desejada usando métodos como corte por matriz, corte a laser ou fresagem.

Controle de Qualidade e Testes

Ao longo do processo de fabricação, diversos procedimentos de controle de qualidade e testes são empregados para garantir a confiabilidade e o desempenho dos PCBs flexíveis. Testes elétricos, testes de flexibilidade mecânica e testes de estresse ambiental são alguns dos principais métodos de teste utilizados. Os testes elétricos envolvem testes de continuidade e resistência de isolamento para verificar a integridade elétrica dos circuitos. Isso pode ser feito usando testadores de sonda voadora ou fixtures de almofada de pregos. Os testes de flexibilidade mecânica submetem os PCBs flexíveis a testes de dobra e flexão para garantir que possam suportar as tensões mecânicas esperadas na aplicação final. Isso pode incluir testes cíclicos de dobra, testes de torção e testes de dobra. Os testes de estresse ambiental expõem os PCBs flexíveis a várias condições ambientais, como alta temperatura, umidade e ciclos térmicos, para avaliar sua durabilidade e confiabilidade nessas condições.

Considerações de projeto para PCBs Flexíveis

Projetar PCBs flexíveis requer consideração cuidadosa de vários fatores para garantir desempenho, confiabilidade e manufacturabilidade ótimos. Algumas das principais considerações de projeto incluem raio de dobra e flexibilidade, posicionamento de componentes, design de trilhas, empilhamento de camadas, gerenciamento de estresse mecânico e considerações elétricas.

Raio de Dobra e Flexibilidade

O raio de dobra é um parâmetro crítico no projeto de PCBs flexíveis, pois determina a curvatura mínima permitida que o circuito pode suportar sem dano. O raio de dobra é normalmente especificado como um múltiplo da espessura do PCB, sendo um múltiplo maior indicando uma dobra mais gradual e um múltiplo menor indicando uma dobra mais apertada. Para calcular o raio mínimo de dobra, os designers podem usar a seguinte fórmula:

Raio de Curvatura Mínimo = (Espessura do PCB) × (Fator de Raio de Curvatura)

O fator de raio de curvatura depende dos materiais utilizados e do número esperado de ciclos de dobra. Para flexão estática (dobras únicas), um fator de 6-10 é normalmente usado, enquanto para flexão dinâmica (dobras repetidas), um fator de 12-20 é recomendado. Os projetistas também devem considerar o impacto das escolhas de materiais na flexibilidade. Usar substratos mais finos, materiais de cobertura mais flexíveis e cobre dúctil (como o cobre RA) pode ajudar a melhorar a flexibilidade geral do PCB.

Posicionamento de Componentes

Ao colocar componentes em um PCB flexível, os projetistas devem considerar a localização das áreas flexíveis e o movimento de dobra esperado. Os componentes devem ser colocados nas áreas rígidas do PCB sempre que possível para evitar submetê-los a estresse mecânico durante a dobra. Se os componentes precisarem ser colocados nas áreas flexíveis, os projetistas podem usar reforços para fornecer suporte adicional. Os reforços são normalmente feitos de materiais como poliamida, FR-4 ou metal e são colados ao PCB na área do componente para reduzir o estresse de dobra local.

Design de Traçado

O design de traçado é fundamental para garantir a confiabilidade e o desempenho de PCBs flexíveis. Ao roteirizar traçados em áreas flexíveis, os projetistas devem usar traçados mais largos, aumentar o espaçamento entre traçados, roteá-los perpendicularmente ao eixo de dobra, usar traçados curvos e considerar as diferentes taxas de expansão dos materiais. Traçados mais largos são mais resistentes a rachaduras e fadiga durante a dobra. Uma largura mínima de traçado de 0,2 mm é recomendada para áreas flexíveis. Aumentar o espaçamento entre traçados ajuda a reduzir o risco de curtos-circuitos e interferência de sinais durante a dobra. Um espaçamento mínimo de 0,2 mm é recomendado. Roteamento de traçados perpendicularmente à direção da dobra ajuda a minimizar o estresse nos traçados durante a flexão. Usar traçados curvos em vez de ângulos agudos ajuda a distribuir o estresse de dobra de forma mais uniforme e reduz o risco de rachaduras. Os traçados de cobre e o material do substrato podem ter coeficientes de expansão térmica (CTE) diferentes, o que pode levar a estresse e delaminação durante mudanças de temperatura. Usar um material de substrato com CTE mais próximo ao do cobre, como o poliamida, pode ajudar a mitigar esse problema.

Empilhamento de Camadas

O empilhamento de camadas de um PCB flexível desempenha um papel crucial na determinação de seu desempenho elétrico e confiabilidade mecânica. Ao projetar o empilhamento de camadas, considere usar designs simétricos, minimizar o número de camadas, usar materiais dielétricos finos e considerar a colocação de planos de terra e energia. Usar um empilhamento de camadas simétrico, com um número igual de camadas de cada lado do eixo neutro, ajuda a equilibrar os estresses mecânicos durante a dobra e reduz o risco de delaminação. Usar menos camadas ajuda a melhorar a flexibilidade e reduzir a espessura geral do PCB. No entanto, isso deve ser equilibrado com os requisitos elétricos do projeto. Usar materiais dielétricos mais finos, como o poliamida, ajuda a reduzir a espessura total do PCB e melhorar a flexibilidade. Colocar planos de terra e energia próximos às camadas externas ajuda a melhorar a blindagem e reduzir interferências eletromagnéticas (EMI).

Gerenciamento de Estresse Mecânico

Gerenciar o estresse mecânico é fundamental para garantir a confiabilidade a longo prazo de PCBs flexíveis. Algumas estratégias para gerenciar o estresse incluem usar recursos de alívio de tensão, usar conectores flexíveis, evitar dobras agudas e usar reforços. Incorporar recursos de alívio de tensão, como ranhuras ou recortes, perto dos pontos de transição entre áreas rígidas e flexíveis ajuda a reduzir a concentração de estresse e prevenir rasgos. Usar conectores flexíveis, como conectores ZIF (força de inserção zero) ou LIF (força de inserção baixa), ajuda a reduzir o estresse no PCB durante a conexão e desconexão. Evitar dobras agudas e usar curvas graduais ajuda a distribuir o estresse de dobra de forma mais uniforme e reduz o risco de dano. Usar reforços em áreas de alta tensão, como perto de conectores ou componentes, ajuda a reduzir o estresse de dobra local e melhorar a confiabilidade.

Considerações Elétricas

Além das considerações mecânicas, os projetistas também devem considerar o desempenho elétrico de PCBs flexíveis. Algumas considerações elétricas importantes incluem controle de impedância, blindagem EMI e integridade do sinal. Manter uma impedância consistente é fundamental para projetos de alta velocidade. Os projetistas devem controlar cuidadosamente a largura do traçado, o espaçamento e a espessura dielétrica para alcançar a impedância desejada. PCBs flexíveis podem ser mais suscetíveis a EMI devido às suas camadas dielétricas finas e à falta de um plano de terra contínuo. Usar técnicas de blindagem, como vazamentos de cobre aterrados ou revestimentos condutores, pode ajudar a reduzir a EMI. Garantir a integridade do sinal é fundamental para projetos de alta velocidade. Os projetistas devem controlar cuidadosamente o roteamento do traçado, a impedância e a terminação para minimizar reflexões de sinal e crosstalk.