Provavelmente você segurou aquela placa perfeita nas mãos. Ela chegou por courier expresso, cuidadosamente embalada em plástico bolha antiestático, cheirando levemente a álcool isopropílico e triunfo. Ela foi ligada na primeira tentativa. Os LEDs piscavam na sequência correta. As trilhas de tensão estavam firmes em 3,3V. Você assinou o documento de aprovação, autorizou a produção de 5.000 unidades, e foi dormir pensando que a parte difícil tinha acabado.

Seis semanas depois, você está em um armazém olhando para pallets de inventário morto. As unidades de produção estão falhando a uma taxa de 15%. O fabricante contratado (CM) aponta sua assinatura na aprovação da Inspeção de Primeiro Artigo (FAI), alegando que construíram exatamente o que você aprovou. Tecnicamente, podem estar certos. O desastre não veio de um mau design. Aconteceu porque a "Amostra de Ouro" era uma mentira. Provavelmente foi montada à mão ou retrabalhada por um técnico mestre que compensou por uma máquina de colocação ou estironagem que driftava, ou por um forno de refluxo de resfriamento. A amostra provou que o design podia funcionar, mas não provou nada sobre se o processo estava estável.

A Mentira da Caixa de Verificação

O relatório padrão da indústria FAI é uma proteção burocrática, não uma ferramenta de engenharia. Geralmente chega como um PDF contendo uma lista de identificadores de componentes—R1, C4, U2—ao lado de uma coluna de marcas de verificação rotuladas como "Aprovado." Este documento não revela absolutamente nada. Uma caixa de verificação não vai mostrar que um capacitor está tecnicamente dentro da tolerância mas no limite da falha. Não vai dizer que a impressão de pasta de solda foi insuficiente, mas apenas "boa o suficiente" para sobreviver a um teste de acionamento único. É uma simplificação binária de uma realidade analógica.

Ao confiar em um relatório binário "Aprovado/Reprovado," você aceita uma caixa preta. Você confia que a definição de "Aprovado" do fornecedor esteja alinhada com a sobrevivência a longo prazo do seu produto. Frequentemente, não está. Em eletrônicos de consumo, "Aprovado" pode significar que o componente está presente e a junta de solda está brilhante. Mas se você estiver construindo dispositivos IoT médicos ou sensores automotivos, "brilhante" não é uma métrica. Você precisa saber se o capacitor de 10uF é realmente 10uF, ou se é um substituto mais barato de 8,2uF que vai diminuir e falhar uma vez que o dispositivo esquenta.

É aqui que a ansiedade na cadeia de suprimentos deve disparar uma demanda por dados, não apenas por garantias. Se você está preocupado com peças falsificadas ou substituições silenciosas—uma preocupação válida no clima atual de escassez—uma marca de verificação oferece zero proteção. Somente dados brutos expõem a troca.

A Verdade Está na Corrente

A validação de engenharia real requer valores medidos. Um relatório FAI de PCBA Bester difere do padrão porque fornece dados paramétricos reais do medidor LCR para componentes passivos. Essa distinção parece sutil, mas diferencia um protótipo que funciona por sorte de um produto que funciona por design.

Considere o cenário 'Troca Silenciosa de Capacitores'. Você especifica um capacitor Murata de alta qualidade com uma Resistência Equivalente em Série (ESR) específica para lidar com a corrente de ripple em uma fonte de alimentação. O CM, enfrentando uma escassez, trocá-lo por uma alternativa genérica com a mesma capacitância, mas o dobro da ESR. Um teste padrão de continuidade diz “Passa”. O dispositivo liga. Mas a corrente de ripple gera calor excessivo, cozinhando a placa de dentro para fora ao longo de três meses.

Se você tivesse os valores medidos, veria a assinatura da troca imediatamente. Uma leitura do medidor LCR não apenas confirma a capacitância; ela revela as características secundárias que definem a qualidade do componente. Quando você vê uma fila de resistores de 10k medindo exatamente 9,98k, 9,99k e 10,01k, você sabe que o processo está sob controle. Se eles medirem 9,5k, 10,5k e 9,1k, eles estão tecnicamente dentro de uma tolerância de 5%, mas a variância grita que o bobina é de baixa qualidade ou o alimentador da máquina é instável.

Esses dados permitem que você tome decisões antes mesmo de as placas chegarem. Em projetos de RF de alta frequência, por exemplo, os valores de indutância na rede de correspondência são críticos. Se o relatório FAI mostrar que os indutores estão consistentemente na margem baixa do intervalo de tolerância—digamos, 1,8nH em vez de 2,0nH—você pode ajustar os valores de ajuste do firmware para compensar antes mesmo de desembalar o hardware. Você para de reagir à falha e começa a criar engenharia em torno de uma variável conhecida.

A Junta de Solda Invisível

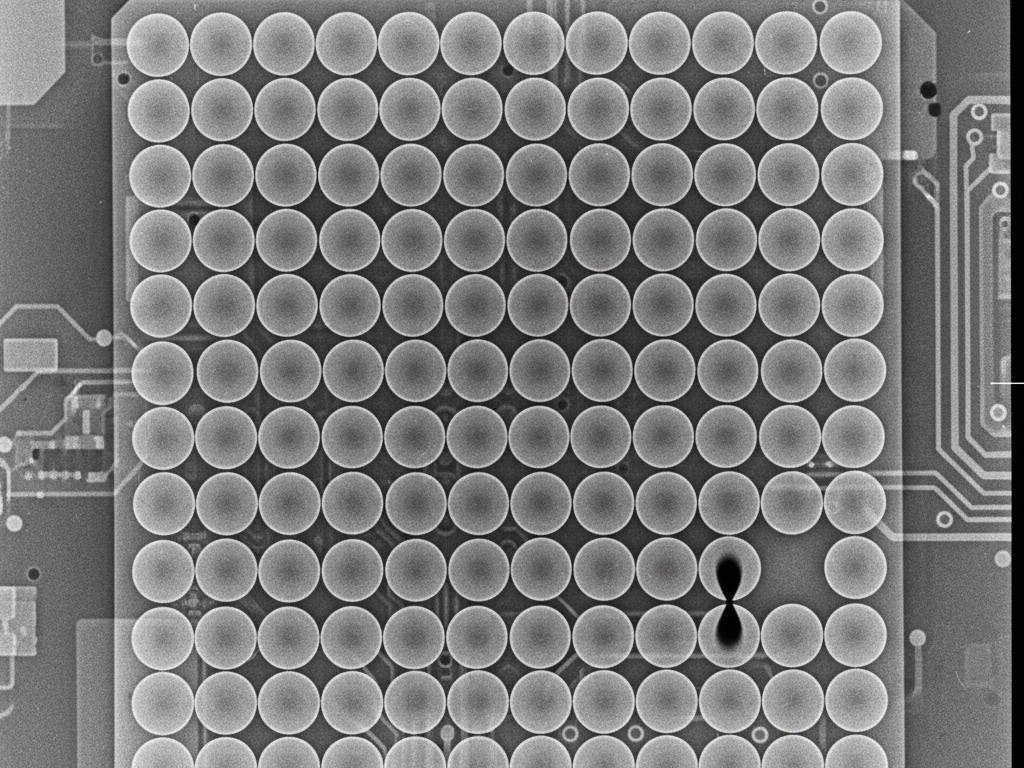

A inspeção visual é funcionalmente inútil para eletrônica moderna. Se sua placa contém um pacote Ball Grid Array (BGA) ou Quad Flat No-Lead (QFN), você não consegue ver as conexões mais críticas. Elas estão ocultas sob o corpo do componente. Um técnico com um microscópio pode inspecionar o filé externo de um QFN, mas não consegue ver a tampa de terra por baixo, que é responsável por 80% da dissipação térmica.

Você deve exigir transparência de raio-X. Sem ela, você está apostando no perfil de refluxo. Um defeito comum em BGAs é a falha 'cabeça-em-travesseiro', onde a esfera de solda deforma, mas não se funde completamente com a pasta. Elétricamente, pode fazer contato para o teste do Primeiro Artigo. Mas após ciclos térmicos—ligar e desligar o dispositivo algumas dezenas de vezes—a junta trinca e a placa morre. Essa é a causa raiz dessas falhas 'intermitentes' perturbadoras que afligem unidades de campo, onde um dispositivo funciona até você tocá-lo ou aquecê-lo.

Um relatório FAI adequado inclui imagens de inspeção por raio-X automatizada e, crucialmente, dados de porcentagem de voiding. O padrão IPC-A-610 permite algum voiding (bolhas de gás na solda)—normalmente até 25% dependendo da classe. Você não precisa de voids zero; a física raramente permite perfeição. Mas precisa saber se está em 5% ou 24%. Se o relatório mostrar que seu FPGA principal tem 22% de voiding nas bolas de energia, essa placa é uma bomba-relógio, mesmo que tenha passado no teste funcional. Imagens de raio-X transformam um processo de 'caixa preta' em uma avaliação de risco quantificável.

Validando a Máquina, Não a Mão

O objetivo final da Inspeção do Primeiro Artigo não é verificar se uma placa funciona. É verificar se a máquina pode montar 5.000 delas sem intervenção humana. A armadilha do "Amostra Ouro" funciona porque um humano habilidoso pode corrigir erros de uma máquina em uma única unidade. Podem ajustar um resistor 0402 tombado, reflow uma conexão fria com uma estação de ar quente e limpar o resíduo de fluxo até parecer perfeito.

Você precisa ver as evidências brutas da colocação da máquina. Procure fotos que mostrem o alinhamento do componente em relação às almofadas antes reflow ou imagens de inspeção óptica automatizada (AOI) de alta ampliação. Se as peças estiverem consistentemente inclinadas 10 graus para a esquerda, a máquina de colocação está descalibrada. Um humano pode ajustá-las de volta ao lugar na amostra, mas a máquina não fará isso para a produção.

Ao revisar o FAI, você está auditorando o processo. Você procura provas de que a fita do carretel foi carregada corretamente, que o tamanho do bocal era adequado para o pacote e que as temperaturas das zonas do forno de reflow correspondiam ao perfil. Se o fornecedor não puder fornecer dados que comprovem que a máquina fez o trabalho, assuma que a amostra foi feita manualmente.

Proatividade em Engenharia

Se você está lendo isto, já sabe o que significa a sigla FAI. O que importa é mudar a mentalidade de “recebimento de bens” para “recebimento de dados”.

Considere o relatório FAI como uma ferramenta de depuração, não como um documento de envio. Quando você recebe um relatório PCBA Bester preenchido com valores medidos, mapas de densidade por raios X e fotos de posicionamento em alta resolução, você está segurando os métricos de saúde de toda a sua futura produção. Use esses dados para ajustar suas tolerâncias, modificar seu gerenciamento térmico ou desqualificar um fornecedor de componentes que envia peças fora do padrão. O custo de analisar um PDF é de minutos; o custo de retrabalhar 5.000 unidades é um evento que pode arruinar sua carreira.