A escassez de componentes é uma realidade dolorosa e cíclica na eletrônica. Alocações se tornam mais restritas, prazos de entrega se estendem até o desconhecido, e as linhas de produção param. Em momentos assim, recorrer ao mercado aberto ou de “corretores” parece ser a única maneira de manter um projeto vivo.

Mas esse caminho é cheio de riscos.

Na PCBA Bester, operamos com um princípio simples: escassezes acontecem, mas desculpas para enviar um produto defeituoso não. Quando canais de distribuição autorizados falham e uma compra de corretor é o único caminho, não confiamos na esperança ou na papelada. Enrijecemos uma série de barreiras obrigatórias para proteger os produtos e reputações de nossos clientes.

A Escassez é uma Realidade; O Risco é uma Escolha

Distribuidores autorizados têm uma relação direta e contratual com fabricantes de componentes, garantindo uma cadeia clara de custódia e peças autênticas. Corretores atuam no mercado aberto, comprando excesso de inventário de inúmeras fontes. Embora muitos sejam legítimos, esse mundo carece da rastreabilidade inerente aos canais autorizados, tornando-se o principal ponto de entrada para componentes falsificados, remarkados e de qualidade inferior.

Quando somos forçados a sourcing desse mercado, tratamos como um desafio de engenharia. O risco de receber uma peça fraudulenta não é uma possibilidade a ser descartada; é uma probabilidade a ser gerenciada. Aceitar uma remessa de componentes corretos sem verificação física rigorosa não é um risco calculado. É uma escolha de apostar no produto final.

Por que Certificados de Conformidade Não São Suficientes

A concepção mais comum e perigosa é que um Certificado de Conformidade (C de C) fornece proteção adequada. No mundo da distribuição autorizada, um C de C é um documento confiável que rastreia uma peça diretamente até o fabricante original. Ele tem peso porque a cadeia de custódia não é quebrada.

Com componentes de corretor, essa cadeia é destruída. Um Certificado de Conformidade pode ser facilmente falsificado, alterado, ou pode pertencer a um lote completamente diferente de peças autênticas, enquanto os componentes na caixa são fraudulentos. Torna-se um pedaço de papel, desconectado da realidade física. Confiar nele é um exercício de transferência de responsabilidade, não de mitigação de risco.

É um jogo de papelada. Nós não jogamos.

Nosso Manual Mandatório para Componentes Terceirizados

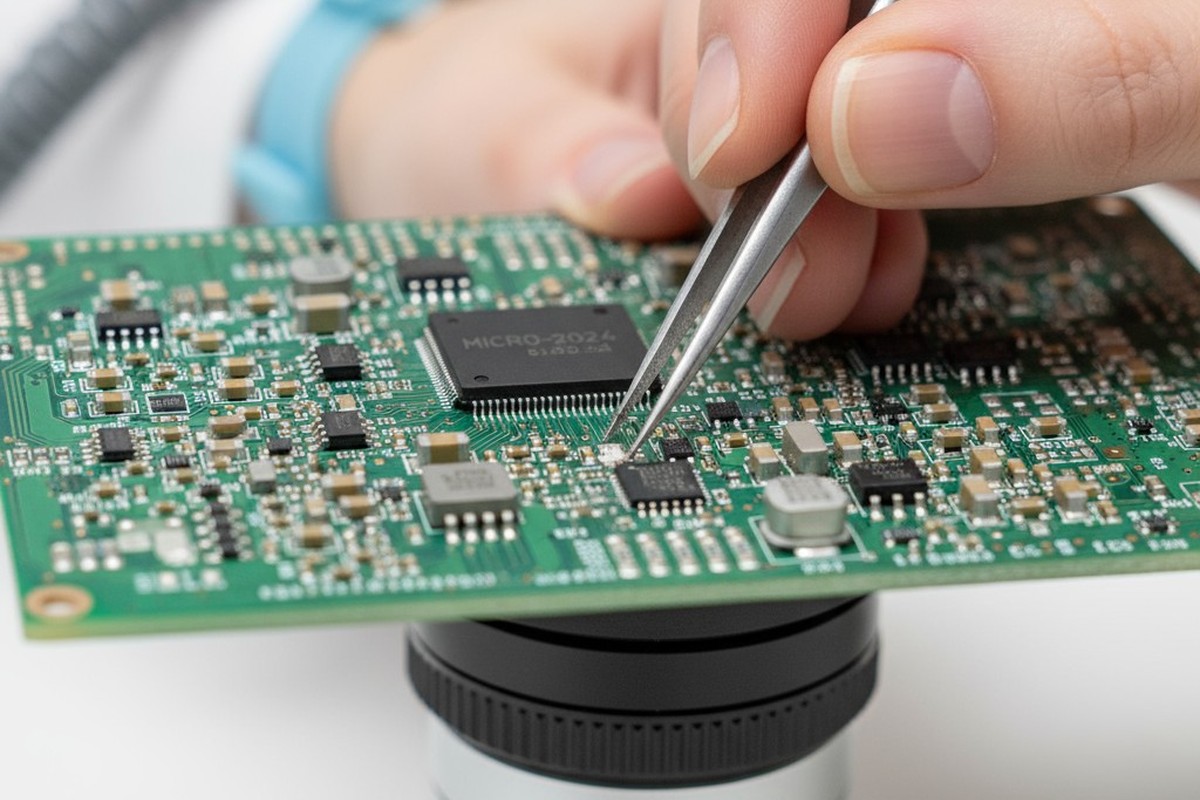

Então, se a papelada é inútil, o que não é? Evidências empíricas e físicas. Desenvolvemos um manual de regras não negociações, com várias camadas, para cada componente de corretor que entra em nossa instalação. Esses não são verificações opcionais; são barreiras obrigatórias que um componente deve passar antes de ser considerado para a placa de um cliente.

Camada 1: Verificando o Material com Análise de Liga por RXF

Primeiro, respondemos a uma pergunta básica: do que realmente é feito este componente? Falsificadores frequentemente cortam custos usando ligas incorretas ou ignorando os padrões RoHS. Uma peça vendida como livre de chumbo pode conter chumbo, ou o revestimento de terminação pode ser de material errado, levando a problemas de soldabilidade e confiabilidade a longo prazo.

Utilizamos análise de Fluorescência de Raios-X (XRF) em amostras de cada lote para determinar sua composição elementar precisa. Este teste não destrutivo revela instantaneamente se os materiais correspondem às especificações do fabricante. Se a liga estiver incorreta, a investigação para. Todo o lote é rejeitado.

Camada 2: Inspeção do Núcleo com Decapsulação de Amostra

Se o material estiver correto, passamos para a próxima camada de análise: o componente é realmente o que afirma ser por dentro? É comum falsificadores usarem um componente barato, com especificações baixas, e 'repará-lo' para parecer um mais caro, de alto desempenho. A embalagem parece certa, mas o die de silício dentro é uma fraude.

Para verificar o die, realizamos decapsulação em uma amostra. Este processo destrutivo usa ácido para dissolver a embalagem do componente e expor o silício puro. Em seguida, inspecionamos a arquitetura e marcas do die sob um microscópio de alta potência, comparando-o com um exemplo de boa qualidade. Essa é a única maneira de ter certeza de que o núcleo funcional do componente é autêntico.

Camada 3: Testes de Permanência de Marcação na Superfície

Mesmo com um die correto, uma peça pode ser fraudada. Componentes usados ou com código de data antigo frequentemente são 'pretoestrelados' — revestidos com uma camada preta — e recebem marcações novas para parecerem novos. Essas peças podem ter sido manuseadas de forma inadequada ou expostas a descarga eletrostática, tornando-se bombas-relógio.

Para detectar isso, realizamos testes com solvente e calor nas marcações do componente. Uma leve limpeza com solventes específicos ou a aplicação de calor geralmente espalha, desbota ou remove completamente as marcações falsas de um componente remarkado. As marcações originais da fábrica permanecem intactas. É um teste simples, mas extremamente eficaz, de autenticidade.

A Última Proteção: Quarentena e Proveniência

Componentes que passam em todas as três camadas de teste físico não são liberados imediatamente para produção. Eles são colocados em uma área de quarentena segura, segregados física e sistemicamente do nosso inventário geral.

Enquanto os testes estão em andamento, nossa equipe de compras trabalha para estabelecer o máximo de origem possível. Uma cadeia de custódia completa é impossível no mercado de corretagem, mas reunimos toda documentação e inteligência disponíveis sobre a fonte. Só quando as peças passam em todos os testes físicos e verificações de procedimento são liberadas da quarentena. Isso garante uma revisão final, deliberada, antes de serem utilizadas na montagem.

Um Problema de Engenharia, Não um Jogo de Papéis

Esse nível de diligência tem um custo. O equipamento é caro e o processo leva tempo. Mas o custo de uma única falha do produto no campo — em recalls, danos à reputação e perda de confiança do cliente — é muito maior. O custo do teste é um investimento; o custo de não testar é uma responsabilidade inaceitável.

Na Bester PCBA, acreditamos que gerir o risco da cadeia de suprimentos é fundamentalmente um problema de engenharia. Exige evidências empíricas, testes físicos e um processo sistemático. Não pode ser resolvido apenas com troca de papéis ou esperança no melhor. Quando navegamos pelas incertezas do mercado aberto, fazemos isso com a disciplina e rigor que nossos clientes merecem.