O pesadelo pior na fabricação de eletrônicos não é a placa que falha na linha. Falhas na linha são irritantes, com certeza—elas param a esteira, chamam o técnico e reduzem as métricas de rendimento do turno. Mas o verdadeiro pesadelo é a “Placa Fantasma”.

Esta é a unidade que falha em campo, talvez três anos depois, dentro de um sensor automotivo ou um dispositivo médico. Ela volta para a bancada de RMA coberta de sujeira de estrada ou resíduos biológicos. Você a vira para escanear o número de série, rastrear o lote, descobrir qual lote de capacitor causou a falha, e você encontra... nada. Uma mancha. Um retângulo bege onde antes havia um código de barras.

A tinta se desprendeu, dissolveu pelo revestimento conformal ou simplesmente foi entregue ao tempo. Naquele momento, você não tem apenas uma placa ruim; tem um possível recall de magnitude desconhecida porque a trilha de auditoria foi apagada junto com o número de série.

Rastreabilidade não é uma sugestão; é a espinha dorsal da responsabilidade moderna. Ainda assim, muitas linhas de produção ainda dependem de métodos que tratam o número de série como uma etiqueta temporária ao invés de uma característica permanente do hardware. Se você ainda imprime números de série com tinta úmida ou os aplica com etiquetas adesivas, está construindo um ponto de falha diretamente na identidade do produto. A única marca que sobrevive ao ambiente hostil de uma linha de SMT e à longa decomposição em campo é aquela que remove material ao invés de adicioná-lo: ablação a laser.

A Química do Fracasso: Por que a Tinta Rende-se

Para entender por que a tinta falha, observe o que você está submetendo a PCB. O processo padrão de SMT é uma prova de violência térmica e química. Você imprime um número de série em uma placa nua, frequentemente usando uma tinta epóxi curada por UV. Ela parece nítida sob a lâmpada de inspeção.

Mas então, essa placa entra na lavagem. Resíduos de fluxo modernos requerem saponificadores agressivos—químicos alcalinos projetados especificamente para decompor compostos orgânicos. Tinta é um composto orgânico. Em centenas de ciclos, ou até mesmo em algumas lavagens agressivas com alta pressão e alta temperatura, a ligação entre a tinta e a máscara de solda enfraquece. Ela microfissura. Ela se solta.

Não é apenas sobre a lavagem, também. Considere a interação química com camadas subsequentes. Se você aplicar um revestimento conformal—digamos, um UR (Uretano) ou SR (Silicone)—esse revestimento usa solventes para permanecer líquido antes de curar. Esses solventes podem reagir com a tinta da serigrafia. Eu já vi marcas brancas 'permanentes' se transformarem em um lodo marrom sob uma camada de urethane, tornando o código de barras ilegível para tudo, exceto o olho humano—e mesmo assim, só com muita adivinhação. Um scanner de código de barras não adivinha. Se o contraste cair abaixo de um determinado limiar, a linha para. Ou pior, os dados se perdem.

Freqüentemente há uma tentação de contornar a bagunça da tinta usando etiquetas. Etiquetas de poliimida de 'alta temperatura' parecem a solução limpa. Elas não são. São detritos de objetos estranhos (FOD) esperando para acontecer.

Um adesivo depende de uma cola, e a cola é um polímero que amolece quando aquecido. Quando a placa atinge a zona de pré-aquecimento de um forno de refluxo, atingindo até 150°C, a cola cedem. Se você tiver ventiladores de convecção de alta velocidade soprando ar para circular o calor, esses rótulos podem se levantar. Eles se soltam da placa e são sugados pela entrada dos sopradores do forno. Agora você tem uma placa sem identidade, e um forno Vitronics Soltec $50.000 que precisa ser desmontado para raspar plástico derretido das hélices.

Visão de Máquina e a Física do Contraste

O objetivo de um código de barras não é ser visto; é ser lido por uma máquina. Um leitor fixo Keyence ou Cognex não se preocupa com estética. Ele se preocupa com contraste — especificamente, a diferença na refletividade entre a “célula” (a parte escura) e o fundo.

A tinta da silk screen fica por cima da máscara de solda. Ela tem espessura e brilho. Sob a iluminação coaxial de um scanner, tinta úmida pode brilhar, criando reflexões especulares que cegam o sensor. As bordas de um dot silk-screen também são imperfeitas; a tinta escorre e se espalha (ganho do ponto), fazendo uma célula de 10 mil parecer uma mancha de 12 mil.

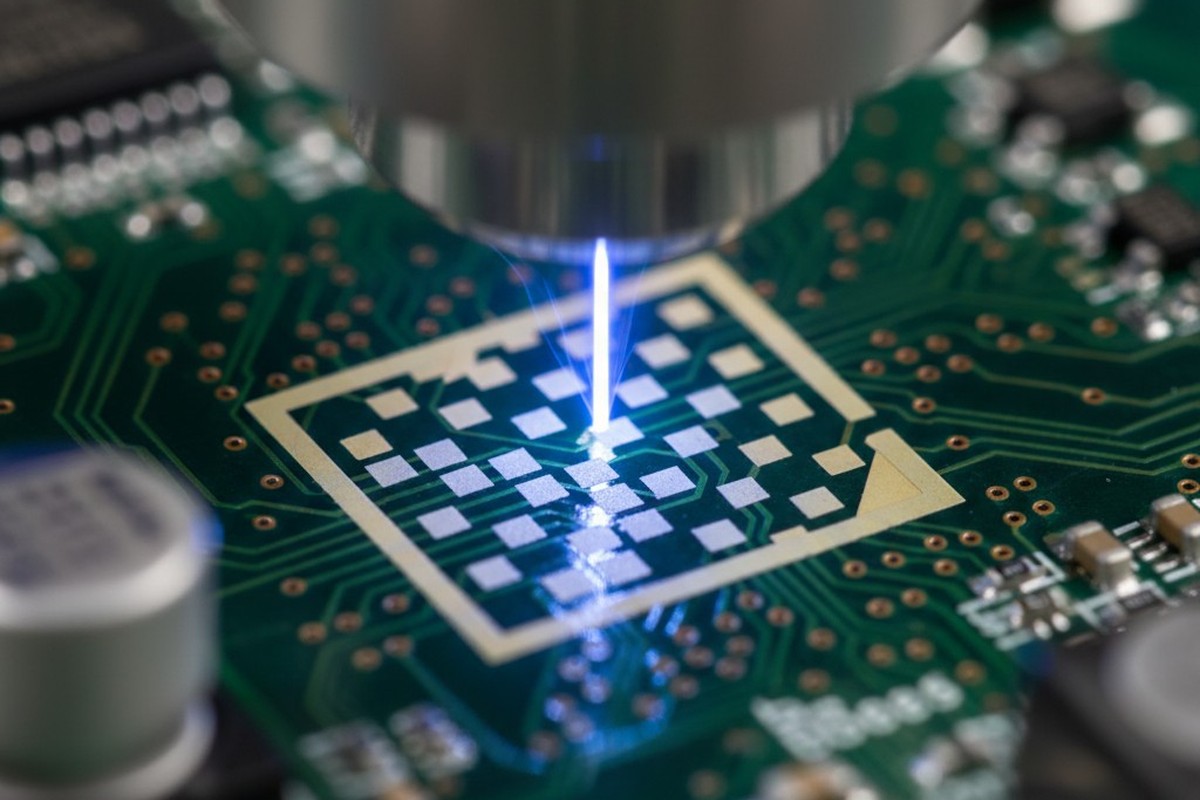

A marcação a laser funciona com um princípio fundamentalmente diferente. É subtrativa. Você não adiciona tinta branca a uma placa verde; você usa um laser de CO2 ou de fibra para queimar a máscara de solda verde. Essa ablação expõe o material por baixo. Se ajustar o laser corretamente, você expõe o substrato de fibra de vidro FR4, que costuma ser de um amarelo-branco pálido.

Isso cria uma recessão — uma trincheira física. A máscara verde escura envolve o FR4 claro. O contraste é intenso, fosco e permanente. Ela não brilha porque a marca fica abaixo da superfície da máscara. As bordas são cortadas com a precisão de um feixe de fótons, não com a suavidade de uma espátula.

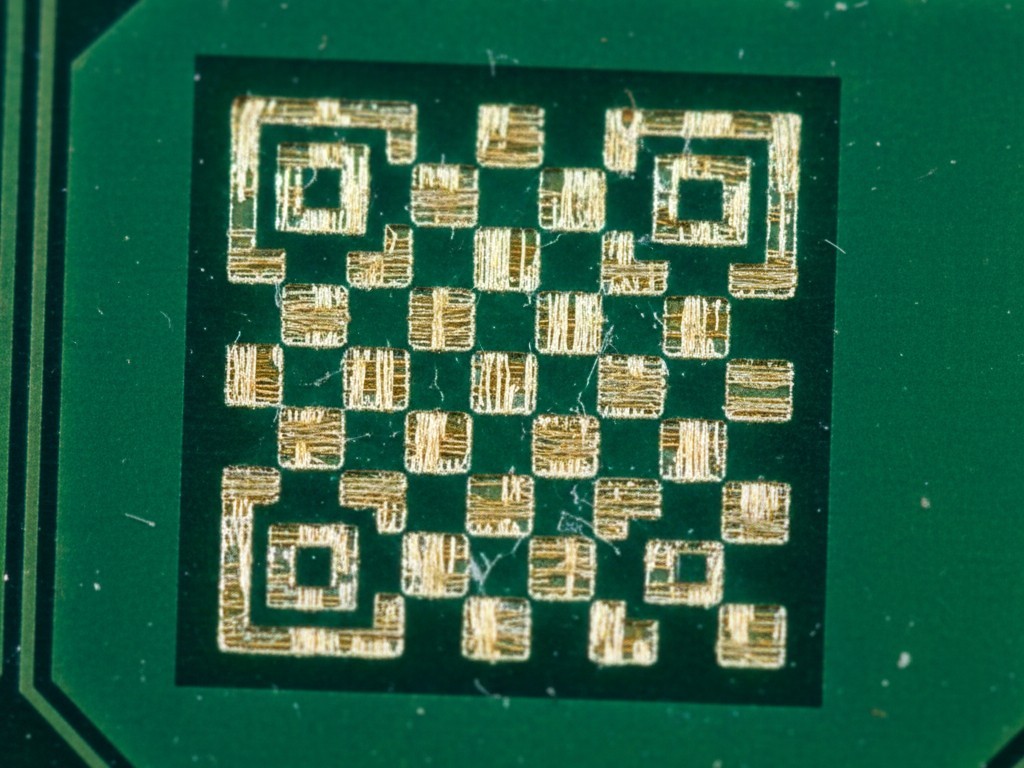

Vamos esclarecer uma confusão que aparece em quase todos os desenhos de CAD: Você provavelmente não quer um “Código QR”. Um código QR é aquela coisa massiva e quadriculada que você escaneia para ver um cardápio de restaurante. Ele foi projetado para marketing ao consumidor. Em uma PCB, onde o espaço vale dólares por milímetro quadrado, você usa um Data Matrix (especificamente ECC 200). Um Data Matrix pode armazenar 50 caracteres de dados alfanuméricos em um quadrado de 3mm x 3mm. Ele tem redundância incorporada. Não peça um código QR; peça um Data Matrix. O laser os trata nativamente, e, ao contrário de um código QR, um Data Matrix permanece legível mesmo que 20% de símbolo seja danificado.

Integração: A Marca Deve Preceder o Processo

A temporização da marcação é tão crítica quanto o método. Algumas fábricas tratam a marcação como uma etapa final de embalagem — colocando uma etiqueta na unidade final antes de ela entrar na caixa. Isso é um erro.

A rastreabilidade é necessária durante o processo de montagem. Você precisa saber que este placa específica falhou na estação de Inspeção Óptica Automatizada (AOI). Você precisa saber que este a placa ficou 45 segundos tempo demais no forno de refluxo.

Para obter esses dados, a marca deve ser aplicada na placa nua antes de ela entrar na impressora de tela. O marcador a laser deve ser a primeira máquina na linha, ou a placa deve chegar pré-marcada da fábrica. No entanto, marcar internamente dá controle. Você pode serializar sequencialmente com base no tempo exato de montagem. Ao ablar a marca na máscara de solda antes da primeira gota de pasta de solda ser aplicada, você garante que a marca viaje com a placa através da impressora de pasta, do pick-and-place, do forno de refluxo e da lavagem.

Se a marca sobreviver ao processo, ela valida o processo. Se você marca no final, tem zero granularidade nas suas perdas de rendimento. Você tem apenas um monte de tábuas de sucata sem histórico.

O Custo Total de Propriedade: Tinta é Terra Caro

A resistência à marcação a laser quase sempre é a etiqueta de preço inicial. Um sistema de laser de fibra decente inline é um investimento de capital (CapEx) significativo, frequentemente variando de $20.000 a $60.000 dependendo da automação. Uma estação de tela é barata. Um alimentador de etiquetas é barato. Mas isso é uma “matemática de planilha” que ignora a realidade do chão de fábrica.

Calcule o custo da tinta. Não apenas o balde de epóxi, mas também as telas. As telas esticam. Elas entopem. Precisam ser lavadas com solventes agressivos que exigem descarte de resíduos perigosos. Elas têm uma vida útil. Requerem mão de obra para misturar a tinta, configurar a máquina e limpar a bagunça depois. A tinta é um processo variável; a umidade afeta o tempo de cura, a viscosidade muda com a temperatura.

O laser consome eletricidade. É só isso. Não há consumíveis. Nenhuma tela para lavar, taxas de descarte de solventes perigosos, nem gerenciamento de vida útil. Uma vez ajustada a altura focal e a potência, o laser não se desvía. Não entope. Funciona por 50.000 horas antes que a bomba de diodos precise de atenção. Em um horizonte de três anos, o Custo Total de Propriedade (TCO) de um laser costuma ser menor do que o da tinta, mesmo com o custo inicial mais alto.

Existe uma área onde a tinta vence: grandes áreas de preenchimento. Se você precisa de um logotipo gigante, sólido e branco, que abranja três polegadas, um laser é lento. Precisa preencher todo o espaço linha por linha. Uma impressora de tela faz isso com um movimento. Mas estamos falando de rastreabilidade aqui, não de design gráfico. Se você precisa de um logotipo bonito, faça a impressão. Se precisa de dados que devem sobreviver a um inverno nuclear (ou um forno de 260°C), use laser.

O Sono dos Justos

Não falamos o suficiente sobre o impacto emocional de processos ruins. A ansiedade do “telefonema às 2 da manhã” é real. Quando uma linha para porque um leitor de código de barras não consegue acionar, ou quando um cliente audita sua instalação e encontra códigos de datas ilegíveis, o custo é a reputação.

Existe uma paz de espírito específica que vem ao pegar uma placa de sucata que passou pelo inferno — refogada duas vezes, lavada com química agressiva, esfregada com uma escova de aço durante a retrabalho — e ver que a Matriz de Dados ainda está nítida, branca e legível por scanner. É um registro permanente do trabalho. Significa que, aconteça o que acontecer com essa placa no campo, daqui a dez anos, você saberá exatamente quando foi feita, quem a fez e quais peças estão nela.

É isso que você está comprando com a ablação a laser. Você não está apenas comprando uma máquina. Está comprando a certeza de que seus dados estão gravados na pedra, ou pelo menos, no FR4.