Existe um tipo específico de silêncio que cobre um piso de fabricação quando um novo pacote de dados chega com aberturas quadradas perfeitas de noventa graus na camada de cobertura. É o silêncio de um engenheiro CAM antecipando a Inevitável Consulta de Engenharia (EQ) — ou pior, o silêncio de um recipiente de sucata enchendo três semanas depois.

Para o designer sentado em frente a um monitor de alta resolução, esses cantos afiados parecem nítidos, profissionais e precisos. Eles combinam com a lógica ortogonal das placas rígidas com as quais passou sua carreira roteando. Mas no mundo físico de circuitos flexíveis, onde materiais são submetidos a calor, pressão e dobra mecânica repetida, esses cantos afiados são responsabilidades estruturais.

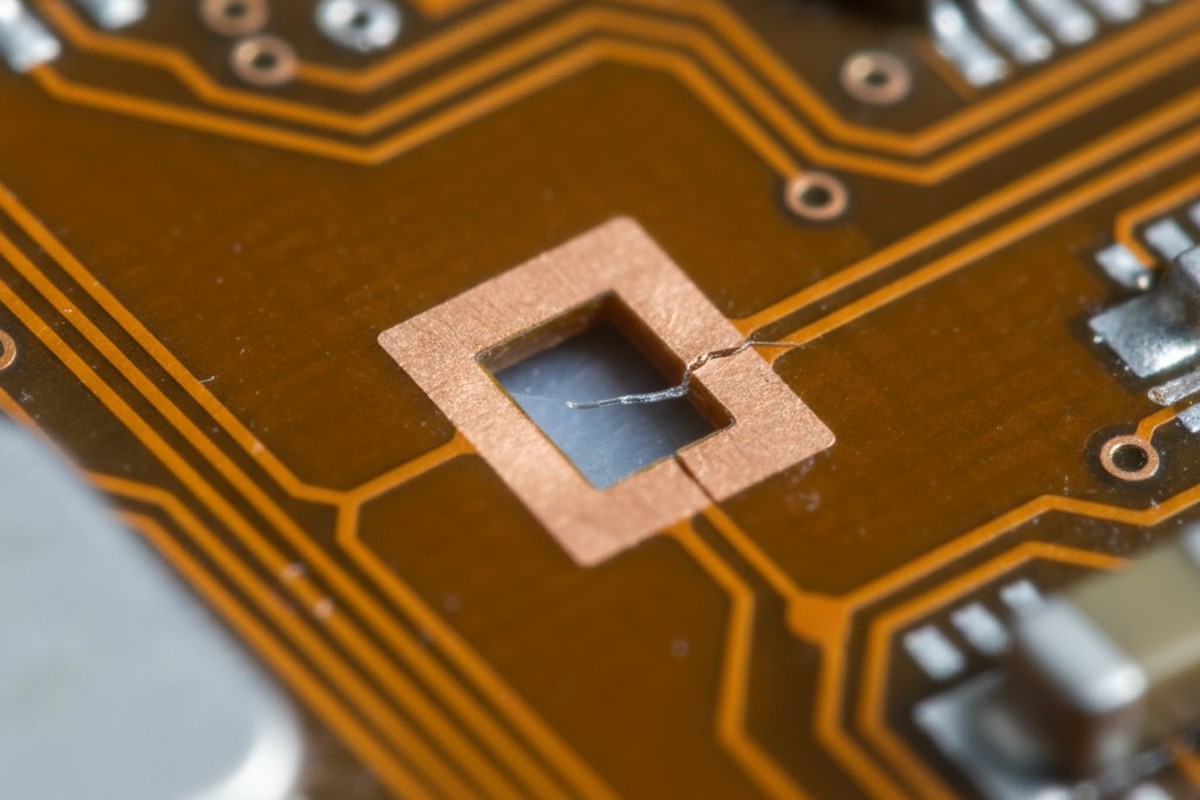

A física não se importa com as preferências estéticas do seu layout CAD. Quando um circuito flexível se dobra, as forças se distribuem pela superfície até atingirem uma descontinuidade. Um canto quadrado na camada de cobertura — a camada de isolamento de poliamida laminar sobre o cobre — funciona como um grande ponto de concentração de tensões. Ele foca a energia mecânica da dobra em um ponto microscópico no traço de cobre subjacente. O resultado é uma placa que passa em todos os Testes de Regras de Projeto (DRC) no software, mas falha de forma catastrófica na primeira instalação em uma dobradiça ou em uma caixa apertada.

A Geometria da Arma do Crime

Você não pode tratar aberturas na cobertura como máscara de solda rígida. Você precisa visualizar a pilha de materiais não como uma única placa, mas como um sanduíche de materiais díspares lutando entre si. A base é poliamida; o condutor é cobre; a camada superior é cobertura. Quando esse sanduíche se dobra, as camadas externas esticam e as internas comprimem.

Se a cobertura tiver um canto afiado de noventa graus cruzando um traço de cobre, cria-se uma “entalação mecânica”. A cobertura é mais rígida do que o adesivo embaixo dela, então age como uma lâmina pressionando o cobre toda vez que a flexão é manipulada.

Os designers costumam apontar o corte moderno a laser como uma defesa. Eles argumentam que lasers podem ablar a poliamida em um quadrado perfeito sem as limitações de raio de uma broca CNC mecânica. Isso é tecnicamente verdadeiro, mas praticamente irrelevante. A capacidade da ferramenta não nega a mecânica do material. Mesmo que a loja corte um quadrado perfeito, a concentração de tensão permanece. O traço de cobre sob esse canto terá um pico de deformação que pode ser de 3 a 5 vezes maior do que nas áreas ao redor.

Em aplicações dinâmicas — como um sensor deslizante em uma câmera ou uma dobradiça de laptop — esse é o ponto onde a trinca começa. Ela se propaga da borda da abertura na cobertura, através do cobre, e leva a um circuito aberto após menos de 1.000 ciclos.

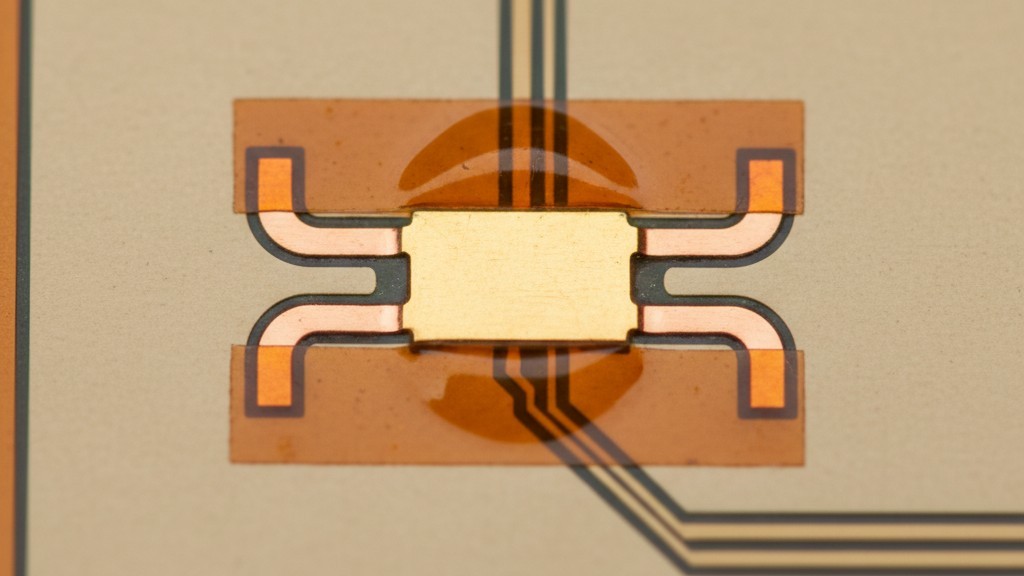

A solução é trivial no projeto, mas crítica na função: toda abertura na cobertura deve ter um canto com raio. A prática padrão dita um raio mínimo de canto de 0,2mm (aproximadamente 8 mils). Isso permite que a tensão se distribua ao longo de uma curva, ao invés de focar em um ponto. Se o projeto permitir, um raio maior é sempre melhor.

Para aqueles que tentam traçar rotas próximas a essas aberturas, aplica-se a regra da “ lágrima” ou do raio. A transição da área coberta para o pad exposto nunca deve ser abrupta. Um raio simples de 0,2 mm resolve toda a questão estrutural, transformando uma possível falha de campo em uma conexão robusta.

O Fator Ooze: Adhesivo é um Líquido

A segunda questão fundamental é a natureza do próprio anexo. Diferente da solda de máscara fotoimagemável líquida (LPI) usada em placas rígidas, que cura formando uma casca dura, o coverlay é uma folha sólida de poliamida colada com um adesivo acrílico ou epóxi.

Durante o processo de laminação, a montagem é submetida a altas temperaturas e pressão. Nesta etapa, o adesivo liquefaz-se. Ele se move. Ele flui.

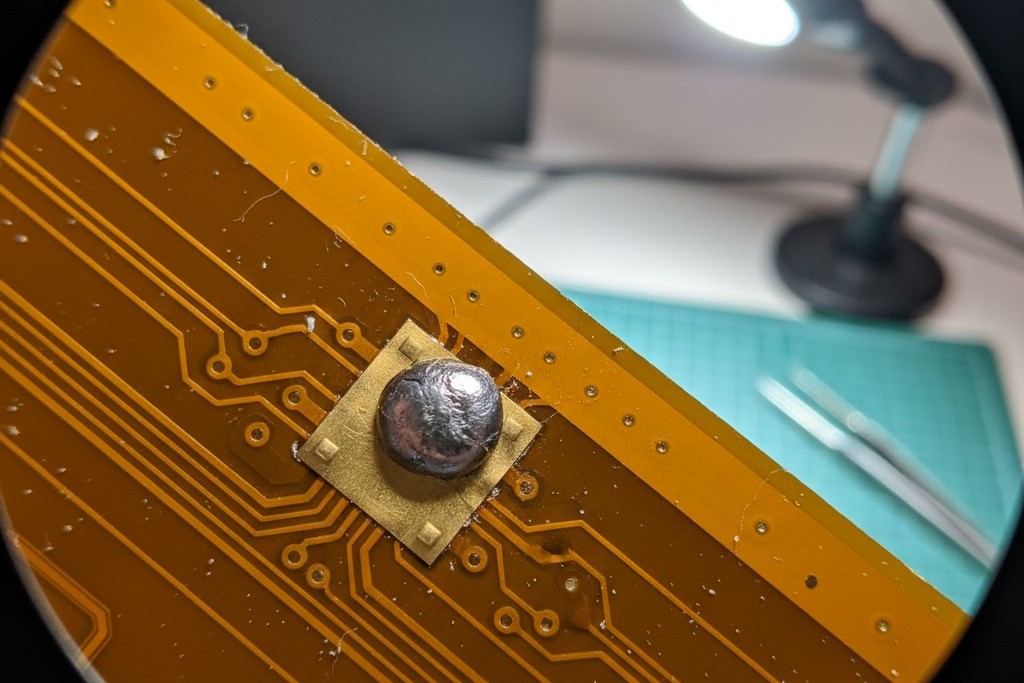

Este “escorrimento” é o inimigo de conexões de alta densidade. Se um designer cria uma abertura de coverlay que corresponde exatamente ao tamanho do pad de cobre (1:1), o adesivo inevitavelmente vaza para a superfície do pad durante a laminação. Este vazamento é frequentemente transparente e microscópico, formando uma barreira invisível entre o acabamento de ouro ou estanho e o terminal do componente.

A usina de montagem reportará isso como uma “falha de umidade do pad” ou “revestimento defeituoso”. Eles enviarão fotos de bolas de solda se formando e recusando-se a aderir ao pad. A causa raiz, no entanto, não é a química do revestimento. É a física da laminação. O adesivo fluiu de 0,05mm a 0,15mm para o pad, isolando-o.

Como o fluxo de adesivo varia com a idade do pré-preg, a pressão da prensa de laminação e a marca específica do material (DuPont Pyralux vs. equivalentes genéricos), o projeto deve considerar o cenário de pior caso. O padrão da indústria é dimensionar a abertura do coverlay em pelo menos 0,25mm (10 mils) maior do que o pad que ela expõe. Isso fornece uma área de “barragem” onde o adesivo pode fluir sem invadir a superfície soldável.

Para pitches extremamente estreitos onde não há espaço de 10 mils, o projeto deve especificar adesivos “de baixo fluxo” ou trocar para máscara de solda por Imageamento a Laser Direto (LDI), embora isso traga seus próprios riscos mecânicos.

âncoras e Mitos de Materiais

No mundo rígido, a aderência do cobre ao núcleo FR4 é incrivelmente forte. No mundo flexível, o cobre está efetivamente flutuando sobre uma camada de polímero macio. Quando o calor é aplicado durante a reflow ou soldagem manual, a incompatibilidade de expansão térmica pode fazer com que pequenos pads de cobre se desprendam do material base. Isso é “levantamento de pad”, e é uma das principais causas de refugo de retrabalho.

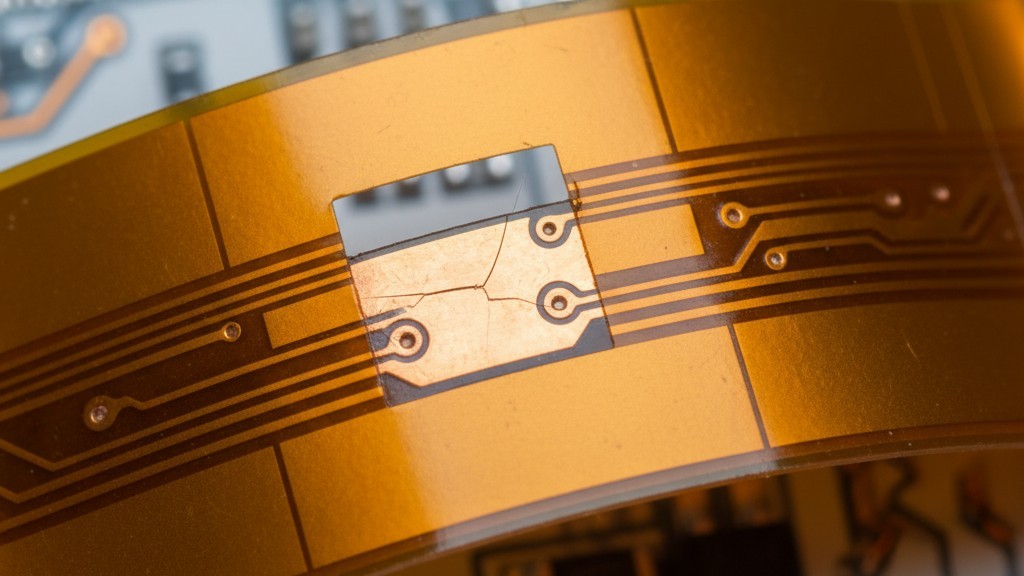

O coverlay ajuda a manter os pads, mas somente se a abertura for projetada para reter o cobre. Um pad retangular simples totalmente exposto por uma abertura maior de coverlay não tem retenção mecânica. Ele depende inteiramente da ligação química do adesivo.

Para resolver isso, os projetistas devem usar “âncoras”, “espinhos” ou “orelhas de coelho”—protuberâncias de cobre que se estendem por baixo do coverlay. O coverlay atua como uma braçadeira mecânica, segurando o espinho para que o pad principal não se levante durante a soldagem.

Há frequentemente uma tentação de contornar todos esses problemas geométricos simplesmente usando máscara de solda fotoimagemável líquida (LPI)—a coisa verde— em circuitos flexíveis. Ela permite diques mais estreitos e cantos quadrados. No entanto, o LPI é quebradiço. Em uma aplicação estática (instale-para-encaixar), é aceitável. Mas em qualquer aplicação dinâmica, o LPI trincará como lama seca na margem de um rio ao se dobrar. Uma vez que a máscara trinca, ela se propaga pelo cobre, cortando as trilhas com tanta eficiência quanto um canto quadrado de coverlay. A menos que a aplicação seja estritamente estática, o coverlay de poliamida padrão é obrigatório.

As Regras do Piso de Fabricação

Para manter um design fora da fila de consulta de engenharia e garantir alto rendimento na fabricação, algumas regras não negociáveis se aplicam. Estas não são sugestões estéticas. São requisitos para sobrevivência mecânica.

- Cantos Arredondados: Todas as aberturas do coverlay devem ter um raio de canto mínimo de 0.2mm. Sem cantos afiados.

- Tamanho Excessivo para Squeeze-Out: As aberturas devem ser 0,25mm (10 mils) maiores que a pad para compensar o fluxo de adesivo.

- Ancoragens para Pad: Qualquer pad não suportado precisa de cópias de cobre que se estendam pelo menos 0,15mm sob o coverlay para evitar levantamento.

- Lágrimas: Todas as transições de trilha para pad devem ser com lágrima para evitar fissuras na junção.

A confiabilidade em circuitos flexíveis é definida pela esquina mais fraca. Respeitando as propriedades do material do coverlay e do adesivo, o design passa de um modelo teórico em CAD para uma realidade funcional no campo.