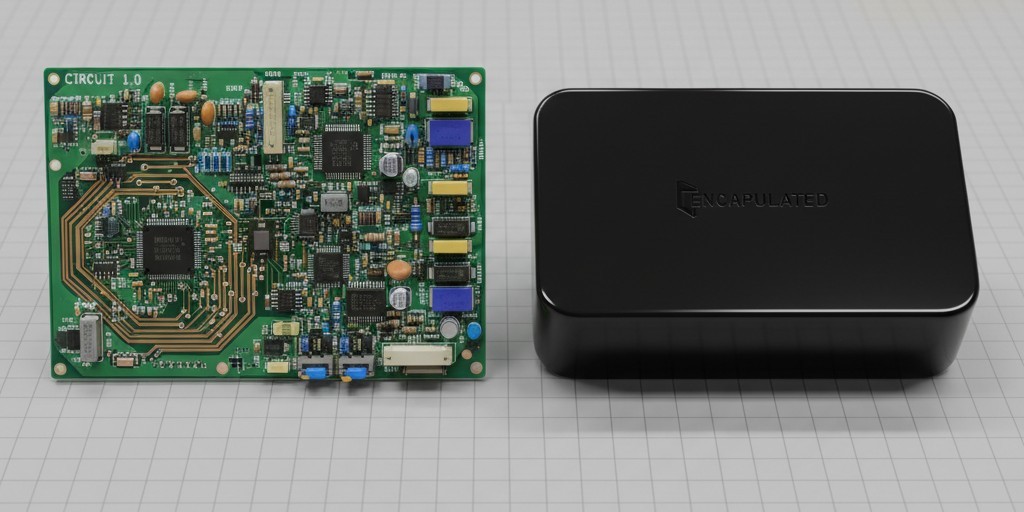

O silêncio mais caro em um laboratório de engenharia é o som de uma placa “rústica” falhando em um teste de choque térmico. Você provavelmente já viu as consequências: um controlador robusto, projetado para sobreviver dentro de um compartimento de motor ou uma unidade industrial de HVAC, completamente encapsulado em um bloco duro e preto de epóxi. A intenção do design era proteção. Os engenheiros queriam impedir vibrações, bloquear a umidade e passar na validação de spray de sal. Mas quando a unidade retorna do campo, morta na chegada, essa proteção se torna uma tumba. Você não pode sondar os trilhos. Você não pode inspecionar as juntas de solda. Você fica com um tijolo que guarda todos os segredos de sua própria morte, e nenhuma maneira de extraí-los sem destruir as evidências.

Este é o paradoxo central da robustez eletrônica. O movimento intuitivo — tornar tudo sólido e imóvel — é frequentemente o movimento errado para a confiabilidade. Quando você inunda uma placa de circuito impresso (PCB) com epóxi de alto módulo, você não está apenas blindando-a; está introduzindo um novo participante mecânico massivo na delicada dança térmica entre silício, cobre e fibra de vidro. A verdadeira robustez depende menos da dureza e mais da conformidade. A escolha entre encapsulamento total (potting) e fixação cirúrgica é frequentemente a escolha entre um produto que você pode manter e um que vai arruinar sua reputação.

A Física do Suicídio Térmico

Para entender por que colas “mais fortes” frequentemente matam placas, você precisa olhar para os números que a física não permite ignorar. O coeficiente de expansão térmica (CTE) é o assassino silencioso aqui. Uma placa padrão FR4 se expande a uma taxa de aproximadamente 14 a 17 partes por milhão por grau Celsius (ppm/°C). As trilhas de cobre e a trama de fibra de vidro se movem juntas nessa taxa. Os componentes soldados nessa placa — capacitores cerâmicos, chips de silício dentro de pacotes plásticos — têm suas próprias taxas, geralmente menores, variando de 6 a 20 ppm/°C. As juntas de solda absorvem essa pequena diferença, flexionando microscopicamente conforme o dispositivo aquece e esfria.

Agora, introduza um composto genérico de encapsulamento. A maioria dos epóxis rígidos usados para “proteção” tem um CTE entre 50 e 80 ppm/°C. É aí que o desastre começa. Conforme o dispositivo aquece — seja pela dissipação interna de energia ou por uma mudança ambiente de -40°C para +85°C — aquele grande bloco de epóxi se expande três a quatro vezes mais rápido que a placa que encapsula. Nesse ponto, ele deixa de agir como um revestimento protetor e se torna uma prensa hidráulica. O epóxi agarra os componentes e os puxa. Como o epóxi é massivo e rígido, e as esferas de solda em um BGA (Ball Grid Array) são pequenas e macias, o epóxi vence. Ele corta as esferas de solda diretamente das pastilhas, ou pior, arranca as pastilhas de cobre do laminado da PCB completamente (cratera nas pastilhas).

Não confunda essa agressão mecânica com a natureza benigna do revestimento conformal. Engenheiros frequentemente confundem os dois, perguntando se um revestimento em spray é proteção “suficiente”. Revestimentos conformais — acrílicos, urethanos, silicones finos — têm espessura de micrômetros. Eles existem para impedir o crescimento de dendritos e a corrosão causada pela umidade. Eles não têm massa para exercer força sobre os componentes. Encapsulamento e fixação espessa são estruturais; eles transferem força. Se você usar um material que se expande como um balão dentro de um tubo de aço rígido, algo tem que quebrar. Normalmente, é a conexão elétrica que você estava tentando salvar.

Rigidez é o Inimigo

Como você raramente pode combinar perfeitamente o CTE — valores de folha de dados para polímeros curados são notoriamente otimistas e variam por lote — você deve mudar a variável que pode controlar: a rigidez. Em ciência dos materiais, isso é o Módulo de Young. É a diferença entre ser atingido por um travesseiro e ser atingido por um tijolo. Ambos podem pesar o mesmo, mas a transferência de energia é diferente.

Materiais de alto módulo, como muitos epóxis rígidos ou cianoacrilatos (supercolas), transferem o estresse diretamente para o elo mais fraco. Se você colar um indutor pesado com um adesivo rígido e a placa vibrar, a cola não vai flexionar. A energia passa pela cola e se concentra na folha de cobre da PCB. O resultado é frequentemente um componente que ainda está perfeitamente colado a um pedaço de fibra de vidro rasgada, desconectado do circuito.

A alternativa são materiais de baixo módulo, tipicamente silicones ou urethanos modificados. Uma borracha de silicone RTV (Vulcanização em Temperatura Ambiente) pode ter um CTE enorme — às vezes acima de 200 ppm/°C — mas é tão macia (baixo módulo) que isso não importa. Quando ela se expande, ela se comprime em vez de puxar. Atua como um amortecedor de choque em vez de um transmissor de estresse. Há uma razão pela qual você vê silicone usado em ambientes automotivos de alta vibração apesar de seus problemas químicos: ele se adapta. Ele perdoa o movimento da placa.

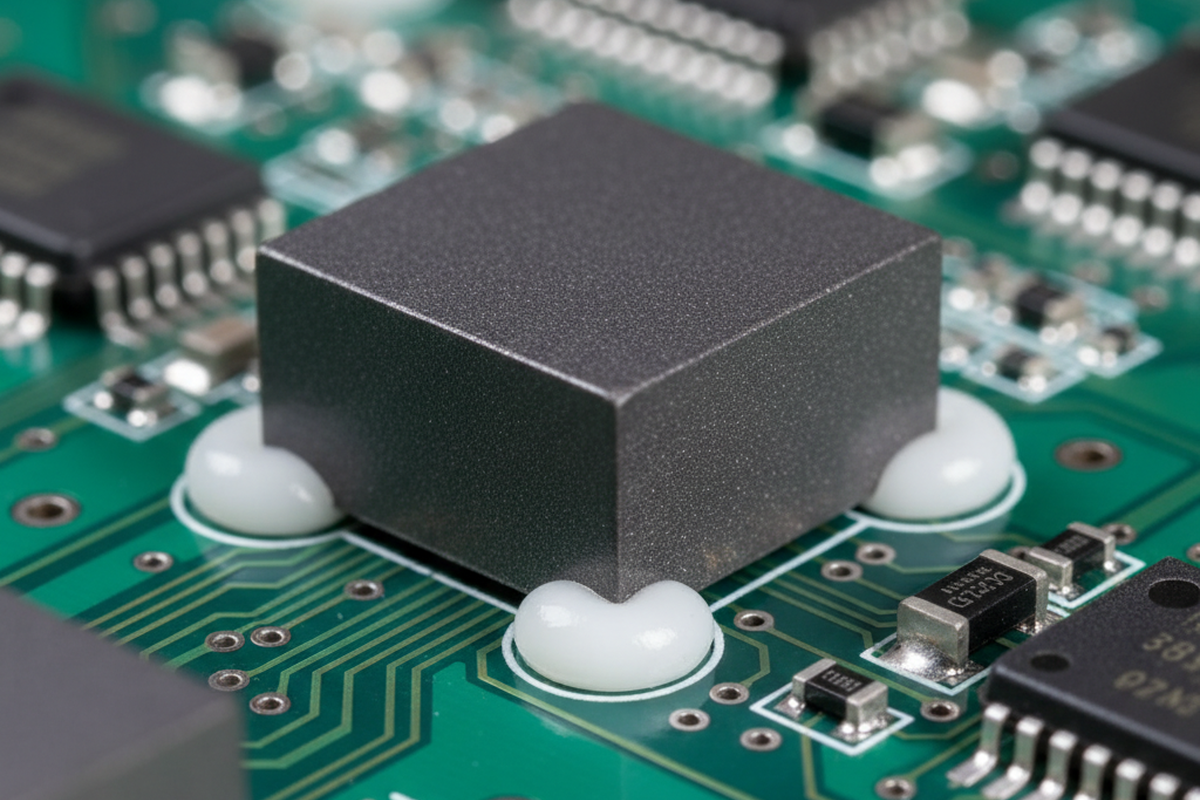

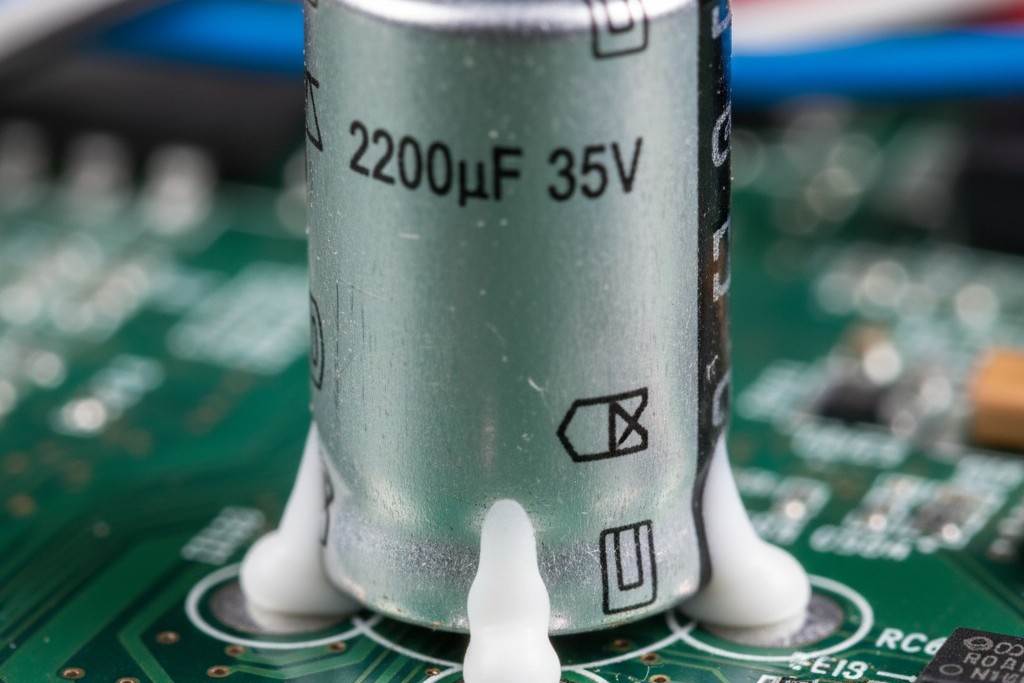

Fixação Cirúrgica: O Caminho do Meio

As placas mais confiáveis em campo geralmente evitam encapsulamento total, a menos que seja absolutamente necessário para supressão de arco de alta tensão ou pressão em águas profundas. Em vez disso, elas dependem da fixação cirúrgica. Esta é a prática de fixar apenas os componentes que realmente precisam — capacitores eletrolíticos altos, indutores pesados e conectores — enquanto deixam a própria placa livre para respirar.

O objetivo é parar a fadiga mecânica sem induzir fadiga térmica. Você não precisa encharcar um componente para salvá-lo. Um erro comum, muitas vezes importado do mundo dos dispositivos portáteis/móveis, é a urgência de “subencher” tudo. Em um telefone, o subenchimento protege contra um único evento catastrófico de queda. Em equipamentos industriais, o subenchimento frequentemente cria um pesadelo de expansão térmica durante anos de ciclos diários de temperatura.

A melhor abordagem para componentes pesados é o “colamento nos cantos” ou “fixação com filete”. Você aplica um adesivo flexível nos cantos ou na base do componente, criando uma área ampla que resiste à vibração. Isso aumenta a alavanca mecânica da montagem sem prender o corpo do componente em uma gaiola térmica rígida. Você está essencialmente adicionando amortecedores aos itens pesados. As juntas de solda conduzem o sinal elétrico; a fixação suporta a carga mecânica. Eles devem ser funções separadas.

A Realidade do Retrabalho

Em última análise, se você não pode remover a ruggedização, você na verdade não possui os dados de confiabilidade do seu produto. Quando um módulo encapsulado falha, e você não pode dissolver o encapsulamento sem usar produtos químicos agressivos como Dynasolve que também corroem a máscara de solda e os rótulos, você está voando às cegas. Você não pode realizar uma análise da causa raiz. Foi uma junta de solda ruim? Um capacitor falsificado? Uma trilha rachada? Você nunca saberá. Você simplesmente jogará no lixo e esperará que o próximo lote seja melhor.

Para um sensor de dez dólares, talvez essa economia descartável funcione. Mas para um controlador crítico, retornos “Sem Falha Encontrada” são um dreno nos seus recursos de engenharia. Um material de fixação que pode ser descolado ou cortado com uma faca quente permite que você substitua um componente, verifique a falha e realmente corrija o processo. Reparabilidade não é apenas consertar uma única unidade — é garantir o acesso para aprender por que ela quebrou em primeiro lugar. Se você sepultar seus erros em epóxi, está condenado a repeti-los.