O som de um componente pesado caindo de um PCB dentro de um forno de reflow é distinto. Não é um estrondo alto; é um som amortecido, mecânico quebrada que geralmente acontece na Zona 6 ou 7, bem quando o solda alcança seu estado líquido. Se você tiver sorte, a peça cai de forma inofensiva no chão do forno. Se a sorte não estiver ao seu lado — e as leis da probabilidade sugerem que você terá — ela pousa na malha da esteira, entope o mecanismo de transmissão ou pega fogo enquanto cozinha na zona de pico por uma hora.

Quando você realiza uma montagem de dois lados, está efetivamente pedindo à física que olhe para o outro lado por três minutos. O lado superior é fácil; a gravidade ajuda a manter as peças presas. Mas quando você vira a placa para a segunda passagem, a gravidade se torna inimiga. A única coisa que mantém seus caros indutores de energia blindados e pacotes BGA presos à placa é a tensão superficial do solda fundido. Essa é uma relação frágil. Funciona até que a massa do componente supere a força de molhamento do metal líquido. Então, você tem uma situação de linha de falha que nenhuma quantidade de ajuste de processo pode consertar.

A Física da Força de Molhamento

Para entender por que as peças permanecem—e exatamente quando não irão—observe a batalha entre massa e tensão superficial. Quando a pasta de solda reflow no segundo lado, ela liquefaz. Para uma liga SAC305 padrão, a tensão superficial é surpreendentemente alta, aproximadamente 500 dynes/cm. Essa força atua como uma mola microscópica, puxando o componente em direção ao centro da pastilha. Para a grande maioria dos componentes, essa força é de várias ordens de magnitude mais forte que a gravidade. Um capacitor 0201 ou um pacote SOIC padrão não vai a lugar algum. Eles são tão leves em relação à área da pastilha que poderiam passar pelo forno de cabeça para baixo, de lado ou vibrando violentamente, e ainda assim se auto-alinhariam.

Essa margem de segurança evapora à medida que os componentes ficam mais pesados e suas áreas de terminação permanecem relativamente pequenas. Os engenheiros frequentemente assumem que, se uma peça tem uma pegada grande, ela tem uma área de soldagem grande. Isso é falso. Um indutor de energia blindado pode ser um bloco maciço de ferrite e cobre medindo 12mm x 12mm e pesando 1,5 gramas, mas pode apenas ancorar em duas pastilhas relativamente pequenas. Você precisa verificar a relação Cg/Pa—a Força Gravitacional (Cg) versus a Área Total da Pastilha (Pa).

Existe uma 'gambiarra' persistente em oficinas de protótipos onde engenheiros sugerem usar fita Kapton para segurar essas peças no lugar. Para uma série de cinco placas, você pode conseguir, desde que a fita não deixe resíduo ou exgase e contamine a junta. Para produção, é uma responsabilidade. A fita falha, o adesivo cozinha e ela adiciona uma etapa manual de remoção que corre o risco de rasgar o componente da placa completamente.

A regra geral da indústria é frequentemente citada como cerca de 30 gramas por polegada quadrada de área de pad de solda. Se a carga do componente exceder isso, a tensão superficial não o manterá contra a gravidade. Mas isso é um cálculo estático. Ele não leva em conta a vibração de uma esteira de corrente desgastada ou a convecção de ar de alta velocidade em um forno Heller MKIII. Se seu cálculo indica que você está em 90% do limite, você está na verdade em 110% do limite de risco uma vez que as dinâmicas do mundo real se aplicam. Se as contas são borderline, a peça cairá.

Design: A Única Solução Gratuita

A maneira mais eficaz de evitar que peças pesadas caiam da parte inferior é nunca colocá-las lá em primeiro lugar. Parece óbvio, mas layouts de placas frequentemente chegam à fábrica com conectores massivos, transformadores pesados e grandes BGAs colocados no lado secundário simplesmente porque "eles cabem".

Isso costuma ser uma falha de visualização. Na ferramenta CAD, a placa é um quebra-cabeça lógico plano e abstrato. Na fábrica, é um objeto físico sujeito ao estresse térmico. Um capacitor eletrolítico de 10mm na parte inferior é uma bomba-relógio. Se o engenheiro de layout mover esse capacitor para o topo, o problema desaparece por zero dólares. Se mantê-lo no fundo, você fica comprometido com uma vida inteira de aplicação de cola ou compras de fixadores.

Às vezes, obrigações de densidade tornam isso impossível. Você não consegue colocar tudo no lado superior de um smartphone moderno ou de uma ECU de alta densidade. Mas há uma hierarquia de colocação. Passivos de baixa massa vão na parte inferior. QFNs de perfil baixo vão na parte inferior. Componentes pesados, altos ou blindados devem lutar por espaço no topo. Se uma peça pesada deve estar na parte inferior, o projetista deve aumentar o tamanho da pad para maximizar a área de molhamento, dando à solda mais tensão superficial para segurar—embora até mesmo isso tenha limites antes de você começar a ver problemas de tombstone.

A Ilusão do Cola

Quando mudanças de projeto são rejeitadas, a conversa inevitavelmente se volta para cola. "Só coloque cola", diz o gerente de projeto, imaginando um simples ponto de adesivo que resolve o problema. Na realidade, introduzir adesivo SMT (geralmente um epóxi vermelho) é uma jogada de desespero que troca um problema mecânico por um pesadelo químico e de processo.

Dispensar cola não é de graça. Requer uma máquina dedicada ou uma etapa dedicada no ciclo de coleta e colocação. Você precisa de uma válvula jato ou uma impressora de stencil para aplicar os pontos. Se usar um stencil, agora você tem uma exigência de stencil escalonado—uma espessura para pasta, outra para cola—o que é complexo de imprimir de forma confiável. Se usar um dispensador, você aumenta o tempo de ciclo. Um dispensador como um Asymtek é preciso, mas os bicos entopem. O epóxi tem uma vida útil. Se o ponto for muito alto, ele espalha; se for muito baixo, não toca na corpo do componente.

Depois há a retrabalha. Os adesivos SMT são epóxis termofixos projetados para resistir a temperaturas de refluxo de 240°C+. Eles curam firmemente. Se esse indutor colado falhar em um teste funcional, você não pode simplesmente dessoldá-lo. Você precisa quebrar a ligação mecanicamente. Isso muitas vezes significa forçar o componente a sair, o que frequentemente arranca as pads de cobre exatamente da laminação de FR4. Você não perdeu apenas o componente; você descartou a placa.

Há também confusão sobre qual cola usar. As pessoas procuram fóruns por “super cola de alta temperatura”, mas adesivos de consumo emitem gases e falham instantaneamente em um forno de refluxo. Você deve usar epóxis SMT padrão da indústria (como Loctite 3621), e eles precisam ser curados. O perfil de cura para a cola pode entrar em conflito com o perfil de refluxo da pasta de solda, forçando você a comprometer a ligação metalúrgica apenas para definir o adesivo. É um caminho cheio de custos ocultos.

A Realidade do Palete (e Imposto)

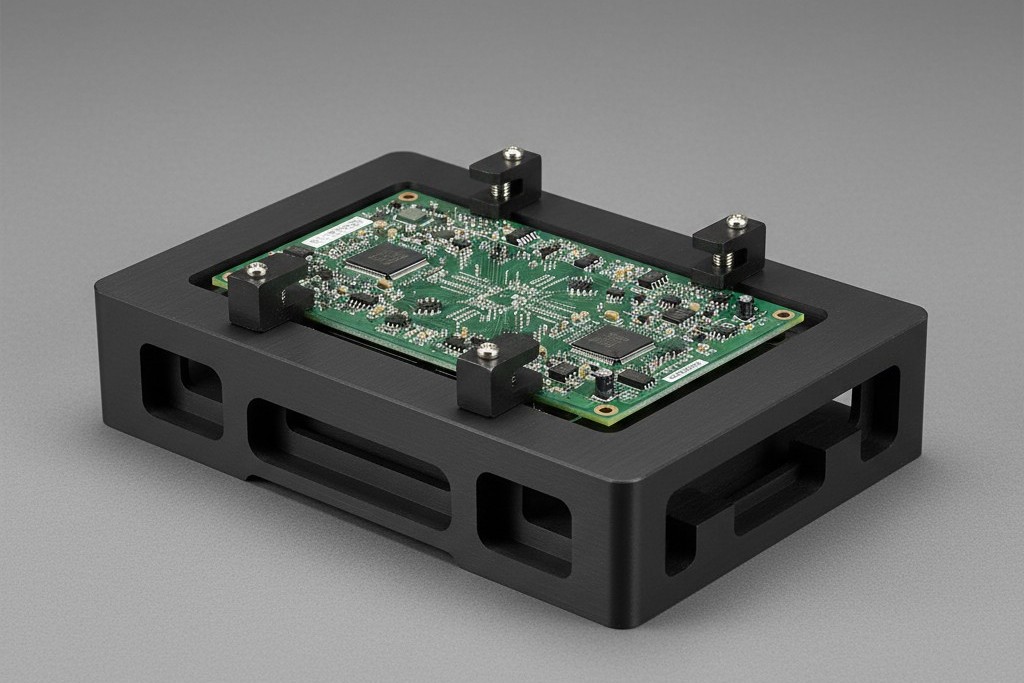

Se o layout estiver congelado e a cola for muito arriscada, a solução profissional é uma paleta de refluxo seletivo (ou fixador). Este é um suporte, geralmente usinado de um material composto como Durostone ou Ricocel, que mantém a PCB. Ele possui bolsos usinados para proteger os componentes do lado inferior, protegendo-os do fluxo de ar e evitando que caiam se a solda refluxar.

Isso resolve instantaneamente o problema de retenção. As peças pesadas na parte inferior são suportadas ou protegidas fisicamente para que nunca atinjam novamente as temperaturas de refluxo. No entanto, paletas introduzem um "imposto térmico" massivo. Você está introduzindo uma placa pesada de material composto no forno. Este material absorve calor.

Uma paleta pode pesar um quilo ou mais. Quando você executa seu perfil térmico, verá um efeito massivo de dissipador de calor. As peças que estão sobre os rails de paleta grossos podem não atingir a temperatura máxima necessária de 235°C–245°C. Você pode resolver o problema do indutor caindo apenas para criar defeitos de "Head-in-Pillow" no seu BGA superior porque as bolas não colapsaram completamente. Para resolver isso, você precisa aumentar as temperaturas do forno ou diminuir a velocidade da esteira para permitir que o calor seja absorvido. Isso reduz sua taxa de produção (unidades por hora) e arrisca superaquecimento de componentes sensíveis que não estão protegidos pela paleta.

E então há o choque do preço. Um pallet de reflow seletivo de qualidade custa entre $300 e $800. Você não precisa de um; precisa de 50 ou 100 para preencher o ciclo do forno. De repente, manter aquele indutor pesado no lado inferior custa $30.000 em ferramentas antes mesmo de você vender uma única unidade.

O Caminho da Decisão

A gravidade é constante. Ela não se importa com o seu cronograma de projeto ou suas restrições orçamentárias. Quando você está olhando para uma lista de materiais com componentes pesados na parte inferior, você tem três opções, e deve tomá-las nesta ordem:

- Auditar o Design: Lutar para mover as peças pesadas para cima. Use a proporção Cg/Pa para provar à equipe de projeto que a peça irá cair. Mostre a matemática.

- Compre os Pallets: Se o projeto estiver congelado, orce para os fixadores. Aceite o impacto no tempo de ciclo e a complexidade do perfil térmico. É a única maneira robusta de executar produção em volume para peças pesadas na parte inferior.

- Cola como Último Recurso: Só se você não puder usar pallets (devido à folga ou ao orçamento) e não puder alterar o projeto, deve considerar dispensar epóxi. Entenda que você está aumentando a taxa de sucata e a dificuldade de retrabalho permanentemente.

Não confie na esperança. Não confie que "sustentou no protótipo". Confie na massa da peça, na área do pad e na força inflexível da gravidade.