A solda seletiva muitas vezes é tratada como um problema de controle de processo. Quando aparecem pontes entre pinos adjacentes, o primeiro impulso é ajustar o tempo de residência, modificar o fluxo ou diminuir a temperatura do pote de solda. Embora essas variáveis sejam importantes, elas operam dentro de restrições estabelecidas muito antes: a geometria do orifício em si. Se um orifício for projetado incorretamente, nenhuma quantidade de otimização de processo vai prevenir pontes de forma confiável. A solda encontrará um caminho entre as pads porque o design físico torna esse caminho inevitável.

Vemos esse padrão constantemente. Uma placa com um conector de alto número de pinos chega para soldagem seletiva, e pontes se formam em cada passagem apesar de uma engenharia de processo competente. A causa raiz não é a máquina ou o operador. É um tamanho de orifício acabado com 0,08mm de folga em vez de 0,20mm, um alívio térmico com raios direcionados diretamente para uma pad adjacente, ou uma violação de keepout que força o bico a um ângulo comprometido. Essas são decisões de projeto, e elas determinam se uma placa passa pela produção ou fica presa em retrabalho.

Este artigo explica o porquê. Exploraremos a física da formação de pontes e derivaremos as regras de geometria do orifício que as evitam, focando nas escolhas de design que realmente importam: folga lead-para-orifício, orientação do alívio térmico, acesso ao bico e estratégias para componentes de alta massa térmica. Estas não são diretrizes arbitrárias; são as realidades mecânicas e térmicas de como a solda se comporta em um barril.

Por que o formulário de Pontes de Soldagem Seletiva

Uma ponte de solda não é um defeito aleatório. É o resultado previsível de a solda estabelecer um caminho contínuo entre dois pontos que devem permanecer isolados. Na solda seletiva, isso acontece quando a solda nos dois barris de orifício adjacentes entra em contato, seja na superfície superior da placa ou dentro dos próprios barris.

O Papel da Ação Capilar

Quando um bico aplica solda fundida em um orifício, a solda não apenas se acumula na superfície. Ela sobe através do barril por ação capilar, puxada para cima contra a gravidade pela tensão superficial e forças de molhamento entre a solda e a parede de cobre do barril.

A altura dessa ascensão capilar depende do espaço anular entre o pino do componente e o barril. Um espaço estreito cria uma força capilar forte, puxando a solda para cima rapidamente. Um espaço largo cria uma força mais fraca, e a solda pode parar, deixando um vazio. O problema é que o barril não é um tubo aberto; ele contém um pino. Se a folga for muito pequena, o barril se enche de mais solda do que a junta necessita. Esse excesso não tem para onde ir senão para fora, espalhando-se pelo pad do lado superior.

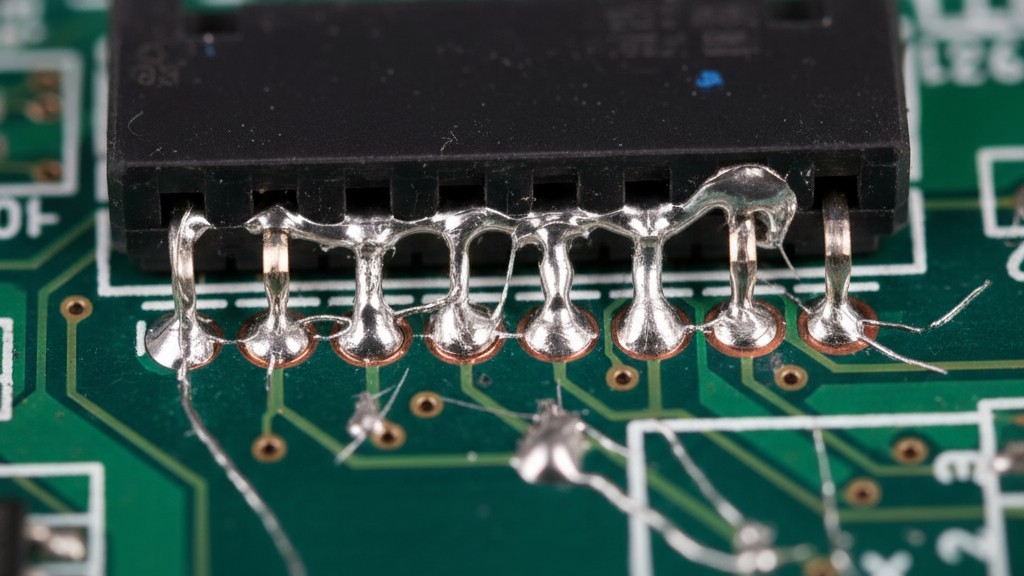

Esse transbordamento forma um menisco na borda do pad. Se dois pads adjacentes têm excesso de solda, seus meniscos se tocam. Nesse instante, a tensão superficial puxa as duas piscinas para uma única massa. Uma ponte é formada.

Quando Tambores Adjacentes Se Tornam Um

A variável crítica é o pitch—a distância de centro a centro entre os terminais. Com um pitch padrão de 2,54 mm e devidaa folga nas orifícios, há espaço suficiente entre as áreas de contato para manter os meniscos separados. Com um pitch de 1,27 mm e folga inadequada, essa margem de erro desaparece.

A interação é tanto geométrica quanto térmica. Dois pads adjacentes em um plano compartilhado criam um caminho de cobre contínuo que conduz calor. Se um bico fica sobre um pad e imediatamente se move para o próximo, o primeiro pad ainda está derretido. A solda do segundo pad pode se wick em direção ao primeiro através do cobre, especialmente se estiverem ausentes ou mal orientados os alívios térmicos.

As pontes se formam porque as condições de contorno as permitem. O solda simplesmente obedece à física, minimizando sua energia superficial ao formar a menor área possível de superfície. Para duas almofadas próximas e excessivamente alimentadas, isso significa uma única massa compartilhada. Em vez de lutar contra esse comportamento com truques de processo, a solução é projetar condições de contorno que o evitem desde o início.

Liberação de Lead-to-Hole que Impede Pontes

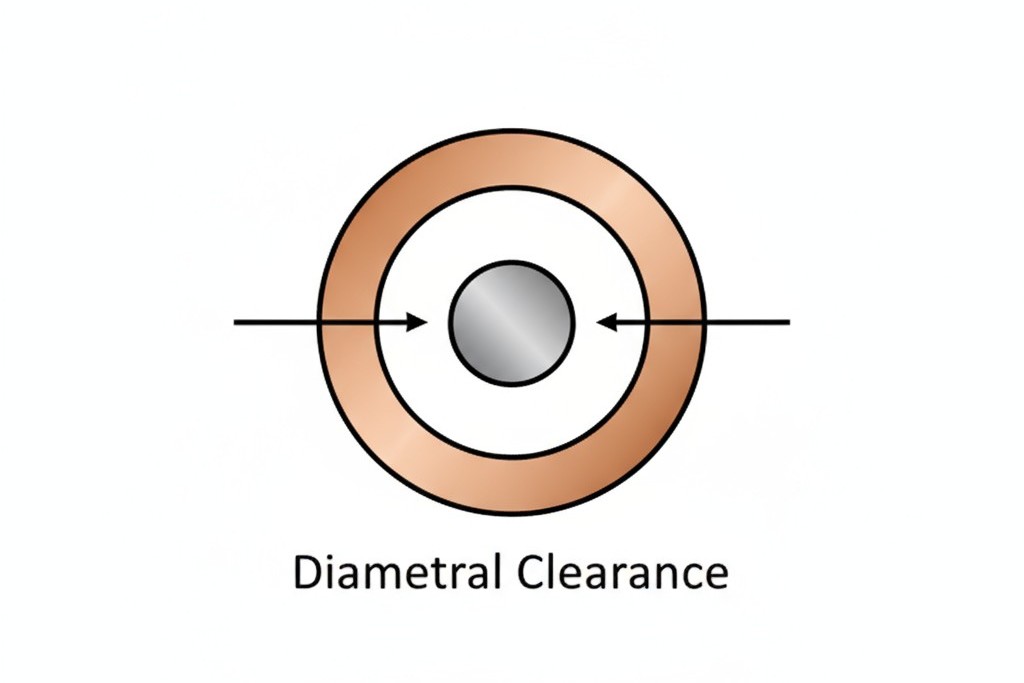

O parâmetro de projeto mais crítico para soldagem seletiva é a folga diametral entre a haste do componente e o orifício acabado. Essa folga dita o volume de solda que entra no barril, a força da ascensão capilar e se o excesso de solda transborda para a superfície superior. Errar nisso, e as pontes são quase garantidas.

A folga ideal: de 0,15mm a 0,25mm

Para soldagem seletiva, o intervalo funcional para a folga diametral é uma janela estreita: 0,15mm a 0,25mm. Isso é muito mais apertado do que o intervalo típico para soldagem por onda, que pode tolerar 0,40mm ou mais. A diferença está no método de aplicação. Uma onda inunda os barris por baixo com alta energia cinética, enquanto uma boquilha seletiva aplica a solda localmente com força muito menor. O próprio barril deve fazer mais do trabalho para puxar a solda para cima.

- Abaixo de 0,15mm: O barril está muito apertado. A folga anular estreita cria uma força capilar avassaladora que puxa muita solda para a junta. O barril sobrecarrega, a solda se espalha pelo pad superior e a formação de pontes se torna provável.

- Acima de 0,25mm: O barril está muito solto. A força capilar enfraquece, e a solda pode não subir completamente até o topo, deixando um vazio ou uma junta fria. Isso é inaceitável para aplicações de alta confiabilidade.

O intervalo de 0,15mm a 0,25mm é o ponto ideal onde a ação capilar é forte o suficiente para preencher o barril de forma confiável, mas não tão forte a ponto de transbordar. A solda molha o pad e a haste para formar um filet controlado sem se espalhar além do limite do pad.

Cálculo do tamanho do orifício acabado

O orifício acabado é o diâmetro após de platina, não o tamanho da broca. Para calculá-lo, comece com o diâmetro máximo da haste do componente a partir da ficha técnica do componente e adicione a folga desejada (tipicamente 0,20mm como meta nominal). Este é o seu diâmetro do orifício acabado.

Para encontrar o tamanho da broca, subtraia o dobro da espessura do revestimento. Para uma placa padrão com 25 microns (0,025mm) de revestimento de cobre no barril, você subtrai 0,05mm. Por exemplo, um pino quadrado de 0,64mm tem uma diagonal de aproximadamente 0,90mm. Para uma folga de 0,20mm, ele precisa de um orifício acabado de 1,10mm, o que requer uma broca de 1,05mm.

Esse nível de precisão requer coordenação com seu fabricante para garantir que a espessura do revestimento seja controlada e que o tamanho do orifício acabado seja verificado. Também exige que você conheça com precisão o diâmetro da haste do componente. Embora orientações gerais como a IPC-7251 existam, elas são escritas para soldagem por onda e priorizam a facilidade de inserção. Para soldagem seletiva, o controle do volume de solda é fundamental. As tolerâncias devem ser mais apertadas e precisam ser defendidas.

Alívios térmicos e Controle de Fluxo de Solda

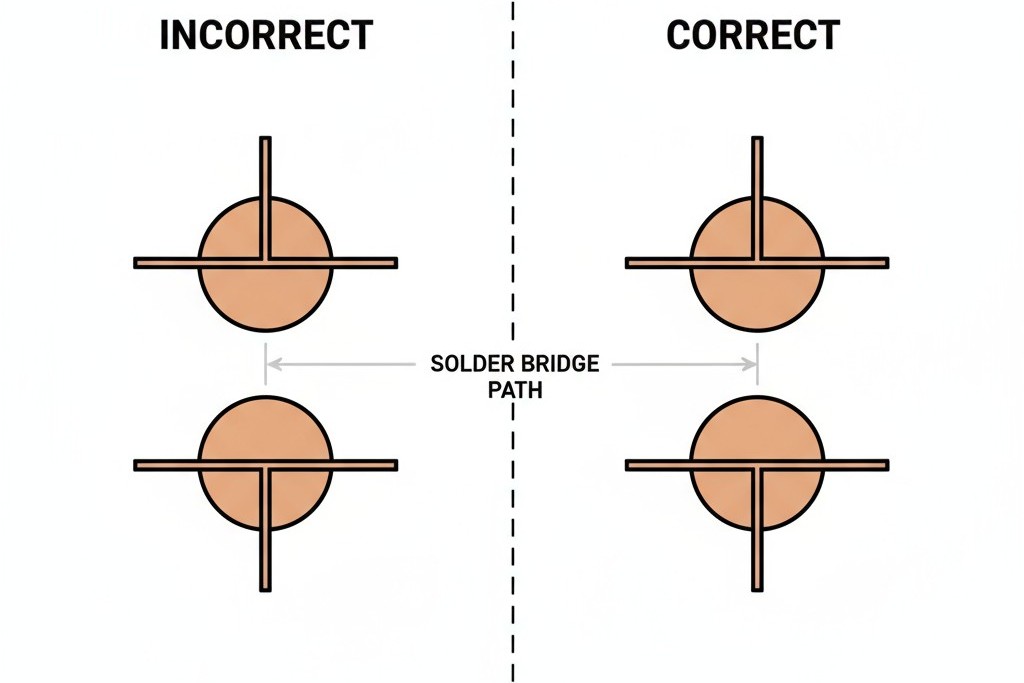

Desins de térmicos são conhecidos por reduzir o efeito de absorção de calor de uma placa, mas seu papel na soldagem seletiva é mais complexo. Eles também controlam a direção e a simetria do fluxo de solda. Os raios de um desin térmico são caminhos preferenciais tanto para o calor quanto para a solda fundida. Seu design determina se a solda flui de maneira uniforme ou se concentra em uma direção que cria uma ponte.

Contagem e Largura dos Raios

Um desin de quatro raios distribui o calor de forma mais uniforme do que um design de dois raios, mas se os raios forem muito largos, podem atuar como canais para que a solda wicks para fora. Uma largura de raio de 0,30mm ou menos oferece uma boa isolação térmica sem criar um caminho de fluxo de solda significativo. A 0,50mm ou mais, um raio começa a atuar como uma extensão do próprio pad. Para aplicações de alta corrente que exigem raios largos, sua orientação se torna crítica.

Em alguns projetos de alta potência, os desins térmicos não podem ser usados de forma alguma. Para essas conexões de plano direto, a folga dos furos torna-se ainda mais crucial, e o processo deve compensar com pré-aquecimento extendido. O risco de ponte é maior porque o pad está termicamente ligado aos seus vizinhos, criando uma zona quente contínua.

Orientação para Minimizar Caminhos de Ponte

Se dois pads adjacentes têm desins de dois raios orientados diretamente um em direção ao outro, você criou uma rodovia térmica e fluidica para uma ponte. O calor e a solda fluirão ao longo dos raios, encontrando-se no espaço entre os pads.

A solução é simples: rotacionar os desins.

- Para um desin de dois raios, oriente os raios perpendicularmente à fila de pinos.

- Para um desin de quatro raios, oriente os raios em 45 graus em relação à fila de pinos.

Isso garante que nenhum raio aponte diretamente para um pad adjacente, criando um ambiente térmico mais simétrico. Em um conector de passo de 1,27mm, rotacionar desins desalinhados em 90 graus pode eliminar a ponte sem alterar nenhuma outra variável.

Regras de Keepout para Acesso ao Bico e Palete

A soldagem seletiva é um processo físico. Um bocal deve se posicionar sob a placa e uma plataforma deve segurar essa placa sem obstruir o caminho do bocal. Se o layout negligenciar esses requisitos espaciais, o processo falha antes mesmo de começar.

Espaçamento horizontal para o bocal

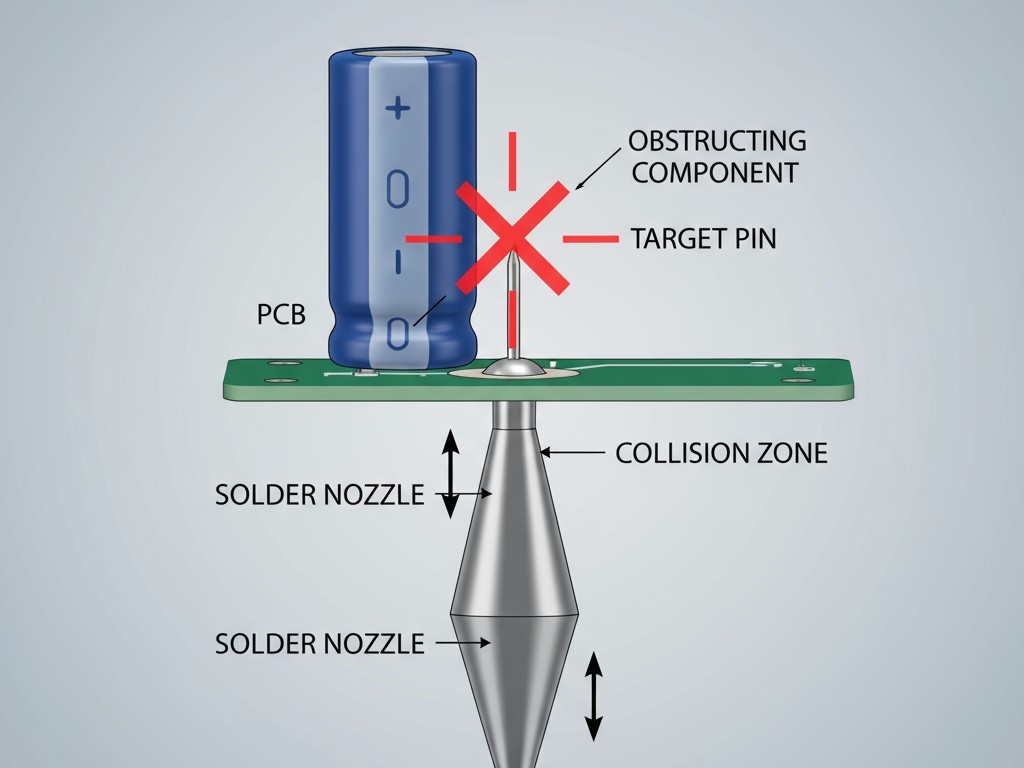

Um bocal de solda tem um diâmetro físico, normalmente de 4mm a 8mm. Ele precisa de espaço radial ao redor do pad alvo para evitar colisões com componentes adjacentes. Como regra geral, um bocal de 6mm requer um raio de exclusão de cerca de 5mm do centro do pad até a borda de qualquer componente próximo.

Esta é uma pegada maior do que muitos projetistas esperam, especialmente em placas densas. Enquanto a maioria das máquinas permite que o bocal se aproxime em um ângulo para reduzir esse requisito, uma abordagem inclinada cria aquecimento assimétrico e pode exigir tempos de permanência mais longos. Espaço suficiente para uma abordagem vertical é sempre preferível. Conectores na borda da placa são um desafio comum, pois o bocal não pode ultrapassar os limites da placa. Essa restrição deve ser reconhecida durante o layout, não descoberta durante o desenvolvimento do processo.

Espaçamento vertical e altura do componente

O bocal também deve subir de baixo para molhar a junção. Um componente alto ao lado do pad alvo pode bloquear fisicamente o bocal. Esse problema de espaço Z requer uma zona de exclusão vertical. Componentes mais altos que a altura de trabalho do bocal não devem ser colocados dentro do raio de espaço horizontal das junções de solda seletiva. Este é um problema de design 3D que requer coordenação entre engenharia mecânica, layout e processos, frequentemente checado manualmente ou com scripts de regras de design personalizados.

Estratégias de Design para Conectores de Alta Massa

Conectores com alto número de pinos são uma aplicação perfeita para soldagem seletiva, pois muitas vezes não podem sobreviver ao recozimento. Também são os mais difíceis de soldar devido à sua alta massa térmica. A grande caixa de metal e a matriz densa de pinos atuam como um grande dissipador de calor, puxando energia para longe da junta mais rápido do que o bocal pode fornecê-la.

Por que a Massa Térmica Impede uma Boa Umidade

Um conector com alta massa térmica absorve uma grande quantidade de energia. Durante a soldagem, a ponta aplica calor localmente, mas esse calor é imediatamente conduzido para o corpo do conector e qualquer plano de cobre conectado. A solda nunca atinge sua temperatura ideal de molhabilidade, ou o faz apenas brevemente. O resultado é uma junta fria ou um preenchimento parcial. Um erro comum no processo é compensar estendendo o tempo de permanência, o que aplica tanta solda que transborda e cria pontes.

A solução de design é isolar termicamente a junção o máximo possível. Isso significa usar alivios térmicos com os raios mais finos que ainda possam conduzir a corrente necessária. Outra opção é um corte localizado em um plano abaixo do conector, grande o suficiente para interromper a conexão térmica durante a soldagem, mantendo a integridade geral do plano.

Comprimento do flange do pino e volume de solda

O comprimento do encaixe do pino que se projeta acima da superfície superior da placa também afeta o volume de solda. Um encaixe longo aumenta o comprimento total do tubo que deve ser preenchido. Se a folga do orifício já estiver apertada, um encaixe longo pode causar facilmente um transbordamento.

Para soldagem seletiva, o encaixe deve ser cortado para o comprimento mínimo necessário para inspeção, normalmente de 0,50mm a 1,50mm. Encaixes mais longos não adicionam valor à resistência da junta e apenas aumentam o risco de defeitos. Se um componente é fornecido com terminais longos, eles devem ser cortados antes ou depois da inserção. O custo dessa etapa extra é trivial em comparação com o custo de retrabalho de pontes em um conector de cem pinos.

Projetando para Latitude de Processo

As regras neste artigo não são preferências; são os requisitos físicos para um processo de soldagem seletiva confiável. Uma placa projetada com uma folga de 0,20mm entre terminais e orifícios, alívios térmicos devidamente orientados e áreas de exclusão de bicos adequadas irá soldar de forma limpa com ajustes mínimos. Uma placa que ignore esses fundamentos enfrentará dificuldades, não importa quão habilidoso seja o engenheiro de processos.

O objetivo do projeto para manufaturabilidade é criar margem, permitindo pequenas variações no processo ou nos componentes sem causar falhas. Folgas apertadas e um design térmico ruim eliminam essa margem, exigindo um nível de perfeição que não é uma estratégia de fabricação sustentável.

Essas decisões críticas são feitas durante a disposição, muitas vezes sem uma compreensão completa de suas consequências subsequentes. Uma revisão de projeto pré-produção pode detectar uma violação de área de exclusão ou um orifício subdimensionado quando a correção é uma simples revisão de CAD. Após a fabricação, a correção é uma reprodução de nova placa ou uma solução de contorno dispendiosa e pouco confiável.

Para que a soldagem seletiva funcione, a lista de verificação é curta, mas inegociável. Garanta que a folga entre pino e orifício esteja entre 0,15mm e 0,25mm. Oriente os alívios térmicos para longe de pads adjacentes. Proporcione pelo menos 5mm de folga radial para o bico. Isola termicamente conectores de alta massa. E mantenha os encaixes de pino abaixo de 1,50mm. Essas são as regras que diferenciam um produto bem-sucedido de um pesadelo de produção.