O Processo de Aprovação da Peça de Produção não é inerentemente doloroso. O drama, as corridas de última hora e as descobertas de auditoria que interrompem a produção são sintomas de uma falha mais profunda — que ocorre meses antes, durante o planejamento APQP. Quando um fabricante de PCBA trata a qualidade automotiva como um exercício de documentação ao invés de um sistema integrado, o PPAP se torna uma escavação arqueológica por registros incompletos e processos não validados. A conta chega com atrasos.

Na PCBA da Bester, vemos a fabricação de grau automotivo como uma disciplina fundamentalmente diferente. Os padrões não são arbitrários e o rigor não é negociável. Os eletrônicos automotivos devem funcionar perfeitamente por quinze anos em extremos de temperatura, muitas vezes em sistemas críticos de segurança onde uma única falha pode desencadear recalls de milhões de dólares ou colocar vidas em risco. Essa realidade molda todos os aspectos de como construímos, validamos e documentamos a PCBA para o setor automotivo.

Esta é a arquitetura de qualidade necessária para passar nas auditorias automotivas na primeira tentativa. Detalharemos o planejamento APQP que cria clareza, não apenas papelada; planos de controle e estratégias FMEA que revelam uma compreensão genuína dos processos; e os requisitos obrigatórios de rastreabilidade e AEC-Q para uma fabricação responsável. O caminho desde a entrada de projeto até a submissão do PPAP deve ser uma progressão lógica onde cada etapa valida a anterior, não um desafio a ser superado.

Por que a PCBA Automotiva é uma Espécie Diferente de Fabricação

Os eletrônicos automotivos operam em um ambiente que placas comerciais e até industriais raramente encontram. Considere a punição térmica. Conjuntos do compartimento do motor ciclam rotineiramente de -40°C durante partidas a frio até mais de 125°C sob carga, milhares de vezes por ano, por mais de uma década. Adicione perfis de vibração que destruiriam eletrônicos de consumo em dias e a expectativa de zero manutenção não planejada. Esses requisitos mudam fundamentalmente como os componentes são selecionados, os processos controlados e a qualidade validada.

O contraste com os padrões IPC Classe 3 é ilustrativo. IPC-A-610 Classe 3 define critérios rigorosos de aceitabilidade para eletrônicos de alta confiabilidade como os de aviação e dispositivos médicos. Esses critérios são necessários, mas não suficientes para automotivos. Os padrões automotivos, regidos pela IATF 16949, exigem controle de processo em ciclo fechado, rastreabilidade total de componentes e métricas de capacidade de processo quantificadas que muitas instalações comerciais nunca implementaram. O sistema de qualidade em si deve ser projetado para uma aspiração de zero defeitos, validado por métodos estatísticos, não apenas por amostragem.

É aqui que a qualificação AEC-Q se torna a espinha dorsal técnica da PCBA automotiva. O Conselho de Eletrônicos Automotivos publica normas para componentes: AEC-Q100 para circuitos integrados, AEC-Q200 para passivos e AEC-Q101 para semicondutores discretos. Esses documentos especificam protocolos de testes de estresse — ciclo de temperatura, vida útil operacional em alta temperatura, exposição à umidade, choque mecânico — que provam a confiabilidade de um componente sob condições automotivas. Um componente sem dados AEC-Q é uma incógnita estatística. Pode sobreviver, ou pode falhar em escala. A indústria automotiva não tolera essa incerteza.

A Equação do Custo de Falha não é uma questão de preferência cultural; é uma resposta de engenharia a uma realidade econômica brutal. Uma falha de campo em um produto de consumo pode custar vinte dólares em garantia. Uma falha em um sistema de segurança automotivo pode desencadear um recall que afeta centenas de milhares de veículos, cada um exigindo serviço de concessionária a $200 por unidade apenas em mão-de-obra. Quando você adiciona danos à marca e litígios potenciais, os custos de falha são medidos em dezenas de milhões. Gastar dois por cento extras em qualificação e controle de processo não é custo indireto. É um seguro com retorno mensurável.

APQP é o Plano Mestre, Não uma Lista de Verificação

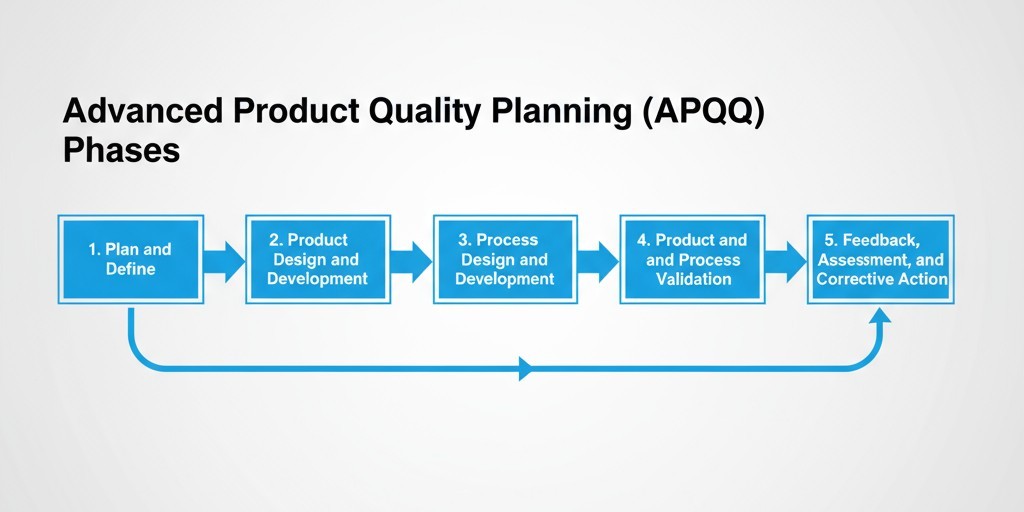

O Planejamento Avançado da Qualidade do Produto (APQP) é a estrutura que transforma os requisitos de qualidade automotiva de uma lista avassaladora em um processo sequencial e gerenciável. O APQP não é um documento; é uma metodologia para organizar o trabalho interdisciplinar através de cinco fases, desde o conceito até a produção e melhoria contínua. O objetivo é identificar riscos e validar soluções antes a produção começa, de modo que a submissão do Processo de Aprovação da Peça de Produção (PPAP) seja uma formalidade, não uma crise.

As cinco fases são estritamente sequenciais. Cada uma tem entradas, atividades e saídas definidas que alimentam a próxima.

- Planejar e Definir: Estabelece metas de projeto, metas de confiabilidade e a lista preliminar de materiais.

- Desenvolvimento e Design do Produto: Finaliza o projeto, realiza a FMEA de Design e cria planos de validação.

- Design e Desenvolvimento de Processos: Define o processo de fabricação, realiza a FMEA de Processo, desenvolve planos de controle e valida a capacidade do processo.

- Validação do Produto e do Processo: Executa testes de produção, mede os índices de capacidade e finaliza a documentação PPAP.

- Feedback, Avaliação e Ação Corretiva: Implementa melhorias contínuas após o lançamento.

A disciplina está em não pular etapas. Quando um cliente fornece entradas de projeto incompletas na Fase Um — metas de confiabilidade vagas ou volumes de produção incertos — a tentação é prosseguir e "descobrir depois". Este é o pecado original do APQP. A ambiguidade na Fase Um gera retrabalho na Fase Dois, instabilidade na Fase Três e falhas de validação na Fase Quatro. Na Bester PCBA, temos uma política firme: não saímos da Fase Um até que as entradas de projeto estejam completas, documentadas e assinadas. Um atraso temporário para esclarecer os requisitos na primeira semana evita um atraso catastrófico devido a uma reformulação do processo no mês seis.

Onde os fabricantes geralmente falham é ao tratar o APQP como uma exigência de documentação. Eles geram a lista de verificação, preenchem as datas e arquivam. O trabalho real — as revisões transfuncionais, as sessões de brainstorm de modos de falha, os estudos de capacidade — acontece de forma informal ou não acontece. Isso leva a uma validação na Fase Quatro que revela problemas que deveriam ter sido resolvidos na Fase Dois. O caminho a seguir é equipes compostas por tomadores de decisão nas fases do APQP, não por administradores, e tratar as saídas de fase como portões de engenharia, não como marcos no calendário.

Entender o papel do PPAP esclarece por que essa rigorosidade é importante. O PPAP é o exame final, a submissão formal que comprova que o processo de fabricação pode atender a todos os requisitos em volumes de produção. O APQP é o semestre de estudo. Se o trabalho for minucioso, o PPAP é uma compilação direta das evidências existentes. Se o APQP foi performativo, o PPAP revela cada atalho.

Planos de Controle Que Realmente Controlam

Um plano de controle é um documento vivo que especifica como um processo de fabricação será monitorado para garantir uma saída consistente. Para PCBA automotivo, ele lista cada etapa do processo, identifica características críticas, define métodos de medição e atribui responsabilidade. A diferença entre um plano de controle conforme e um eficaz é se ele reflete uma compreensão genuína do processo ou foi simplesmente preenchido para satisfazer um auditor.

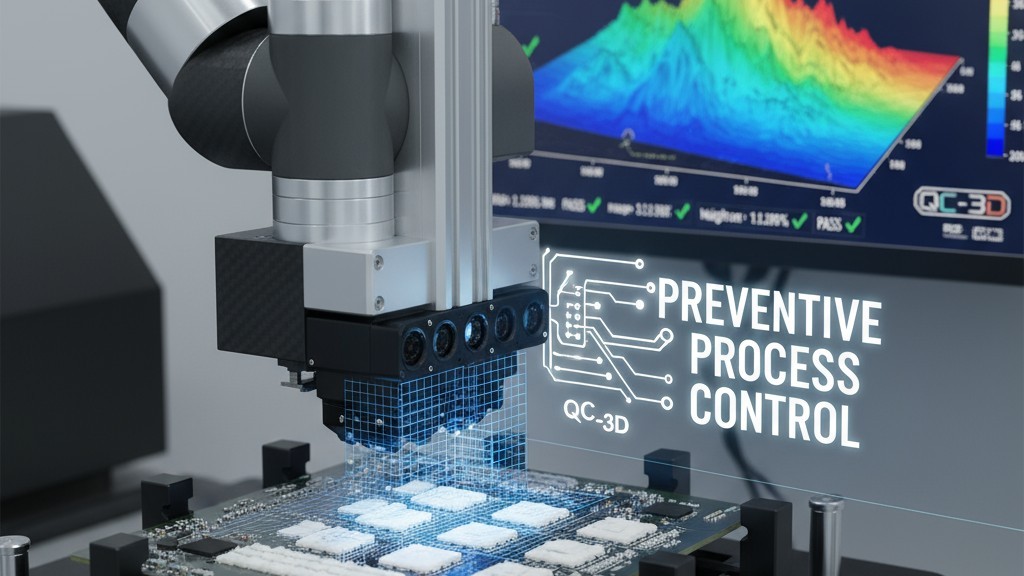

Um plano eficaz começa com o FMEA de Processo, que identifica modos de falha potenciais como ponte de solda ou desalinhamento de componentes. O plano de controle é a resposta operacional. Ele deve definir os controles específicos que reduzem a chance de uma falha, os métodos de inspeção que melhoram sua detecção e o plano de reação quando uma característica se desvia. Deve haver uma linha direta de cada modo de falha de alto risco do FMEA para um controle correspondente. Se o FMEA sinaliza o volume de pasta de solda como um risco de alta ocorrência, o plano de controle deve especificar o monitoramento SPC da espessura da impressão com limites de controle definidos e procedimentos de escalonamento.

Auditores examinam imediatamente a distinção entre controles reativos e preventivos. Controles reativos detectam defeitos após que ocorrem: inspeção óptica pós-reflow ou teste funcional. Controles preventivos evitam que defeitos aconteçam em primeiro lugar: otimização da abertura do stencil, profilagem do forno de reflow em loop fechado e acompanhamento da sensibilidade à umidade dos componentes. Um plano de controle dominado por controles reativos sinaliza um processo que não é totalmente compreendido ou capaz. Ele depende de detectar erros, em vez de preveni-los.

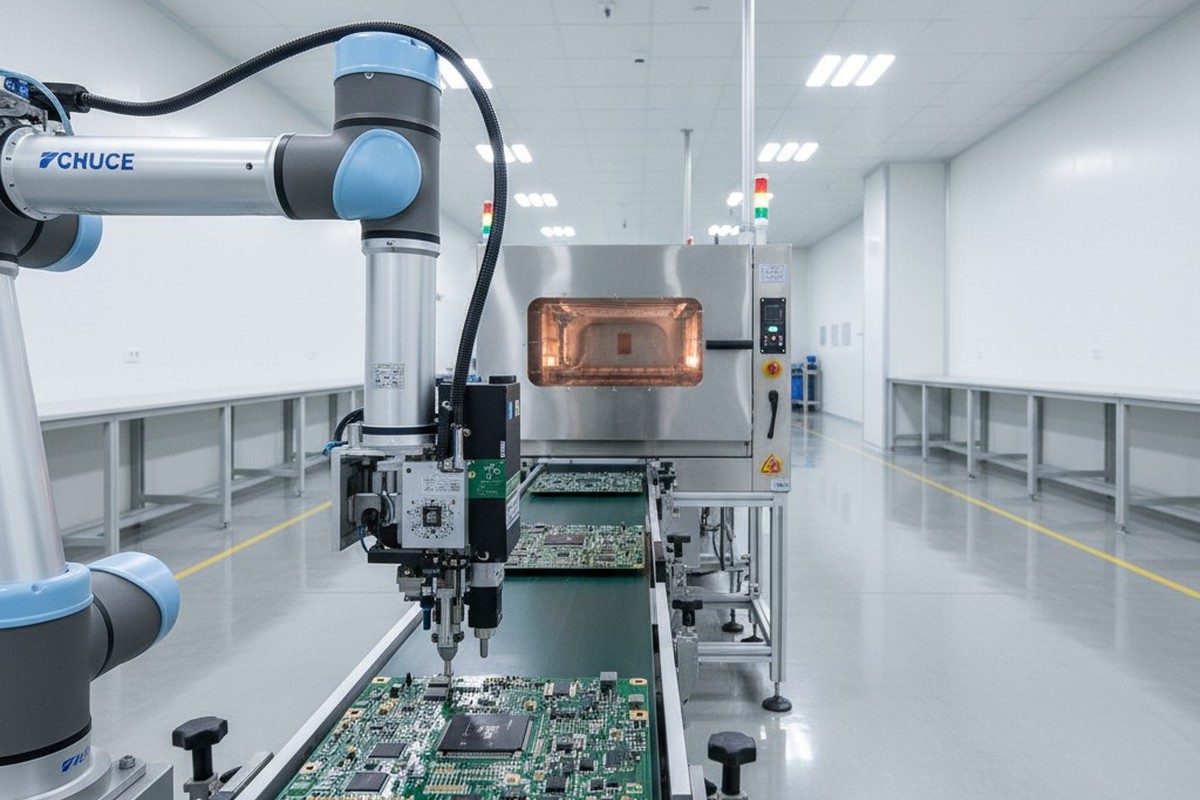

Na PCBA Bester, nossos planos de controle priorizam a prevenção. Para a aplicação de pasta de solda, especificamos inspeção de impressão de stencil com gráficos SPC, não apenas o AOI downstream. Para o reflow, validamos perfis térmicos de acordo com os requisitos do componente e monitoramos as temperaturas das zonas do forno com SPC, respondendo ao desvio antes que ele afete a saída. Essa abordagem reduz a taxa de geração de defeitos, que é fundamentalmente mais confiável do que aumentar a taxa de detecção de defeitos.

A obsolescência de componentes é uma realidade em programas automotivos com ciclos de vida de 10 a 15 anos, e deve ser abordada dentro do plano de controle. Quando um componente é sinalizado como "última compra", o plano de controle deve acionar uma revisão documentada de alternativas e qualificação de fontes secundárias. Incorporamos o monitoramento de obsolescência em nossos procedimentos de controle de materiais, transformando uma potencial crise em uma variável controlada.

FMEA sem o Teatro: Modos de Falha que Importam

A análise de modos de falha e efeitos (FMEA) deve ser um método sistemático para identificar riscos do processo e priorizar ações preventivas. Muitas vezes, ela se torna um exercício teatral. As equipes preenchem planilhas com pontuações de pior caso, geram Números de Prioridade de Risco (RPNs) inflacionados e arquivam o documento sem alterar um único parâmetro do processo. O resultado é um artefato que parece completo, mas que fornece zero valor operacional.

O FMEA eficaz começa com a compreensão da diferença entre um FMEA de Design (DFMEA) e um FMEA de Processo (PFMEA). Para um fabricante de PCBA, o PFMEA é a ferramenta principal.

- FMEA de Design (DFMEA) é responsabilidade da equipe de projeto. Ela pergunta: O que pode dar errado com o próprio projeto? Isso inclui erros na seleção de componentes, derating térmico inadequado ou falta de proteção ESD. A saída são mudanças de projeto. Um fabricante de PCBA fornece input sobre fabricabilidade, mas não possui o DFMEA.

- DFMEA de Processo (PFMEA) é responsabilidade da equipe de fabricação. Ela pede: Assumindo que o projeto está correto, o que pode dar errado durante a montagem? Isso inclui defeitos na pasta de solda, erros de posicionamento, desvios na reflow e danos durante manuseio. A saída são controles de processo. Nossos workshops PFMEA envolvem engenheiros de processo, engenheiros de qualidade e operadores, porque as pessoas que operam a linha entendem os modos de falha que uma lista de verificação nunca capturará.

A Armadilha RPN e por que as classificações de Detecção merecem mais atenção

O Número de Prioridade de Risco (RPN) é calculado multiplicando as classificações de Gravidade, Probabilidade e Detecção. Sua vantagem é um número único para priorização, mas isso é uma armadilha. Uma falha de alta gravidade, baixa probabilidade (Gravidade 10, Probabilidade 2, Detecção 3 = RPN 60) requer uma resposta diferente de uma de gravidade moderada, alta probabilidade (Gravidade 5, Probabilidade 6, Detecção 2 = RPN 60). A multiplicação obscurece essas distinções críticas.

As classificações de Detecção são sistematicamente subestimadas, mas são a variável mais acionável para um fabricante. A Gravidade costuma ser fixa pelo aplicativo; uma falha na solda em um controle de freio tem uma gravidade inerentemente alta. A Probabilidade pode ser reduzida, mas frequentemente requer investimento significativo. A Detecção, no entanto, pode ser melhorada rapidamente com melhores métodos de inspeção ou controle estatístico de processos.

Na Bester PCBA, focamos os planos de ação FMEA em qualquer modo de falha com uma classificação de Detecção acima de cinco, significando que os controles atuais dificilmente irão detectar o defeito. Melhorar a detecção de um sete para um três—adicionando uma inspeção inline, por exemplo—pode reduzir drasticamente o risco no campo sem redesenhar todo o processo. Uma FMEA que resulta em zero mudanças de processo é arte performática, não engenharia.

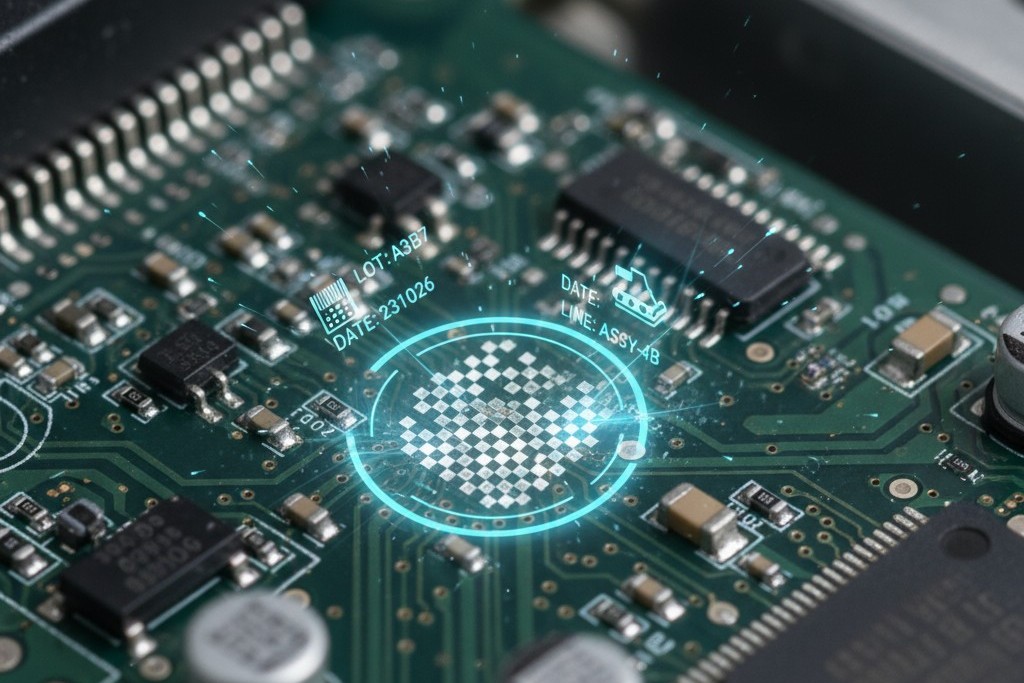

Sistemas de Rastreabilidade Construídos para Auditorias e Recall

Na PCBA automotiva, a rastreabilidade é a capacidade de reconstruir a genealogia completa de uma montagem finalizada: quais componentes de quais lotes foram montados em qual linha, por qual operador, em qual data. Essa granularidade não é burocrática. Ela atende a duas necessidades inegociáveis: passar por uma auditoria, onde um auditor exige um histórico completo de produção para um número de série aleatório em minutos, e executar um recall direcionado, isolando apenas as unidades afetadas em vez de toda uma produção.

Rastreabilidade de lote é o padrão mínimo, rastreando materiais por lote de produção. Se um fornecedor sinaliza um lote de componente específico como suspeito, o fabricante pode identificar e colocar em quarentena todas as montagens finais contendo esse lote. Isso é suficiente para aplicações não críticas de segurança, mas resulta em uma exposição maior ao recall.

Serialização oferece rastreabilidade ao nível da unidade, atribuindo um ID único a cada montagem. Em um recall, isso pode reduzir o escopo de milhares de unidades para dezenas. É o padrão ouro para eletrônicos críticos de segurança, como controladores de powertrain ou sistemas de frenagem. A serialização exige investimento em sistemas de dados e integração MES, mas a economia de custos no recall e a prontidão para auditoria justificam a despesa. Na Bester PCBA, implementamos serialização por padrão para programas automotivos.

Rastreabilidade de Lote vs. Serialização

A rastreabilidade de lote é adequada para módulos de alto volume e não críticos, onde o custo de uma recall mais ampla é aceitável. A serialização é necessária quando o produto é crítico para a segurança, quando a análise de falhas exige histórico ao nível da unidade ou quando o cliente exige. A decisão depende dos requisitos do cliente, das consequências da falha e do compromisso entre o custo de rastreabilidade e a exposição à recall.

A Arquitetura de Dados por Trás da Rastreabilidade Pronta para Auditoria

Um sistema de rastreabilidade é tão confiável quanto sua arquitetura de dados. O núcleo é um banco de dados relacional que vincula cada unidade ou lote aos seus materiais, parâmetros do processo, resultados de testes e pessoal. Esse banco de dados deve ser à prova de adulterações, persistente por mais de 15 anos e consultável em ambas as direções: para frente, do lote do componente até todas as unidades afetadas, e para trás, usando uma unidade acabada para todas as suas entradas.

Encontramentos comuns em auditorias revelam onde os sistemas falham: registro incompleto do código do lote (especialmente para passivos), viajantes em papel que nunca são digitalizados, e bancos de dados que não podem vincular materiais a montagens finais. Abordamos essas questões implementando captura automática de dados em cada etapa crítica, usando leitura de códigos de barras e integração MES para eliminar transcrição manual e projetando esquemas de banco de dados para as consultas precisas que os auditores irão executar.

Os Não-Negociáveis QN-AEC para Componentes e Montagens

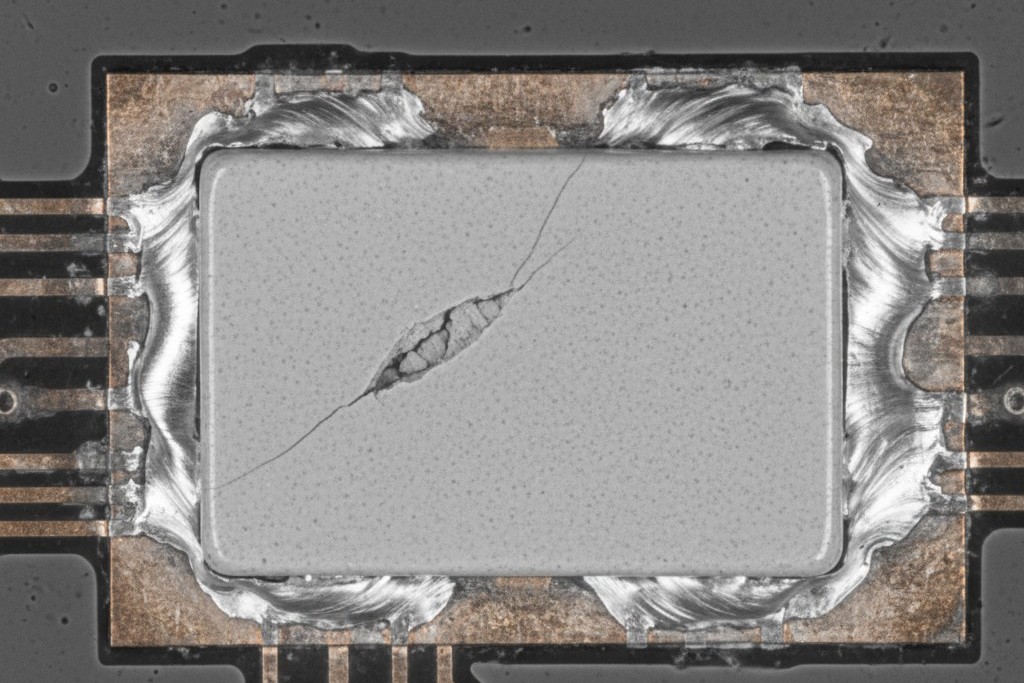

A qualificação AEC-Q é a linha de base que diferencia componentes de nível automotivo de partes comerciais. Os padrões—AEC-Q100 para CI, AEC-Q200 para passivos, e AEC-Q101 para discretes—especificam testes de estresse que simulem quinze anos de serviço automotivo. Os dados resultantes fornecem confiança estatística na confiabilidade de um componente. Sem eles, confiabilidade é apenas uma suposição.

Para componentes passivos como resistores e capacitores, o padrão que rege é o AEC-Q200. Os testes são severos; por exemplo, ciclagem de temperatura requer mil ciclos de -55°C a 125°C. Para aplicações de alta confiabilidade, componentes de Grau 0 são qualificados até 150°C. Exigimos documentação de qualificação AEC-Q200 para todos os passivos em construções automotivas e verificamos se o número de peça específico está listado no relatório, e não apenas a família do componente.

AEC-Q200 para Passivos e AEC-Q100 para Ativos

O AEC-Q200 aborda passivos, que muitas vezes são perigosamente negligenciados. Capacitores cerâmicos podem desenvolver microfissuras durante o reflow, levando a uma falha catastrófica. Resistores podem desviar-se do tolamento sob calor prolongado. Os dados do AEC-Q200 confirmam que um componente foi validado contra esses modos de falha latentes.

O AEC-Q100 regula componentes ativos como microcontroladores e ICs de gerenciamento de energia. O extenso regime de testes valida tanto o die de silício quanto o pacote contra estresse elétrico, térmico e mecânico. O padrão também define classes de qualificação com base na temperatura máxima do junção, com Grau 1 (125°C) sendo a mínima típica para automotivo e Grau 0 (150°C) necessário para aplicações sob o capô.

O fabricante do componente assume a responsabilidade pela qualificação, mas o fabricante do PCBA deve verificá-la. Durante a Fase Dois do APQP, revisamos o relatório de qualificação de cada componente na BOM. Se uma peça não tiver dados de qualificação atuais, ela é uma bandeira vermelha não negociável. Não avançamos para a produção com componentes não qualificados em uma BOM automotiva.

Quais Dados de Qualificação Você Deve Exigir do Seu CM

Ao contratar um fabricante contratado, o acordo de qualidade deve ser explícito. O CM deve fornecer evidências de qualificação AEC-Q para cada componente, incluindo o relatório completo identificando o número de peça específico. Eles também devem mostrar evidências de qualificação da cadeia de suprimentos para prevenir falsificações.

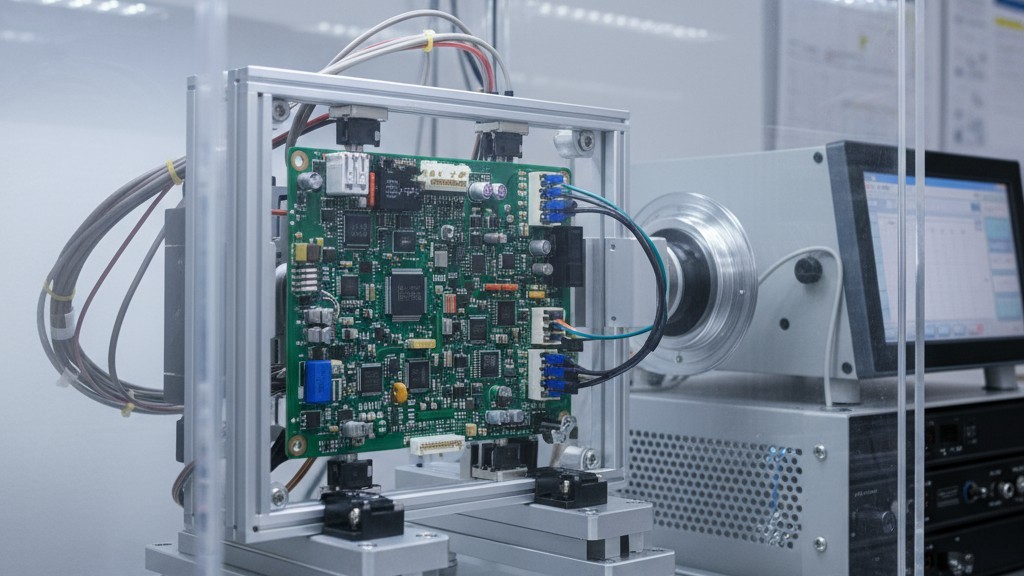

Para o processo de montagem em si, a qualificação é documentada por meio do PPAP. O fabricante deve comprovar a capacidade do processo através de estudos estatísticos (frequentemente exigindo valores Cpk de 1,33 ou superiores) e provas de produção de testes. Análise do Sistema de Medição (MSA) é um elemento de suporte crítico, confirmando que as ferramentas usadas para medir características críticas são confiáveis. Realizamos estudos de MSA em todos os sistemas de medição críticos para garantir que o erro de medição seja uma pequena fração da tolerância, geralmente inferior a 10%.

O que Torna o PPAP Doloroso e Como Reduzi-lo

a dor do PPAP é um indicador defasado. Ela aparece como documentação incompleta e esforços frenéticos de última hora para coletar evidências que deveriam ter sido geradas meses antes. A causa raiz quase nunca é uma falha na compreensão dos 18 elementos do PPAP; o manual é explícito. A causa raiz é uma falha em executar o APQP com disciplina. Quando o APQP é rigoroso, o PPAP é simples.

Os 18 elementos do PPAP são uma lista abrangente de evidências que demonstram que o processo de fabricação é compreendido, controlado e capaz. Cada elemento corresponde diretamente a uma saída de fase do APQP. O DFMEA vem da Fase Dois. O PFMEA e o plano de controle vêm da Fase Três. Os estudos iniciais do processo e as amostras vêm da Fase Quatro.

Os 18 Elementos do PPAP e os que Causam Mais Drama

Certos elementos criam atrasos de forma constante porque requerem dados de lotes de produção validados, análise estatística ou laboratórios externos.

- Estudos de Processo Inicial: Estes exigem rodar volumes de produção para calcular Cpk ou Ppk. Se o processo não for capaz (Cpk < 1,33), o PPAP é atrasado. Validamos a capacidade durante os pilotos da Fase Três do APQP, não durante a preparação do PPAP, para permitir tempo para melhorias.

- Resultados de Testes de Material e Performance: Testes de laboratório podem levar semanas. Uma falha adiciona meses para análise de causa raiz e reteste. Identificamos os testes necessários na Fase Um e os agendamos na Fase Três para que os resultados estejam disponíveis antes da compilação do PPAP.

- Aprovação de Engenharia do Cliente: Isto depende do ciclo de revisão do cliente. Tratamos a aprovação do cliente como um critério de saída da Fase Dois, não uma tarefa do estágio PPAP.

- Análise do Sistema de Medição (MSA): Um estudo adequado de Gage R&R leva tempo. Incorporamos a MSA em nosso cronograma da Fase Três como um projeto dedicado, garantindo que os sistemas de medição sejam validado antes do início das execuções de produção.

Se o APQP fosse rigoroso, os outros elementos—registros de design, fluxogramas de processos, FMEAs, planos de controle—são simplesmente os resultados naturais do trabalho já realizado.

Como o Rigor Upstream no APQP Elimina o Caos Downstream do PPAP

A cadeia causal é direta. Quando os insumos do Design da Fase Um estão completos, os registros de design são resolvidos precocemente. Quando a Fase Três inclui testes com pilotos, os planos de controle são testados contra a realidade e as lacunas decapacidade são fechadas. Quando a validação da Fase Quatro usa ferramentas e materiais de produção, as peças de amostra PPAP e os estudos de processo são gerados como subprodutos, não como esforços separados.

Nossa submissão do PPAP está integrada ao plano do projeto APQP desde o primeiro dia. Mapear cada elemento do PPAP para a fase do APQP que o gera e definir critérios de saída de fase para confirmar a conclusão. A preparação se torna uma tarefa de compilação, não uma expedição de coleta de dados. Até agendamos uma auditoria interna pré-PPAP para identificar lacunas enquanto ainda há tempo para corrigi-las.

A estratégia final é tratar o PPAP não como uma porta a ser superada, mas como uma validação de que o sistema de qualidade funcionou. O drama é opcional. A disciplina não é.