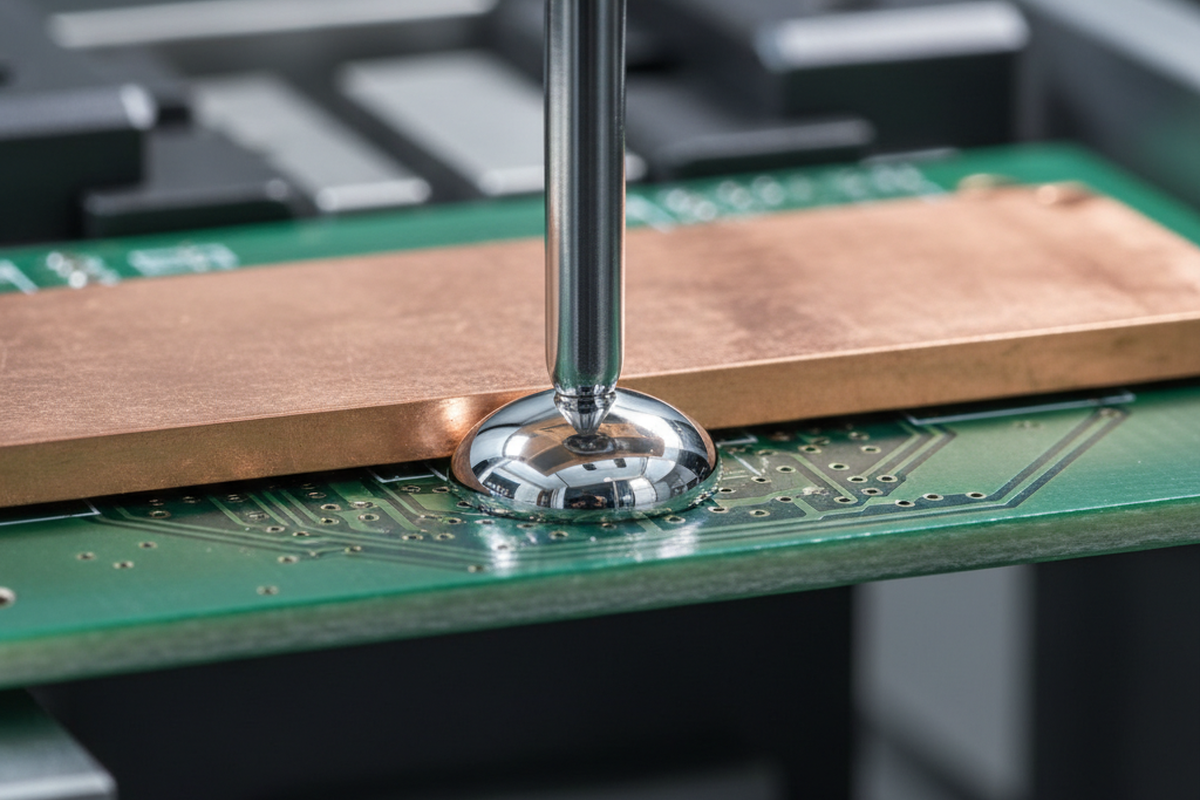

Em eletrônicos de alta confiabilidade—particularmente inversores automotivos e sistemas de energia industriais—o “junta brilhante” é um mentiroso perigoso. Uma junta de solda em um barramento de cobre de 3mm pode apresentar um filete perfeito no lado superior, molhamento brilhante na ponta e resíduo de fluxo limpo, mas estar completamente comprometida internamente.

Ao lidar com shunts de alta corrente e barramentos pesados, critérios padrão de inspeção como IPC-A-610 Classe 3 frequentemente não detectam o modo real de falha: falta de preenchimento do furo e intermetálicos frios profundamente dentro do barril. O efeito dissipador de calor de um plano de cobre pesado retira energia térmica da junta mais rápido do que um bocal seletivo padrão pode fornecê-la. Se o processo não for ajustado especificamente para a massa térmica, a solda solidifica antes de molhar a parede do barril. Isso cria uma conexão mecânica que eventualmente falhará sob vibração ou ciclos térmicos. O resultado não é apenas uma placa ruim; é uma falha em campo em um sistema de alta tensão.

Você Não Pode Enganar a Massa Térmica

O componente de cobre atua como um grande reservatório térmico. Assim que a solda fundida toca o terminal, o componente começa a drenar calor da frente líquida. Se a demanda térmica do componente exceder a entrega do bocal, a temperatura da solda na interface cai abaixo do ponto de fusão da liga (tipicamente 217°C para SAC305). A solda fica pastosa, o molhamento para, e você fica com uma interface fria e quebradiça que parece aceitável na superfície, mas não tem integridade estrutural.

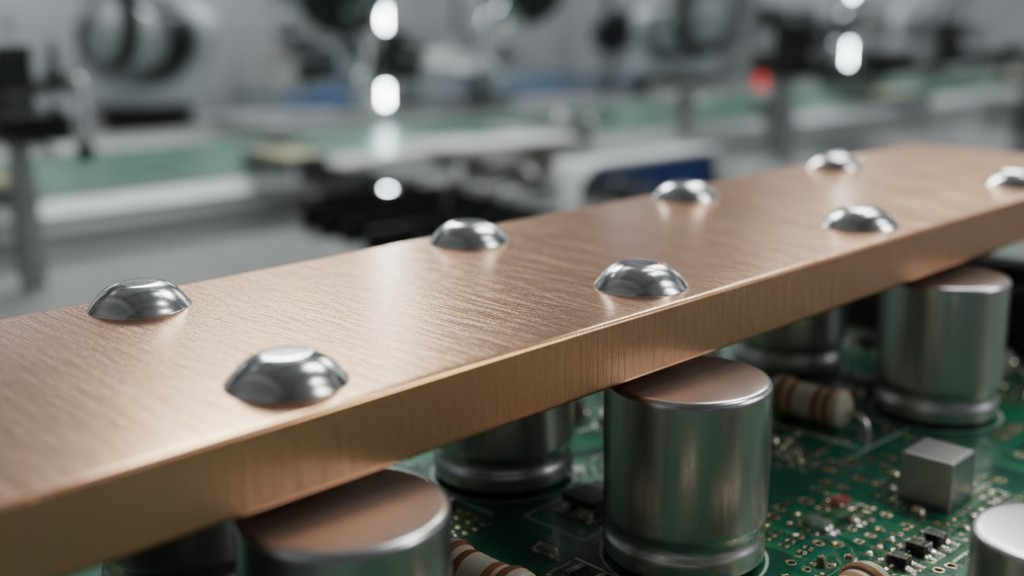

Os projetistas frequentemente agravam isso ao colocar componentes de alta massa sem alívio térmico adequado. Se você é um engenheiro de processo olhando para um arquivo Gerber onde um barramento conecta diretamente a um plano de terra sem alívio em forma de raio, você está olhando para um defeito esperando para acontecer. Nenhum ajuste de máquina pode superar um projeto que dissipa calor mais rápido do que a física do molhamento permite. Nesses casos, a placa deve voltar para o layout, ou você deve investir em paletes personalizados e caros com máscara para isolar a carga térmica.

Os designers frequentemente agravam isso ao colocar componentes de alta massa sem alívio térmico adequado. Se você é um engenheiro de processo olhando para um arquivo Gerber onde uma barra coletora conecta-se diretamente a um plano de terra sem alívio em forma de raios, você está olhando para um defeito prestes a acontecer. Nenhuma quantidade de ajuste da máquina pode superar um design que dissipa calor mais rápido do que a física da molhabilidade permite. Nesses casos, a placa deve voltar ao layout, ou você deve investir em paletes personalizados e caros com máscara para isolar a carga térmica.

A Batalha é Vencida no Pré-aquecimento

Como o bocal sozinho não pode superar a massa térmica, o trabalho pesado deve acontecer antes que a placa chegue ao pote de solda. Enquanto os operadores frequentemente se preocupam com a altura da onda ou o tempo de permanência, o parâmetro crítico para soldagem de alta massa é a imersão no pré-aquecimento.

Para componentes SMT padrão, um pré-aquecimento de 100°C no lado superior é suficiente. Para um bloco de cobre, isso é insignificante. Você deve elevar a temperatura central do componente—a massa metálica real—para pelo menos 110°C a 120°C antes do início do ciclo de soldagem. Isso reduz o delta de “choque térmico” que o bocal precisa superar. Se o componente estiver a 120°C, a onda de solda só precisa elevá-lo mais 100°C para alcançar o molhamento. Se o componente estiver a 80°C, esse delta é de 140°C—frequentemente uma lacuna intransponível dentro dos poucos segundos de tempo de contato permitidos.

Alcançar isso requer mais do que apenas aumentar os aquecedores do lado inferior. Pré-aquecedores de convecção padrão frequentemente não penetram placas multilayer espessas rápido o suficiente para aquecer um barramento no lado superior sem queimar o FR4 na parte inferior. A solução mais robusta normalmente envolve pré-aquecedores IR no lado superior ou zonas de imersão estendidas que permitem o equilíbrio térmico através da placa.

Não faça suposições sobre essas temperaturas. Termômetros IR são inúteis em barramentos de cobre brilhantes devido a problemas de emissividade. A única maneira de validar sua estratégia de pré-aquecimento é perfurar uma placa sacrificial, embutir um termopar tipo K diretamente na parede do barril ou no corpo do componente, e executar um perfilador. Se a temperatura do núcleo não atingir a marca de 110°C+, o processo é instável.

A Armadilha da Temperatura do Pote e o Tempo de Permanência

Quando enfrentam uma junta fria, a reação imediata da gestão de produção é frequentemente “Aumentar a temperatura do pote.” Isso é uma falácia destrutiva.

Operar um pote de solda a 320°C ou 330°C para compensar um pré-aquecimento ruim é uma receita para falhas latentes. Nessas temperaturas, a taxa de dissolução do cobre acelera agressivamente. Você não está apenas soldando o joelho do furo; você está dissolvendo-o. O pad de cobre e o revestimento do barril lixiviam para o volume da solda, afinando o caminho condutor e contaminando seu pote de solda com altos níveis de cobre. Isso eleva o ponto de liquidus da liga e cria juntas granuladas e lentas.

Além disso, temperaturas extremas queimam instantaneamente os voláteis do fluxo. Quando a solda realmente precisa molhar a superfície, o fluxo está carbonizado e inativo, levando à deswetting e vazios.

O tempo de permanência (tempo de contato), não a temperatura, é a alavanca que você precisa puxar. Para juntas de alta massa, você precisa de um tempo de permanência mais longo — frequentemente na faixa de 3 a 6 segundos dependendo do diâmetro do bocal — para permitir a transferência térmica. No entanto, isso é um equilíbrio perigoso. Muito curto, e o barril não enche. Muito longo, e você corre o risco de delaminar o material da PCB ou lixiviar o pad. A janela é estreita. Um processo estável pode operar um pote a 290°C com um tempo de permanência de 4 segundos, em vez de um pote a 320°C com 2 segundos de permanência. O primeiro preserva a metalurgia; o segundo a destrói.

Química e Inertização

Na soldagem seletiva de alta confiabilidade, a inertização com nitrogênio não é um luxo adicional; é um requisito do processo.

Quando você estende os tempos de permanência para aquecer uma peça pesada, a onda de solda fica exposta à atmosfera por períodos mais longos. Sem uma cobertura de nitrogênio (tipicamente exigindo pureza de 99,999%), o bocal desenvolve óxidos e crostas de escória rapidamente. Um bocal com escória entrega transferência de calor ruim e altura de onda imprevisível. Você pode ajustar a máquina perfeitamente às 8:00 da manhã, mas às 10:00 o bocal está entupido com lama de óxido, e a altura da onda mudou 1mm, causando juntas abertas.

A seleção do fluxo é igualmente crítica. Para placas de alta massa, o fluxo deve sobreviver ao ciclo prolongado de pré-aquecimento sem perder atividade. Fluxos no-clean à base de álcool e com baixo teor sólido frequentemente queimam cedo demais. Se você vê “resíduos” ou resíduos pegajosos que não secam, ou se o fluxo carboniza antes da onda atingir, pode ser necessário uma formulação com maior teor sólido ou um pacote ativador diferente. Mas tenha cuidado — mudar para um fluxo solúvel em água para melhor atividade introduz um requisito de lavagem que muitas linhas seletivas não estão equipadas para lidar. Mantenha-se em um no-clean robusto projetado para perfis de alta massa térmica e assegure que o fluxador drop-jet esteja calibrado para aplicá-lo exatamente onde é necessário, não pulverizado cegamente pela placa.

Verificação Destrutiva da Realidade

Depois de ajustar o pré-aquecimento, o tempo de permanência e o fluxo, como você sabe que funcionou? Você não pode confiar nos seus olhos. A única validação que importa é a seção transversal.

Pegue sua “placa dourada” — aquela que parece perfeita sob a luz de anel — e destrua-a. Faça o processo de pote, polir e coloque sob um microscópio de 50x. Você está procurando a formação de intermetálicos (IMC) ao longo de toda a extensão da parede do barril. Você precisa ver 100% de preenchimento do furo, não apenas 75%. Você precisa verificar por “vazios de champanhe” perto do terminal do componente, que indicam voláteis de fluxo presos de um processo que ficou quente demais muito rápido.

Se você não está regularmente fazendo seções transversais das suas juntas de alta massa, está voando às cegas. Um desvio de processo de 10°C no pré-aquecimento pode não mudar a aparência externa da junta, mas pode reduzir o preenchimento do barril em 50%.

A Falácia do Retrabalho

Se uma junta de alta massa falhar na inspeção, há uma forte tentação de consertá-la com um ferro de solda manual. Para barramentos e shunts de cobre pesado, isso é quase sempre negligência profissional.

Um operador humano com ferro de solda não pode entregar de forma confiável a energia térmica necessária para retrabalhar uma junta de alta massa sem superaquecer a área local e causar levantamento do pad ou separação do barril. O “retoque” frequentemente não faz mais do que refazer a solda superficial enquanto deixa o barril interno frio e com vazios. Se a máquina seletiva não consegue soldar corretamente, um ferro manual certamente não consegue. O foco deve estar inteiramente na capacidade da máquina. Se a máquina falhar, a placa provavelmente será sucata. Ajuste o processo para que não falhe.