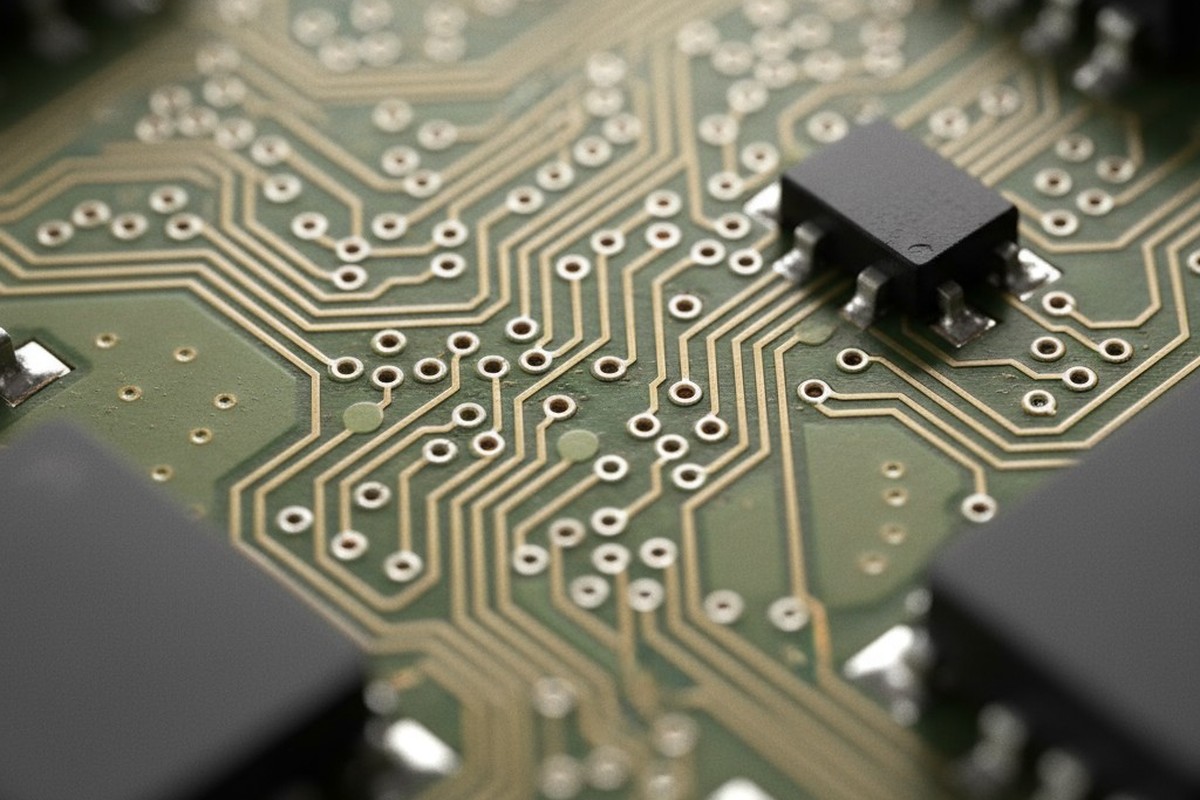

Um revestimento conformal é a armadura para uma placa de circuito impresso (PCI), protegendo-a da umidade, poeira e produtos químicos. Mas essa armadura cria uma barreira isolante sobre todas as superfícies que toca. Uma almofada de teste revestida torna-se uma almofada de teste inacessível.

Quando o teste funcional depende do contato do probe, ou quando reparos futuros exigem dessoldagem de componentes, a decisão de revestir sem a máscara adequada é fundamental. Errar nisso, e uma placa protegida torna-se uma barra in-testável e irreparável. As escolhas feitas durante a máscara e o revestimento determinam se um produto permanece utilizável durante todo o seu ciclo de vida ou se torna lixo eletrônico na primeira falha de um componente.

Na Bester PCBA, não tratamos máscara e revestimento como uma última verificação. É um processo deliberado de seleção de métodos, controle de espessura e documentação de escolhas de design que impactam diretamente o valor a longo prazo de um produto. O conflito central é direto: cobertura completa fornece máxima proteção ambiental, mas também elimina pontos de acesso necessários para testes e reparos. Resolver isso exige uma compreensão profunda de como os métodos de máscara diferem em precisão, como a espessura do revestimento afeta a confiabilidade e como escolhas iniciais de projeto evitam problemas caros no futuro.

Por que Test Pad Access Define o Sucesso

As almofadas de teste são as janelas elétricas designadas em um circuito, essenciais para testes em circuito, sondas móveis, varreduras de limite e solução de problemas manual. Essas áreas de cobre expostas são projetadas para contato temporário. Quando um revestimento conformal as sela, cria uma barreira física e elétrica que bloqueia as sondas de teste. O resultado é uma placa que não pode ser verificada após o revestimento, permitindo que defeitos funcionais passem despercebidos até o produto estar nas mãos de um cliente.

As consequências vão além da fábrica. Uma placa que passa nos testes iniciais, mas falha no campo, não pode ser diagnosticada se seus pontos de teste estiverem selados. Técnicos ficam com duas más opções: tentar raspar o revestimento, o que corre o risco de danificar trilhas e contaminar a placa, ou substituir todo o conjunto sem nunca conhecer a causa-raiz. A primeira adiciona trabalho e risco de qualidade; a segunda aumenta o custo de material e renuncia à chance de realizar análise de falhas.

Reparo e retrabalho enfrentam a mesma barreira. Substituir um componente com falha geralmente requer acesso aos pontos de teste adjacentes para verificar a correção ou reparar trilhas danificadas. Se essas almofadas estiverem revestidas, um técnico deve remover meticulosamente o revestimento sem danificar a área ao redor — uma tarefa demorada e propensa a erros. Em uma produção de alta confiabilidade ou alto volume, o custo acumulado dessas complicações de retrabalho muitas vezes supera o custo inicial de máscara de precisão. Uma execução de produção inteira com máscara inadequada pode parar na etapa de teste funcional, forçando uma escolha entre descartar milhares de placas ou retrabalhar cada uma delas.

O Desafio do Revestimento Conformal

Revestimento conformal é um filme polimérico fino aplicado em uma PCB para protegê-la contra estresse ambiental. É uma barreira contra umidade, poeira, produtos químicos e até spray salino em ambientes marinhos ou industriais severos. O revestimento cobre a topografia da placa, abrangendo componentes, juntas de solda e trilhas. Essa cobertura completa é o objetivo, pois qualquer lacuna torna-se um ponto de entrada potencial para contaminantes que causam corrosão ou curtos circuitos elétricos.

Essa necessidade de um selo perfeito cria o conflito fundamental com a testabilidade. Uma almofada de teste deve permanecer condutiva e acessível. Um revestimento conformal, por definição, é um isolante. Quando cobre uma almofada de teste, aumenta a resistência superficial e bloqueia fisicamente o contato metal-metal que um probe de teste exige. Mesmo uma camada fina pode causar contato intermitente ou falha total na teste, especialmente em circuitos de alta frequência ou baixa corrente onde a integridade do contato é primordial.

A solução não é um material diferente – todos os revestimentos conformais, seja acrílico, silicone, urethane ou parileno, são isolantes. A única maneira de preservar a função da almofada de teste é impedir que o revestimento as alcance. Essa é a função da máscara: criar zonas de exclusão precisas na placa. A qualidade do método de máscara determina diretamente se uma placa permanece testável após a proteção. À medida que a densidade da placa aumenta, com almofadas de teste comprimidas entre componentes ou sob conectores, o desafio se intensifica, exigindo métodos de máscara que possam oferecer precisão sem comprometer a proteção.

Botes Personalizados vs. Mascara CNC

A escolha do método de máscara é um compromisso entre o custo de configuração, o trabalho por unidade e a precisão. Para produção, dois métodos dominam: botas de silicone personalizadas aplicadas manualmente e revestimento seletivo controlado programaticamente. Cada um tem um perfil distinto, e a melhor escolha depende do volume de produção, complexidade da placa e metas de custo.

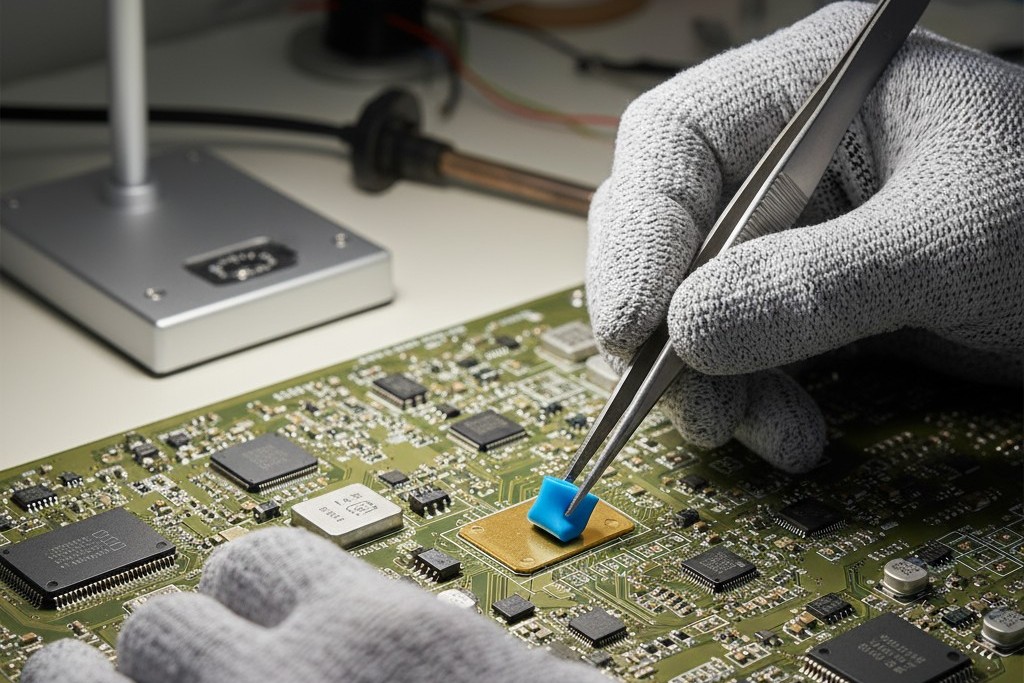

Botas de Silicone Personalizadas e Máscara Manual

As botinas de silicone personalizadas são tampas pequenas e flexíveis moldadas para encaixar sobre pads de teste específicos. Colocadas na placa antes da cobertura e removidas após a cura, funcionam como barreiras físicas simples, deixando os pads limpos e acessíveis. O conceito é direto, não exigindo equipamento especializado além das próprias botinas e do trabalho para manipulá-las.

A principal vantagem é o baixo custo de configuração. Para protótipos ou lotes de baixa produção, o único investimento é nos moldes personalizados e no tempo de trabalho. Isso torna as botinas uma escolha econômica para pequenos lotes ou placas com layouts simples, onde os pads são grandes, amplamente espaçados e facilmente acessíveis.

No entanto, as limitações aparecem à medida que a produção escala. A colocação e remoção são manuais, aumentando o custo de mão de obra para cada placa. Para uma placa com apenas dez test pads, um operador pode gastar vários minutos por placa apenas com a máscara. Em uma produção de 1.000 placas, isso se traduz em dezenas de horas de trabalho. O custo por unidade nunca diminui.

A precisão é outra limitação. Uma botina deve encaixar firmemente para evitar que a cobertura infiltre por baixo, mas ser removível sem deixar resíduos ou puxar o pad. Esse é um equilíbrio difícil, especialmente com tamanhos variados de pads ou espaçamento apertado entre componentes. As botinas também são inúteis para pads de teste em áreas recuadas ou sob componentes. Esse método funciona melhor quando um projeto o permite, mas falha quando a precisão é fundamental.

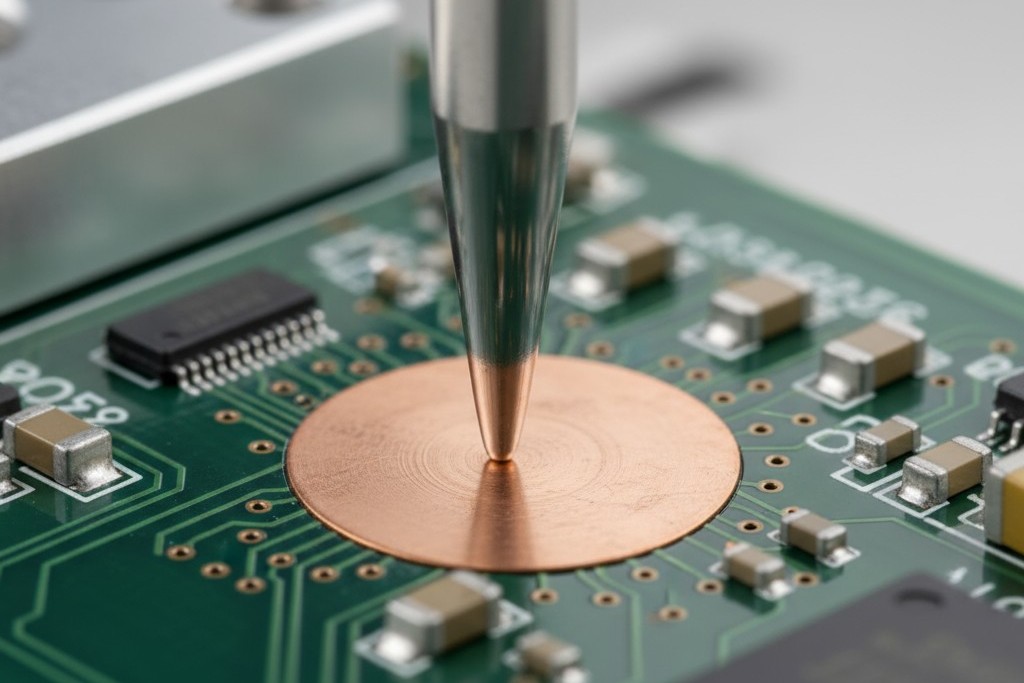

Cobertura Seletiva Controlada por CNC

A máscara por Controle Numérico Computadorizado (CNC) não bloqueia a cobertura; ela controla exatamente onde ela é aplicada. Em vez de um spray geral, um sistema de dispensação controlado por CNC segue um caminho de ferramenta preciso gerado a partir dos dados CAD da placa. Deposita a cobertura apenas em áreas aprovadas, criando programaticamente zonas de exclusão ao redor de test pads, conectores e orifícios de montagem com precisão de sub-milímetros.

O custo inicial de configuração é mais alto. Requer programação CAM para gerar o caminho da ferramenta, verificação para garantir o alinhamento e possivelmente gabaritos personalizados. Isso pode levar várias horas de tempo de engenharia. Mas, uma vez validado o programa, o custo por unidade despenca. O processo é automatizado, com o tempo de ciclo determinado pela velocidade da máquina, não pela mão de obra.

Essa estrutura de custo invertida torna a máscara por CNC dominante em volumes maiores. O custo de configuração é amortizado ao longo de toda a produção, e o ponto de equilíbrio contra botas manuais geralmente ocorre na faixa de algumas centenas de unidades. Além disso, o CNC se torna muito mais econômico.

Mais importante, a máscara por CNC oferece um salto qualitativo em precisão. Zonas de exclusão são definidas com precisão posicional frequentemente melhor que 0,5 milímetros, permitindo a máscara de pequenos pads encaixados entre componentes—geometrias impossíveis de lidar com botas. A repetibilidade é impecável; cada placa é coberta de forma idêntica, eliminando a variabilidade do trabalho manual. Essa precisão permite que os projetistas minimizem zonas de exclusão, maximizando a área protegida da placa. Se um projeto inclui pads sob componentes ou menores que 1 milímetro, a máscara por CNC muitas vezes é a única opção viável.

Controle de Espessura UV e Prevenção de Defeitos

Aplicar a cobertura é apenas metade da batalha. Garantir que ela tenha a espessura adequada e esteja livre de defeitos determina se oferece proteção real ou introduz novos modos de falha. O objetivo não é um valor único de espessura, mas uma faixa controlada—muito pouca cobertura deixa a placa vulnerável, enquanto demais gera estresse interno que pode causar rachaduras, delaminações ou levantamentos.

Por que a Espessura do Revestimento Define a Confiabilidade

Uma cobertura conformal eficaz deve atender a uma espessura mínima, tipicamente de 25 a 75 micrômetros, para proporcionar uma barreira completa. Uma cobertura muito fina possui microporos pelos quais a umidade pode penetrar e iniciar a corrosão. Isso é um problema comum nas bordas afiadas de traçados ou ao redor de terminais de componentes, onde a cobertura líquida pode se afastar.

Espessura excessiva gera um conjunto diferente de problemas. Conforme a cobertura cura, ela encolhe, gerando estresse interno. Se a cobertura for muito espessa, essas forças podem exceder sua adesão à placa, causando sua descamação ou delaminação. Essa falha muitas vezes começa na borda afiada de uma área mascarada. Coberturas grossas também são mais frágeis e propensas a rachaduras sob o estresse de ciclos térmicos, pois a placa e os componentes se expandem e contraem em taxas diferentes.

A espessura ótima é, portanto, um equilíbrio: suficientemente robusta para proteção ambiental, mas fina o suficiente para permanecer flexível e livre de estresse. Alcançar esse equilíbrio requer medição, não estimativa.

Medição com Fluorescência UV

Muitas camadas conformais são formuladas com um aditivo fluorescente UV, fornecendo uma maneira simples e não destrutiva de verificar a cobertura. Sob uma lâmpada UV, a camada brilha com uma intensidade proporcional à sua espessura. Uma camada fina aparece opaca, enquanto uma camada espessa é brilhante. Isso permite que um operador identifique instantaneamente cobertura irregular, pontos finos nas sombras de componentes altos ou acúmulo excessivo.

A inspeção é rápida, mas revela defeitos invisíveis sob luz normal. As zonas de transição ao redor de áreas mascaradas são especialmente críticas. Uma “fimagem” gradual da borda da camada distribui o estresse, enquanto uma crista espessa e íngreme é um local ideal para delaminação. A luz UV também expõe outros defeitos como bolhas de ar ou “fisheyes”, onde a camada não aderiu devido à contaminação da superfície.

Embora a inspeção UV seja qualitativa, ela oferece resolução suficiente para detectar desvios do processo e garantir que a espessura esteja dentro de uma faixa aceitável. Para medições absolutas, existem outras ferramentas, mas para a maioria das aplicações, um olhar treinado sob uma lâmpada UV é a primeira linha de defesa. A base para isso, no entanto, é uma superfície perfeitamente limpa. Qualquer resíduo de fluxo, óleo ou partícula deixada na placa antes da aplicação compromete a adesão, prendendo um ponto de falha logo abaixo da camada protetora.

Projetando para Rework

A capacidade de refazer uma placa revestida não é questão de sorte; é resultado de escolhas deliberadas de design e documentação feitas bem antes do início da produção.

Tamanho e Espaçamento dos Test Pads: Uma pad que precisa permanecer acessível deve ser grande o suficiente para que um técnico possa trabalhar nela, idealmente pelo menos 1,5 a 2 milímetros. Isso fornece área suficiente para remover qualquer encrostamento de camada sem cortar accidentalmente uma trilha ou levantar o pad. Da mesma forma, uma zona de exclusão de pelo menos 1 milímetro ao redor dos test pads dá espaço de manobra aos instrumentos em relação aos componentes adjacentes, reduzindo o risco de danos colaterais.

Documentação Clara: Os arquivos de fabricação devem ser inequívocos. Os dados da placa devem incluir uma camada de máscara de revestimento dedicada nos arquivos Gerber ou ODB++, que defina explicitamente cada zona de exclusão. Deixar isso à interpretação em uma peça de desenho de montagem pode levar a inconsistências e erros, especialmente à medida que a produção aumenta ou muda de fornecedores.

Estratégia de Reparo: Quando um componente falha, o revestimento sobre suas conexões deve ser removido. O método depende do material. Acrílicos se dissolvem com solventes. Silicones e urethanes requerem abrasão mecânica cuidadosa ou amolecimento térmico. Parylene, o mais resistente de todos, muitas vezes necessita de microabrasão ou ablação a laser. Em todos os casos, o risco é danificar a placa. O processo mais seguro é lento e preciso, realizado por um técnico treinado.

Após a troca do componente, a área deve ser recoberta manualmente para restaurar a proteção. Esta nova camada deve aderir bem à antiga sem criar uma fronteira espessa e estressante. O sucesso de todo esse procedimento — desde a remoção até a reaplicação — depende da visão do projeto original. Placas com test pads grandes, acessíveis e instruções de máscara claras podem ser refeito com confiança. Aqueles sem esses recursos se tornam um risco alto de falha.