Uma camada conformal pode parecer uma vitória de confiabilidade enquanto se comporta como uma ameaça ao cronograma. O modo de falha clássico não é dramático: as placas chegam “protegidas”, depois a taxa de rendimento do ICT colapsa porque os pinos pogo deixam de fazer contato metal com metal através de uma película fina que ninguém achava que importava.

Em uma construção de sensor industrial (Q3 2021), foi aplicada uma camada de acrílico com traçador UV de forma ampla. Falhas falsas que costumavam ficar por aí ~1–2% saltaram para aproximadamente ~11% até que a matriz de pads de teste fosse explicitamente mascarada. Em um lote de ~500 unidades, o custo oculto não era a camada em si. Era o ciclo de reteste—cerca de ~6 minutos extras por unidade—além do trabalho de fim de semana necessário para recuperar a data de envio.

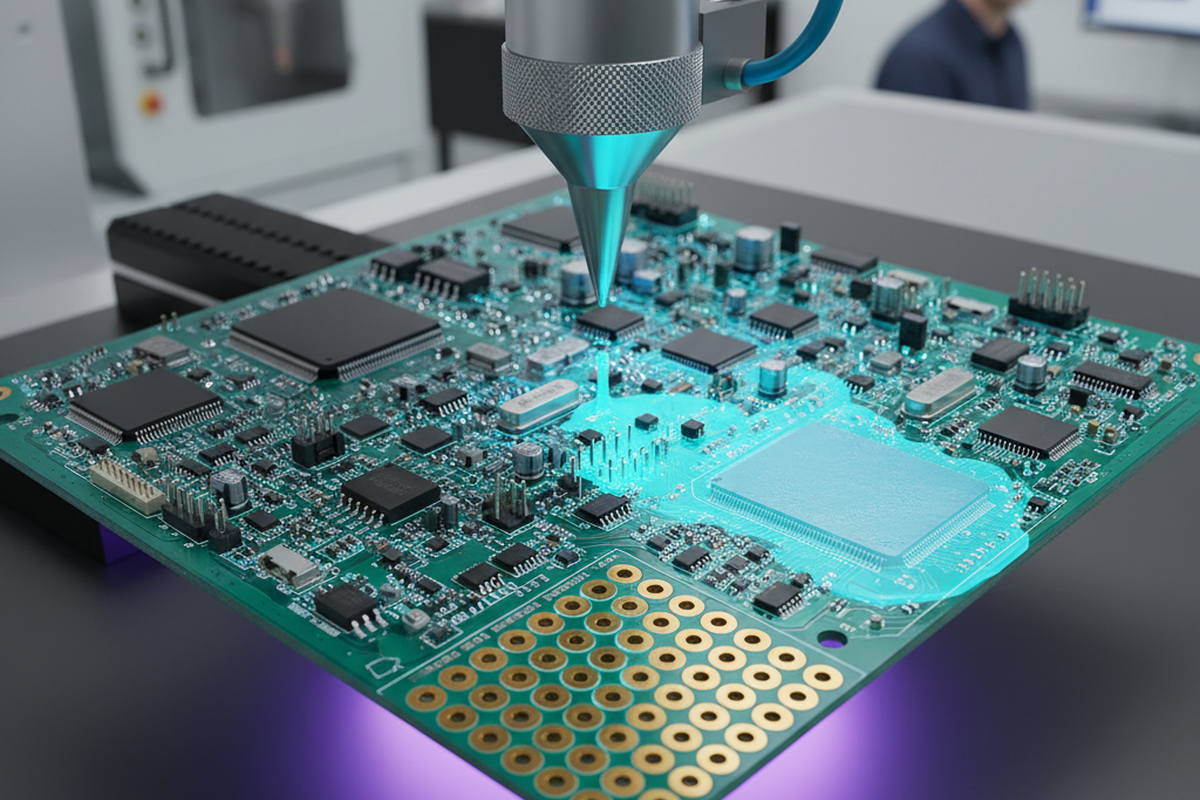

Essa história não é realmente sobre acrílico versus urethane. Trata-se de como uma etapa do processo muda a física do acesso ao teste. Sob uma luz de inspeção UV de 365 nm, os pads brilhavam da mesma forma que o restante da placa, o que é uma maneira educada de dizer que “a coisa que deve estar metal puro não está”. Quando isso acontece, todo mundo perde tempo culpando fixtures, firmware, operadores e “aleatoriedade”, porque a placa ainda parece estar bem.

Existe uma tese simples que mantém as equipes fora dessa armadilha: defina zonas de exclusão (pads de teste, conectores, zonas RF) antes de discutir química; trate a espessura como uma variável que você controla; e exija evidências de verificação. Depois, adicione um plano de retrabalho que assume que o futuro conterá ECOs e reparos—porque conterá.

A Armadilha: “Proteção” Que Quebra a Placa Que Você Precisa Diagnosticar

A camada seletiva muitas vezes é apresentada como uma característica de confiabilidade adicionada tardiamente no ciclo, como um adesivo que diz “resistente”. Essa história de conforto é cara. A dor downstream aparece onde as pessoas tocam na placa: matrizes de contato, cabeçalhos de depuração, conectores placa a placa, regiões de alimentação RF e a bancada de retrabalho.

Uma etapa de revestimento que torna esses pontos de contato pouco confiáveis não apenas adiciona atrito; ela cria dados falsos. Uma pad de teste revestida pode transformar uma boa solda em uma abertura de ICT, e agora a manufatura está perseguindo fantasmas. Uma cavidade de conector com um menisco minúsculo de material curado pode se comportar perfeitamente na bancada, mas falhar após vibração e um ciclo térmico. Esse é exatamente o tipo de sintoma que é mal rotulado como “firmware” ou “cabo intermitente”.

Se a verdadeira questão é “o revestimento vai arruinar o ICT?”, confie nesse instinto. Vai arruinar se o acesso ao teste for tratado como um acordo verbal em vez de uma exigência com um mapa de zonas de exclusão e verificação. A ação não negociável é chamar explicitamente de “sem revestimento nos pads TP1–TP24” (ou qualquer que seja a matriz de teste) e então provar isso—sob UV se possível, ou com uma alternativa definida. Isso não é pedantismo; é estratégia de teste.

A alegação predominante é que mais cobertura equivale a mais confiabilidade. A visão da equipe vermelha é que cobertura não verificada muitas vezes equivale a menor confiabilidade, porque aumenta a chance de wicking do conector, contaminação presa e perda de diagnosabilidade enquanto deixa vulnerabilidades reais (bordas sombreadas, zonas de componentes baixos) não tratadas. A moldura corrigida é monótona e eficaz: zonas de exclusão + espessura controlada + verificação + retrabalho local.

Defina as Zonas de Exclusão Sagradas Antes de Debater Química

Uma maneira prática de começar é listar os pontos de contato downstream como se fossem clientes com poder de veto: ICT/cama de pregos, teste funcional, sondagem de depuração, serviço de campo e retrabalho ECO. Cada ponto de contato tem um modo de falha que revestimentos podem desencadear. Pinos Pogo precisam de metal nu. Sondas de depuração precisam de pads estáveis que não rasguem quando um técnico precisa tocá-los duas vezes. O serviço de campo precisa de conectores que não se desloquem para uma zona de “intermitente” após alguns ciclos térmicos. O retrabalho precisa de acesso que não exija raspar por uma hora só para ver o cobre.

Esta lista explica por que “conectores de máscara” falha como uma especificação. Conectores são objetos tridimensionais com cavidades, caminhos capilares e superfícies de acoplamento. Em múltiplos ciclos de RMA (2018–2019), unidades retornadas com etiquetas de “não inicializa”, mas que funcionavam bem até que vibração e um ciclo térmico aumentaram a resistência de contato. A causa raiz foi a umidade do revestimento conformal infiltrando-se na cavidade de um conector de placa a placa—suficientemente sutil para não ser óbvio sem olhar de um ângulo certo, com a luz certa. Fita próxima ao ponto de contato tinha sido tratada como máscara; não era.

A ação corretiva que fez a diferença foi a exclusão física: tampas ou plugs de acoplamento durante o revestimento, além de uma fronteira de exclusão rígida que os operadores não podiam “interpretar”. Isso também é um requisito de verificação: inspecionar as cavidades dos conectores sob luz UV em um ângulo, não de uma olhada direta.

Zonas RF são outra área onde o revestimento pode ser “bonito” e ainda estar errado. Em 2019, um produto de telemetria apresentou deriva de VSWR e queda de alcance na ordem de ~20–30% em câmara A/B quando urethane foi aplicado ao redor do perímetro de uma caixa RF e região de alimentação da antena. A solução não foi uma postura moral contra revestimento; foi uma zona de exclusão RF definida como uma fronteira no desenho, então validada comparando amostras revestidas com as não revestidas do mesmo lote. Revestimento pode desajustar. Às vezes não. A única resposta honesta é tratá-lo como uma variável e prová-lo nessa geometria, naquela frequência.

Pads de teste, conectores e zonas RF são sagrados. Todo o resto pode ser discutido.

E “placas misteriosas seladas” não são resistentes. Elas são apenas silenciosas até que não sejam mais.

Espessura e Cobertura: As Variáveis Ocultas

Muitas conversas sobre revestimento travam nos nomes da química porque a química parece uma escolha decisiva. Na prática, duas variáveis causam mais dor no mundo real: onde o revestimento acaba, e quão espesso ele é onde importa. “Spray até parecer brilhante” é um ritual, não um plano de controle. Brilho não está correlacionado com cobertura sob partes altas, ao longo de arestas afiadas ou próximas a regiões sombreadas.

Sombreamento é físico. Capacitores eletrolíticos altos, dissipadores de calor, conectores de mezzanine e até espaçadores criam obstruções no ângulo de pulverização. A placa pode parecer uniformemente brilhante de um ponto de vista e ainda ter uma linha de iniciação de corrosão descoberta ao longo de uma borda que você nunca vê. É por isso que uma janela de espessura alvo importa: ela força o processo a ser repetível e inspecionável, e impede que o retrabalho se torne um projeto de demolição. O número real não é universal—janelas de espessura variam com a química, geometria da placa e modo de falha que está sendo mitigado—então a postura mais segura é definir uma meta para a construção específica e verificá-la, em vez de fingir que uma especificação serve para toda montagem.

A verificação é o divisor entre “fiz revestimento” e “temos um processo de revestimento”. Um fornecedor uma vez alegou 100% de cobertura, e sob inspeção UV de 365 nm com traçador, a verdade apareceu imediatamente: sombreamento ao longo de componentes altos e sob um conector de mezzanine. Isso se alinhou desconfortavelmente bem com onde a corrosão começou em uma unidade retornada. Esse tipo de discrepância não é raro; é o que acontece quando a aceitação é baseada na aparência em vez de evidências. Exigir imagens UV antes/depois por painel na viagem do lote não é glamouroso, mas captura deslizes de máscara cedo—dois em uma rodada de 2023—antes que se tornem narrativas de campo.

Existe uma demanda recorrente aqui: “precisamos de cobertura total”. Geralmente essa frase é medo usando um chapéu técnico porque a especificação do ambiente é vaga (“umidade”, “ao ar livre”, “industrial”) e a equipe quer certeza. A melhor versão desse requisito é: definir o que deve ser protegido (bordas, regiões de alta impedância específicas, recursos de cobre expostos), definir o que deve permanecer acessível (pads de teste, conectores, RF) e definir como a cobertura é comprovada (evidência UV, painéis testemunha ou amostras de processo) em um lote piloto antes de escalar. Cobertura total sem prova é apenas confiança total.

Revisão: A Parte que Todos Ficam de Fato de Que Não Acontecer

Retrabalho não é uma falha moral. É uma realidade de produção, especialmente em ambientes de alta variedade e qualquer programa onde ECOs chegam após o início da montagem. Em 2022, um ECO atingiu uma etapa de energia após aproximadamente ~120 placas já terem sido construídas. As placas tinham sido revestidas com uma química mais resistente do que o habitual porque alguém entrou em pânico com a umidade, e a bancada de retrabalho virou uma perda de tempo. Sob um microscópio, um técnico sênior passou horas removendo revestimento ao redor de MOSFETs e resistores de gate sem levantar a máscara de solda. O registro de trabalho tornou o custo visível: placas revestidas com urethane podem levar cerca de ~2–3× mais tempo de retrabalho do que acrílico quando a substituição de componentes é necessária. A maior parte desse tempo não é soldar—é remoção controlada.

Se a questão é “podemos retrabalhar PCBs revestidas conformal?”, a resposta prática é: somente se o plano disser como. O plano mínimo viável de retrabalho é remoção local, reparo, re-revestimento local e reverificação (novamente, UV se esse for o esquema, ou o substituto acordado). Esse plano deve estar no viajante como uma etapa definida, não como conhecimento tribal. Sem ele, um defeito pequeno vira sucata, e um ECO tardio vira uma crise a nível de programa.

Retrabalho heróico é uma falha de projeto e processo, não uma medalha.

A mudança útil é que a reprocessabilidade é criada a montante por janelas seletivas e zonas de exclusão. Uma placa pode estar bem protegida e ainda ser utilizável se os limites do revestimento forem deliberados e repetíveis.

Especificação Mínima Viável: O Que Entregar a uma Casa de Revestimento (e O Que Exigir de Volta)

A maneira mais rápida de saber se um serviço de revestimento é um parceiro de processo ou uma cabine de spray é a direção de suas perguntas. Um fornecedor competente não perguntará apenas “que revestimento você quer?” Ele perguntará: “quais nets você ainda precisa tocar após o revestimento?” Essa abordagem força a conversa de volta para pads de teste, conectores, RF e retrabalho—exatamente os locais que criam custos downstream.

Uma especificação mínima não precisa ser longa. Ela precisa ser explícita sobre o que deve ser verdadeiro na linha de produção. Um diagrama de máscara de uma página com áreas de exclusão, sobreposição permitida, uma janela de alvo de espessura e pontos de inspeção pode reduzir drasticamente a troca de informações com o fornecedor (na ordem de ~10 e-mails por ECO para ~2 em um padrão de 2024) porque elimina interpretações. Chamadas padrão como “sem revestimento nos pads TP1–TP24; 0,5 mm de dama na borda do pad” não são exigentes; elas evitam o revestimento que se espalha e prejudica a confiabilidade do pogo.

Aqui está como essa “especificação mínima viável” se apresenta como perguntas para o fornecedor e exigências de aceitação (pouco teórico, forte em evidências):

- Áreas de exclusão: Onde estão as áreas de exclusão explícitas para pads de teste, cabeçalhos de depuração (SWD/JTAG) e quaisquer matrizes de pregos, e como o operador as aplicará (fita, pontos, botas, capacetes)?

- Conectores: Qual é o método de máscara? Fita perto do footprint, ou tampas/plugues físicos que bloqueiam a cavidade e as superfícies de acoplamento?

- RF: Qual é o limite de keep-out (microstrip, região de alimentação de antena, região de lançamento SMA), e como ela é representada no desenho ou mapa de máscara?

- Espessura: Qual é a janela de espessura alvo para esta montagem, e quais verificações pontuais ou recursos testemunha a verificam na geometria desta placa?

- Verificação: É inspeção de traçador UV a 365 nm com ângulos de visão definidos? Se o traçador for restrito, qual evidência substituta é usada (painéis testemunha, cupons de processo, parâmetros controlados de pulverização)?

- Definição de Cobertura: O que significa operacionalmente “cobertura 100%”? Quais faces, quais bordas, e como as zonas sombreadas são tratadas (trajeto de pulverização, fixação, múltiplos ângulos)?

- Entregáveis: Quais artefatos de viajante serão devolvidos (antes/depois de fotos UV por painel, aprovações e quaisquer notas de não conformidade)?

- Rework: Qual é o procedimento para remover/recoater/verificar localmente sem descartar o conjunto?

- Auditoria: Quais são as exclusões explícitas em torno de áreas de etiqueta, pontos de teste ou recursos de testemunho mascarados que permitem à inspeção de recebimento auditar rapidamente a disciplina de mascaramento?

Se essas perguntas parecerem irritantes, esse é o ponto. Elas forçam o fornecedor a mostrar controle de processo em vez de prometer 'totalmente protegido'.

Os artefatos de verificação pertencem ao viajante, não a um fio de e-mail. Exigir fotos em nível de painel (UV, se aplicável) e pontos de assinatura definidos é o mecanismo que captura deslizes reais de mascaramento antes do envio. Também cria um ciclo de feedback que torna a FA e as ações corretivas concretas: 'essa fronteira se moveu', 'essa tampa estava ausente', 'essa zona de sombra não foi atingida', em vez de culpas vagas.

Outra incerteza que deve ser reconhecida: o traçador UV é preferido porque é rápido e inequívoco, mas não é universal. Alguns revestimentos ou restrições de conformidade podem limitar o uso do traçador. Isso não elimina a necessidade de verificar; muda o método. Painéis testemunho, amostras de processo e documentação de parâmetros de pulverização controlada tornam-se as evidências substitutas, e a especificação deve nomear essa substituição explicitamente, em vez de esperar silenciosamente.

Quando a Revestimento de Manta realmente vence (e o preço que você ainda paga)

Existem ambientes onde uma cobertura mais ampla é justificada: condensação contínua, exposição extrema à corrosão como perfis de névoa salina (as equipes podem fazer referência às famílias IEC 60068), e casos em que o produto não é acessível para manutenção por design (módulo selado, sem reparo em campo) e a responsabilidade é alta. Nesses cenários, “seletivo por padrão” pode ser flexibilizado porque a desvantagem da corrosão ou vazamento é maior do que a desvantagem do acesso reduzido.

Mas a cobertura geral não passa sem verificação. Se a placa deve ser testável, o acesso ao teste deve ser projetado no produto (divisores, janelas de teste, cama de pregos do lado oposto, janelas de pogo protegidas) e então aplicado. Se a placa não for destinada a manutenção, a estratégia de teste de fabricação deve ser forte o suficiente para compensar a perda de acesso downstream, porque uma vez selada, a depuração se torna folclore.

Uma estrutura de máximo-mínimo ajuda: reduzir primeiro os maiores riscos irreversíveis. Riscos irreversíveis incluem 'não posso testar', 'não posso refazer' e 'não posso provar cobertura na borda que realmente corrói'. Se a cobertura geral for mandatória, trate-a como um processo que precisa de verificação mais rigorosa, não como uma razão para parar de pensar em mascaramento. Mesmo em ambientes severos, conectores e zonas RF frequentemente permanecem casos especiais que precisam de exclusão explícita ou manuseio controlado de acordo com as orientações do fabricante.

O ambiente de campo em si é frequentemente a entrada mais incerta. 'Umidade' pode significar condensação intermitente, lavagem, exposição à salinidade ou uma exigência do cliente copiada de um programa anterior. O antídoto é traduzir as palavras em cenários e evidências de passar/falhar, e então escolher uma cobertura que possa ser comprovada contra esses cenários.

Uma Lista de Verificação Curta que Previne Falhas Caras

- Defina as áreas de exclusão primeiro: áreas de teste/arranjos ICT, cabeçalhos de depuração, conectores, regiões de alimentação RF e antena.

- Faça a exclusão do conector física: tampas/plugues para cavidades e superfícies de acoplamento, não fita 'perto do conector'.

- Coloque as áreas de exclusão no papel: um mapa de máscara de uma página com limites e alguns chamados inequívocos (por exemplo, represas das bordas do molde).

- Trate a espessura como uma variável controlada: defina uma janela alvo e verifique-a nesta geometria de placa (checagens pontuais, recursos testemunha ou cupons).

- Escolha um método de verificação e anote-o: Inspeção UV de 365 nm com traçador e ângulos de visualização definidos, ou um substituto explícito se o traçador estiver restrito.

- Exigir artefatos de evidência: fotos ao nível do painel (antes/depois), aprovações do viajante e notas de não conformidade vinculadas ao mapa.

- Planejar para sombreamento: especificar o caminho de pulverização/fixturing para que partes altas e zonas sob conector sejam abordadas, não assumidas.

- Incorpore o ciclo de retrabalho no viajante: remoção local, reparo, recobrimento local, nova verificação.

- Executar um lote piloto com um ciclo de auditoria: comparações entre revestido e não revestido (ou mascarado vs não mascarado) onde o risco é maior.

- Mantenha a química na sua faixa: selecione a química com base no ambiente e na realidade do retrabalho, mas não deixe que ela substitua a disciplina e a prova de máscara.

A linha de raciocínio é simples: revestimento seletivo que é verificado geralmente é a estratégia de confiabilidade porque protege o que precisa de proteção enquanto preserva a capacidade de testar, diagnosticar e reparar. Os custos que destroem programas raramente vêm do custo do material de revestimento; eles vêm da cobertura de teste perdida, intermitências no conector e tempo de retrabalho que explode tarde.

Revestimento de manta pode ser a escolha certa em ambientes severos. Ele simplesmente nunca ganha o direito de ser não verificado.