Uma placa pode parecer limpa. Pode passar em um número iônico em massa destacado em verde em um certificado. E ainda assim pode vazar no campo.

Isso não é cinismo. É geometria, umidade e tempo alcançando uma medição que olhou no lugar errado.

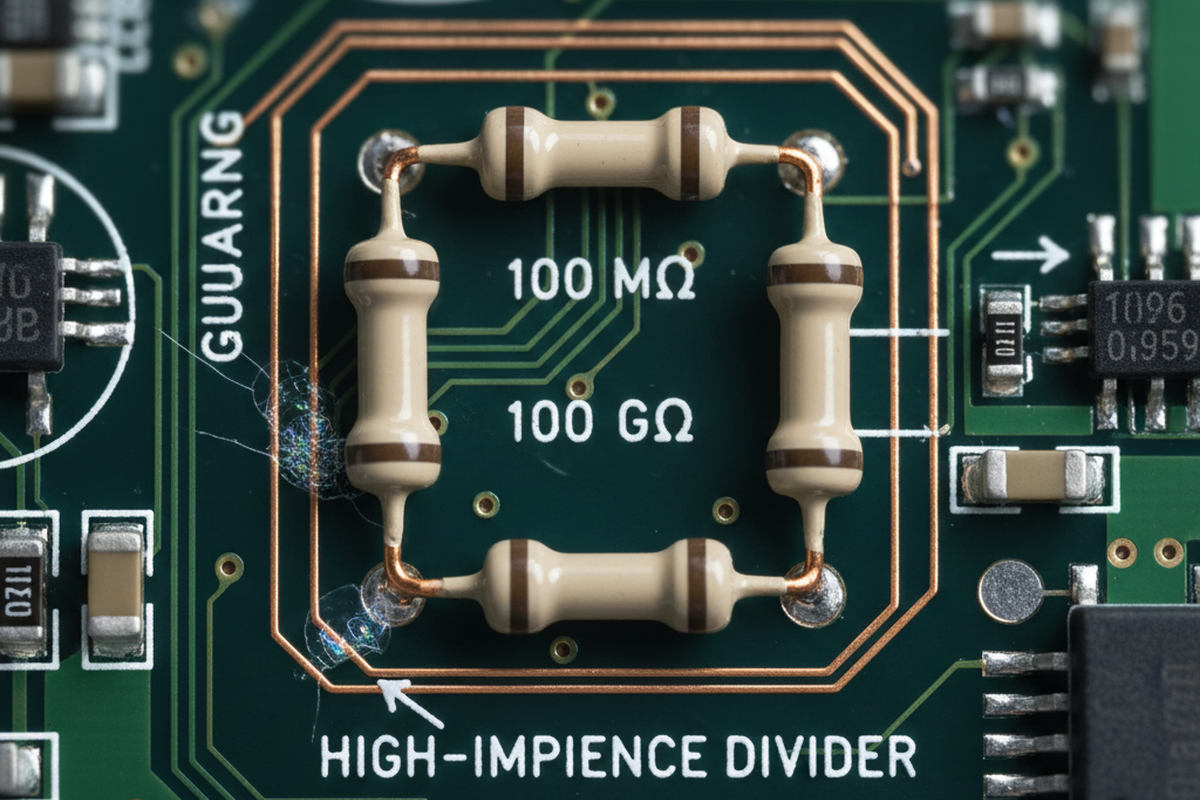

Considere um padrão familiar em sensoriamento industrial: uma plataforma com um divisor de alta impedância (100 MΩ a 1 GΩ) funciona perfeitamente na bancada e passa nas verificações iniciais, mas começa a mostrar deriva de offset após implantação costeira. O argumento na sala é sempre o mesmo: o fabricante contratante tem um relatório ROSE; ele atende a um limite; deve estar tudo bem. Enquanto isso, a única configuração que revela a deriva é uma exposição à umidade com viés — pense em 85%RH com viés aplicado na rede sensível — onde a falha aparece lentamente, como um temporizador.

Quando você segmenta a falha até uma vizinhança específica (geralmente uma região de LGA/QFN de baixo standoff perto de um anel de proteção), a história do “limpo em massa” desmorona. A extração localizada ao redor do ponto quente revela contaminação que o número de toda a placa nunca capturou. As ações corretivas que realmente fazem a diferença não são heróicas. São disciplinas mundanas: tendência de resistividade de enxágue, regras de carregamento que evitam sombras, e disciplina de fluxo de retrabalho aplicada por uma revisão de instruções de trabalho vinculada a um ECO.

Aqui, os atalhos começam a se multiplicar: “Não podemos apenas aplicar uma camada de revestimento conformal?” “Não podemos apenas solicitar um certificado mais limpo?” “Não podemos apenas aumentar o espaçamento?” Essas perguntas são reconfortantes porque parecem uma conclusão. Não são.

Um certificado de limpeza é dado de entrada. Não é uma evidência de que uma superfície de alta impedância ou alta voltagem permanecerá isolante em um ambiente de umidade, viés e envelhecimento.

Evidências reais parecem diferentes: validação vinculada ao mecanismo que corresponde ao modo de falha, além de controles de processo que tornam os resultados de limpeza reprodutíveis — incluindo as partes da fabricação que todos desejam que não contassem, como retrabalho e retoque de solda seletiva.

O que “Limpo” Significa Quando Nanoamps Importam

Para conjuntos de alta impedância e HV, “limpo o suficiente” não pode simplesmente significar “extraímos íons de uma área grande e o número ficou abaixo de um limite.” O objetivo é mais restrito e exigente: prevenir vazamentos de deriva e degradação do isolamento ao longo das estações, perfis de armazenamento e tempo sob polarização. Este é um objetivo de confiabilidade elétrica, distinto dos padrões cosméticos. Uma película de resíduo fina e irregular que nunca acionaria um alarme na inspeção visual pode se tornar eletricamente ativa em umidade. Uma vez aplicada a polarização, ela deixa de ser um contaminante passivo e passa a fazer parte de um caminho de condução.

Mecanicamente, os ingredientes são simples: resíduo iônico, umidade, viés, tempo e geometria que permite a uma película fazer uma ponte onde os diagramas de espaçamento assumiam que haveria ar. A parte difícil é que a geometria que você se importa muitas vezes está escondida. Zonas sob componentes — QFNs, LGAs, BGAs, pinos de passo apertado e as bordas de adesivos ou estacas — são onde os resíduos ficam presos e onde o alcance da lavagem é pior. Esses também são exatamente os lugares que as equipes não conseguem inspecionar bem, e exatamente onde um teste de extração em massa suaviza o problema. Se alguém perguntar, “Como você limpa por baixo de um QFN/LGA?” eles não estão fazendo uma pergunta de iniciante. Eles estão sondando o núcleo se a história de limpeza é real ou teatro.

Praticamente, a validação deve ser localizada ao redor do nó sensível. Uma anel de proteção ao redor de uma entrada de eletrometro, uma rede de divisor de alto valor ou uma região de creepage HV não é “apenas outra área da placa”. É um ponto quente com física de falha diferente. O caminho de vazamento muitas vezes segue características mundanas: bordas da máscara de solda, vizinhanças de via‑em‑pad ou o perímetro de um pacote de baixo standoff onde resíduos de fluxo ficam presos e ativados pela umidade. É por isso que “apenas aumentar o espaçamento” raramente resolve a confiabilidade HV em uma montagem que ainda possui resíduos: filmes de superfície não respeitam o espaçamento nominal desenhado no CAD.

Shiny não é uma medida.

A verdade desconfortável é que muitos programas validam a limpeza como se a contaminação fosse uniforme e visível. Falhas de alta impedância e HV geralmente não são.

O Rastreamento do Mecanismo: Resíduo → Umidade → Viés → Vazamento (e Como Provar Isso)

Um plano de validação começa declarando o mecanismo de falha em uma frase. Para este tópico, geralmente é condução superficial e deriva (às vezes progredindo para migração eletroquímica), não ruptura imediata. Então, o plano lista as condições necessárias: resíduo iônico em algum lugar na superfície ou preso sob um pacote, umidade alta o suficiente para criar um filme condutor, um campo elétrico aplicado na região (polarização), e tempo suficiente para que a fuga se estabilize em um comportamento de “novo normal”. Esse componente de tempo é o que as equipes subestimam; testes de laboratório são curtos, enquanto a exposição no campo é longa.

Uma vez que essa cadeia causal é nomeada, o plano mapeia onde cada ingrediente se esconde na montagem. Sob um LGA/QFN de baixa altura perto de um divisor de 100 MΩ, há uma armadilha clássica: a região é eletricamente sensível, fisicamente difícil de lavar e fácil de contaminar durante o retrabalho. Quando um programa vê agrupamento de deriva após implantação costeira ou armazenamento no verão, raramente significa que a placa ficou “mais suja” de forma dramática. Significa que o ambiente finalmente forneceu a umidade necessária para completar o circuito através de um filme de resíduo que já estava lá, e a polarização tornou o caminho de fuga consistente.

Mergulhar em umidade polarizada não é um teste sofisticado neste contexto; é uma maneira de reproduzir os ingredientes reais da falha no campo. E tem um padrão de falsificação: se a umidade polarizada em um nível de estresse relevante não alterar a resistência de isolamento ao longo do tempo na região de ponto quente, a hipótese do resíduo perde força.

É aqui também que a confusão “ROSE pass = seguro?” deve ser resolvida. Testes iônicos em massa podem ser telas úteis, mas não garantem que o um centímetro quadrado sob um pacote de baixa altura perto de um anel de proteção esteja limpo. Eles também raramente imitam condições de operação — a química de extração, amostragem de localização e sensibilidade a resíduos localizados importam. Um relatório pode ser “verdadeiro” e ainda assim irrelevante para o mecanismo de falha. A questão da validação não é “Atendeu a um número?” É “Esta montagem mantém o comportamento de isolamento sob umidade e polarização pelos constantes de tempo que o produto realmente verá?”

Não existe um limite universal de “resíduo aceitável” que possa ser afirmado com honestidade para todos os projetos de alta impedância/HV. O nível aceitável depende da escala de impedância (nanoamps não são microamps), gradientes de voltagem, geometria e ambiente. A maneira de gerenciar essa incerteza é correlação, não confiança. Escolha uma estratégia representativa de placa ou amostra, aplique um perfil de umidade polarizada que abranja condições plausíveis de campo (85°C/85%RH é uma faixa comum, mas não a única), e correlacione indicadores de contaminação localizada (extração localizada ao redor do ponto quente, testes estilo SIR/ECM, resistência de isolamento vs. tempo) ao desempenho elétrico que você valoriza.

A linha de raciocínio é simples: se a falha envolve umidade + polarização + tempo, a validação deve envolver umidade + polarização + tempo, no local certo.

Pacote de Validação Mínima Viável (O Que Prova, O Que Não Prova)

Um “pacote mínimo de validação viável” não é uma versão diluída de um programa perfeito. É um compromisso deliberado: suficiente para eliminar os loops de falsa confiança mais comuns sem transformar o projeto em um esforço científico de prazo indefinido. Ele para de tratar um certificado como uma linha de chegada. Em vez de adicionar testes por si só, esse pacote representa o menor conjunto de controles e provas que reduzem de forma significativa a probabilidade de deriva/retornos de fuga.

No mínimo, o programa precisa de duas categorias: (1) evidências de triagem/processo de que a limpeza é controlada e repetível, e (2) pelo menos um teste de prova elétrica ligado ao mecanismo focado no ponto quente.

No lado do processo, o programa deve exigir artefatos auditáveis da linha de limpeza e do CM, não declarações de marketing. Programas consistentemente estáveis têm características específicas: uma receita de lavagem documentada, registros de manutenção que incluem inspeção/limpeza de bicos em uma lavadora de linha aquosa com barras de pulverização, e um método de carregamento que evita sombras (regras de espaçamento de cestos que realmente são seguidas, não apenas coladas na porta).

A qualidade do enxágue merece atenção desproporcional porque é fácil de negligenciar e altera os resultados. A resistividade do enxágue DI que apresenta tendência ao longo do tempo é mais informativa do que discutir uma química “mais forte” enquanto a qualidade da água de enxágue flutua. É aqui também que a compatibilidade de materiais pertence—carcaças de conectores, etiquetas, silicones/underfills, juntas. Uma troca de química que turva plásticos ou incha uma junta só pode “resolver” a contaminação e criar um problema de confiabilidade diferente. Uma verificação básica de cupom mais revisão de ficha de dados/SDS é obrigatória quando substituições estão em jogo.

No lado do mecanismo, escolha um teste que se assemelhe aos ingredientes da falha e uma medição que vise o ponto quente. Pode ser um mergulho em umidade polarizada com polarização definida na região sensível (espaçamento HV ou área do divisor de alto valor) combinado com tendência de resistência de isolamento vs. tempo, ou testes SIR/ECM orientados ao processo e materiais utilizados. Combine com extração localizada ao redor da região de alto risco (vizinhança do anel de proteção, sob pacotes de baixa altura) em vez de uma média de toda a placa. O objetivo é tornar o programa sensível à forma como essas falhas realmente ocorrem: localizadas, ativadas por umidade, estabilizadas por polarização e reveladas ao longo do tempo.

A aquisição e a solução de problemas iniciais muitas vezes começam com uma pergunta incorreta: “Qual limpador devemos comprar?” Se os resultados da limpeza mudam quando as placas são rearranjadas em uma cesta ou quando os bicos de pulverização são desentupidos, o problema não é uma questão de química. É um problema de capacidade do processo. A seleção de química importa—especialmente com tipos de fluxo e restrições de materiais—mas é o último ajuste a ser feito após mecânica, carregamento, qualidade do enxágue e monitoramento estarem visíveis e controlados.

E não: o revestimento conformal não é um plano de limpeza. O revestimento pode reduzir riscos, ou pode selar resíduos na montagem e transformá-los em fontes de deriva de longo prazo. Se o revestimento for utilizado, ele precisa de seus próprios controles de processo (estratégia de máscara, medições de espessura registradas por lote, verificação de cura e um plano de retrabalho) e ainda assim não pode ser tratado como permissão para pular a validação de limpeza de pontos críticos.

Retrabalho e Soldagem Seletiva: O Ponto Cego da Validação

Se um plano de validação ignora retrabalho, ele valida um processo de fabricação fictício.

Uma construção piloto pode passar no ICT e parecer estável, depois desenvolver falhas intermitentes de alta impedância após um dia em uma câmara de umidade com polarização aplicada. A análise pós-morte muitas vezes revela algo dolorosamente comum: dois técnicos realizando 'o mesmo' retoque usaram fluxos diferentes e hábitos de limpeza diferentes. Um usou uma caneta de fluxo e um cotonete com IPA; outro usou um fluxo diferente e um material de limpeza que solta fibras. Uma instrução de trabalho dizendo 'limpe conforme necessário' é apenas um desejo. Quando as falhas são relacionadas às notas do MRB ou NCRs e depois à bancada de retrabalho, o padrão deixa de parecer aleatório. Começa a parecer um processo de fabricação secundário não controlado.

Por isso, retrabalho e solda seletiva devem estar no escopo da validação. Os controles são explícitos: uma lista de fluxo bloqueada (números de peça rastreados no depósito de ferramentas), solvente e materiais de limpeza definidos (sem 'receitas caseiras' dependentes da pessoa), regras claras de roteamento para quando as placas devem passar pela lavagem após o retoque, e critérios de verificação que correspondem ao mecanismo de falha (não apenas 'parece limpo'). Se um programa precisa passar por ECOs e reparos de serviço de campo, a validação deve incluir pelo menos um ciclo de retrabalho na matriz de testes para a região de ponto crítico, porque é onde resíduos são injetados tarde e silenciosamente.

Há também uma incerteza sutil, mas importante, a gerenciar aqui: 'não-limpo' em um rótulo de fluxo não é uma garantia física, e as formulações variam. Trate o tipo de fluxo como uma variável controlada. Quando ele muda, revalide o comportamento do ponto crítico sob umidade e polarização. Caso contrário, o programa acaba 'validado' para um fluxo que não é aquele usado durante os retoques confusos e sob pressão de tempo que realmente acontecem.

O volume de retrabalho pode ser pequeno e ainda assim dominar o risco porque o nó sensível está localizado. O risco é proporcional a se um evento de retrabalho tocou o quadrado errado de centímetro, não a quantidade total de placas retrabalhadas.

Red‑Teaming dos Artefatos de Conforto (ROSE, CoCs, Visual, Hipot)

A mentalidade predominante é simples: atingir o KPI de limpeza, passar no hipot, enviar. Os artefatos de conforto estão empilhados como um escudo: relatório ROSE, CoC do fornecedor, inspeção visual, talvez corante de rastreamento UV, e um teste hipot aprovado no final. Cada artefato mede algo real, mas nenhum deles, sozinho, mede 'esta montagem não desenvolverá condução superficial e deriva sob umidade sob polarização ao longo do tempo'.

ROSE é uma triagem grosseira em massa; não é projetada para mapear resíduos localizados sob um perímetro QFN ou na borda de um anel de guarda. Um CoC do fornecedor descreve o material de entrada, não o estado da placa montada após reflow, solda seletiva, manuseio e retrabalho. A inspeção visual (mesmo com auxílios UV) ajuda a detectar resíduos grosseiros e problemas de acabamento, mas filmes finos eletricamente ativos podem ser quase invisíveis. Hipot prova uma resistência momentânea sob uma configuração específica; não prevê automaticamente a deriva de condução superficial em 85%RH com polarização aplicada por horas ou dias. Essas não são críticas aos testes. São lembretes de seus limites.

Se o produto se preocupa com nanoamperes, deve validar com nanoamperes — ou com testes que os prevejam de forma confiável.

Uma reconstrução pragmática mantém os artefatos de conforto como telas, mas para de usá-los como fechamento. Adicione um teste de prova ligado ao mecanismo no ponto crítico sob umidade e polarização por um tempo relevante, e combine-o com medição de contaminação localizada ou evidência no estilo SIR/ECM. Essa única adição muitas vezes faz mais para prevenir retornos de campo impulsionados por deriva do que expandir uma lista de certificados.

Como Defini-lo Sem Começar um Projeto Científico

Um programa confiável não tenta validar a “limpeza” em todos os lugares, para sempre. Ele se concentra na consequência e na plausibilidade.

Comece com o nó sensível e sua vizinhança: divisores de alto valor (100 MΩ ou mais), entradas de eletrômetro com anéis de guarda, e espaçamento HV onde filmes de superfície podem fazer ponte de fuga. Depois decida como será o mundo do produto em faixas: interno benigno, exposição à umidade costeira, ou armazenamento em armazém quente seguido de umidade durante o transporte e implantação. Essa decisão de escopo informa a seleção do estresse de teste. Também informa a amostragem: extração localizada ao redor do ponto crítico é mais informativa do que médias de toda a placa quando o entupimento por componentes é o fator de falha. Se o CM puder mostrar tendências de resistividade de enxágue, registros de manutenção do lavador e diagramas de carga que evitam sombra de spray, isso reduz a necessidade de testes exploratórios repetidos. Se não puderem, o programa deve assumir variabilidade até que seja provado o contrário.

Este guia evita intencionalmente classificar marcas de limpadores, fornecer etapas de limpeza para hobistas ou percorrer uma história cláusula por cláusula de normas. Esse material não ajuda uma equipe profissional a decidir se um conjunto de alta impedância/HV permanecerá estável sob umidade e polarização. Tende a distrair dos fatores que realmente importam: geometria, capacidade do processo e validação ligada ao mecanismo.

A estrela do norte prática é simples: pare de perguntar se a placa está 'limpa' no abstrato. Pergunte se o ponto crítico permanece isolante sob umidade, polarização, tempo e realidade do retrabalho — e exija medições que possam responder a essa questão.