Os eletrônicos dentro de um dispositivo médico carregam um peso que produtos de consumo não carregam. Uma falha em campo não é um inconveniente; é um potencial evento de segurança do paciente. Ela provoca notificações regulatórias e, em casos graves, recalls que podem envolver milhares de unidades em múltiplos mercados. Essa realidade molda todos os aspectos do projeto, construção e documentação de placas de circuito de dispositivos médicos. É por isso que a indústria opera sob a ISO 13485, um sistema de gestão da qualidade que governa todo o ciclo de vida da fabricação com um rigor muito superior às normas industriais gerais.

Para empresas que desenvolvem novos dispositivos, o desafio não é simplesmente alcançar conformidade. É alcançar conformidade sem sacrificar a velocidade necessária para atender aos prazos clínicos e janelas de comercialização. Uma suposição comum é que a disciplina regulatória e prazos agressivos estão fundamentalmente em tensão — que o rigor dos Registros de Históricos de Dispositivos, a precisão da etiquetagem e o overhead de validação de processos inevitavelmente desaceleram a produção.

Essa suposição é falsa. É um mito perigoso perpetuado por fabricantes que adicionam conformidade como um pensamento posterior, ao invés de construí-la na arquitetura de suas operações. Quando um fabricante de PCBA opera sob um sistema maduro ISO 13485, os próprios mecanismos que garantem rastreabilidade e repetibilidade tornam-se os facilitadores de velocidade. A captura de dados em tempo real elimina a papelada retrospectiva. Processos validados removem a necessidade de combate ao fogo por unidade. A prontidão para auditoria contínua previne as corridas disruptivas que atrasam cronogramas. Sistemas validados não te desaceleram. A conformidade ad hoc sim.

Para entender isso, é preciso olhar além do certificado ISO 13485 na parede e examinar os sistemas que satisfazem auditorias sem esticar os prazos.

O que a Certificação ISO 13485 Significa para Montagem de PCB

ISO 13485 é uma norma de sistema de gestão de qualidade, não uma norma de produto. A distinção é fundamental. Quando um fabricante de PCBA possui a certificação ISO 13485, um auditor credenciado verificou que a organização mantém um sistema documentado, controlado e monitorado para gerenciar a qualidade. A certificação não atesta a qualidade de qualquer produto individual; ela atesta a disciplina do sistema que produz esses produtos.

Embora o padrão compartilhe um antepassado com o mais comum ISO 9001, a ISO 13485 é muito mais prescritiva nas áreas que impactam a segurança do paciente. Onde a ISO 9001 permite flexibilidade, a ISO 13485 exige controles específicos para gerenciamento de risco, validação de processos, rastreabilidade e vigilância pós-mercado. Para um fabricante contratado, isso significa que todo o ambiente de produção — fluxos de trabalho, equipamentos e registros — opera em um nível muito além das normas de eletrônicos de consumo.

A presença de um certificado ISO 13485 é uma condição imprescindível para trabalhos com dispositivos médicos. Sua ausência indica que um parceiro não está equipado para atender às expectativas regulatórias. Mas o certificado sozinho não revela maturidade operacional. Ele verifica se um sistema existe, não se esse sistema promove a excelência operacional ou se é apenas mantido para passar em uma auditoria anual. A diferença reside na arquitetura desse sistema.

A Arquitetura da Rastreabilidade: Registros de Históricos de Dispositivos em PCBA

O Registro de Histórico do Dispositivo (DHR) é o pacote completo de documentação que comprova o que foi produzido, como foi feito e por quem. Para cada montagem de dispositivo médico, um auditor deve ser capaz de reconstruir sua genealogia com precisão forense. Isso significa conhecer o lote específico de cada componente na placa, o identificador de lote da pasta de solda, os IDs das máquinas para a colocação e forno de recozimento, o operador que operou a linha, as condições ambientais no momento da montagem, e os resultados de cada inspeção e teste. O DHR não é um resumo; é um registro exaustivo.

Esse nível de rastreabilidade existe por uma razão: contenção de risco. Se ocorrer uma falha em campo ou um fornecedor fizer recall de um lote específico de componentes, o fabricante deve ser capaz de identificar cada unidade afetada com rapidez e certeza. Sem a integridade completa do DHR, um único componente falho pode forçar um recall geral de toda uma produção, prejudicando o lançamento de um produto porque o escopo de exposição não pode ser determinado. Rastreabilidade não é carga administrativa; é o mecanismo que protege os pacientes e limita prejuízos financeiros quando algo dá errado.

O que um DHR completo captura para cada montagem

Uma DHR para um PCBA deve vincular cada bobina de componente ao seu certificado de conformidade do fornecedor. Deve documentar qual equipamento foi usado para cada operação e seus parâmetros durante a execução. Deve registrar quais operadores qualificados realizaram a configuração, inspeção e testes. Deve captar dados ambientais como temperatura e umidade se os materiais forem sensíveis. Também deve registrar os resultados de todos os testes em circuito e funcionais, incluindo o número de série e o status de calibração do próprio equipamento de teste. Por fim, inclui quaisquer relatórios de desvio se uma anomalia ocorrer e for dispensada durante a montagem.

Um fabricante deve possuir sistemas para capturar esses dados em cada etapa. Embora sistemas manuais e baseados em papel de DHR sejam permitidos, eles favorecem latência e erro. Um documento de viagem que acompanha as placas na fábrica pode ser preenchido incorretamente, ser extraviado ou ter etapas omitidas. Se isso acontecer, o DHR está incompleto, e toda a remessa está em perigo. Aqui, a qualidade da infraestrutura digital de um fabricante determina diretamente sua velocidade e confiabilidade.

Como os Sistemas de IHR em Tempo Real Impedem Atrasos Retrospectivos

Uma operação ISO 13485 madura usa um software integrado para capturar dados DHR em tempo real, como um subproduto natural da produção. Quando um operador escaneia um carretel de componentes em uma máquina de coleta e colocação, o sistema registra automaticamente o número do lote e a marca temporal. Quando uma placa sai de um forno de refluxo, os dados do perfil térmico são vinculados ao lote. Quando um teste funcional é executado, os resultados são gravados diretamente no banco de dados DHR. O DHR está completo no momento em que a produção termina.

Essa diferença arquitetônica elimina a maior fonte de inflação do tempo de espera: a corrida para montar a documentação após o fato. Em instalações com sistemas manuais, compilar registros e resolver discrepâncias pode levar dias ou semanas após a construção das placas. O produto está finalizado, mas não pode ser enviado porque a papelada não está. Em um sistema DHR em tempo real, produção e documentação são sincronizadas. Quando a última placa é testada, o DHR está pronto. É assim que disciplina impulsiona a velocidade.

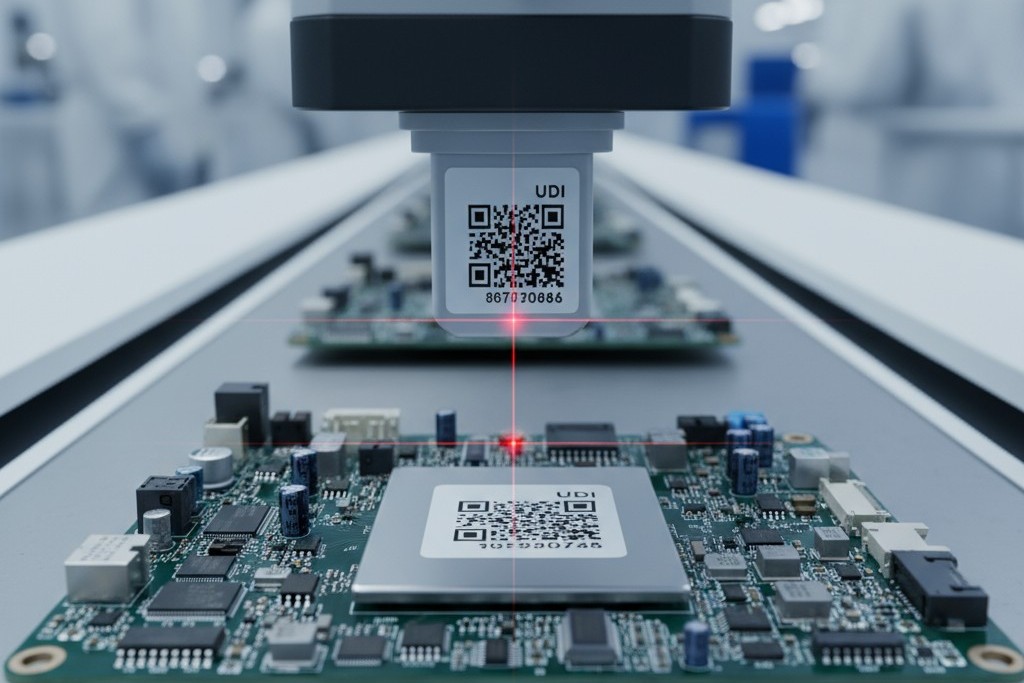

Rotulagem UDI: Uma Disciplina de Fluxo de Trabalho, Não uma Etapa Final

O sistema de Identificação Única de Dispositivo (UDI) é uma estrutura regulatória global para rastreamento de dispositivos médicos. Para montagens de PCB, a etiquetagem UDI não é apenas imprimir um código de barras no final da linha. É uma disciplina de fluxo de trabalho que deve ser integrada ao processo de produção com controles rigorosos de integridade de dados, garantindo que a identidade de cada dispositivo seja corretamente estabelecida e vinculada ao seu DHR.

Um UDI é um identificador regulatório, não um número de série interno. Segue um formato globalmente harmonizado (normalmente GS1 ou HIBCC) e inclui um Identificador de Dispositivo (DI) para o modelo do produto e um Identificador de Produção (PI) contendo o número do lote, número de série ou data de fabricação. Como o formato é ditado pelos reguladores, o cliente deve fornecer os dados UDI e as especificações de etiquetagem, e o fabricante deve executá-los com precisão.

Quando a Integração UDI Ocorre no Processo de Montagem

O ponto em que uma etiqueta UDI é aplicada depende do dispositivo. Para alguns produtos, a etiqueta é aplicada diretamente ao PCBA após os testes finais. Para outros, o PCBA é uma submontagem, e a etiqueta UDI final é aplicada posteriormente pelo cliente. No primeiro caso, o fabricante do PCBA deve gerenciar a geração, aplicação e verificação da UDI como uma etapa controlada no fluxo de trabalho.

Um erro comum é tratar a etiquetagem UDI como uma tarefa pós-produção tratada no departamento de embarque. Isso introduz riscos inaceitáveis. Se as etiquetas forem aplicadas manualmente sem estarem vinculadas ao sistema DHR, não há uma verificação automática de que a etiqueta correta foi aplicada à unidade correta. A melhor prática é integrar a impressão e aplicação de UDI diretamente na linha de produção, com escaneamento de código de barras ou sistemas de visão para verificar se o conteúdo da etiqueta corresponde ao registro DHR da unidade.

A Mecânica da Serialização e Verificação de Etiquetas

Quando a serialização ao nível da unidade é necessária, o fabricante deve gerar um número de série único para cada placa e codificá-lo na etiqueta UDI. Isso requer um sistema de serialização que se integre ao banco de dados DHR para evitar duplicatas e associar permanentemente cada número de série à sua história de unidade específica. A etapa de verificação, tipicamente uma varredura imediata após a aplicação, confirma se a etiqueta é legível e correta, marcando automaticamente qualquer unidade que falhar. Um parceiro maduro terá um processo de transferência de design definido para verificar a completude de todas as especificações UDI antes do início da produção, evitando interrupções caras downstream.

Validação de Processo: Construindo Repeatabilidade

A validação do processo é a prova formal e documentada de que um processo de fabricação produzirá consistentemente montagens que atendem a todos os requisitos. Não é desenvolvimento de processo; é a demonstração final de que um processo, operando dentro de parâmetros definidos, produzirá sempre um resultado conforme. Sob a ISO 13485, processos críticos devem ser validados antes de serem usados na produção rotineira.

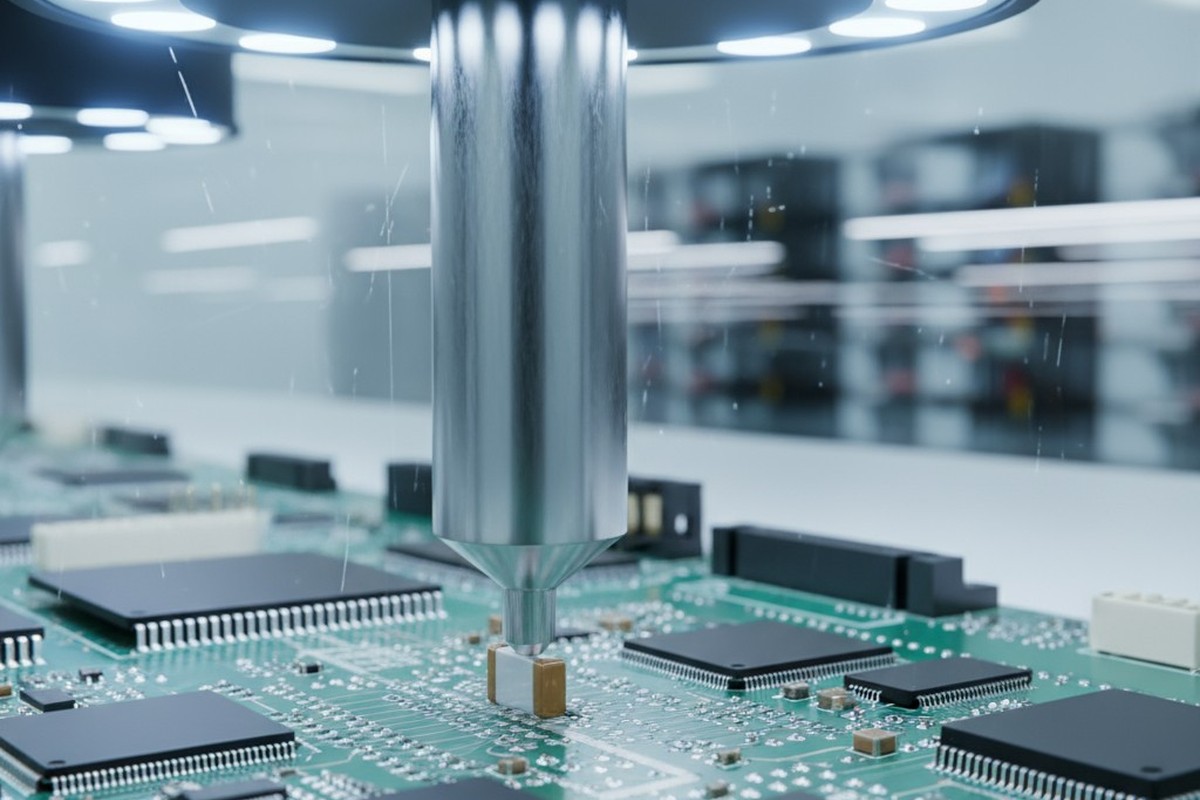

Para fabricação de PCBA, processos como soldagem por reflusão, revestimento conformal e inspeção automatizada requerem validação. A lógica é simples: se você não pode verificar totalmente a qualidade de um resultado após o fato—como a integridade interna de uma conexão de solda—você deve provar que o processo em si é capaz anteriormente. Quando você não pode inspecionar a qualidade na entrada, deve construí-la na produção.

O que a Validação de Processo Comprova e Quando Ela Ocorre

Uma validação completa do processo segue um protocolo formal: Qualificação de Instalação (IQ), Qualificação Operacional (OQ) e Qualificação de Desempenho (PQ). OQ confirma que o equipamento funciona corretamente em toda a faixa de parâmetros pretendida. PQ é a fase mais rigorosa: envolve executar conjuntos representativos da produção através do processo para demonstrar, por meio de testes, que a saída atende consistentemente a todos os critérios de aceitação.

Essa validação deve ser concluída antes de o processo ser utilizado para produção comercial. Embora exija um investimento inicial de tempo para um novo produto, um processo validado permite velocidade posteriormente. Ele qualifica o processo para uso rotineiro, permitindo que a produção prossiga sem verificações extensivas por unidade.

A Relação entre Validação e Flexibilidade

Um processo validado não é um processo bloqueado, mas quaisquer mudanças devem ser gerenciadas por meio de um procedimento formal de controle de mudanças. Um ajuste menor dentro do intervalo validado pode não exigir ação, mas uma mudança maior—como introduzir um novo tipo de componente ou trocar pasta de solda—acionará uma necessidade de revalidação.

Um fabricante com um programa de validação maduro possui procedimentos claros para avaliar essas mudanças e executar revalidações de forma eficiente. Eles podem recorrer a dados históricos para responder rapidamente quando uma mudança é necessária. Um fabricante com disciplina fraca trata cada mudança como uma crise, exigindo esforços longos de revalidação que atrasam a produção. A diferença não é a regulamentação; é a maturidade do sistema projetado para atendê-la.

Armazenamento Controlado e Monitoramento Ambiental

Um conjunto de dispositivo médico não se torna inerte após sair da linha de produção. Ele permanece sujeito a riscos ambientais que podem degradar a qualidade. O armazenamento controlado estende o sistema de qualidade para a fase pós-produção, protegendo os conjuntos de descarga eletrostática (ESD), umidade, contaminação e mistura até serem entregues.

A ISO 13485 exige que as condições de armazenamento sejam definidas, monitoradas e documentadas. Para PCBA, isso significa proteção robusta contra ESD, controle de temperatura e umidade para componentes sensíveis à umidade, e protocolos de limpeza para prevenir contaminação por partículas. O rigor desses controles escala com o perfil de risco do dispositivo.

Categorias de Controle: ESD, Ambiente e Contaminação

ESD é um risco bem conhecido, mas assume uma importância aumentada em dispositivos médicos, onde um defeito latente pode não se manifestar até o uso clínico. As áreas de armazenamento devem ser protegidas contra ESD, e os conjuntos devem permanecer na embalagem protetora até alcançarem outro ambiente controlado. O controle de temperatura e umidade é fundamental para componentes sensíveis à umidade ou para revestimentos que exigem condições específicas de cura. Essas áreas devem estar equipadas com sistemas que registram continuamente os dados ambientais e acionam alarmes para condições fora do especificado. O controle de contaminação é vital para conjuntos utilizados em dispositivos implantáveis ou estéreis, exigindo áreas de armazenamento dedicadas com acesso controlado e filtração de ar.

Rastreabilidade em armazenamento: Segregação de lote e FIFO

Além dos fatores ambientais, o armazenamento é um ponto de verificação de rastreabilidade. Os conjuntos devem ser armazenados para evitar confusões entre lotes ou versões do produto. Isso exige segregação física, rotulagem clara e um sistema de inventário que aplique a identificação do lote. A disciplina de fluxo de primeiro a entrar, primeiro a sair (FIFO) é prática padrão para minimizar riscos de vida útil. Cada evento de armazenamento — desde o recebimento no estoque até o envio — deve ser registrado e vinculado ao DHR, criando uma cadeia ininterrupta de custódia que permite uma resposta rápida e precisa a quaisquer problemas pós-comercialização.

Preparação Contínua para Auditoria: O Sistema que Prevém Disrupções

Uma auditoria ISO 13485 não é uma surpresa. Auditorias de vigilância de órgãos de certificação e auditorias regulatórias de agências como a FDA ocorrem de acordo com uma programação ou em resposta a um evento disparador. O conteúdo dessas auditorias também não é um mistério; os auditores examinam registros, observam processos e verificam se procedimentos documentados estão sendo seguidos.

A diferença entre uma auditoria sem interrupções e uma disruptiva é o estado da operação. Quando um fabricante opera em estado de conformidade contínua — onde cada processo gera registros prontos para auditoria em tempo real e desvios são resolvidos imediatamente — a auditoria se torna uma verificação, não uma descoberta. A produção não para. Os engenheiros não são puxados para buscas frenéticas por documentação. As perguntas do auditor são respondidas com dados que já estão compilados e acessíveis.

Como a Disciplina Diária Cria uma Prontidão Perpétua para auditoria

Estar sempre preparado para auditorias significa que o sistema de qualidade está sempre pronto para uma inspeção não anunciada. Não há modo de 'preparação especial'. Os registros que um auditor solicita—DHRs, Ações Corretivas e Preventivas (CAPAs), protocolos de validação, matrizes de treinamento, registros de calibração—são mantidos como parte das operações diárias, não compilados às pressas quando uma auditoria está agendada.

Esse estado é alcançado através de automação e disciplina. Sistemas digitais de DHR eliminam atrasos. Rastreio de calibração automatizado alerta equipamentos antes de expirar. Sistemas de gestão de treinamento garantem que apenas pessoal qualificado realize tarefas. Sistemas CAPA rastreiam problemas desde a identificação até o encerramento. Estes não são ferramentas de auditoria; são ferramentas de produção que geram resultados prontos para auditoria.

O que os Auditores Examizam e Como os Sistemas Respondem

Quando auditores entram em uma instalação de PCBA, eles solicitam DHRs, registros de validação e evidências de controle de mudanças. Eles observam a linha de produção e entrevistam o pessoal. Um sistema que é continuamente compatível responde sem atraso. Os DHRs são retirados do banco de dados em minutos. Os registros de validação estão em um repositório estruturado. O banco de dados CAPA mostra que as questões são rastreadas até o encerramento. A visita do auditor torna-se uma confirmação, não uma investigação.

Compare isso com uma operação onde a conformidade é periódica. A auditoria gera uma corrida desenfreada. Engenheiros procuram relatórios antigos. A produção é pausada para organizar a papelada. A própria auditoria revela discrepâncias que sistemas internos deveriam ter detectado. A auditoria se torna uma fonte de atrasos e ações corretivas onerosas, não porque o auditor seja adversarial, mas porque o sistema não estava preparado. É assim que um fabricante cujo sistema de qualidade está incorporado às operações diárias evita interrupções e protege prazos.

Avaliação de um Parceiro PCBA ISO 13485: Os Critérios que Importam

Um fabricante possui ou um certificado ISO 13485 válido ou não possui. Mas a maturidade operacional existe em um espectro, e esse espectro determina se um parceiro acelerará seu programa ou introduzirá fricção. A avaliação deve focar nos sistemas que revelam verdadeira disciplina.

Certificação versus Maturidade: Peça para ver o relatório mais recente da auditoria de vigilância. A ausência de não conformidades principais é um bom sinal. Pergunte há quanto tempo o fabricante mantém a certificação; a longevidade sugere disciplina embutida. Verifique se o escopo do certificado inclui explicitamente a fabricação por contrato de PCBA.

Integração do Sistema: Solicite uma demonstração ao vivo do sistema DHR. A capacidade de obter um registro completo de um lote específico em tempo real é um indicador poderoso. Pergunte como o etiquetamento UDI é integrado e verificado. Revise um relatório de validação de processo de um produto similar; sua profundidade e clareza revelam a maturidade do programa.

Transparência na Transferência de Design: O processo de transferência de design é onde ambiguidades criam atrasos posteriores. Um parceiro maduro terá uma lista de verificação formal para verificar os requisitos UDI, parâmetros críticos de processo e critérios de teste antes do início da produção. Peça para ver esse procedimento. Seu rigor é preditivo do sucesso da parceria.

Sinais de Alerta: Desconfie de um fabricante que não consegue produzir DHRs rapidamente ou que depende de sistemas baseados em papel para registros críticos. Desconfie de uma instalação onde o monitoramento ambiental é manual e infreqüente. Desconfie de um parceiro que não consegue explicar claramente seu processo de controle de mudanças ou que tenha enfrentado lapsos na certificação. Esses são sinais de que o sistema de qualidade existe no papel, mas não na prática.

A escolha de um parceiro de manufatura afeta não apenas a qualidade do seu produto, mas também sua velocidade de entrada no mercado. Um parceiro cujo sistema ISO 13485 está realmente incorporado às suas operações não irá atrasar você com sobrecarga de conformidade. Eles vão acelerar seu programa eliminando retrabalhos e atividades de emergência que afligem aqueles que tratam a conformidade como uma lista de verificação. A disciplina permite a velocidade.