As juntas de solda sob um pacote de matriz de bolas são invisíveis a olho nu e às inspeções ópticas convencionais. Para micro-BGA e designs em escala de chip, onde centenas de conexões estão escondidas sob um componente menor que uma unha, essa inacessibilidade é um problema sério de verificação. Uma junta defeituosa pode passar pelas verificações visuais, sobreviver a testes elétricos básicos e ainda falhar de forma catastrófica no campo, quando o ciclado térmico ou vibração revela uma fraqueza latente. A questão não é se essas juntas escondidas podem falhar, mas como encontrar as ruins antes que um produto seja enviado.

Na PCBA Bester, lidamos com isso utilizando uma metodologia de verificação dupla: inspeção automatizada por raios X (AXI) para avaliar a qualidade estrutural de cada bola de solda, seguida de ciclagem de energia no banco para validar o desempenho sob estresse. Nenhum método sozinho é suficiente. A AXI revela vazios, defeitos de molhamento e erros de alinhamento que indicam controle de processo ruim, mas não pode detectar uma junta que parece boa enquanto possui má condutividade. A ciclagem de energia prova que a junta não só tem a estrutura correta, mas também se comporta corretamente sob cargas elétricas e térmicas do mundo real. Juntos, eles formam uma estratégia que reduz drasticamente o risco de defeitos ocultos atingirem os clientes.

Este não é um exercício teórico. A física dos pacotes modernos e a economia brutal de falhas de campo exigem uma abordagem rigorosa. Compreender por que cada método importa, o que revela e como eles se complementam é essencial para quem projeta ou fornece conjuntos com pacotes de matriz de área densa.

Por que Junções de Solda Ocultas Exigem Verificação Especializada

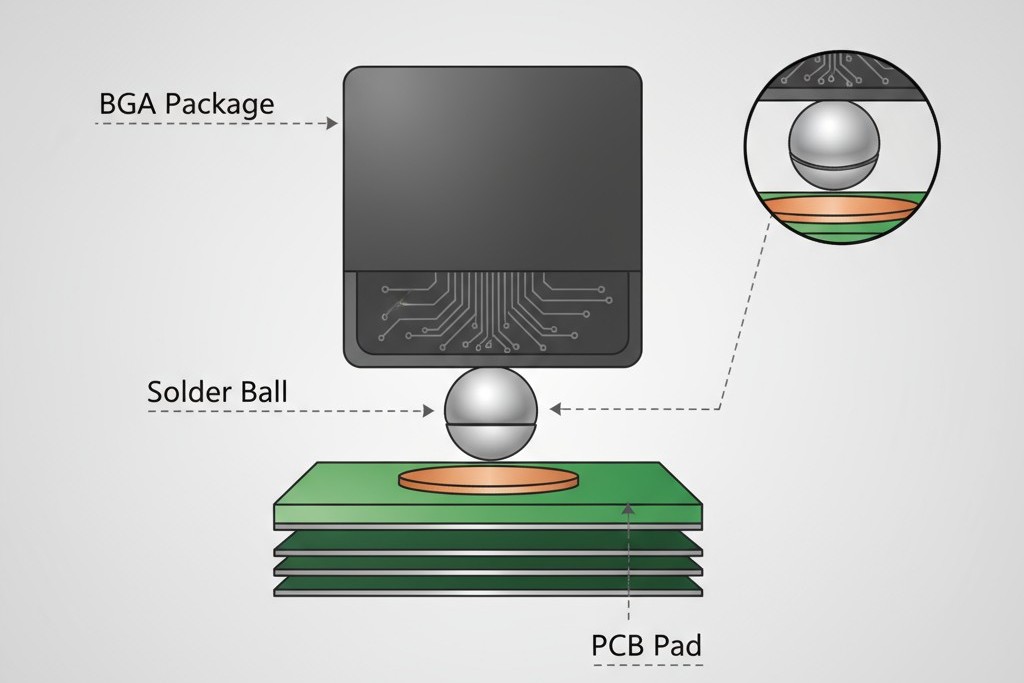

Um componente de matriz de contatos do tipo BGA (Ball Grid Array) conecta-se a uma placa através de uma matriz de bolas de solda na parte inferior, não por terminais que se estendem de seu corpo. Durante o reflow, essas bolas colapsam e se molham nas pads correspondentes na placa, formando juntas completamente ocultas pelo encapsulamento. Esse design oferece grandes vantagens em densidade e desempenho elétrico, permitindo conexões de alta densidade e trajetórias de sinal curtas. Ele também elimina a possibilidade de inspeção direta de um componente tradicional com terminais.

Sistemas de inspeção óptica, manuais ou automatizados, dependem da luz refletida para julgar o formato do filete de solda e a formação da junta. Para um BGA, não há filete para ver. O corpo do pacote bloqueia qualquer linha de visão para a junta. Um sistema óptico automatizado pode verificar a presença e o posicionamento do componente, mas não pode ver a conexão de solda em si. A única pista externa — a altura de afastamento do pacote — oferece uma suposição grosseira sobre o volume de solda, mas não revela nada sobre vazios internos, não molhamento ou pontes.

Esse desafio se intensifica à medida que a densidade aumenta. Um micro-BGA com passo de 0,5 mm e 256 bolas apresenta 256 oportunidades para um defeito que métodos ópticos perderão. Pacotes em escala de chip, onde a matriz é quase do mesmo tamanho que o pacote, elevam ainda mais o desafio com passagens ainda mais finas. A margem para erro diminui, e confiar apenas no controle de processo torna-se uma aposta arriscada. Para conjuntos de alta confiabilidade, essa aposta é inaceitável.

A resposta da indústria foi encontrar uma forma de enxergar através do pacote. A inspeção automatizada por raios X é a solução dominante, mas ela trata apenas metade do problema de verificação. Entender suas capacidades e limites é o primeiro passo para uma estratégia completa.

A Inspeção Estrutural: O que a AXI Revela em Matrizes BGA

Como a Imagem de Raios X Penetra no Pacote

Raio-X ocupa uma região do espectro eletromagnético com comprimentos de onda muito mais curtos do que a luz visível. Nesses comprimentos de onda, os fótons carregam energia suficiente para penetrar materiais opacos aos nossos olhos, incluindo o corpo de epóxi ou cerâmica de um pacote BGA. O grau de penetração depende da densidade do material. Metais usados na solda, como ligas de estanho-prata ou estanho-lead-cobre, possuem números atômicos elevados e absorvem raios X com mais intensidade do que os elementos mais leves presentes na placa ou no pacote. Essa absorção diferencial cria contraste.

Um sistema AXI direciona um feixe de raios X através do conjunto, e um detector no lado oposto captura a radiação transmitida. Isso forma uma imagem de sombra onde materiais mais densos aparecem mais escuros. As bolas de solda sob um BGA projetam sombras distintas, tornando visíveis os vazios entre elas, vazios internos e a fronteira de solda com a almofada. A imagem é um mapa de densidade, e interpretá-la significa entender quais características estruturais se correlacionam com uma conexão confiável.

Sistemas AXI modernos oferecem múltiplos ângulos de visualização e reconstrução tomográfica, permitindo a inspeção de camadas individuais dentro de uma junta. Isso é fundamental para distinguir entre um vazio inofensivo na interface do lado do pacote e um perigoso na interface do lado da placa que compromete o caminho térmico e elétrico. Enquanto a física da imagem impõe limites — resolução espacial é finita, e rachaduras microscópicas podem passar despercebidas — o método é incomparável para revelar a estrutura interna de uma junta oculta.

Os Critérios AXI para Conexões Soldadas Aceitáveis

Uma radiografia de uma conexão BGA revela três sinais estruturais. O mais crítico é molhamento completo: o solda deve ter fluido e aderido tanto ao pacote quanto às pads da placa, formando uma ligação metálica contínua. Uma conexão adequadamente molhada aparece como uma transição suave do esfera de solda para a pad. Qualquer espaço agudo ou região de baixo contraste indica não molhamento, um defeito catastrófico que deixa a conexão sem integridade mecânica ou elétrica.

Em seguida, a conexão deve ser centralizada e alinhada. A esfera de solda deve estar centrada sobre sua pad, criando uma conexão simétrica. Desalinhamento, geralmente por erro de colocação, reduz a área de contato efetiva e aumenta a concentração de estresse. O software AXI mede esse deslocamento e sinaliza conexões que excedem um limite definido.

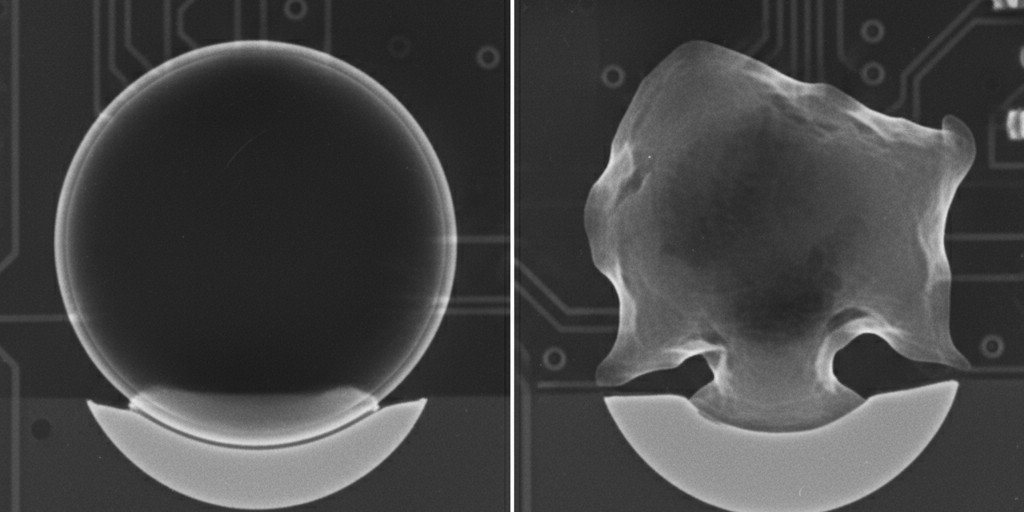

Por fim, o AXI revela bolhas de ar—bolhas de gás aprisionadas dentro do solda durante o reflow, geralmente por fluxo de escape ou umidade. Uma bolha aparece como uma região escura dentro da esfera de solda mais brilhante. Embora pequenas bolhas sejam quase inevitáveis, seu tamanho, número e localização determinam se comprometem a conexão.

Limiares de Bolhas e o que eles significam para a confiabilidade

A relação entre o conteúdo de bolhas e a confiabilidade a longo prazo não é simples; ela é ditada pela função da conexão. Para uma ligação elétrica, uma bolha reduz a área da seção transversal e aumenta a resistência. Para um caminho térmico sob um dispositivo de potência, ela impede a transferência de calor. Para a integridade mecânica, uma grande bolha pode se tornar um ponto de iníciode rachadura sob estresse térmico.

Padronizações industriais variam, mas uma referência comum considera uma área total de bolhas inferior a 25% da seção transversal da esfera aceitável para a maioria das aplicações. O conteúdo de bolhas entre 25% e 50% entra em uma zona condicional, onde a aceitabilidade depende da função da conexão; uma esfera de sinal de baixa potência pode passar, enquanto uma esfera térmica não. Qualquer coisa que exceda 50% é normalmente rejeitada de imediato, pois a capacidade da conexão de conduzir corrente e dissipar calor é severamente degradada.

A PCBA Bester usa esses limiares como ponto de partida, ajustando-os para desenhos específicos. Uma montagem aeroespacial de alta confiabilidade pode exigir um limite estrito de 15%, enquanto um produto de consumo pode tolerar o padrão de 25%. Fundamentalmente, esse limite não é arbitrário. Ele é derivado de dados empíricos que correlacionam o conteúdo de bolhas com falhas em campo e desempenho térmico.

O da distribuição a importância dos vazios também importa. Um único vazio ocupando 20% da área da junta geralmente é menos preocupante do que cinco vazios de 4% cada, pois estes fragmentam o caminho atual e criam múltiplas concentrações de tensão. O software AXI pode analisar esses padrões, mas a análise é tão boa quanto os limites programados.

Os Limites da Inspeção Estrutural Sozinha

AXI é uma ferramenta poderosa para avaliar a formação física de uma junta de solda, mas é fundamentalmente um método de inspeção estrutural. Ela mede geometria e densidade, não resistência elétrica ou condutividade térmica. Essa distinção é crucial. Uma junta pode parecer perfeita numa radiografia e ainda assim ser inútil funcionalmente.

Considere uma junta de solda fria. Calor insuficiente pode ter resultado numa conexão fraca, de alta resistência. A solda pode ter molhado as superfícies com vazios aceitáveis, mas a interface carece de um verdadeiro vínculo metallúrgico. Uma imagem de raio-X desta junta parece normal. O defeito é microscópico, na qualidade da ligação intermetalica, e o AXI não consegue vê-lo.

Da mesma forma, uma junta pode passar no AXI, mas ter uma conexão intermitente que só aparece sob estresse térmico. A junta funciona durante o teste inicial, mas ao aquecer durante a operação, micro-movimentos rompem e restabelecem o contato. Este modo de falha é particularmente insidioso e difícil de diagnosticar. Uma radiografia é uma foto instantânea à temperatura ambiente; ela não consegue prever como uma junta se comportará ao longo do tempo.

Essas limitações não diminuem o valor do AXI; elas definem seu papel. O AXI verifica se o processo de soldagem produziu juntas com uma estrutura aceitável, livres de defeitos grosseiros. É uma verificação necessária, mas não suficiente. Para provar que as juntas trocarão de forma confiável, um teste funcional é necessário.

A Validação Funcional: Ciclagem de Energia no Banco de Testes

Como o Estresse Térmico e Elétrico Revela Defeitos Latentes

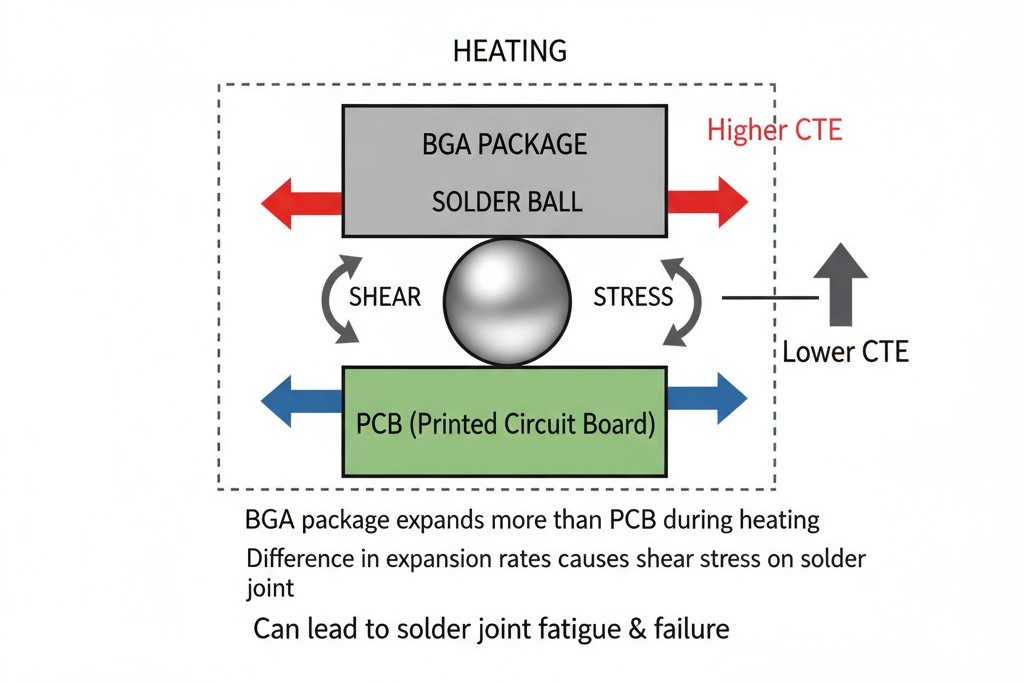

Ciclos de energia submetem um conjunto a transições repetidas entre os estados ligado e desligado. Quando alimentado, a corrente flui através das juntas BGA, gerando calor. Esse aquecimento faz com que o solda, o encapsulamento e a placa se expandam em taxas diferentes, porque seus coeficientes de expansão térmica são diferentes. Essa incompatibilidade cria tensão mecânica na interface da junta de solda. Quando a energia é removida, eles resfriam e contraem, invertendo a tensão.

Uma junta saudável com uma ligação metallúrgica forte acomoda essa tensão. Uma junta fraca com alta resistência ou uma camada intermetalica mal formada experimenta aquecimento localizado e concentração de tensão. Em múltiplos ciclos, microfissuras se formam e propagam, a resistência aumenta, e a junta eventualmente falha. O ciclo de energia acelera esse mecanismo de falha em um ambiente de laboratório controlado. Uma junta que falharia após 500 ciclos no campo pode falhar após 50 ciclos na bancada, onde as oscilações de temperatura podem ser mais agressivas. Isso difere do ciclo térmico passivo, que testa fadiga alterando a temperatura ambiente, mas ignora falhas causadas pelo aquecimento interno de um circuito vivo. O ciclo de energia impõe uma combinação de estresse térmico e elétrico, tornando-se um teste funcional mais completo.

O Protocolo de Ciclagem de Energia para Verificação BGA

No PCBA Bester, o protocolo de ciclo de energia é adaptado ao dispositivo, mas a estrutura é consistente. O conjunto é colocado em um dispositivo de teste, e o dispositivo é alimentado até sua condição operacional nominal por um tempo definido, permitindo que ele alcance o equilíbrio térmico. Em seguida, a energia é removida, e a placa esfria até uma temperatura de referência. Isso completa um ciclo.

O número de ciclos depende do objetivo. Uma triagem rápida de 10 a 20 ciclos pode detectar defeitos grosseiros como juntas frias. Uma validação mais rigorosa de 50 a 100 ciclos oferece maior confiança. Aplicações de alta confiabilidade podem exigir várias centenas de ciclos, chegando a um teste de vida acelerado.

Durante o teste, o conjunto é monitorado quanto a falhas funcionais. Isso pode ser tão simples quanto verificar se o dispositivo ainda funciona ou tão detalhado quanto medir a corrente de alimentação, a tensão de saída e a integridade do sinal. Um pico repentino de corrente pode indicar um curto; uma perda de função aponta para um circuito aberto. A imagem térmica também pode identificar juntas que aquecem mais do que o esperado, sinalizando alta resistência ou dissipação de calor precária. Esses dados fornecem um feedback valioso sobre as margens do processo, ajudando não apenas a identificar defeitos, mas a entender quão próximo o processo está de um limiar de falha.

Por que a abordagem dupla oferece confiança

AXI e ciclo de energia desempenham papéis complementares. AXI fornece uma avaliação estrutural rápida e não destrutiva de cada conexão, identificando defeitos causados por variações do processo antes de a placa ser ligada. O ciclo de energia então valida se as conexões consideradas estruturalmente sólidas pelo AXI realmente suportam as tensões da operação no mundo real.

O resultado é mais do que apenas aditivo. Uma montagem que passa tanto no AXI quanto no ciclo de energia demonstrou integridade estrutural e robustez funcional. Embora nenhum teste elimine todo risco, a confiança que essa abordagem dupla oferece é substancialmente maior do que o que qualquer método individual poderia alcançar.

Para projetos com componentes micro-BGA ou CSP, onde uma única falha na solda pode ser catastrófica, essa abordagem dupla é uma prática recomendada. Na PCBA Bester, aplicamos ambos os métodos como procedimento padrão para montagens de áreas densas, ajustando os limites e protocolos para atender às demandas de confiabilidade da aplicação. O investimento em verificação é justificado pela redução de falhas em campo e pela garantia de que cada junta oculta foi comprovada para desempenhar.

Juntas ocultas exigem uma verificação que vá além da visão e de qualquer método único. Estrutura e função devem ser ambas comprovadas. O AXI revela a anatomia de uma junta; o ciclo de energia prova sua constituição.