A física é indiferente aos seus prazos de projeto. Ela não se importa com sua meta de Bill of Materials, e certamente não se importa que você economizou vinte centavos por placa pulando o ciclo de nivelamento secundário. Quando você coloca uma via dentro de uma pad de componente —o que a densidade moderna frequentemente exige— você cria um recipiente de pressão. Tratar esse recipiente casualmente, como um furo passante padrão, e você está construindo uma bomba microscópica logo abaixo do seu silício mais caro.

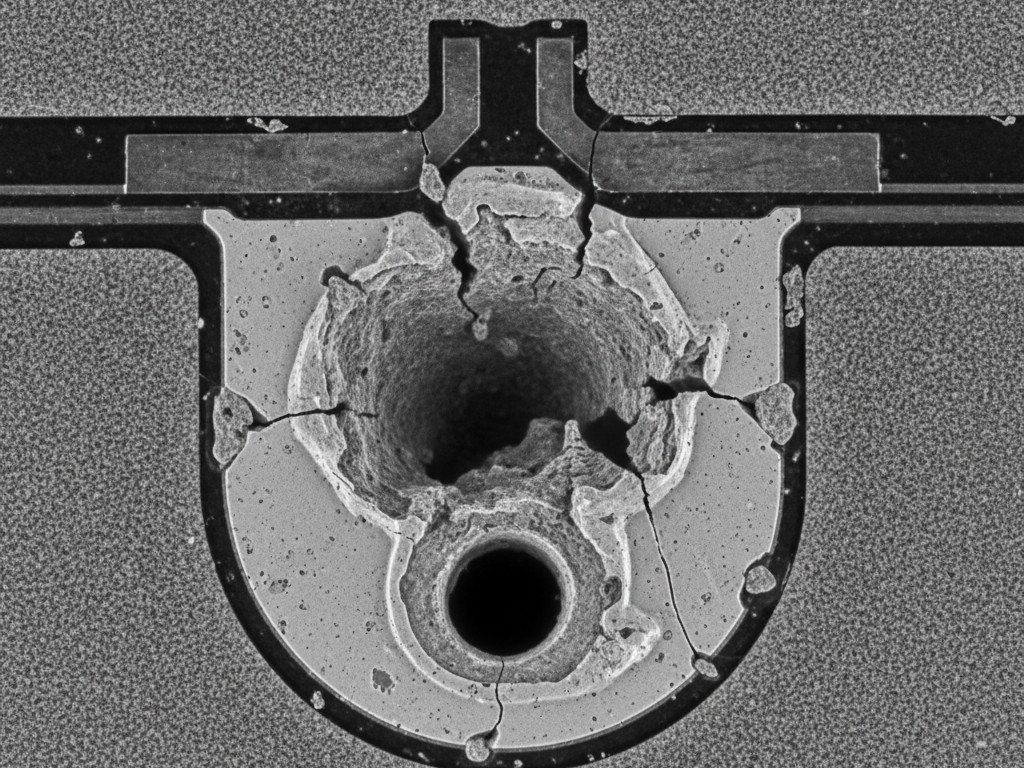

Durante o processo de refluxo, a temperatura ultrapassa o ponto liquidus do solda SAC305 (cerca de 217°C) e atinge near 245°C. Nesse intervalo de sessenta segundos, qualquer umidade, veículo de fluxo ou ar preso dentro dessa via irá se expandir. Os gases se expandem agressivamente. Se a via estiver apenas “tendida” com máscara de solda, essa fina película de polímero se estica como um balão até falhar. Quando explode, ela desloca o solda derretida que está encima dela. O resultado é um cráter na junta, um componente levantado ou um “vácuo” grande o suficiente para falhar na inspeção IPC Classe 3. Este é o efeito do vulcão. O gás não tem para onde ir além de subir, levando sua confiabilidade junto.

A Morte do Osso do Cão

Houve um tempo em que você podia evitar esse problema completamente usando “dog-bone” fanouts. Você roteava uma trilha curta da pad do BGA para uma via no espaço aberto, mantendo a pad sólida e o orifício separado. Essa era eficazmente eliminada para projetos digitais de alto desempenho.

Quando você está olhando para um Xilinx UltraScale+ ou um sensor de alta densidade com passo de 0,4 mm, a geometria para roteamento de uma trilha entre pads simplesmente não existe. Uma trilha padrão de 3 mil com espaçamento de 3 mil requer mais espaço do que os fabricantes de silício proporcionaram. Você é forçado a perfurar diretamente na pad. Alguns engenheiros, talvez mantendo hábitos da era de passo de 1,27 mm, tentam encolher os anéis de anel para níveis perigosos para manter o dog-bone vivo, mas estão lutando contra uma perda de rendimento. A tolerância de desvio de perfuração de uma fábrica de nível médio eventualmente irá prejudicá-lo. A física e a geometria ditam que a via deve estar dentro da pad. A questão não é mais “se”, mas “como” você preenche esse orifício.

A Ilusão de Tenting e Plugging

O erro mais comum — e aquele que causa as falhas mais catastróficas no campo — é presumir que máscara de solda padrão pode selar uma via-in-pad. Isto muitas vezes é especificado como IPC-4761 Tipo VI, ou “tendido e coberto”. É uma opção sedutora porque não custa nada a mais; o engenheiro de CAM simplesmente deixa a abertura da máscara sobre a via fechada.

Mas a Máscara de Solda Fotopolimérica Líquida (LPI) não é um material estrutural. É uma fina camada de tinta. Quando você tende uma via em uma pad, você prende o ar dentro do barril. Durante essa subida até 245°C, o ar se expande. A máscara amolece. A pressão aumenta até romper a capa de solda fundida, criando a vulcão mencionado anteriormente. Mesmo que ela não exploda, a bolha de gás pode permanecer presa na solda que esfria, criando um vazio massivo que atua como um isolante térmico. Você colocou efetivamente seu processador de alta potência sobre uma almofada de ar, ao invés de um caminho de calor de cobre. Tenting é uma armadilha.

Alguns designers tentam ser espertos pedindo vias “plugadas”. Eles assumem que “ plugged ” significa que o orifício está preenchido de forma sólida. No entanto, na terminologia da fábrica, “plugging” muitas vezes significa simplesmente injetar um pouco de máscara de solda extra no orifício para bloquear a luz. Raramente preenche completamente o barril. Pior, cria uma superfície não planar. A cura do LPI encolhe, deixando uma protuberância ou depressão no centro da pad.

Quando a casa de montagem aplica pasta de solda nesse pad com relevo, o cálculo do volume está incorreto. A pasta infiltra-se na depressão. A bola de BGA, esperando uma superfície lisa, agora precisa atravessar uma lacuna. Isso leva a defeitos de “cabeça na almofada”. Onde a bola repousa na pad, mas nunca realmente umedece, criando uma conexão intermitente que passará no teste de fábrica, mas falhará na primeira vez que o cliente deixar cair o dispositivo. Um plugue não é uma tampa, e uma depressão é um defeito que espera para acontecer.

A Única Saída: Tipo VII (VIPPO)

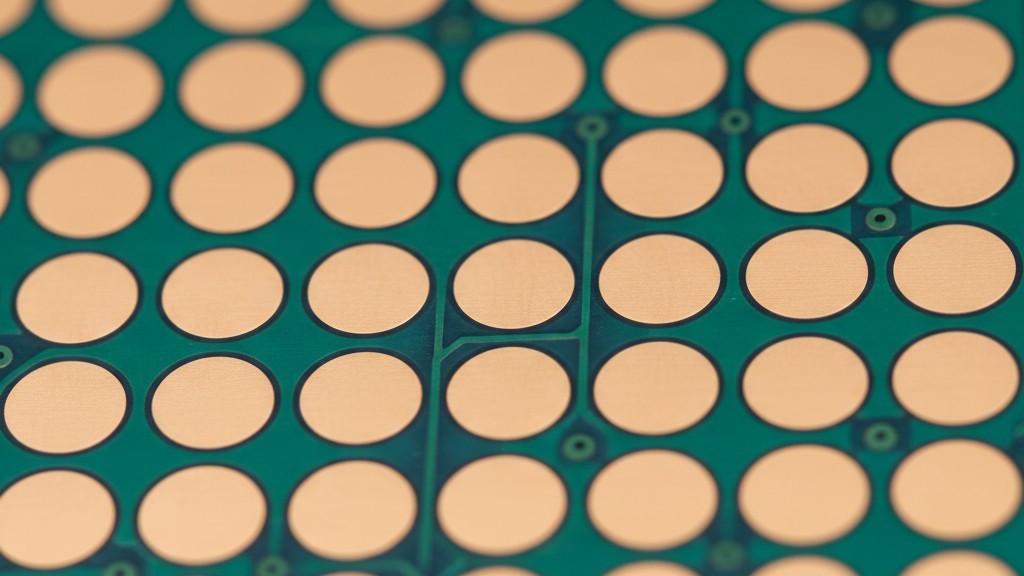

A única solução de engenharia que respeita a física do refluxo é o IPC-4761 Tipo VII. Na indústria, isso é conhecido coloquialmente como VIPPO (Via-in-Pad Plated Over). Não é um único passo — é uma sequência de operações de fabricação projetadas para transformar um orifício de volta em uma pad de cobre plana e sólida.

O processo começa após a perfuração e o banhamento iniciais. O fabricante força uma resina epóxi especializada no barril do via. Não é uma máscara de solda; é um composto dedicado ao preenchimento de buracos. Após a cura, a placa passa por uma etapa de planarização—essencialmente uma lixagem mecânica que nivela o excesso de epóxi com a superfície de cobre. Finalmente, a placa volta para o tanque de banhamento. Uma camada de cobre é banhada sobre o buraco preenchido e lixado.

O resultado é uma pad que parece e age como cobre sólido. Não há buraco para escapar gás. Não há reentrância para que a solda se infiltre. A bola BGA repousa sobre uma superfície condutora perfeitamente plana. O calor do componente atravessa a cobertura de cobre, indo para as paredes do plating do via, e até os planos internos. Isso cria uma pad de cobre monolítica, imune a liberação de gases.

A planarização é a parte não negociável desta sequência. Se você especificar "via preenchido" sem indicar "coberto e banhado", obterá um barril cheio de epóxi com resina exposta na parte superior. A solda não adere ao epóxi. Você acaba com um donut de cobre com um centro não molhável, o que pode ser pior do que uma reentrância. Você precisa da camada superior.

O Mito da Condutividade

Ao especificar o material de preenchimento, você enfrentará um debate persistente: Preenchimento Condutivo vs. Não Condutivo. Muitos engenheiros acreditam intuitivamente que "condutivo é melhor" e especificam epóxi carregado com prata ou cobre, pensando que melhora o desempenho térmico. Para classes de confiabilidade padrão, isso quase sempre é um erro.

Pastas condutivas têm um Coeficiente de Dilatação Térmica (CTE) que difere significativamente do laminado FR4 ao redor. À medida que a placa aquece e esfria durante a operação, ela se expande a uma taxa (expansão no eixo Z) e o preenchimento condutivo se expande a outra. Essa incompatibilidade estressa o banhado do barril de cobre. Após ciclos térmicos suficientes, o preenchimento age como uma cunha, rachando o joelho de cobre ou separando o banhado da parede do buraco.

Epóxi não condutivo é formulado especificamente para combinar com o CTE de laminados FR4 padrão Tg170. Ele acompanha a placa. E, quanto ao argumento térmico: a transferência de calor em um via acontece principalmente através do cilindro de banhado de cobre, não do núcleo. A diferença na resistência térmica entre um via carregado de prata e um via com epóxi padrão é desprezível para 95% de aplicações. A menos que você esteja conduzindo 50 amps de corrente contínua, onde a resistência elétrica do barril é o único critério, o risco de confiabilidade do preenchimento condutivo supera o ganho teórico. Prefira o preenchimento não condutivo.

Escrevendo a Nota Fab

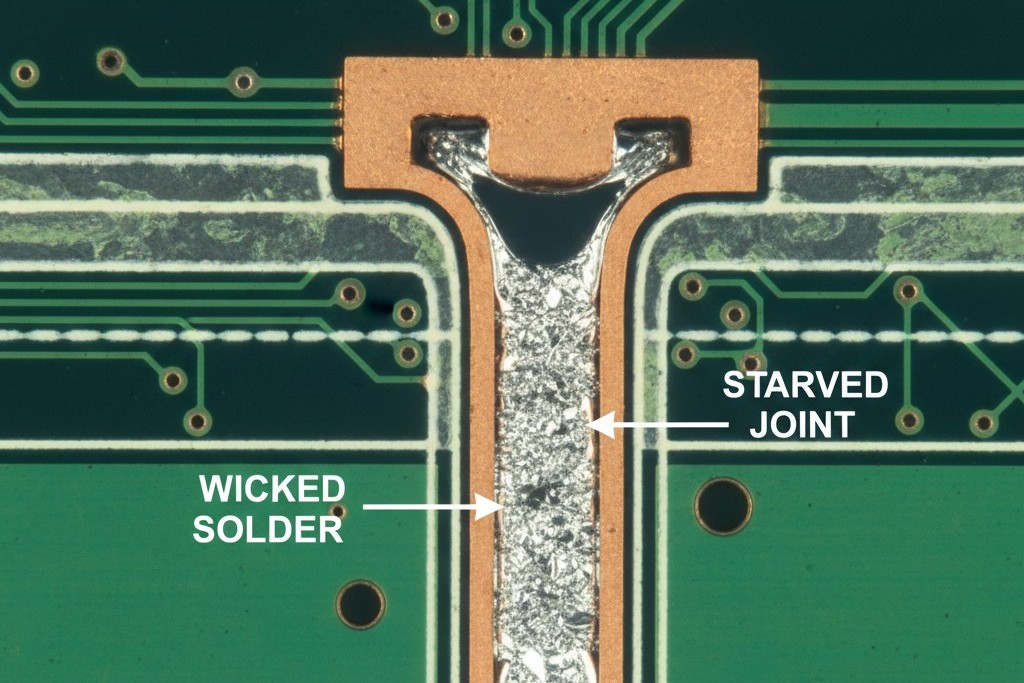

Você não pode confiar no engenheiro de CAM para adivinhar sua intenção. Se você simplesmente deixar os vias nos pads e enviar os Gerbers, uma loja conscienciosa vai suspender o trabalho. Uma loja de orçamento baixo simplesmente processará como buracos abertos, e a solda wickingá pelo barril durante a montagem, deixando o pino do componente seco—o clássico "ladrão de solda".

Você deve acrescentar uma camada específica ou um bloco de texto claro no seu desenho de fabricação. Precisa ser explícito. Não use termos vagos como "plugado". Use a definição padrão da indústria:

"Todos os vias nos pads de BGA (ou camadas específicas) devem seguir o padrão IPC-4761 Tipo VII. Preenchidos com epóxi não condutivo, planarizados e banhados com uma camada de cobre de no mínimo 12μm. A superfície final deve ser plana e soldável."

Esse processo aumenta o custo. Dependendo do volume e da loja, pode acrescentar de 15% a 30% ao preço da placa nua, pois requer ciclos extras de banhamento e etapas manuais de planarização. Mas você não está pagando por um buraco; está pagando pela ausência de um vulcão. Compare esse aumento de custo de 20% na placa com o custo de descartar uma produção de 5.000 unidades porque os QFNs estão flutuando em bolhas de ar. A matemática é simples. A física não negocia.