Вибрация — тихий, постоянный враг автомобильной электроники. В то время как печатная плата (PCB) статично располагается на экране CAD дизайнера, реальность её эксплуатационной жизни — это хаос из случайных профилей вибрации, термического шока и механического резонанса. В таких условиях крупный электролитический конденсатор — это не просто устройство хранения энергии. Это молот, раскачивающийся по своим собственным ногам.

Невидимый стрессор

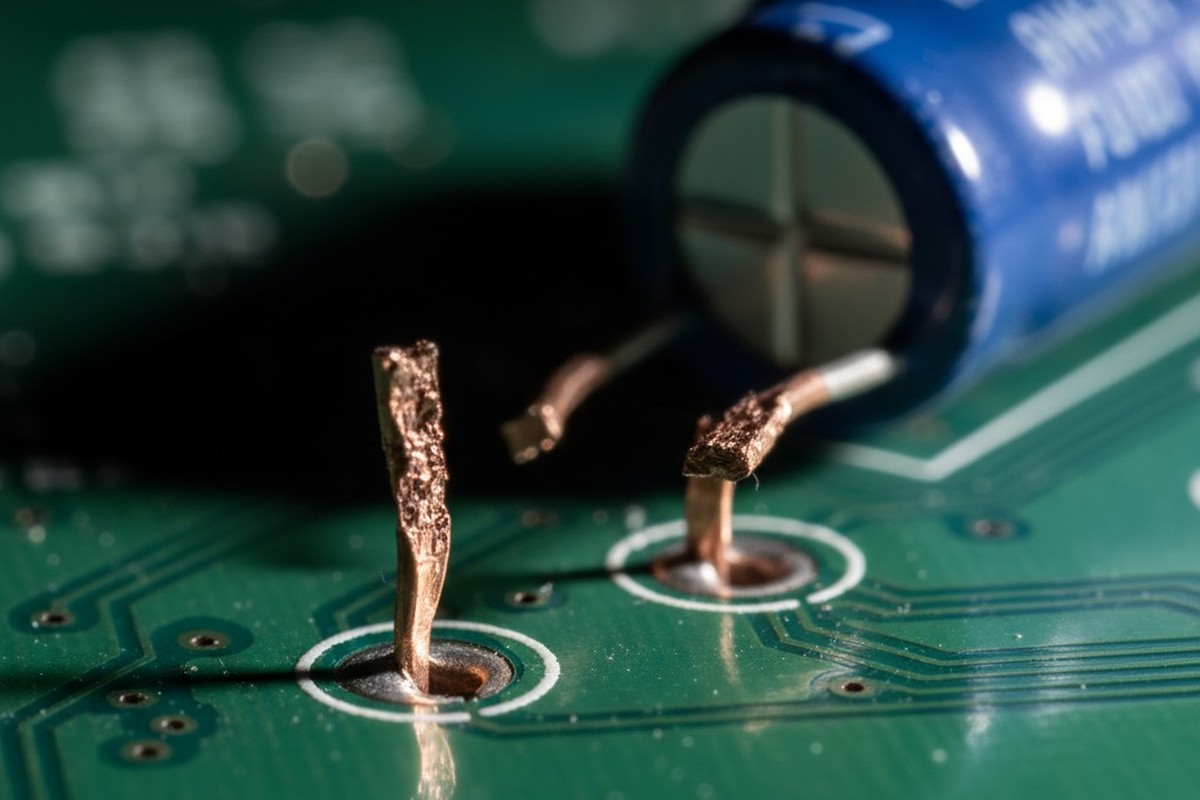

Когда автомобиль попадает в рытвину или двигатель резонирует с собственной частотой, физика безжалостно действует на компоненты с высоким центром тяжести. Электролитический конденсатор высотой 35 мм, закрепленный только двумя медными выводами, превращается в проблему балки-менделевской балки. При стандартных профилях случайной вибрации, таких как ISO 16750-3, конденсатор колеблется. Он может не выйти из строя в первый час или даже на десятой. Но медь — это пластический металл, который упрочняется при многократных нагрузках.

Со временем металл утомляется. Микроскопическая кристаллическая структура выравнивается, становится хрупкой и ломается. Это часто происходит незаметно, внутри корпуса компонента или прямо на поверхности PCB, что приводит к прерывистым отказам, которые трудно диагностировать. Режим отказа выглядит как механическая усталость, но причина кроется в отсутствии поддержки. Если масса компонента превышает структурную способность его выводов — что для больших конденсаторов в автомобильных приложениях неизбежно — внешняя поддержка перестает быть опцией. Она становится необходимостью.

Ловушка ручного нанесения

На протяжении десятилетий стандартом отрасли для этой поддержки был тюбик RTV силикона и специалист с упаковочной пистолетом. Такой подход полностью зависит от «мастерства» оператора. В условиях высокой массовой производительности и высокой надежности полагаться на мастерство для критического параметра безопасности — провал процесса. Люди по своей природе переменчивы. Один оператор может нанести идеальный стык, поддерживающий основание конденсатора, другой — нанести каплю, которая сидит слишком высоко, или размазать так, что она соединит соседние пэды.

Представьте это как проблему «грязных рук». В чистой комнате мы автоматизируем размещение, чтобы избежать загрязнений и обеспечить точность. Однако зачастую мы допускаем ручное нанесение клея, что вводит огромную переменную в процесс. Есть хорошо задокументированная история сбоев, когда ручной нанесением силикона приводил к катастрофам. В одном случае следы силикона передавались с перчаток оператора на золотые контакты PCIe-разъема. Силикон мигрировал, образуя изолирующий кремнийподобный слой под электрической дугой, что разъединяло соединение. Это скрытая цена ручного труда: риск загрязнения и невозможность обеспечить постоянный объем.

Еще хуже, выбранные материалы для ручного нанесения часто химически неподходящи для электроники. Силиконы с укрытием уксусной кислоты, имеющие запах уксуса, выделяют уксусную кислоту при затвердевании. Эта кислота атакует медные дорожки и покрытие выводов, корродируя плату еще до выхода из фабрики. Хотя существуют нейтральные силиконы, ручной процесс не может гарантировать геометрию, необходимую для настоящей вибрационной стойкости. Полагаться на процесс, который не проходит повторных исследований GAUGE R&R (повторяемость и воспроизводимость), для критического автомобильного применения — практически профессиональный проступок.

Химия — не товар

Выбор правильного материала для фиксации так же важен, как и сам процесс. Соблазн, зачастую обусловленный начальными затратами на BOM, — выбрать потребительские решения, такие как горячие клеи (эва- adhesives). Это фундаментальная ошибка. Внутренние температуры в приборной панели автомобиля в Аризоне могут достигать 85°C и выше. При таких температурах стандартные горячие клеи смягчаются и теряют структурную целостность. Конденсатор наклоняется, клей деформируется, а выводы ломаются. По сути, вы полагаетесь на материал, который превращается в смазку в момент, когда он должен функционировать как конструкционная опора.

Инженеры также часто путают защиту окружающей среды с механической поддержкой, указывая тяжелое конформное покрытие в надежде закрепить крупные компоненты. Это неправильное понимание физики. Конформное покрытие — это дождевик; фиксация — это ремень безопасности. Распыленное или погружное покрытие акрилом или уретаном, даже если его нанести толстым слоем, не обладает твердостью D-шкалы (например, D80) и тянущимися характеристиками, чтобы остановить колебания 20-граммового конденсатора. Вам нужен материал, специально разработанный для структурного скрепления, обычно с твердостью Shore на диапазоне D, а не более мягкий A для прокладок.

Взаимодействие между клеем и корпусом компонента также деликатно. Материал, слишком твердый или с коэффициентом теплового расширения (CTE), значительно отличающимся от корпуса конденсатора, может треснуть компонент во время термического цикла. Если клей расширяется быстрее, чем алюминий, он раздавливает компонент. Если он слишком сжимается, он отслаивается. Идеальный материал часто представляет собой UV-отверждаемый или термически отверждаемый эпоксид с тиковым индексом, который позволяет ему сохранять вертикальную стойкость без провиса, обеспечивая поддержку в виде «триподa», а не удушающего воротника. В то время как УФ-стабилизаторы имеют срок службы более 15 лет под прямым солнечным светом, для внутренней электроники химическая связь UV-отверждаемого акрила или эпоксид намного превосходит механический захват силиконовой массы.

Автоматизация как задача геометрии

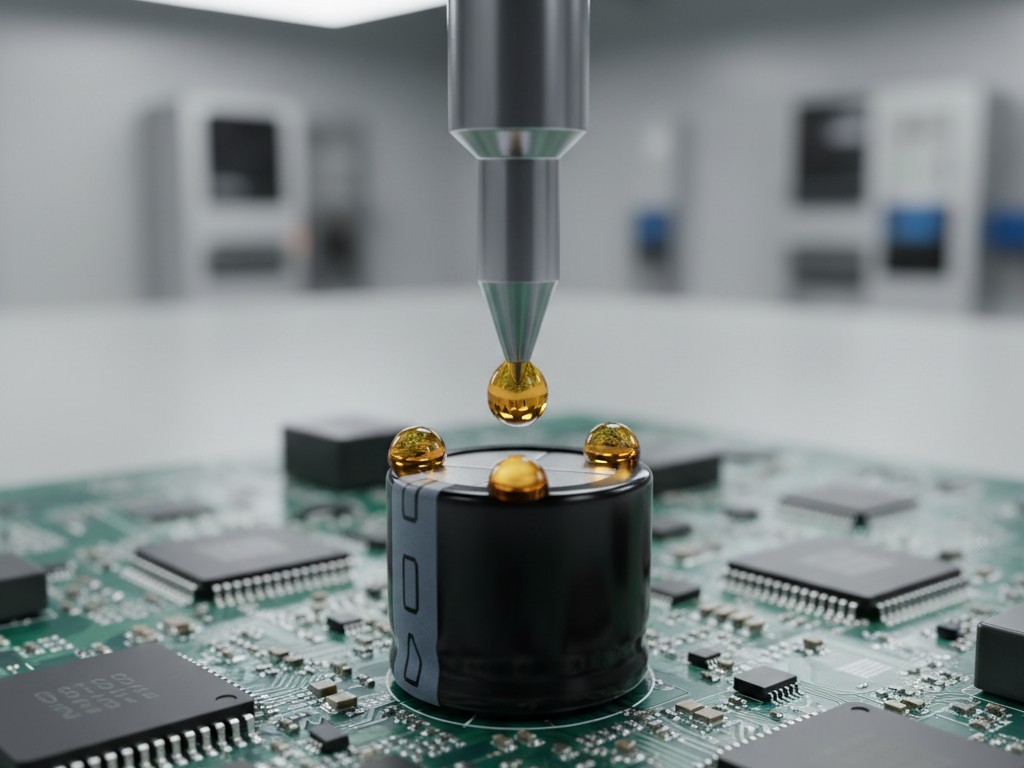

Автоматическая пайка превращает проблему из «склеивания» в проблему геометрии. Мы не пытаемся закапывать компонент; мы создаем конкретную структурную систему поддержки. Роботизированный регулятор подачи, запрограммированный с объемной точностью, наносит точки клея в определенных координатах относительно центра масс конденсатора.

Этот процесс создает эффект «триподa» или «опоры». Размещая три отдельные точки вокруг основания радиального конденсатора, автоматизация закрепляет компонент против движений по осям X, Y и Z, при этом оставляя зазоры для теплового расширения. Это предотвращает эффект «задушивания», свойственный полной инкапсуляции. Машина проверяет наличие компонента, измеряет высоту Z между платой и компонентом, чтобы учесть деформацию, и точно dispensing grü мешаванд 것.

Эта точность также проясняет путаницу относительно «underfill». В приложениях с корпусом Ball Grid Array (BGA) затекание под часть. Для крупных электролитических конденсаторов протекание материала под ними может быть разрушительным. Если газ, застрявший под конденсатором, расширяется во время повторного пайки или эксплуатации, он может выбить компонент с платы или повредить герметичность. Автоматическая фиксация наносит материал на сторону и основание (филлет), закрепляя часть без захвата летучих веществ снизу.

Экономический аргумент против этой автоматизации обычно сводится к затратам NRE (Non-Recurring Engineering) на программирование и проектирование приспособлений. Этот взгляд коротко envis. Цена одного отказа в поле — возврат грузовика, остановка линии, отчет 8D, требующий недель инженерных исследований — далеко превосходит стоимость робота-дозатора. Учитывая «скрытую фабрику» повторной обработки, необходимую для устранения грязной ручной подачи силикона, автоматизация часто становится бюджетным вариантом на протяжении жизненного цикла продукта.

Вердикт по столу шейкера

Физика не заботится о вашем бюджете или намерениях; она уважает только массу и ускорение. Единственный способ по-настоящему проверить процесс фиксации — на вибрационной платформе (шакере).

В типичной ситуации проверки, силовая плата с незакрепленными конденсаторами 35 мм закрепляется на вибрационной платформе, подающей случайный профиль вибрации. Часто, менее чем за час, наступает усталость. Выводы срываются, и конденсаторы отрываются, слышно их rattling внутри корпуса, как пули. Это не теория. Это повторимый результат соотношения массы и меди. Когда такая же плата запускается с автоматической фиксацией с использованием ультрафиолетового отверждающегося эпоксидного клея, она выдерживает всю продолжительность теста без существенных смещений резонанса.

Стоит отметить, что рост популярности электромобилей вводит новые вызовы вибрации. Высокочастотные гармоники от электродвигателей и редукторов отличаются от низкочастотного дрожания внутреннего сгорания. В то время как стандартные профили охватывают основы, промышленность все еще исследует долгосрочные эффекты этих более высоких частот. Независимо от частоты, решение остается тем же: жесткая, воспроизводимая механическая поддержка — единственная защита от усталости.

Надежность — это выбор

Решение автоматизировать нанесение клея — это решение поспать спокойно ночью. Оно исключает вариативность человеческой руки из процесса, требующего точности машины.

Если вы полагаетесь на ручной RTV, чтобы сохранить вашу силовую электронику в целости, вы делаете ставку против вероятности. Квитанции — в виде срезанных выводов, трещин в пайке и дорогих отзывов — уже сложились в истории индустрии. Автоматизированный монтаж — это не «золочение» продукта. Это обеспечение его выживания на пути, для которого он был создан.