Давление сократить сроки разработки продукта неумолимо, но последствия задержек никогда не были так высоки. Вехи финансирования соскальзывают, рыночные окна закрываются, и конкуренты выпускают первыми. Для команд по аппаратному обеспечению, испытанием является лабиринт от прототипа до пилотной серии — сеть зависимостей, одобрений и реалий производства, которая обычно занимает от шести до девяноста дней. Скорость всегда имела значение, но является ли тридцатидневная цель реалистичной для сложной сборки печатной платы (PCBA), или это идеализированный миф, который подставляет команды под провал?

В {Bester} PCBA мы знаем, что тридцатидневное ускорение достижимо, но только когда три конкретных системы оптимизированы параллельно и выполняются с точностью. Речь не о более быстром работе или обрезании углов. Речь идет о ликвидации структурных задержек, характерных для традиционных рабочих процессов. Разница между циклом в тридцать и девяносто дней — не усилия, а сама структура процесса. Когда передача проекта производится чётко с первого раза, когда тестирование без фиксаторов устраняет узкое место из-за необходимости специального оборудования, и когда отзывы по DFM получают за несколько часов вместо дней, весь критический путь сжимается. Неудача в любой из этих областей приводит к тому, что график превращается в индустриальный стандартный затягивающий фактор.

Это операционный план для этого тридцатидневного исполнения, основанный на механических реалиях, а не на маркетинговых обещаниях. Мы рассмотрим передачу проекта, которая предотвращает двусмысленность, стратегию тестирования без фиксаторов, устраняющую многонедельную задержку, и протокол DFM, который предотвращает превращение инженерной обратной связи в узкое место. Для команд, создающих сложные многослойные платы, это руководство по снижению рисков при жестком графике при сохранении качества пилотной серии.

Почему Тридцать Дней — исключение, а не правило

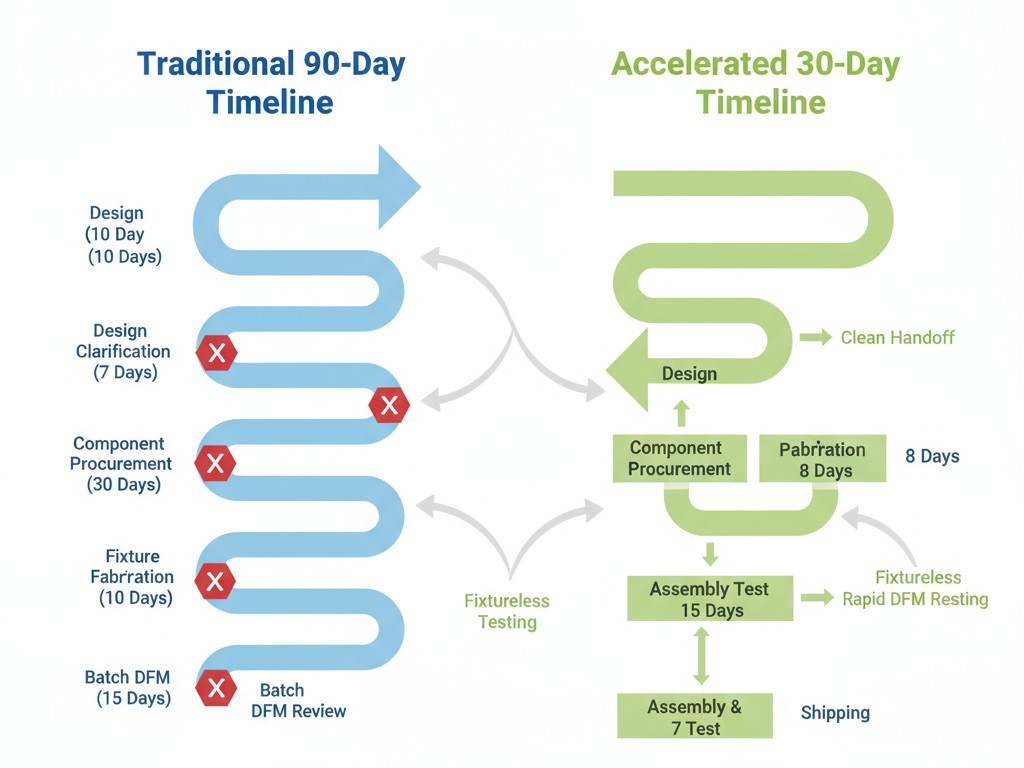

Среднее время в электронной промышленности от одобрения прототипа до готового к пилотному производству PCBA колеблется между шестьюдесятью и девяностью днями. Это не потому, что производители медлительные; это потому, что процесс построен как серия последовательных контрольных точек, каждая из которых вызывает задержки. Неполные данные по дизайну вызывают циклы уточнений, добавляющие пять дней, прежде чем можно начать изготовление. Специальные тестовые приспособления, необходимые для традиционной валидации, требуют двух- или трехнедельных сроков. Обратная связь по DFM, рассматриваемая как пакетный процесс, а не как непрерывный диалог, может занять неделю или более.

Эти задержки накапливаются. Отсрочка в два дня в обратной связи по DFM смещает срок начала производства, что задерживает доставку платы, что задерживает сборку, что задерживает тестирование. К тому времени, когда пилотная сборка будет готова, цель в тридцать дней растянулась до семидесяти. Проблема — не один поставщик или этап процесса. Это накопление мелких неэффективностей в рабочем процессе, где каждый этап зависит от предыдущего. В критическом пути не бывает мелких задержек.

Цикл в тридцать дней, напротив, рассчитан на нулевое запаздывание. Он требует, чтобы каждое передача было аккуратным, каждый процесс — параллелизирован, а каждое решение — предварительно решено. Вот почему это остается исключением. Большинство организаций не обладает дисциплиной для предоставления полного комплекта данных по дизайну с первого раза. Большинство производителей не имеют инженерных ресурсов для обратной связи по DFM в тот же день. Большинство тестовых рабочих процессов всё еще построены вокруг фиксаторов, для которых требуются недели. Ускорение в тридцать дней — не невозможно; оно просто не прощает стандартных неэффективностей, на которые рассчитаны более длинные сроки.

Критический путь: три ключевых этапа, определяющих ваш график

Любой производственный процесс управляется своим критическим путём — последовательностью зависимых задач, которая определяет минимальное возможное время завершения. Задержка в любой задаче на этом пути удлиняет весь проект на ту же продолжительность.

Для пилотного запуска PCBA критический путь контролируется тремя воротами: Точность передачи проектирования, Архитектура тестирования без шаблонов, и Скорость обратной связи по DFM. Это не независимые переменные, а взаимосвязанные системы. Оптимизация всех трех делает возможным сжатый график. Точное передача ответственности определяет, когда можно начать изготовление. Тестирование без шаблонов определяет, когда платы могут пройти проверку без ожидания инструментария. Быстрая обратная связь по DFM обеспечивает решение проектных рисков до того, как они вызовут переработки или задержки. Вместе они образуют backbone быстрого процесса.

1. Точность передачи проектных данных

Первый этап — полнота пакета проектной документации. Неполные данные — самый большой источник избегаемых задержек. Когда отсутствуют слои в файлах Gerber, в спецификации материалов (BOM) отсутствуют номера деталей производителя, или сборочные чертежи неоднозначны, процесс останавливается. Инженерные команды вынуждены возвращаться к цепочке электронных писем и уточняющих звонков, при этом каждый цикл занимает минимум один день. В sixty-дневном графике это — неудобство. В тридцатидневном — смертельно.

2. Архитектура тестирования без шаблонов

Второй этап — метод проверки собранных плат. Традиционные зажимы для тестов используют пользовательские механические сборки, которые выравнивают пружинные зондовые контакты по тестовым точкам. Они точны, но требуют до трех недель на проектирование, изготовление и отладку. Это трехнедельный сериализированный процесс, напрямую связанный с критическим путём. Метод без шаблонов, такой как летающий зонд или границы сканирования, полностью исключает эту зависимость, используя программируемые зондовые или встроенные тестовые логики. Хотя пропускная способность может быть ниже, при пилотных тиражах до ста единиц, этот недостаток практически не ощущается по сравнению с потерей календарных недель.

3. Скорость обратной связи DFM

Третий этап — скорость анализа проектирования для производственного выпуска. Тщательный обзор DFM выявляет риски — недостаточные зазоры, слипшиеся участки флюса, плохой тепловой дизайн — которые могут снизить выход и надёжность. Когда обратная связь по DFM поступает в течение нескольких часов после передачи проекта, исправления вносятся до начала изготовления. Если это занимает пять дней, вся временная линия сдвигается на это время. Если требуется изменение проекта, задержка увеличивается ещё больше.

Хотя сроки поставки компонентов и сложность плат также важны, эти три этапа — факторы, которым процесс проектирования наиболее напрямую контролирует. PCBA Bester оптимизировала их специально для обеспечения тридцатидневного срока запуска.

Контрольный список для передачи проектных данных: определение «Полного»

Термин «полный пакет проектной документации» широко распространён, но редко определяется с достаточной точностью, чтобы исключить двусмысленность. Полный пакет — это не просто набор файлов; это гарантировка того, что команда по производству может немедленно перейти к DFM и планированию изготовления без вопросов. Неполнота проявляется в ожидаемых формах: отсутствующие файлы сверлений, устаревшие BOM, несовпадающие чертежи. Каждый из них вызывает запрос, а каждый запрос — задержку.

Наше определение полноты — состояние нулевой двусмысленности, достигаемое строгим соблюдением контрольного списка, организованного вокруг данных для изготовления, целостности BOM и документации по сборке.

Файлы Gerber и данные для изготовления

Набор Gerber должен включать все слои: медь, маску пайки, шелкографию и пасту, каждый с правильным названием. Файл сверла должен указывать все размеры отверстий и требования к покрытию. Чертеж изготовления должен зафиксировать размеры платы, стек стека слоёв, тип материала (например, FR-4 или высокочастотная ламинированная плита), толщину меди и поверхность. Для плат с контролируемым импедансом стек стека должен определить диэлектрическую толщину, целевые значения импеданса и конкретные трассы, требующие контроля. Неоднозначные данные о производстве — наиболее распространённая причина задержек. Когда производитель вынужден догадываться, время уже идёт.

Целостность спецификации списка материалов

BOM — это авторитетный перечень всех компонентов, которые необходимо заказать и собрать. Полный BOM должен включать идентификаторы, количество, название производителя и — что наиболее важно — полный номер детали производителя для каждой позиции. BOM, в котором указана «10k резистор 0402», не является конкретным. BOM с указанием «Yageo RC0402FR-0710KL» — да, потому что он задаёт точный, покупаемый компонент.

Некорректный BOM создаёт два режима сбоя: задержки в закупке и ошибки в сборке. Общие номера деталей требуют уточнений или рискованных замен. Несовпадение идентификаторов между BOM и Gerbers приводит к неправильному размещению компонентов и необходимости повторной работы. Кроме того, целостность включает доступность. BOM не считается полным, если половина деталей с поставкой на двенадцать недель. Проверка наличия компонентов до Передача обязательна.

Контрольный список BOM на тридцать дней:

- Номера деталей производителя для всех компонентов; ни гена.

- Идентификаторы, полностью совпадающие с файлами Gerber и сборочными файлами.

- Проверка времени поставки для всех компонентов.

- Альтернативные номера деталей для компонентов с единственным источником или с высоким риском.

- Чёткое маркирование любых компонентов, предоставленных заказчиком.

Документация по сборке и файлы размещения компонентов

Документация по сборке включает чертёж сборки, файл размещения компонентов (или Центроид) и любые специальные инструкции. Чертёж сборки должен быть визуальнойRalостью для определения местоположения, ориентации и полярности каждого компонента, созданным на основе финального расположения PCB. Файл размещения предоставляет координаты X-Y, используемые автоматической машиной вставки и позиционирования.

Специальные инструкции охватывают нестандартные процессы: подключение, которое должно быть выполнено после конформного покрытия, чувствительный к температуре компонент нуждающийся в более низком профиле рефлоу или микросхему, которая требует бэкаута из-за чувствительности к влаге. Эти подробности кажутся очевидными для команды дизайна, но скрыты от сборочного техника. Полная документация исключает интерпретацию и обеспечивает бесперебойную работу линии.

Стратегия тестирования без фиксаторов: устранение узкого места

Тестирование подтверждает, что собранное PCBA работает перед переходом к следующему этапу. Традиционные производственные процессы полагаются на специально созданные тестовыеFixture для физического доступа к точкам тестирования на плате. Для массового производства предварительные вложения в пользовательский тестовыйFixture оправданы скоростью и повторяемостью. Для мелкосерийных опытных сборок фитнес является узким местом.

Почему традиционные приспособления разрушили модель тридцати дней

Пользовательский тестовый стенд — это механическая сборка, которая должна быть спроектирована, изготовлена и проверена до начала тестирования. Этот многонедельный процесс включает анализ расположения, создание проекта стенда, обработку деталей и отладку окончательной сборки. Для сложной платы это может легко занять три недели.

Это сериализуемая зависимость. Сборка не может перейти к тестированию, пока нестандартный элемент не будет готов. В 60-дневном графике управление сроками трехнедельного выполнения — это нормально. В 30-дневном графике это занимает половину календаря, не оставляя запаса для ошибок. Решение — стратегия тестирования без нестандартных элементов, которая позволяет начать тестирование в тот момент, когда платы сходят с сборочной линии.

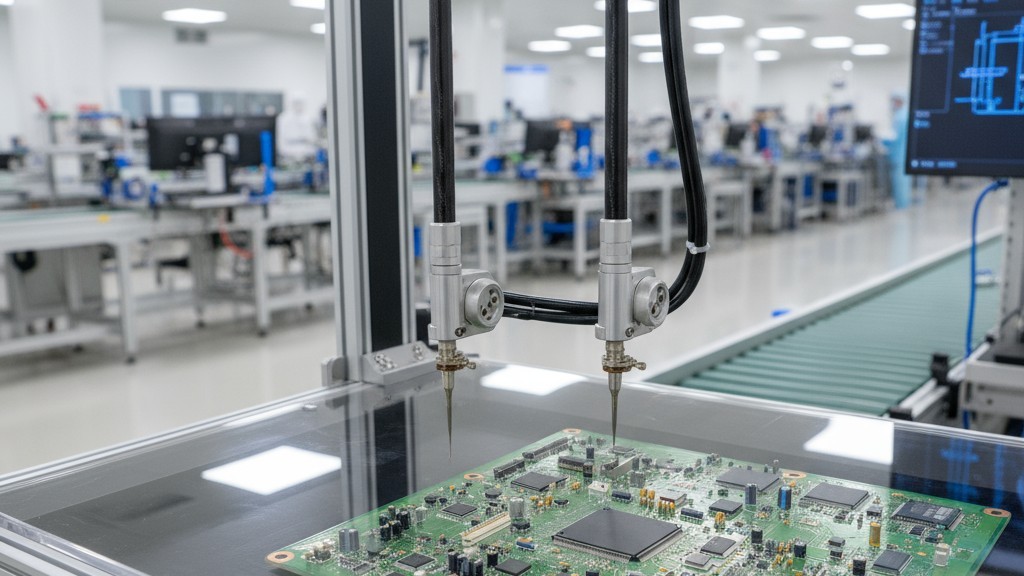

Flying Probe и Boundary Scan как альтернативы

Flying probe Тестовые системы используют два или более независимо управляемых зонда, которые перемещаются к конкретным точкам теста для выполнения электрических измерений. Последовательность теста программируется напрямую из CAD-данных, поэтому физического фиксатора строить не нужно. Время настройки измеряется в часах, а не неделях. Плюс — пропускная способность; тестирование происходит последовательно, поэтому на плату уходит больше времени. Для пилотных сборок от десяти до пятидесяти единиц это очень выгодное решение. Пять минут теста, устраняющего трехнедельное ожидание, — это очевидный выбор.

Boundary scan Это еще один безфиксаторовый метод, использующий встроенную с программу логику тестирования в ИС, поддерживающих стандарт IEEE 1149.1 (JTAG). Он позволяет тестовому оборудованию управлять и наблюдать за состоянием выводов ИС без физического контакта, что очень важно для плат с высокой плотностью BGAs, где точки тестирования недоступны. Ограничение в том, что он подходит только для компонентов с встроенной поддержкой. Для плат с разными типами компонентов обычно комбинируют Boundary scan и Flying probe для достижения полного охвата.

Компромиссы по охвату тестирования для пилотных объемов

Тестирование без фиксаторов имеет свои недостатки. Охват тестирования может быть ниже, чем при использовании полного фиксатора с множеством контактов. Для массового производства, где стоимость одного пропущенного дефекта умножается на тысячи, критически важно максимизировать охват. Для пилотных объемов, когда основная задача — подтвердить работоспособность дизайна и выявить крупные дефекты сборки, охват, предоставляемый методами без фиксаторов, обычно достаточен. Главное — выбрать стратегию тестирования, которая балансирует охват, сроки и стоимость в соответствии с конкретными потребностями проекта, а не просто придерживаться традиционного подхода из привычки.

Время отклика DFM: цикл обратной связи, который имеет значение

Анализ DFM помогает инженерам по производству выявлять проблемы, которые могут повлиять на массовость, надежность или стоимость. Каждый плат получает проверку. Единственный вопрос — происходит ли это proactively, как структурированный цикл обратной связи до изготовления, или реактивно, как серия проблем, обнаруженных на линиях, вызывающих задержки и брак. Разница часто определяет, будут ли сроки тридцать или шестьдесят дней.

Что DFM улавливает до изготовления

Обзор DFM выявляет проектные правила, которые технически соответствуют требованиям, но не оставляют запаса для вариаций процессов, например, ширина трассы, совпадающая с минимальными значениями производителя. В обзоре рекомендуется более безопасный размер, который ничего не стоит, но значительно улучшает валидность. Он проверяет стек слоев на соответствие требованиям импеданса и анализирует расположение компонентов, которые могут мешать инструментам или приводить к дефектам перерасплавки, таким как Tombstoning.

Ценность DFM не только в выявлении проблем, но и в том, чтобы обнаружить их, когда их легко и быстро исправить. Нарушение межтрассового расстояния, выявленное в DFM, — это изменение компоновки за час. То же нарушение, обнаруженное после изготовления, означает списание плат и повторную сборку — задержка две недели. Вот почему время реакции DFM критично для сроков.

Переменная инженерных возможностей

Время реакции DFM зависит не только от сложности проекта; оно зависит от доступных инженерных ресурсов. Простая плата может быть рассмотрена опытным инженером за несколько часов, но это займет несколько дней, если у инженера есть очередь задач.

На PCBA Bester мы структурируем наши инженерные ресурсы так, чтобы обеспечивать однодневную или следующедневную обратную связь по DFM для проектов ускоренного выполнения. Это сознательный операционный выбор, требующий большего инженерного коллектива и дисциплинированной приоритезации. Это инвестиция в скорость, и она является ключевым фактором для сокращения сроков.

Как быстро реагировать на отзывы DFM

Скорость, с которой команда проектировщиков реагирует на отзывы DFM, определяет, когда плата перейдёт к производству. Самый эффективный подход — рассматривать DFM как синхронный процесс. Когда проект передается, команда должна быть готова к быстрому повторению. Для критических плат рекомендуется провести сеанс живого обзора, на котором инженеры по производству и проектированию решают проблемы в реальном времени.

Итерация — враг тридцатидневной временной шкалы. Каждый цикл добавляет дни. Лучший способ минимизировать это — предоставлять чистый, производимый дизайн с самого начала, что возвращается к контрольному списку передачи. Чистый дизайн ведет к минимальной обратной связи по DFM, и цикл быстро закрывается.

Сложность платы и граница осуществимости

Тридцатидневная временная шкала достижима для широкого спектра плат, но не для всех. Основная переменная, определяющая осуществимость, — это сложность. Простая двуслойная плата может быть завершена за несколько дней. Трехслойная жестко-гибкая плата с засечками и скрытыми vias, импедансно-контролируемыми парами и BGAs с шагом 0,4 мм требует более длительных циклов изготовления и более интенсивного монтажа, что растягивает сроки.

- Количество слоев является наиболее очевидным фактором. Четырехслойная плата занимает от трех до пяти дней для изготовления; двенадцатислойная плата с засечками может потребовать от десяти до двенадцати дней. Для плат с более чем восьмью слоями тридцатидневный срок значительно сжимается.

- Плотность компонентов и типы упаковки также влияют на осуществимость. Плата с пассивами типа 01005 и BGAs с шагом 0,4 мм требует более строгого контроля процесса при повторном паянии и увеличивает риск дефектов, требующих повторной сборки.

- Контроль импеданса увеличивает сложность изготовления и риск DFM. Требует точной толщины материалов и проверки, и если импеданс выходит за пределы спецификации, платы следует списать и произвести заново.

Цель не в том, чтобы отпугнуть сложные дизайны, а в установлении реалистичных ожиданий. Для шестислойной платы со стандартными компонентами 30-дневный срок считается консервативным. Для десятислойной платы с плотными BGAs и тонкими допусками импеданса это достижимо, но требует безупречного исполнения без запасных возможностей для ошибок.

Исполнение тридцатидневного ускорения: интегрированный каркас

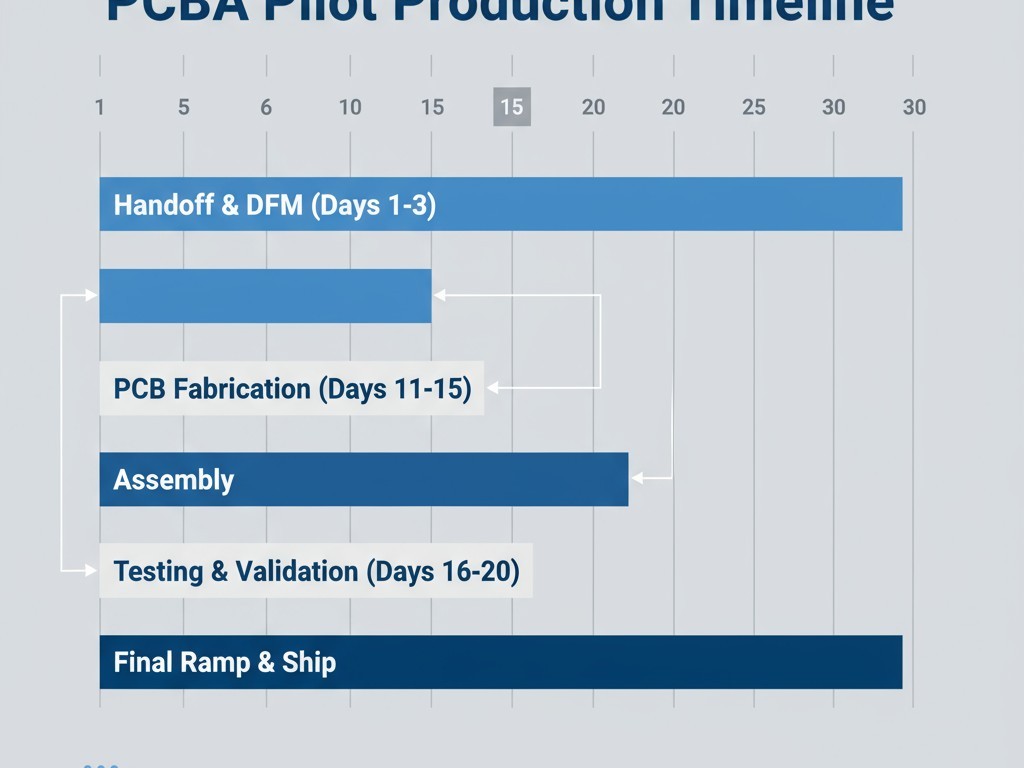

Тридцатидневный срок — это строго скоординированная последовательность. Эта структура описывает реалистичную пошаговую программу для сложной платы из шести- или восьмислойной с пилотным количеством от двадцати до пятидесяти единиц.

Дни 1–3: Передача и DFM В первый день поступает полный комплект проекта. Обзор DFM начинается немедленно. К концу второго дня предоставляется отзыв. На третий день команда проектировщиков представляет исправленные файлы, и плата допускается к производству. Эта фаза показывает свою ценность; неполный пакет может растянуться до недели, немедленно убивая сроки.

Дни 4–10: Производство PCB Производство начинается на четвертый день. Для шестислойной платы это включает изображение, ламинирование, сверление, гальванообработку и отделку. Эта часть временной шкалы наименее сжимаема, поскольку она определяется физическими процессами. Готовые платы отправляются на сборочный завод на десятого дня.

Дни 11–15: Сборка Комплектование компонентов и изготовление шаблонов происходят на одиннадцатый день. Печать пасты для пайки, подбор и установка компонентов, а также повторное отслеживание происходят в течение следующих двух дней, после чего осуществляется ручная сборка. Проверка завершается к пятнадцатому дню. Самый большой риск — доступность компонентов, поэтому валидация времени доставки во время передачи является обязательной.

Дни 16–20: Тестирование и валидация Тестирование без фиксатора начинается на шестнадцатый день, как только платы доступны. Недочёты в сборке выявляются и исправляются в течение следующих нескольких дней. Так как для этого этапа не требуется индивидуальный держатель, он начинается сразу после сборки. При использовании традиционных фиксаторов тестирование начиналось бы только на двадцать пятом дне или позже.

Дни 21–30: Пилотный запуск и окончательная валидация К двадцатому первому дню тестируются первоначальные платы, и процесс сборки оттачивается. Оставшиеся пилотные устройства собираются, тестируются и валидируются. Финальная проверка, упаковка и отправка происходят к тридцатому дню. Команда по продукту уже имеет рабочие пилотные образцы, сэкономив три недели по сравнению с традиционным циклом.

Ключевые зависимости ясны. DFM должен завершиться к третьему дню. Производство должно окончиться к десятому дню. Тестирование без фиксатора должно начаться к шестнадцатому дню. Каждый этап открывает следующий. Когда все три системы оптимизированы, тридцатидневный срок — не нереальная цель. Это естественный результат хорошо спроектированного процесса.