Доска может выглядеть чистой. Она может пройти проверку на наличие выделенного зеленым цветом ионного числа на сертификате. И при этом всё равно может протекать в полевых условиях.

Это не цинизм. Это геометрия, влажность и время догоняют измерение, которое было сделано не в том месте.

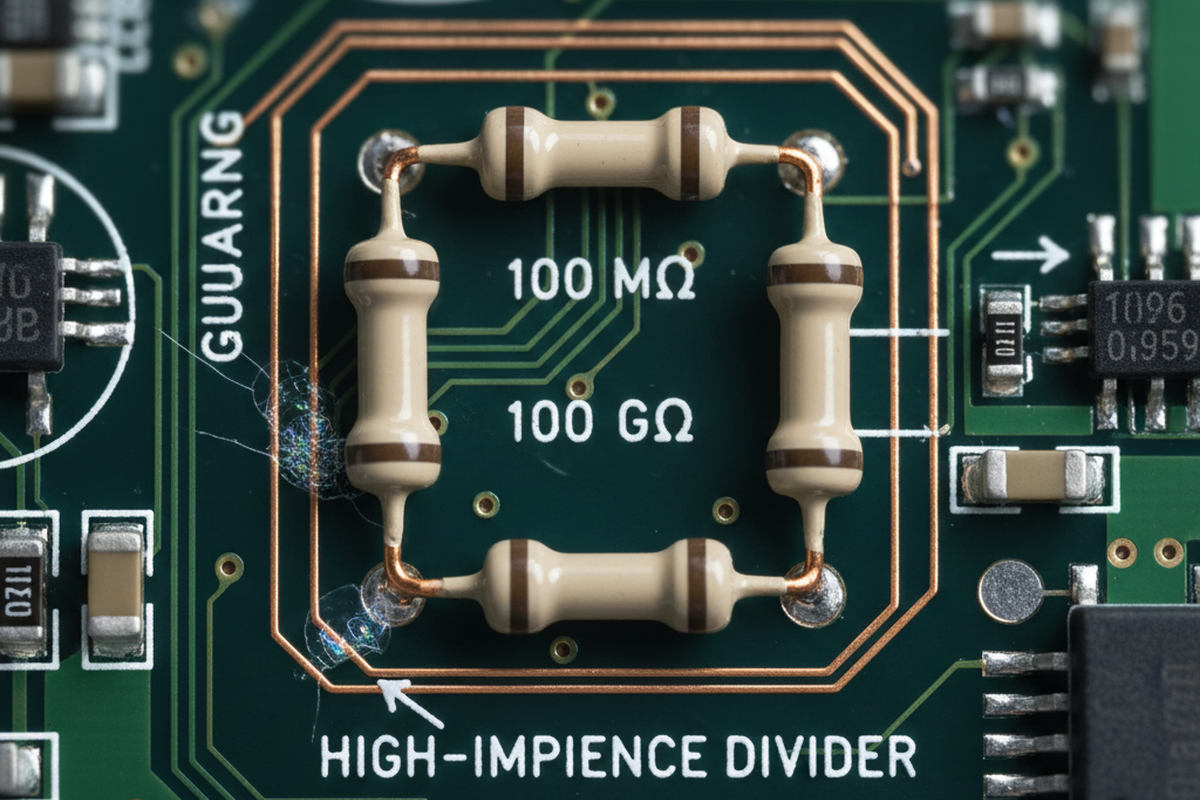

Рассмотрим знакомый паттерн в промышленном датчике: платформа с делителем высокой импедансности (100 МΩ до 1 ГΩ) ведет себя идеально на стенде и проходит входящие проверки, но начинает показывать смещение после прибрежного развертывания. Аргумент в комнате всегда один и тот же: контрактный производитель имеет отчет ROSE; он соответствует лимиту; всё должно быть в порядке. Между тем, единственная настройка, которая выявляет дрейф, — это смещенное воздействие влажности — подумайте о 85%RH с приложенным смещением через чувствительную сеть, — где сбой появляется медленно, как таймер.

Когда вы разделяете сбой до конкретного участка (обычно низко-отстоящий регион LGA/QFN возле защитного кольца), история «чистки в массе» разваливается. Локализованный сбор вокруг горячей точки выявляет загрязнение, которое никогда не фиксировалось при полном осмотре платы. Корректирующие действия, которые действительно меняют ситуацию, — это обычные дисциплины: отслеживание тенденций сопротивления при промывке, правила загрузки, предотвращающие теневое покрытие, и дисциплина повторной обработки флюса, закрепленная в инструкции по работе, связанной с ECO.

Здесь сокращения начинают множиться: «Можем ли мы просто покрыть его конформным покрытием?» «Можем ли мы просто запросить более чистый сертификат?» «Можем ли мы просто увеличить зазор?» Эти вопросы утешают, потому что звучат как завершение. Но это не так.

Сертификат чистоты — это входные данные. Он не является доказательством того, что поверхность с высоким импедансом или высоким напряжением останется изолирующей при влажности, смещении и старении.

Настоящее доказательство выглядит иначе: механизмо‑связанная проверка, соответствующая режиму сбоя, плюс контроль процессов, делающий результаты очистки воспроизводимыми — включая части производства, которые все надеются, что не имеют значения, такие как повторная обработка и выборочная пайка.

Что означает «Чистота», когда важны наноамперы

Для сборок с высоким импедансом и HV «достаточно чисто» не может просто означать «мы извлекли ионы с большой площади, и число было ниже лимита». Цель более узкая и требовательная: предотвратить утечку и деградацию изоляции в разные сезоны, при хранении и при длительном воздействии смещения. Это цель электрической надежности, отличная от косметических стандартов. Тонкий, пятнистый слой остатков, который никогда не вызовет тревогу при визуальном осмотре, может стать электропроводным при влажности. После применения смещения он перестает быть пассивным загрязнением и становится частью проводящего пути.

Механистически ингредиенты просты: ионные остатки, влажность, смещение, время и геометрия, позволяющая пленке соединять то, что по диаграммам зазоров предполагалось как воздух. Трудность в том, что важная для вас геометрия часто скрыта. Области под компонентами — QFN, LGA, BGA, пины с плотным шагом и края клея или закрепления — именно там задерживаются остатки и где хуже достигается промывка. Это также те места, которые команды не могут хорошо осмотреть, и именно там тест на массовую очистку усредняет проблему. Если кто-то спрашивает: «Как вы очищаете под QFN/LGA?», это не вопрос новичка. Они проверяют, действительно ли история очистки реальна или это спектакль.

Практически, проверка должна быть локализована вокруг чувствительного узла. Защитное кольцо вокруг входа электрометра, делительная сеть высокого значения или область с высоким пробегом — это не «просто еще одна часть платы». Это горячая точка с другой физикой сбоя. Путь утечки часто следует за обыденными особенностями: краями маски припоев, соседствами черезvias, или периметром корпуса с низким зазором, где остатки флюса задерживаются и активируются влажностью. Поэтому «просто увеличьте зазор» редко решает проблему надежности HV на сборке, где все еще есть остатки: поверхностные пленки не учитывают номинальный зазор, указанный в CAD.

Блестящий вид — не измерение.

Неприятная правда в том, что многие программы проверяют очистку так, будто загрязнение однородно и видно. Обычно сбои с высоким импедансом и HV — это не так.

Механизм трассировки: Остаток → Влажность → Смещение → Утечка (и как это доказать)

План валидации начинается с однострочного описания механизма отказа. Для этой темы обычно это поверхностное проведение и дрейф (иногда прогрессирующий к электромиграции), а не немедленный пробой. Затем план перечисляет необходимые условия: ионный остаток где-то на поверхности или под корпусом, влажность достаточно высокая, чтобы создать проводящую пленку, приложенное электрическое поле через область (смещение), и достаточно времени, чтобы утечка стабилизировалась в «новую норму». Этот временной компонент недооценивают команды; лабораторные тесты короткие, а полевые испытания — долгие.

Как только эта причинно-следственная цепочка названа, план отображает, где каждый компонент скрыт в сборке. В области с низким зазором LGA/QFN рядом с делителем 100 МΩ — классическая ловушка: область электрически чувствительна, трудно физически очистить и легко загрязнить во время повторной сборки. Когда программа замечает кластеризацию дрейфа после прибрежного развертывания или летнего хранения на складе, это редко означает, что плата стала «более грязной» в драматической степени. Это означает, что окружающая среда наконец предоставила влажность, необходимую для завершения цепи через уже существующую пленку остатка, а смещение сделало путь утечки постоянным.

Насыщение влажностью с смещением — это не модный тест в этом контексте; это способ воспроизвести фактические компоненты полевого отказа. И у него есть стандарт фальсификации: если насыщение влажностью при соответствующем уровне напряжения не изменяет сопротивление изоляции со временем в горячей точке, гипотеза о остатке теряет силу.

Здесь также следует разобраться с путаницей «ROSE pass = безопасно?». Общие ионные тесты могут быть полезными скринингами, но они не гарантируют, что один квадратный сантиметр под корпусом с низким зазором рядом с защитным кольцом чист. Они также редко имитируют рабочие условия — химический состав экстракции, выборка по месту и чувствительность к локализованным остаткам важны. Отчет может быть «правильным» и при этом не иметь отношения к механизму отказа. Вопрос валидации — не «Соответствовало ли число?», а «Поддерживает ли эта сборка изоляционное поведение при влажности и смещении в течение временных констант, которые реально увидит продукт?»

Нет универсального порога «приемлемого остатка», который можно честно утверждать для всех высоко-импедансных/высоковольтных конструкций. Уровень допустимого остатка зависит от масштаба импеданса (наноамперы — не микроамперы), градиентов напряжения, геометрии и окружающей среды. Способ управления этой неопределенностью — корреляция, а не уверенность. Выберите стратегию представительной платы или образца, примените профиль насыщения влажностью, который охватывает возможные условия полевых испытаний (85°C/85%RH — распространенный диапазон, но не единственный), и сопоставьте локальные показатели загрязнения (локализованный сбор вокруг горячей точки, тесты типа SIR/ECM, сопротивление изоляции против времени) с электрической производительностью, которая важна.

Общий принцип прост: если отказ связан с влажностью + смещением + временем, валидация должна включать влажность + смещение + время, в нужном месте.

Минимальный комплект валидации (Что он доказывает, что не доказывает)

«Минимальный комплект валидации» — это не упрощенная версия идеальной программы. Это сознательный компромисс: достаточно, чтобы исключить наиболее распространенные ложные уверенности без превращения проекта в бесконечное научное исследование. Он прекращает рассматривать сертификат как финишную черту. Вместо того чтобы добавлять тестирование ради самого тестирования, этот комплект представляет собой минимальный набор контролей и доказательств, которые существенно снижают вероятность дрейфа/возврата утечек.

Минимум, что требуется для программы — это две категории: (1) скрининг/доказательства процесса, что очистка контролируется и повторяема, и (2) хотя бы один электрический тест, связанный с механизмом, сосредоточенный на горячей точке.

Со стороны процесса программа должна требовать проверяемые артефакты от линии очистки и контрактного производителя, а не маркетинговые заявления. Последовательные стабильные программы имеют определенные признаки: задокументированный рецепт мойки, записи обслуживания, включающие инспекцию/очистку насадок на водяной линии с распылительными планками, и метод загрузки, избегающий теней (правила расстояния корзин, которые действительно соблюдаются, а не просто приклеены к двери).

Качество промывки заслуживает особого внимания, потому что его легко игнорировать, и оно влияет на результат. Регистрация сопротивления воды при промывке, которая показывает тенденцию со временем, более информативна, чем споры о «более сильной» химии при плавающем качестве воды. Здесь также важна совместимость материалов — корпуса разъемов, этикетки, силиконы/подложки, уплотнители. Замена химии, которая мутит пластики или набухает уплотнитель, может «решить» загрязнение, но создать другую проблему надежности. Обязательна проверка базового образца и просмотр технического листа/SDS при заменах.

Со стороны механизма выберите один тест, который напоминает компоненты отказа, и одно измерение, которое нацелено на горячую точку. Это может быть насыщение влажностью с определенным смещением по чувствительной области (расстояние HV или зона делителя высокого значения) в сочетании с тенденцией сопротивления изоляции против времени или тестами SIR/ECM, ориентированными на используемые материалы и процессы. Совместите его с локализованной экстракцией вокруг зоны высокого риска (окрестности защитного кольца, под корпусами с низким зазором), а не со средним значением по всей плате. Цель — сделать программу чувствительной к тому, как эти отказы действительно происходят: локализованно, активируются влажностью, стабилизируются смещением и проявляются со временем.

Закупки и раннее устранение неисправностей часто начинаются с неправильного вопроса: «Какой очиститель нам купить?» Если результаты очистки меняются при перестановке плат в корзине или при прочистке распылительных насадок, у команды нет проблемы с химией. У нее есть проблема с возможностями процесса. Выбор химии важен — особенно с учетом типов флюса и ограничений материалов — но это последний регулятор после механики, загрузки, качества промывки и мониторинга.

И нет: конформное покрытие — не план очистки. Покрытие может снизить риск или запечатать остатки внутри сборки и превратить их в долгосрочные источники дрейфа. Если используется покрытие, оно требует собственных контролей процесса (стратегия маскировки, измерения толщины по партии, проверка отверждения и план повторной обработки), и его нельзя считать разрешением пропускать проверку чистоты горячих точек.

Переделка и выборочная пайка: слепая зона валидации

Если план валидации игнорирует переделку, он подтверждает фиктивный производственный процесс.

Пилотная сборка может пройти ICT и выглядеть стабильной, а затем после дня в камере влажности с приложенным смещением начинают появляться прерывистые высоко‑импедансные сбои. Послесмертное исследование часто выявляет что-то болезненно обычное: два техника, выполняющих «одинаковую» корректировку, использовали разные флюсы и разные привычки очистки. Один использовал флюс-ручку и ватную палочку с IPA; другой — другой флюс и материал для протирки, который оставлял волокна. Инструкция по работе с «чисткой по мере необходимости» — это всего лишь пожелание. Когда сбои связывают с заметками MRB или NCR, а затем с рабочим местом переделки, картина перестает казаться случайной. Она начинает выглядеть как неконтролируемый второй производственный процесс.

Вот почему переделка и выборочная пайка должны входить в область валидации. Контрольные меры ясны: заблокированный список флюсов (номера деталей отслеживаются в инструменте), определённые растворители и материалы для протирки (без «народных рецептов», зависящих от человека), чёткие правила маршрутизации для возврата плат в мойку после корректировки и критерии проверки, соответствующие механизму отказа (а не только «выглядит чисто»). Если программа должна пройти через ECO и ремонты на месте, в тестовую матрицу для горячих точек должна входить хотя бы одна цикл переделки, потому что именно там остатки остаются поздно и тихо.

Здесь также есть тонкая, но важная неопределенность: «безфлюсовое» на этикетке флюса — это не гарантия физики, и составы варьируются. Рассматривайте тип флюса как контролируемую переменную. Когда он меняется, повторно проверяйте поведение горячих точек при влажности и смещении. Иначе программа оказывается «подтверждённой» для флюса, который не используется во время грязных, спешных корректировок, которые действительно происходят.

Объем переделки может быть небольшим и всё равно доминировать в риске, потому что чувствительный узел локализован. Риск пропорционален тому, касалась ли переделка неправильного квадратного сантиметра, а не тому, сколько плат было переделано всего.

Red‑Teaming the Comfort Artifacts (ROSE, CoCs, Visual, Hipot)

Основное мышление простое: достигнуть KPI по чистоте, пройти гипот, отправить. Артефакты комфорта сложены как щит: отчёт ROSE, сертификат поставщика, визуальный осмотр, возможно, UV-метка и прохождение гипота в конце. Каждый артефакт измеряет что-то реальное, но ни один из них сам по себе не измеряет «эта сборка не будет развивать поверхностное проводимость и дрейф при влажности под смещением со временем».

ROSE — это грубый массовый скрининг; он не предназначен для картирования локализованных остатков под периметром QFN или на краю защитного кольца. Сертификат поставщика описывает входящий материал, а не состояние собранной платы после рефлоу, выборочной пайки, обработки и переделки. Визуальный осмотр (даже с UV-помощью) помогает обнаружить грубые остатки и проблемы с качеством изготовления, но тонкие электропроводящие пленки почти невидимы. Hipot подтверждает выдержку в конкретных условиях в момент времени; он не предсказывает автоматически дрейф поверхностной проводимости при 85%RH с приложенным смещением в течение часов или дней. Это не критика тестов. Это напоминание о их ограничениях.

Если продукт заботится о наноамперах, он должен подтверждать их наличие с помощью наноамперных тестов или тестов, которые надежно их предсказывают.

Практическая реконструкция сохраняет артефакты комфорта как экраны, но прекращает использовать их как закрытие. Добавьте один механизм‑связанный тест на горячей точке при влажности и смещении в релевантное время и сопоставьте его с измерением локализованного загрязнения или доказательствами типа SIR/ECM. Это одно дополнение зачастую делает больше для предотвращения дрейфа и возвратов на месте, чем расширение чек-листа сертификатов.

Как определить границы, не начиная научный проект

Надежная программа не пытается вечно проверять «чистоту» везде и всегда. Она фокусируется на последствиях и вероятности.

Начинайте с чувствительного узла и его окружения: разделители высокой ценности (100 МΩ и выше), входы электрометра с защитными кольцами и зазоры высокого напряжения, где поверхностные пленки могут соединять пробои. Затем определите, как выглядит мир продукта в диапазонах: безобидное внутреннее использование, воздействие влажности при прибрежных условиях или горячее складское хранение с последующей влажностью во время транспортировки и развертывания. Это решение по определению области охвата влияет на выбор стрессов для тестирования. Оно также влияет на выбор образцов: локализованный сбор вокруг горячей точки более информативен, чем средние показатели по всей плате, когда причиной отказа является захват внутри компонента. Если CM может показать тенденции сопротивления промывки, журналы обслуживания моечных машин и диаграммы загрузки, предотвращающие тень от распыления, это уменьшает необходимость повторных исследовательских тестов. Если нет, программа должна предположить вариабельность до тех пор, пока не будет доказано обратное.

Это руководство специально избегает ранжирования брендов чистящих средств, предоставления шагов для чистки любителями или пошагового обзора разделов стандарта. Этот материал не помогает профессиональной команде решить, останется ли высокая импедансная/высоковольтная сборка стабильной при влажности и смещении. Он склонен отвлекать от важных факторов: геометрии, возможностей процесса и проверки, связанной с механизмом.

Практическая северная звезда проста: перестаньте спрашивать, является ли доска «чистой» в абстрактном смысле. Спрашивайте, остается ли горячая точка изолирующей при влажности, смещении, времени и переработке реальности — и требуйте измерений, которые могут ответить на этот вопрос.