Самая опасная упаковка на приемном складе — это не та, что явно повреждена. Это та, что выглядит идеально. Стандартный пакет с влагобарьером (MBB) приходит вакуумно запечатанным, как барабан, этикетка четкая, а код даты выглядит свежим. Для неподготовленного глаза — или спешащего закупщика — этот компонент «сухой». Но физика передачи водяного пара часто рассказывает другую историю.

Вакуумное давление — это механическое состояние, а не влагобарьер. Пакет может быть доведен до идеального вакуума и при этом иметь коэффициент передачи водяного пара (MVTR), который позволяет влажности проникать через пластик в течение месяцев хранения. Когда вода попадает внутрь, она не остается на поверхности; она адсорбируется в гигроскопическом пластиковом инкапсулянте самого компонента. Во время процесса пайки при температуре 240°C и выше эта захваченная микроскопическая вода мгновенно превращается в перегретый пар, расширяясь примерно в 1600 раз по сравнению с исходным объемом жидкости.

Результат — «попкорнинг» — внутреннее расслоение, которое рвет проволочные соединения или трескает кристалл. Часто это невозможно увидеть снаружи. Иногда деталь даже проходит электрические испытания сегодня, но выходит из строя в эксплуатации через три месяца. Плотность пакета — иллюзия; единственное, что имеет значение — это химия внутри.

Карта индикатора влажности: единственный свидетель

Как только вы разрезаете эту пломбу, у вас есть ровно одна надежная точка данных: карта индикатора влажности (HIC). Этот маленький кусочек бумаги, пропитанный дихлоридом кобальта или подобными химикатами, чувствительными к влажности, — единственный свидетель условий, которым подвергался компонент с момента запечатывания.

Документы и сертификаты соответствия (CoC) могут быть подделаны или просто не соответствовать действительности. Брокер в Шэньчжэне может перепаковать катушку микроконтроллеров MSL 3, которые лежали на полке два года, вакуумно запечатать их в новый пакет с новым осушителем и наклеить на коробку этикетку «Новые». Но они часто забывают сначала запечь детали или используют дешевую карту HIC, которая реагирует слишком медленно.

Когда вы открываете этот пакет, сразу же смотрите на карту HIC. Не ждите. Влажность в вашем помещении начнет окрашивать пятна в розовый цвет в течение нескольких минут, уничтожая ваши доказательства.

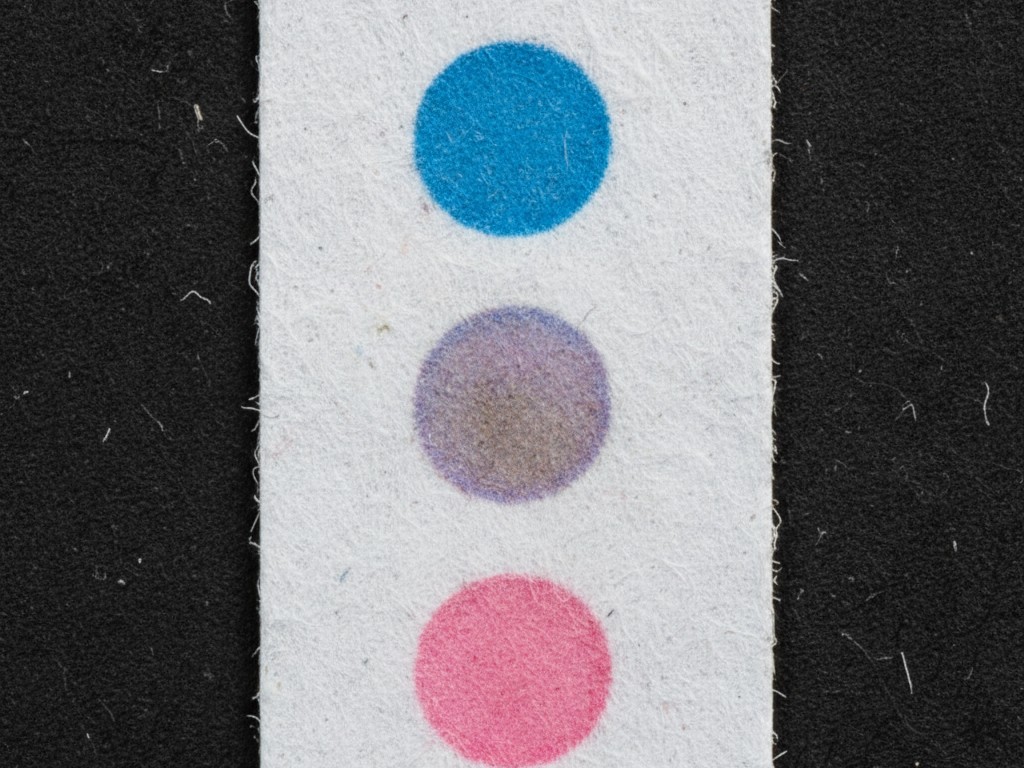

J-STD-033D ясен, но именно здесь происходит большинство ошибок на производстве. Вы смотрите на пятно 10% (для стандартной работы) или 60% (для проверок по старым стандартам), но здесь есть опасная серая зона. Пятно должно быть синим для сухого и розовым для влажного. На практике часто можно увидеть «лавандовый» цвет. Это мутный, неоднозначный фиолетовый, который говорит о том, что осушитель работает, но не справляется.

Если вы видите лавандовый цвет на пятне 10%, считайте, что детали влажные. Не позволяйте производственному давлению убедить вас, что «почти синий». Если цвет хоть немного отклонился от эталонного оттенка, компонент впитал влагу. Осушитель насыщен. Запас прочности исчерпан.

Будьте особенно осторожны, если имеете дело с независимыми дистрибьюторами или брокерами. Частая ловушка — когда брокер берет детали, подвергшиеся неизвестной влажности, запечатывает их и сразу отправляет. Если время транспортировки короткое (2-3 дня), карта HIC может не успеть полностью измениться и стать розовой, даже если детали влажные. Если дата запечатывания пакета — вчера, а детали с 2019 года, карта HIC сообщает вам состояние воздух в пакете, а не влага в детали. В таких случаях даже синий HIC вызывает подозрения.

Компромисс окисления: запекать или не запекать?

Когда вы обнаруживаете влажную деталь, будь то по розовому HIC или по сломанной пломбе, первая реакция — «просто запечь». Большинство менеджеров по производству любят запекание при 125°C. Это быстро. Согласно таблицам J-STD-033D, часто можно высушить стандартную по толщине упаковку за 24–48 часов при этой температуре. Это удобно для выходных: положите катушки в пятницу, а к понедельнику утром они готовы к монтажу.

Но эта скорость имеет серьёзную скрытую цену: окисление.

Производство электроники — это постоянная борьба с двумя врагами: влагой и оксидами. Запекание при 125°C борется с влагой, но активно способствует окислению. Если у ваших компонентов есть покрытие OSP (органический защитный слой для пайки), высокотемпературное запекание разрушит это защитное покрытие. Органический слой разрушается, обнажая медь под ним горячему воздуху. К тому времени, как вы достанете эти детали, выводы или площадки могут выглядеть нормально невооружённым глазом, но на них уже образовался толстый слой оксида.

Когда эти окисленные детали попадают на линию SMT, флюс в вашей паяльной пасте будет с трудом пробиваться через этот оксидный барьер. Вы увидите проблемы с смачиванием, дефекты типа "голова на подушке" на BGA или слабые пайки, которые не выдерживают падений. По сути, вы обменяли дефект из-за влаги (попкорнинг) на дефект паяемости (несмачивание). Для компонентов с покрытием из олова/свинца или чистого олова риск ниже, но всё равно присутствует, особенно для деталей с мелким шагом, где рост интерметаллидов может ухудшить надёжность соединения.

Единственный технически обоснованный способ спасти влажные компоненты с чувствительными покрытиями — это «низкотемпературное запекание». Обычно это означает 40°C при относительной влажности (RH) менее 5%. Это очень медленно. Речь идёт о времени запекания, измеряемом неделями, а не часами — иногда до 79 дней для толстых упаковок (см. таблицу 4-1 в стандарте для множества переменных толщины и MSL).

Но 40°C — это мягко. Такая температура выводит молекулы воды, не ускоряя химическую реакцию, вызывающую окисление, сохраняя паяемость выводов. Если вы имеете дело с дорогим кремнием или трудно заменяемыми винтажными деталями, терпение — единственный инженерный контроль, который работает.

Время жизни на складе и миф о «сбросе»

Как только детали высушены и находятся на складе, начинает идти отсчёт времени. Это «время жизни на складе» — допустимое время экспозиции, определённое уровнем чувствительности к влаге (MSL) компонента. Деталь с MSL 3 даёт вам 168 часов. Деталь с MSL 5a — всего 24 часа.

Существует устойчивый миф на многих производственных линиях, что можно «сбросить» этот отсчёт, просто положив катушку обратно в сухой шкаф на несколько часов. Это неверно. Сухой шкаф (поддерживающий детали при влажности <5% или <10%) только останавливает отсчёт; он не перематывает его назад. Если деталь MSL 5a была вне шкафа 10 часов, и вы положили её в сухой шкаф на ночь, то утром при извлечении у неё всё равно будет накоплено 10 часов экспозиции. Время не возвращается к нулю.

Чтобы действительно сбросить срок службы пола до нуля, необходимо запекать деталь согласно стандарту. И, как мы только что установили, запекание — это разрушительный процесс, который сокращает ресурс пайки компонента. Нельзя запекать деталь бесконечно; обычно у вас есть один шанс, прежде чем выводы станут слишком повреждены для надежной пайки.

Это требует уровня дисциплины в процессе, который часто отсутствует в условиях с большим разнообразием продукции. Операторы должны с религиозной точностью фиксировать время выхода и входа. Если катушка оставлена на тележке с подачей на выходные, потому что кто-то забыл отсканировать её обратно в сухую камеру, нельзя «угадывать», что влажность была низкой. Нужно предполагать наихудший сценарий. Если влажность в помещении поднялась до 60% RH, пока свет был выключен, эти детали теперь под подозрением.

Цена бдительности

Внедрение строгого контроля влажности — правильный осмотр HIC, отказ от принятия «лавандовых» точек и настойчивость в использовании низкотемпературного запекания для чувствительных покрытий — сделает вас непопулярным. Это замедляет приемку. Это задерживает производственные партии, пока детали месяц находятся в печи при 40°C.

Но рассмотрите альтернативу. Одно влагопроницаемое расслоение в BGA часто невозможно обнаружить до полной сборки платы и включения питания. Или, что хуже, оно проходит заводской тест и выходит из строя у клиента, когда термоциклирование распространяет микротрещину. Стоимость списания полностью укомплектованной платы или обработки отзывной кампании значительно превышает стоимость сухого шкафа или задержки графика. В контроле MSL паранойя — это не недостаток характера. Это предпосылка для высокого выхода продукции.