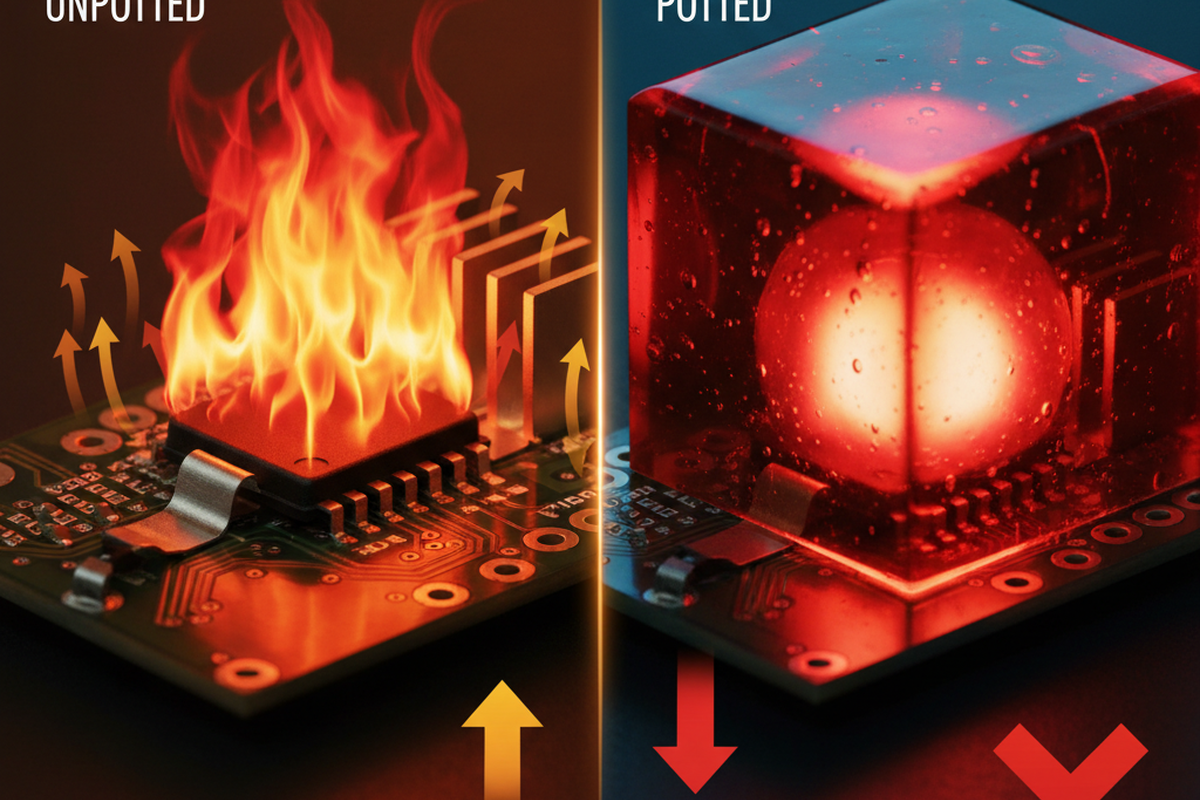

Запечатанный промышленный модуль может казаться прохладным на ощупь, в то время как внутри он нагревает свой силовой блок. Это несоответствие — знакомая модель в куче возвратов: плата, сделанная «крепкой» с глянцевым, полностью залитым блоком, где отказ перешел от механической и исправимой проблемы к тепловой и дорогой.

Инструменты, которые это выявляют, не экзотичны. Тепловые снимки с FLIR E6/E8 и K‑тип, приклеенный к табу MOSFET с помощью Kapton, обычно достаточно, чтобы показать новую горячую точку, созданную инкапсуляцией. Неприятная реальность в том, что заливка изменяет тепловой дизайн продукта, будь кто это признает или нет.

То же самое происходит и механически. Разъем, действующий как рычаг на краю печатной платы, не становится «хорошим дизайном» только потому, что он спрятан в смоле. Трасса нагрузки все еще существует; она просто труднее видна и труднее исправима позже.

Заливка — это не завершающий этап. Это перепроектирование.

Когда команды просят «услуги по закреплению и заливке, которые затвердевают сборки без задержки тепла», они на самом деле требуют процесса, сочетающего две идеи: зафиксировать то, что нужно зафиксировать, и при этом сохранить отказ тепла и реалии обслуживания. Единственный последовательный способ сделать это — перестать рассматривать химию как первый выбор и начать рассматривать ее как последний необратимый шаг.

Нарисуйте два пути перед выбором химии

Есть причина, по которой лучшая «рекомендация по составу» начинается с отказа от рекомендации чего-либо. Если режим отказа не назван, выбор — это угадайка. Полезное полевое руководство вызывает в воображении два наброска карандашом: механический путь нагрузки и тепловой путь.

Механический набросок обычно более уродлив, чем хочется признать. В одном проекте, под давлением графика, вибрационный экран расшатал соединитель «плата-кабель». Инстинкт был полностью залить всю сборку смолой как быстрый способ исправить. Руководитель по качеству видит такую рекомендацию постоянно, потому что она звучит как одно действие.

На самом деле более надежным было решение проще: закрепление жгута с помощью зажима P‑образной формы, чтобы масса жгута перестала тянуть на корпус разъема, плюс контролируемое закрепление разъема с помощью шприца, чтобы не дать ему качаться. Позже на этой плате потребовалась замена регулятора, и поскольку она не была запечатана, ремонт занял 20 минут, а не решение с раскопками. Химия укрепила исправленный путь нагрузки — она не заменила его.

Тепловой набросок еще легче нарушить с хорошими намерениями. Если исходный дизайн зависел от любой конвекции внутри корпуса — даже случайной конвекции в корпусе IP65–IP67 с небольшим внутренним объемом воздуха — инкапсуляция может стереть ее. Единственный реальный тепловой путь, оставшийся, — это теплопроводность через медные пластины, интерфейсы и в корпус или заднюю панель. Если этот слой теплопроводности не продуман (плоскость, контактное давление, стратегия использования термопасты, механическая зажимка), то заполняющий материал действует как одеяло. И это одеяло может быть запутанным, потому что «теплопроводный» на техническом листе звучит как обещание.

Отказы из-за вибрации часто проявляются на той же встрече, обвиняя в «вибрации», но корень — в закреплении жгутов. Постоянные фразы: «разъем ломается при вибрации», «перебои при вибрационном тесте», «провода тянут на плату». В таких случаях первые вопросы не о эпоксидке или силиконовой смазке. Они о том, где закреплен жгут, есть ли скоба или стойка, создающая путь нагрузки к корпусу, и действует ли выступ разъема как рычаг. Исправьте геометрию и закрепление — и необходимость в химии обычно значительно уменьшается.

Тепловые проблемы имеют свою ловушку: «Мы использовали высоко‑k заливку, и она все равно греется». Это предложение требует одного обязательного исправления: тепловое сопротивление увеличивается с толщиной. Модель ума: (R_{th} = t/(kA)). Если толщина (t) увеличивается из-за образования мениска или неаккуратной заливки, то более высокое число (k) быстро исчезает. Поэтому самый полезный вопрос о «теплопроводной» смеси — это не проводимость, а «Какой толщины и условий контакта реально будет в сборке?»

Здесь происходит разделение поставщиков и команд. Поставщик может принести datasheet на встречу 2024 года и заявить, что магическая замена материала решит горячие точки; фактический результат зависит от испытаний диспенсинга, контроля толщины, графика отверждения и интерфейсов. На тепловых изображениях рядом выполненных испытаний с простой геометрией, тонкое, хорошо сцепленное покрытие может улучшить delta‑T, тогда как толстый, неровный мениск может ухудшить горячую точку просто потому, что толщина доминирует в математике. Название семейства материала не может спасти плохую геометрию.

Лестница: от наименее необратимого к наиболее необратимому

Обоснованный подход к укреплению сборок имеет свою суть: делать минимально необратимое, что решает механизм. Это не идеология. Необратимые действия создают новые режимы отказа и стирают возможности ремонта.

Лестница выглядит так: сначала механическая гигиена и ограничение, затем целенаправленное закрепление, затем выборочная инкапсуляция (дам-энд-филл, локальная поддержка там, где нужна масса), затем улучшения стратегии оболочки и только потом полное залитие как последний ресурс с задокументированным тепловым выходом и моделью обслуживания.

Вторая ступень — закрепление — недооценивается, потому что ей не хватает драмы. Однако оно чрезвычайно эффективно, когда механизм — это качание разъема, высокие электролитические конденсаторы или тяжелый индуктор, пытающийся прогнуть плату. Главное — чтобы закрепление имело четкое описание: остановить движение на известном интерфейсе, снизить напряжение на пайках и делать это без предварительной нагрузки хрупких деталей. Шаблон закрепления, который блокирует корпус разъема, пока жгут правильно закреплен, укрепляет решение по нагрузочному пути, а не скрывает его неисправность.

Выборочная инкапсуляция — это ступень, где люди либо задумываются, либо действуют безрассудно. Сделанная обдуманно, она — это переговоры с физикой: обездвижить объекты с высокой массой, оставить компоненты, генерирующие тепло, с ясным тепловым путем, и обеспечить доступ к точкам отказа.

В модуле радиосвязи, который пострадал от люфта разъема и прерывистых сбросов, инстинкт клиента был полное залитие, потому что «что-то должно было расшатываться». Фактическая связь заключалась в падениях питания, когда движение жгута нарушало разъем. Решением стало закрепление разъема плюс силиконовая дамка и заливка вокруг двух тяжелых индукторов, при этом сохраняя доступ к области силового ИС, поскольку ремонт на складе был контрактным требованием, отслеживаемым в таблице DVP&R. Прерывистая неисправность исчезла после циклов окружающей среды, и команда на складе не пришлось обращаться с сборкой как с артефактом. Вот что означает «выборочно»: не полумеры, а сознательный выбор того, что обездвижить и что должно оставаться обслуживаемым.

Много паники, связанной с удержанием тепла, происходит именно здесь. «Залитие делает мою плату горячей» часто — это просто «выборочное заполнение случайно удалило единственный тепловой выход». В случае телеметрии шахты, который повторяется в разных случаях, полностью залитый модуль работал в горячей окружающей среде — около 43°C на месте — и выглядел нормально снаружи. Область MOSFET не так. Тепловая камера показала рост внутренней температуры, в то время как корпус оставался обманчиво прохладным. Открытие модуля выявило потемневший лак на индукторе и зернистый припо́й вокруг регулятора. Решение заключалось не в добавлении больше компаунда, а в создании явного теплового пути: слой тепловой прокладки к алюминиевой задней панели и выборочная инкапсуляция только там, где масса компонента требовала обездвиживания. Урок — это проектное требование: тепловой выход проектируется, а не надеется.

Отдельное предупреждение заслуживает того, чтобы находиться посередине этой лестницы, потому что оно — скрытый отказ, который проявляется через месяцы: усадка при отверждении и модуль — тихие убийцы. Когда в конце программы добавляется жесткий инкапсулянт рядом с керамикой, сборка может быть предварительно нагружена во время отверждения, а затем страдать от ежедневных тепловых колебаний. Поперечные сечения MLCC 1206 2020–2021 годов показывали классические трещины при изгибе, а швы припоя — признаки напряжения. Эти детали не были «плохими конденсаторами». Отказ был заложен поздним ECO, использующим жесткий инкапсулянт, и отправленным в цикл температурных условий Среднего Запада. Если команда не может описать поведение модуля по модулю при изменении температуры, они рискуют — особенно рядом с хрупкой керамикой в сборках, проходящих 200–800 циклов или сезонных колебаний.

У лестницы есть и ступень, которую инженеры иногда пропускают, потому что она звучит как бизнес: обслуживаемость. Это ограничение дизайна, а не приятное дополнение. Часто оно появляется как поздний сюрприз: «Как перепроектировать залитую плату?» или «Удалить компаунд для ремонта» — обычно задается после уже принятого неправильного решения.

В видеосертификации 2022 года с монтажным предприятием из Монтеррея лотки с бракованными платами рассказывали историю. Недостатки были небольшими — типичные проблемы повторной переработки — но коды причин были грубыми: «неподлежащие переработке из-за инкапсулянта». Панели управления редко показывают это как проектное решение; это проявляется как нормализованные потери выхода. Если продукт предназначен для ремонта на складе, выборочная инкапсуляция и планирование доступа — требования. Если только замена, это может быть допустимо — но должно быть явно указано, потому что залитие превращает эту политику в реальность, независимо от того, кто подписал. Необратимость должна соответствовать модели обслуживания.

Полное залитие занимает вершину лестницы, потому что это самый необратимый шаг. В некоторых случаях оно также является наименее плохим вариантом. В условиях соляного тумана и химической промывки на побережье Гольф-краста, тестовые данные показали утечки под конформным покрытием после воздействия камеры, а редизайн корпуса был ограничен наследственным инструментарием. Сначала пробовали выборочные подходы, и они все равно оставляли пути загрязнения. В таком сценарии полное инкапсуляция оправдала свое место — но не безусловно. Требовался продуманный тепловой план к шасси и явная стратегия обслуживания только по замене, задокументированная заранее. Окружающая среда заставила принять решение; дисциплина заключалась в управлении компромиссами, а не в притворстве, что их не существует.

В конце лестницы действует то же правило, что и в начале: решение должно пройти через оба эскиза. Если нагрузочный и тепловой пути не улучшены — или хотя бы не ухудшены в неконтролируемом виде — решение — это спектакль, а не инженерия.

Что требовать от поставщика услуг (и от своей команды)

Поставщик, утверждающий, что он может укреплять сборки без задержки тепла, должен рассматриваться как любой другой критический процесс: спрашивайте, какие переменные он может контролировать и доказывать. Семейство материалов менее важно, чем повторяемость сборки и честность торгового исследования.

Со стороны процесса вопросы просты и не гламурны. Могут ли они контролировать соотношение смеси, график отверждения и геометрию диспенсинга? Документируют ли они профили печи для отверждения и повторно валидируют ли их при изменении партии или окружающей среды? Могут ли они удерживать толщину там, где это важно, или у них регулярно образуются толстые мениски вокруг компонентов, генерирующих тепло, которые тихо увеличивают (t) в (t/(kA))? Каков их план по устранению пустот и контакту интерфейса? Установленная производительность определяется интерфейсами, а не лучшим числом проводимости в datasheet. В разных CMs вариабельность процесса — это норма, а не гипотеза. Любое серьезное обслуживание должно обсуждать испытания в окне процесса и инструкции по работе так же серьезно, как и составы.

Затем необходимо прямо задать неудобный бизнес-вопрос: что становится неисправляемым, и кто за это платит? Если инкапсуляция мешает доступу к разъему, предохранителю или регулятору, то брак становится встроенной стоимостью. Залитый RS‑485 терминальный блок, который трескается при транспортировке, может превратить контрольный модуль $1,200 в брак, если раскопки уничтожат соседние пассивы и площадки. «Если вы залили его, вы владеете браком» — это бухгалтерская истина, а не просто лозунг.

Разговор с поставщиком должен вернуться к двухпутевой модели. Хороший сервис может объяснить, что делают их закрепление или залитие с точки зрения жесткости и передачи напряжения (нагрузочный путь), а также что они делают с точки зрения проводимости и конвекции (тепловой путь). Если они не могут описать оба без уклонения, они продают применение материала, а не надежность.

Минимальная жизнеспособная квалификация (MVQ): Докажите, что вы не создали одеяло

Решения по упрочнению терпят неудачу двумя способами: их не проверяют или проверяют слишком поздно. Золотая середина — минимально жизнеспособная квалификация (MVQ), достаточно маленькая, чтобы работать без срыва графика, но достаточно острая, чтобы поймать распространённые раны, нанесённые самим собой.

Практическая MVQ — это сравнение A/B с инструментальными прототипами: голая плата против зафиксированных и избирательно запечатанных вариантов с контролируемой геометрией заполнения. Измеряйте важное. Тепловые снимки с помощью FLIR E6/E8 подходят для относительных сравнений, если эмиссия обрабатывается последовательно, но якорем должен быть зонд типа K, размещённый на горячей точке компонента (обычно это вкладка MOSFET), с помощью ленты Kapton, чтобы сравнения ΔT не превращались в угадайку. Запустите плату в условиях корпуса, которые важны (герметичный, если он поставляется герметичным). Если есть опасения по поводу вибрации, быстрый тест вибрации, воспроизводящий механизм отказа, лучше, чем предполагать, что смола его спасёт. Документируйте важные переменные процесса — соотношение смеси, график отверждения и толщина — потому что «одинаковая смесь» не означает «одиначный результат».

MVQ также предотвращает распространённую ошибочную диагностику: «случайные прерывистые отказы после запечатывания» или «трещины MLCC после заливки» и обвинение компонентов. Если жёсткий заполнитель находится рядом с керамикой, MVQ должен включать хотя бы образец с термическим циклированием и план инспекции. Поперечные сечения не всегда возможны для каждой команды, но команды могут хотя бы планировать, где смотреть и какие признаки отказа важны. Цель — избежать поставки сборки с напряжённым отверждением, которая со временем треснет керамику и вызовет спираль обвинений поставщика.

MVQ имеет ограничения, и эти ограничения следует признавать без неопределённых оговорок. Долгосрочное старение — поглощение влаги, дегазация, сдвиг сцепления — может иметь значение, особенно в суровых условиях. MVQ — это не пожизненная квалификация. Это минимальное доказательство того, что процесс упрочнения не превратил тепловой дизайн в одеяло или механический дизайн в преднагрузку напряжения. Если риск высок, MVQ должно запускать более масштабные испытания, а не заменять их.

Закрытие решения: произнесите тихие части вслух

Последний шаг в упрочнении сборки — это не нанесение состава. Это формулировка модели обслуживания и согласование химии с ней. Возможность ремонта против только замены — это бизнес-стратегия, а не моральный выбор. Проблема возникает, когда бизнес считает, что выбрал ремонтируемость, а инженерия тихо сделала его только заменой, залив по общим точкам отказа, или когда бизнес считает, что выбрал только замену, а затем удивляется фабричным бракам и кодам причин NCMR с надписью «неподлежащее переработке из-за заполняющего материала». В модели аудита CM 2022 скрытая стоимость заключалась не в поле; она находилась в лотках для брака и нормализованных потерях выхода. Стоящий нанять поставщик заставит начать этот разговор рано, потому что это меняет, что можно запечатать, а что должно оставаться доступным.

Остаётся одно строгое правило, потому что оно предотвращает большинство небрежных решений: если команда не может назвать доминирующий механизм отказа, команда угадывает.

Версия руководства по полю — «зафиксировать и залить без захвата тепла» — это дисциплина, а не список материалов. Нарисуйте путь нагрузки, нарисуйте путь тепла, выберите наименее необратимое вмешательство, которое решает названный механизм, проверьте с помощью небольшого инструментального сравнения A/B и задокументируйте, что улучшилось и что ухудшилось. Это то, что выдержит вибрационные столы, тепловое циклирование, камеры соляного тумана и человеческую реальность попытки починить плату через шесть месяцев. Это также то, что делает «укрепление» не театром, а инженерией.